(54) РОЛИК ЛЕНТОЧНОГО КОНВЕЙЕРА

| название | год | авторы | номер документа |

|---|---|---|---|

| Ролик ленточного конвейера | 1985 |

|

SU1245514A1 |

| Ролик ленточного конвейера | 1984 |

|

SU1247329A1 |

| Ролик ленточного конвейера | 1987 |

|

SU1447731A1 |

| РОЛИК ЛЕНТОЧНОГО КОНВЕЙЕРАвеЕ€яй^е>&^Х1ЙАГ«!|»в-ТШИ1?!•'ePfem^T^x—-1 тт-тт, щ щ»\та | 1972 |

|

SU359213A1 |

| Крутонаклонный ленточный конвейер | 2001 |

|

RU2220894C2 |

| Баллон-комкодавитель | 1987 |

|

SU1498418A1 |

| Крутонаклонный ленточный конвейер | 1983 |

|

SU1142372A1 |

| КРУТОНАКЛОННЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР | 1998 |

|

RU2152342C1 |

| ЛЕНТОЧНО-ЦЕПНОЙ КОНВЕЙЕР | 2003 |

|

RU2239591C1 |

| КРУТОНАКЛОННЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2000 |

|

RU2184693C2 |

Изобретение относится к области непрерывнего конвейерного транспорта и, в частности к элементам крутонаклонных ленточных конвейерюв для транспортирования сыпучих грузов.

По основному авт. св.№ 359213 известен ролик ленточного конвейера, содержащий ось с установленными на ее концах и соединенными эластичным цилиндрическим корпусом дисками, один из которых подвижно закреплен на оси с возможностью перемещения относительно другого. Ось ролика выполнена составной из двух полуосей, причем одна полуось выполнена в виде винта с установленной на нем подпружиненной втулкой, а другая - на конце с резьбовым отверстием, в котором размещен конец винта 1.

За счет подпружиненного подвижного диска в таком ролике обеспечивается равномерное натяжение эластичного корпуса и автоматическая компенсация его остаточной деформации после снятия нагрузки с ролика.

Одним из существенных недостатков этого ролика является низкая эксплуатационная надежность.

Этот недостаток обусловлен формой ролика, приобретаемой в результате контакта цилиндрического корпуса ролика с желобчатыми лентами, желобчатая форма которых образуется . в результате наличия между ними замкнутой полости с транспортируемым сыпучим материалом.

Ролик на участке контакта с лeнтaмf вынужден копировать желобчатую форму последних, в результате чего у ролика происходит значительная деформация корпуса и его складкообразование в окружном направлении. Объясняется это тем, что под действием усилия ка ролик, цилиндрический корпус прогибается и передает соответствующие усилия на диски, при этом подвижный диск, насаженный на втулку, перемещается вдоль оси ролика. Так как подвижный диск выполнен цельным и связан по периметру с корпусом, то при его перемещении в осевом направлении под действием нагрузки на одном из участков корпуса, расстояние между двумя дисками уменьшается, возникающие при зтом сжимающие силы деформируют корпус, пскледний теряет устойивость, вследствие чего изме1 яется вся егО орма. При этом участок корпуса ролика, кон, актируя с желобчатой конвейерной лентой, ринимает форму последней, то есть прогибатся во внутрь, в то время, как с другой --5 енагруженной стороны ролика образуются, реимущественно в окружном направлении, неколько чередующихся регулярных выпучин и падин, в результате которых эластичный корпус и приобретает волнистые очертания. Ю

Сочетание вогнутости с выпуклостью эластичого корпуса при вращении ролика образует

постоянно чередующиеся и перемещающиеся в оксружном йаправленйИ по :поверхности корпуса складки. Складкообразование приводит к is интенсивному износу эластичного корпуса ролика и к потере цилиндрической формы, при этом возникает опасность, разрыва и быстрый выход корпуса из строя. Усугубляется это еще и тем, что площадь контакта ленты с корпу- 20 сом ролика занимает примерно половину поверхности последнего.

Складкообразование корпуса повыщает также сопротивление движению ленты конвейера и увеличивает энергоемкость последнего.25

Все эти факторы отрицательно влияют на работоспособность ролика и ограничивают его практическое применение.

Целью изобретения является повыщение эксплуатационной надежности эластичного корпуса зо ролика.

Цель достигается тем, что диски выполне1{ы в виде радиально расположенных по окружносШ отдельных упругих плоских пластин с ободамИ, которые выполнены из отдельных уголковых 35 ceTwreffTOB, связанных с эластичным цилиндрическим корпусом.

Упругие плоские пла;Стины сйязаны с уголковыми сегментами попарно.

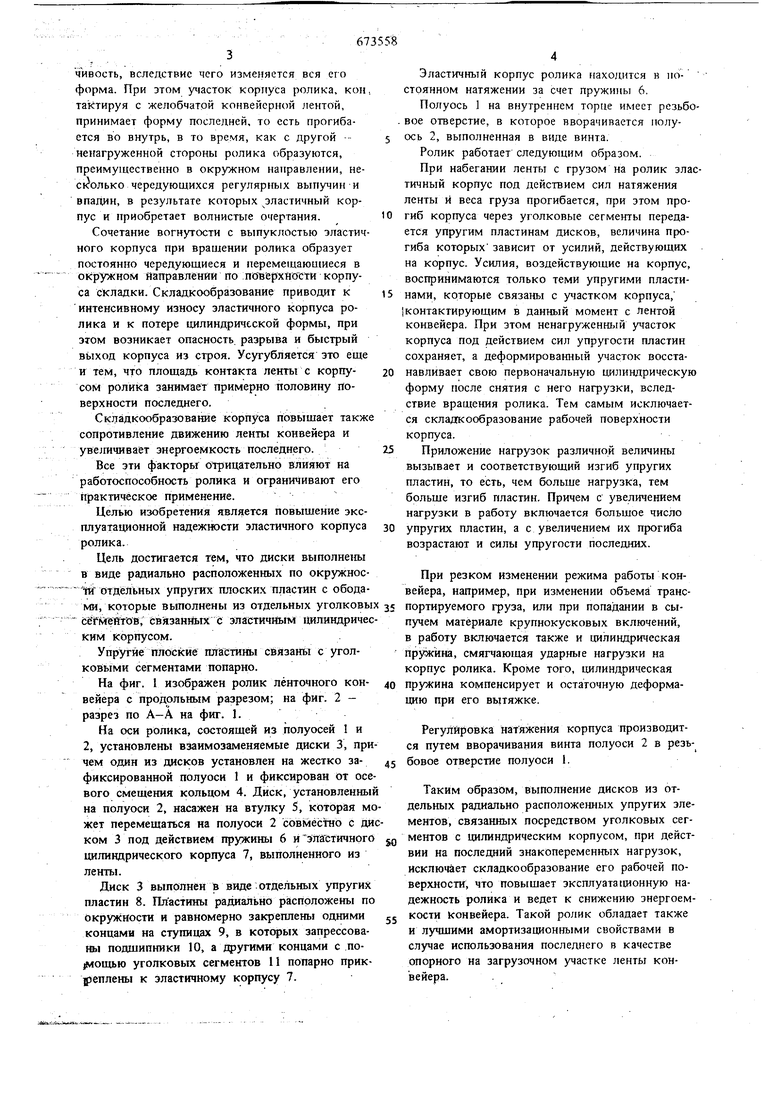

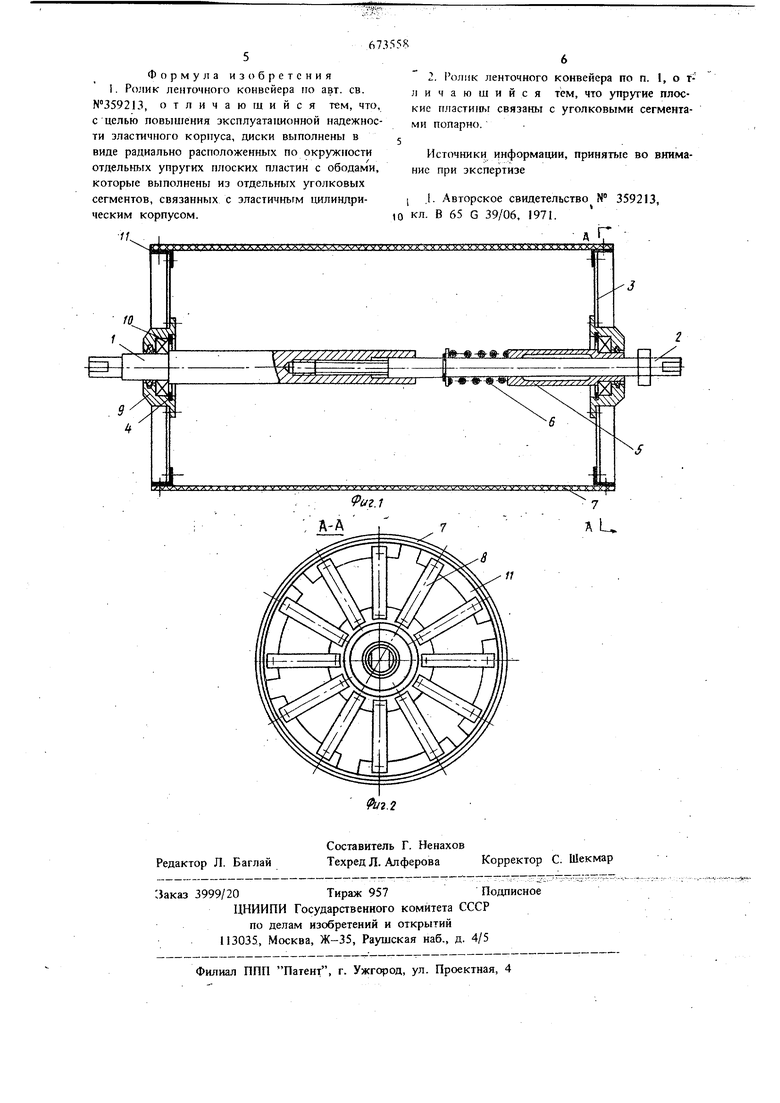

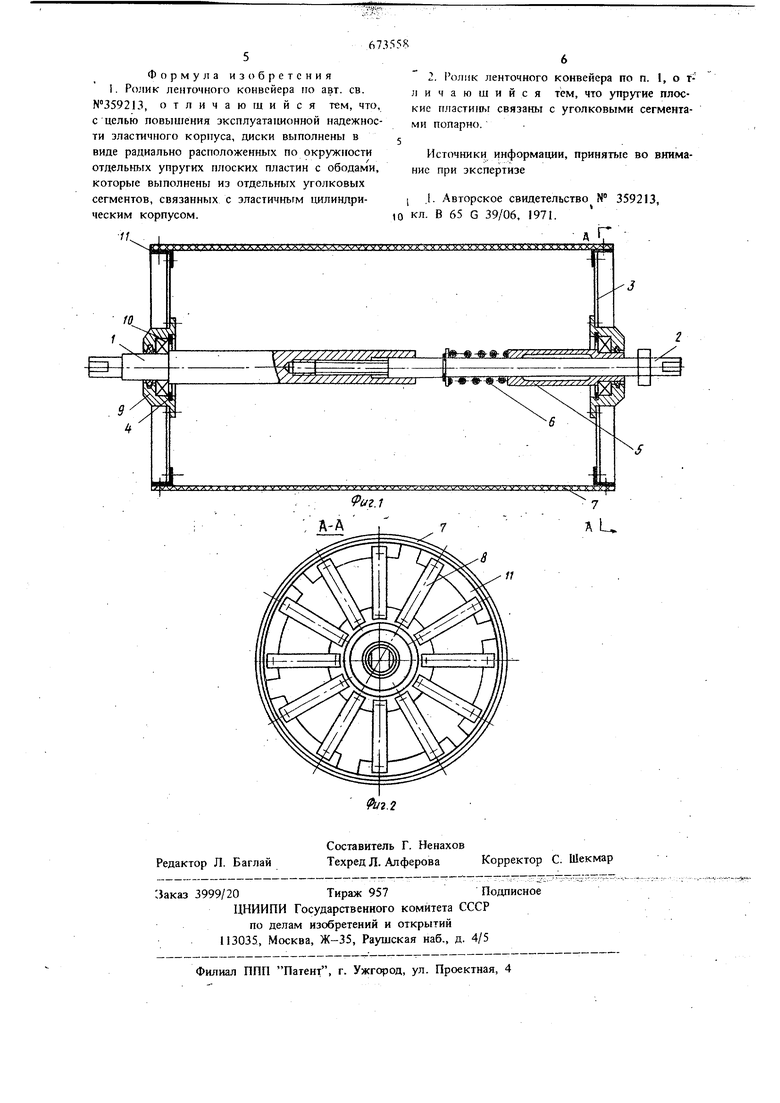

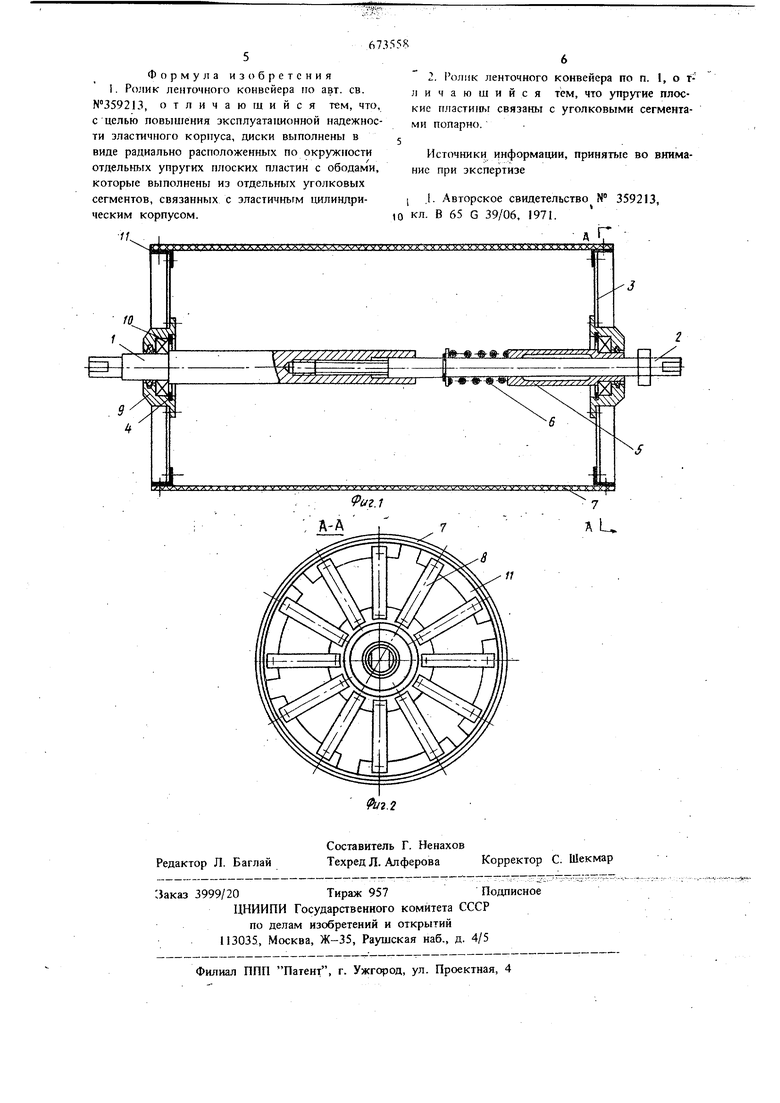

На фиг. 1 изображен ролик ленточного кон- 40 вейера с продольным разрезом; на фиг. 2 разрез по А-А на фиг. 1.

На оси ролика, состоящей из полуосей 1 и 2, установлены взаимозаменяемые диски 3, причем один из дисков установлен на жестко за- 45 фиксированной полуоси 1 и фиксирован от осевого смещения кольцом 4. Диск, установленный на полуоси 2, насажен на втулку 5, которая может перемешаться на полуоси 2 совместно с диском 3 под действием пружины 6 и эластичнрго цилиндрического корпуса 7, выполненного из ленты.

Диск 3 выполнеи в виде; отдельных упругих пластин 8. Пластины радиально расположены по окружности и равномерно закреплены одними jj концами на ступицах 9, в которых запрессованы подщипники 10, а другими концами с по}мощью уголковых сегментов 11 попарно прикреплены к эластичному корпусу 7.

Эластичный корпус ролика находится в постоянном натяжении за счет пружины 6.

Полуось 1 на внутреннем торце имеет резьбо. вое отверстие, в которое вворачивается полуось 2, выполненная в виде винта;

Ролик работает следующим образом.

При набегании ленты с грузом на ролик элатичный корпус под действием сил натяжения ленты и веса груза прогибается, при этом прогиб корпуса через уголковые сегменты передается упругим пластинам дисков, величина прогиба которых зависит от усилий, действующих на корпус. Усилия, воздействующие на корпус, воспринимаются только теми упругими пластинами, которые связаны с участком корпуса, {контактирующим в данный момент с лентой конвейера. При этом ненагруженный участок корпуса под действием сил упругости пластин сохраняет, а деформированный участок восстанавливает свою первоначальную цилиндрическую форму после снятия с него нагрузки, вследствие вращения ролика. Тем самым исключается складкообразование рабочей поверхности корпуса.

Приложение нагрузок различной величины вызывает и соответствующий изгиб упругих пластин, то есть, чем больще нагрузка, тем больще изгиб пластин. Причем с увеличением нагрузки в работу включается больщое число упругих пластин, а с увеличением их прогиба возрастают и силы упругости последних.

При резком изменении режима работы конвейера, например, при изменении объема транспортируемого груза, или при попадании в сыпучем материале крупнокусковых включений, в работу включается также и цилиндрическая пружина, смягчающая ударные нагрузки на корпус ролика. Кроме того, цилиндрическая пружина компенсирует и остаточную деформацию при его вь1тяжке.

Регулировка натяжения корпуса производится путем вворачивания винта полуоси 2 в резьбовое отверстие полуоси 1.

Таким образом, выполнение дисков из отдельных радиально расположенных упругих элементов, связанных посредством уголковых сегментов с цилиндрическим корпусом, при действии на последний знакопеременных нагрузок, исключает складкообразование его рабочей поверхности, что повыщает зксплуатационную надежность ролика и ведет к снижению энергоемкости Конвейера. Такой ролик обладает также и лучшими амортизационными свойствами в случае использования последнего в качестве опорного на загрузочном участке ленты конвейера.

Авторы

Даты

1979-07-15—Публикация

1977-04-25—Подача