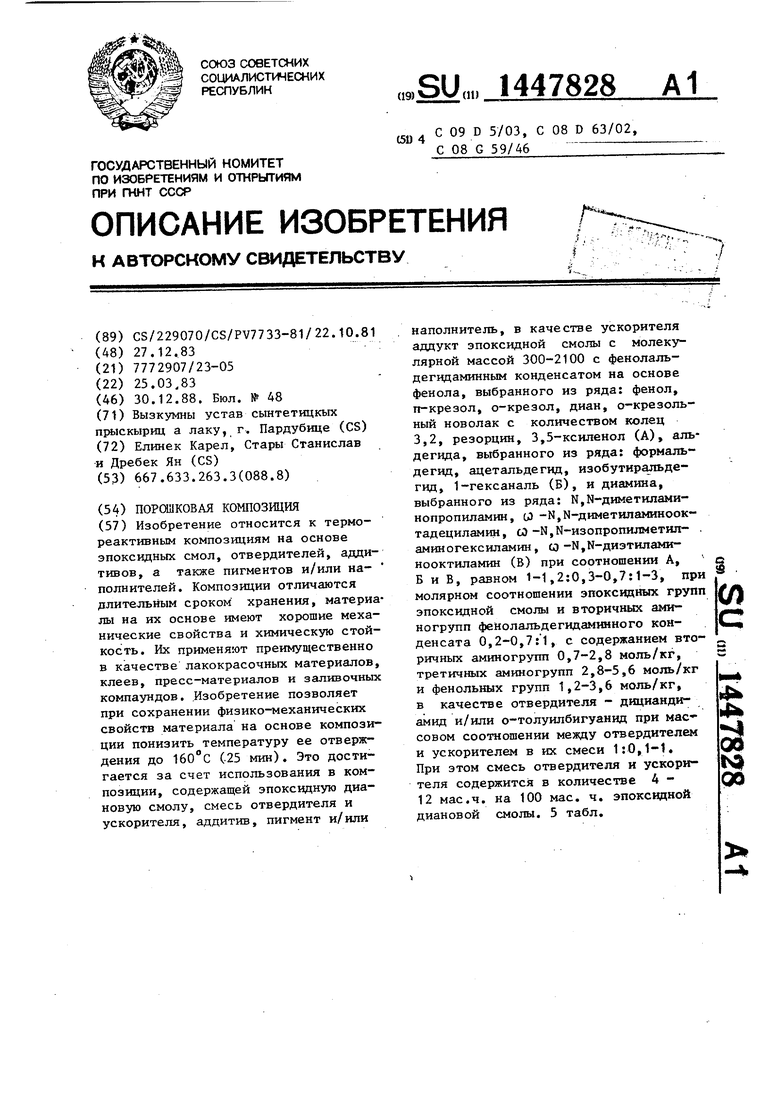

Изобретение относится к термореактивным порошкообразным композициям на основе эпоксидных смол, отверди- .телей, аддитивов, а также пигментов и/или наполнителей. Композиции отличаются длительным сроком хранения, материалы на их основе имеют хорошие механические свойства и химическую стойкость. Их применяют преимущест- венно в качестве лакокрасочных материалов, клеев, пресс-материалов и заливочных компаундов.

Известны эпоксидные порошковые . композиции, содержащие отвердитель дициандиамид и алифатические производные гуанидина и ускорители (патент Великобритании № 1405096, кл. С 08 J 3/24, С 09 D 3/58, опуб- лик. 1975).

Композиции, отверждаемые при 180 С характеризуются высоким уровнем свойств, однако .снижение температуры отверждения не позволяет получить ма териалы с хорошими свойствами.

Наиболее близкой по технической сущности к предлагаемой композиции является порошковая композиция, включающая эпоксидную диановую смолу, отвердитель, ускоритель, пигменты и/или наполнитель и аддитив (патент США № 3882064, кл. С 08 G 51/52, опублик. 1975).

Однако эта композиция отвержда- ется с получением материалов, характеризующихся высоким уровнем свойств, только при 180°С.

Цель изобретения снижение температуры отверждения композиции при сохранении физико-механических свойств материала на ее основе.

Поставленная цель достигается тем, что порошковая композиция, включающая эпоксидную диановую смолу, смесь

качестве ускорителя аддукт эпоксидной смолы с мол. массой 300-2100 с фенолальдегидаминным конденсатом на основе фенола, выбранного из ряда, включающего фенол, п-крезол, о-кре- зол, диан, о-крезольный новолак с количеством колец - 3,2, резорцин, 3,5-ксиленол (А), альдегида, выбраного из ряда: формальдегид, ацеталь дегид, изобутиральдегид, 1-гекса- наль (Б), и диамина, выбранного из ряда, включающего К,Ы-диметиламино- пропиламин, W-N,N-диметиламиноокта- дециламин, оз-Н,К-изопропилметилами- ногексиламин и Q -Ы,Ы-диэтиламино- октиламин (В) пои соотношении А;Б:В 1-1,2:0,3-0,7:1-3 при молярном соотношении между количеством эпоксидных групп эпоксидной смолы и количеством вторичных аминогрупп фенол- альдегидаминного конденсата 0,2- 0,7:1, с содержанием вторичных аминогрупп 0,7-2,8 моль/кг, третичных аминогрупп 2,8-5,6 моль/кг и фе- .. нольных групп 1,3-3,6 моль/кг, в качестве отвердителя - дициандиамид и/или о-толуилбигуанид при -соотношении между отвердителем и ускорителем в их смеси 1:0,1-1 при следующем соотношении компонентов, мае.ч.: Эпоксидная

и

100

4-12

10-80 1-10

Для получения используемого ускорителя фенолальдегидаминные кон

| название | год | авторы | номер документа |

|---|---|---|---|

| Термореактивная полимерная композиция | 1983 |

|

SU1126580A1 |

| Эпоксидная композиция | 1983 |

|

SU1154298A1 |

| Стеклопластик | 1983 |

|

SU1115919A1 |

| Фотополимеризующаяся композиция для изготовления печатных форм | 1980 |

|

SU900244A1 |

| Самозатухающий компаунд для герметизации высоковольтных трансформаторов | 1986 |

|

SU1451149A1 |

| Препрег | 1989 |

|

SU1608199A1 |

| ЭПОКСИДНАЯ ПОРОШКОВАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 1994 |

|

RU2129137C1 |

| Электроизоляционный компаунд | 1983 |

|

SU1141107A1 |

| Электроизоляционный заливочный компаунд | 1983 |

|

SU1134583A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ НА ОСНОВЕ МОДИФИЦИРОВАННОЙ ЭПОКСИДНОЙ СМОЛЫ | 2003 |

|

RU2263126C2 |

Изобретение относится к термореактивным композициям на основе эпоксидных смол, отвердителей, адди- тивов, а также пигментов и/или наполнителей. Композиции отличаются длительным сроком хранения, материалы на их основе имеют хорошие механические свойства и химическую стойкость. Их применяют преимущественно в качестве лакокрасочных материалов, клеев, пресс-материалов и заливочных компаундов. Изобретение позволяет при сохранении физико-механических свойств материала на основе композиции понизить температуру ее отверждения до 160 с (25 мин). Это достигается за счет использования в композиции, содержащей эпоксидную диа- новую смолу, смесь отвердителя и ускорителя, аддитив, пигмент и/или наполнитель, в качестве ускорителя аддукт эпоксидной смолы с молекулярной массой 300-2100 с фенолаль- дегидаминным конденсатом на основе фенола, выбранного из ряда: фенол, п-крезол, о-крезол, диан, о-крезоль- ный новолак с количеством колец 3,2, резорцин, 3,5-ксиленол (А), альдегида, выбранного из ряда: форналь дегид, ацетальдегид, изобутиральде- гид, 1-гексаналь (Б), и диамина, выбранного из ряда: Н,Н-диметилами- нопропиламин, 03 -Ы,Ы-диметиламиноок - тадециламин, сЭ-N,N-изoпpoпШIмeтил- aминoгeкcилaмин, со-N,N-диэтшIaми- нооктиламин (В) при соотношении А, Б и В, равном 1-1,2:0,3-0,7:1-3, при молярном соотношении эпоксидных групп эпоксидной смолы и вторичных аминогрупп фенолальдегидаминного конденсата 0,2-0,7: 1, с содержанием вторичных аминогрупп 0,7-2,8 моль/кг, третичш11Х аминогрупп 2,8-5,6 моль/кг и фенольных групп 1,2-3,6 моль/кг, в качестве отвердителя - дицианднг- амид и/или о-толуилбигуанид при массовом соотношении между отвердителем и ускорителем в их смеси 1:0,1-1, При этом смесь отвердителя и ускорителя содержится в количестве 4 - 12 мае.ч. на 100 мае. ч. эпоксидной диановой смолы. 5 табл. О) С k Ц tv3 QO

отвердителя и ускорителя,пигмент и/или д5 денсаты получают способом, основаннаполнитель и аддитив, содержит в

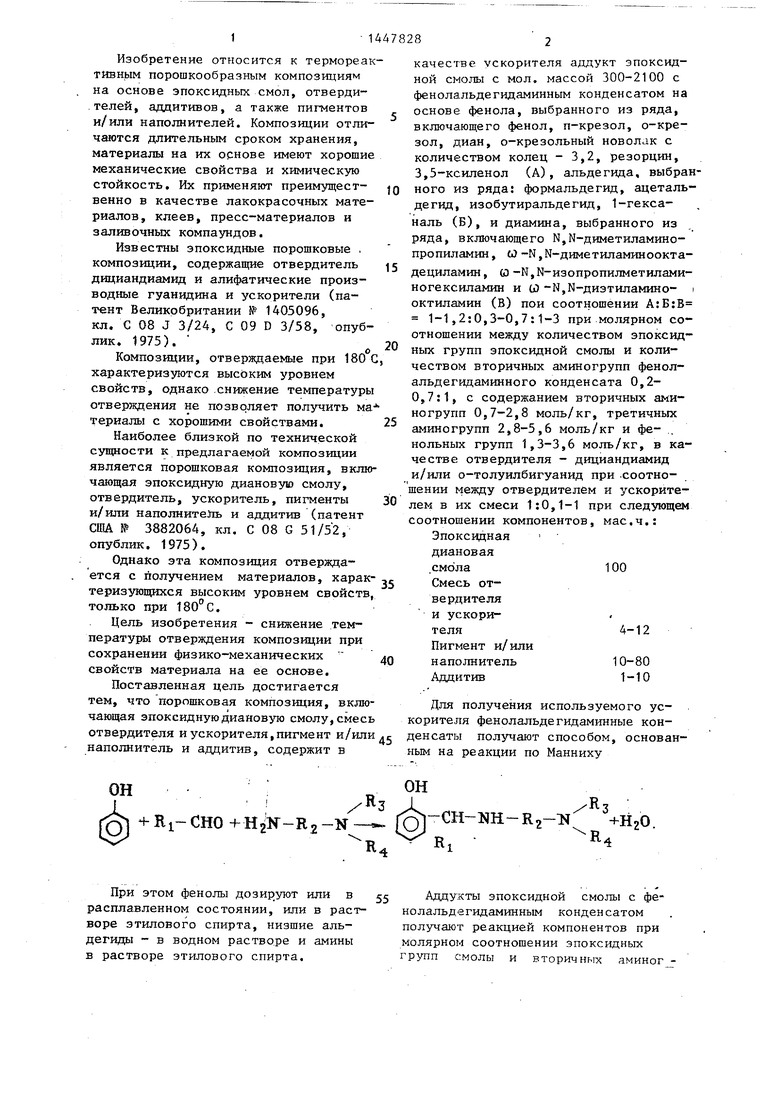

ным на реакции по Манниху

I

+Rl-CHO+HiK-R2-N- (g)-CH-NH R2-l -fHgO.

R 1

R,

При этом фенолы дозируют или в расплавленном состоянии, или в растворе этилового спирта, низшие альдегиды - в водном растворе и амины в растворе этилового спирта.

ным на реакции по Манниху

R,

Аддукты эпоксидной смолы с фенолальдегидаминным конденсатом получают реакцией компонентов при молярном соотношении эпоксидньк групп смолы и вторичных аминог рупп К1)11Л(Ч1С;п-л

чО ,

У

|),2 - ),7 : 1 при 85 - 1 2П(;.

В качестве фенольного компонента можно применять фенол, крезолы, кси ленолы, п-третичный бутилфенол, п- нонилфенол, реэорцинол, тимол, кар- данол, флуороглуцинол, гваякол, мононитрофенол, дигидроксидифенилме тан, дигидроксидифенилпропан, окись дигидроксидифенила, дигидроксиди- фенилсульфон, фенольные и крезольны новолачные смолы с количеством кол с 2 до 10, В качестве альдегидного компонента можно применять формаль- дегид, ацетальдегид, бутиральдегид, изобутиральдегид, пропиональдегид и 1-гексанал. В качестве аминового компонента для получения вьппеука- занного конденсата подходят только те диамины, которые имеют одну первичную и одну третичную аминогруппу, например Ы,К-диметиламиноэтил- амин,N,N-диметиламинопропиламин,N,N- -метилэтиламинобутиламин. ч.М-диметил амийооктиламин, М К-диметиламиноок- тадециламин, N,N-метилизопропилами- нопропиламин, N,N-этш пpoпилaминo- пропиламин и т.д. Фенолальдегид- аминные конденсаты, полученные на основе указанного сырья, имеют в молекуле кроме третичных аминогрупп и фенольных гидроксильных групп также вторичные аминогруппы, которые дают возможность осуществлять реак- цию с эпоксидными соединениями спо- соба присоединения и таким образом повышать молекулярный вес вместе с повышением температуры размягчения окончательных аддуктов в относитель- но широком диапазоне. Это имеет для термореактивных порошкообразных эпоксидных композиций особое значение, потому что температура размягчения отдельных компонентов смолы влияет на спекаемость композиций при хранении и реологические свойства в течение процесса отверждения. Окончательные аддукты в сочетании с моноароматическими бигуанидами и/или дициандиамидом дают систему отверждения с оптимальными для термореак- тивной порошкообразной эпоксидной композиции свойствами.

В качестве моноароматических би- гуанидов в системе отверждения можно применять о-толуилбигуанид, п-фен- этилбигуан1щ, м-фенилендибигуанид

.5

7 Я

s 0 5 0 s 0 5 Q

5

28

и т.д. Применяется дициандиамид обыкновенного качества.

Для получения предлагаемых эпоксидных композиций подходящими являются низкомолекулярные и вышемолекулярные эпоксидные соединения с температурой размягчения 65-120 С. К ним принадлежат полиглицидильные эфиры произведенные от многоатомных фенолов, как например от Д,4 -ди- гидроксифенилпропана, 4,4 -дигидрок- сидифенилсульфона, три- и тетракис- (гидроксиленилалканил) резорцина, гидрохинона, фенолформальдегидных и крезолформалъдегидньгх новолаков, или многоатомных спиртов, прежде всего алкиленгликолей и полиалкилен- гликолей. Самое большое техническое значение имеют эпоксидные смолы на основе 4,4 -дигидроксидифенилпро- пана. К этой группе прингщлежат также полиглицидиловые сложные эфиры алифатических, циклоалифатических и ароматических кислот, как например, адипиновой себациновой, азелаиновой кислот, димеризированных ненасЬщен- ных жирных кислот, фталевой, тримел- литовой, циануровой и изоциануровой кислот, а также полиглицидильные тиоэфиры и полиглицидильные амины. KpQMe того, могут также использоваться алифатические и циклоалифа- тические полиэпоксидные соединения. Из алифатических эпоксидов можно принимать во внимание эпоксидиро- ванные полимеры и сополимеры линейных конъюгированных диенов, далее эпоксидированныа масла, ненасыщенные эфиры и ненасыщенные углеводоро- .ды (диокись бутадиена,диокись диви- нилбензола). Циклоалифатические эпок- сиды включают соединения, содержащие циклопентеноксидные кольца (ди- -2,3-эпоксициклопентилэфир, 2,3- -эпоксициклопентенолглицидильный эфир). Можно использовать эпоксиди- рованные гидроароматические ацетали и кетали, эпоксидированный полицик- лопентадиен, эпоксидированные полиэфиры и другие. К группе полиэпоксидных соединений принадлежат, полимеры и сополимеры ненасьщенных эпоксидных соединений, как например, глицидилакрилата и аллилглицидиль- ного эфира.

Используемое средство для повышения разлива может быть образовано смесью 10-80 мас.% полимерных или

.5

сополимерных акрилатов и 20-90 мас.% неорганических порошкообразных веществ с пове1 хностью 50-800 м /г и маслоемкостью 40-400 г/100 г, Подходящими полимерными акриловыми соединениями являются низкомолекулярные или среднемолекулярные полимеры и сополимеры акриловых мономеров (молекулярная масса примерно 4000-6000), прежде всего алкилэфиров акриловой и метакриловой кислот, с числом атомов углерада в алкильной группе 1- 12, в случае акриловой и метакриловой кислот и их алкоксиэфиров с числом атомов углерода в алкоксильной группе 1-2. Эти самостоятельные полимерные соединения являются жидко- образными, обыкновенно медообразной консистенции веществами. Технологические условия метода получения вещественных порошкообразных композиций однако требуют применения всех компонентов в сыпучей форме. Вследствие того все указанные полимерные соединения смешивают с неорганическими порошкообразными веществами с высокой измеряемой поверхностью, с высокой пористостью и с соответствующей маслоемкостью (определяемой по стандарту ЧСН 67D531 с применением льняного лакокрасочного масла), с помощью которой вообще характеризуют совместимость порошкообразных веществ с жидкообразными связующими и по которой получают информации о достигаемой критргческой объемной концентрации этих веществ в связующем. После смешения обоих компонентов жидкообразный полимер адсорбируется на поверхности порошкообразных частиц и таким образом он приобретает форму сьшучего материала, применяемого для получения порош к ообразных композиций. В качестве неорганических порошкообразных веществ применяют, например, сыпучие материалы на основе окиси алюминия, окиси кремния , кремниевой кислоты, силикатов, алюмосиликатов, дальше экспандированное вулканическое стекло, активный уголь и ..т.п. Самой подходящей ofjiiHaKO является колловд- ная окись кремния.

Предлагаемые композиции находят широкое применение в качестве.порошкообразных лакокрасочных материалов, порошкообразных конструкционных клеев для отверждения на тепле, а также

86

в качестве пресс-масс. Эти материалы отличаются достаточным сроком хранения при комнатной температуре, причем они быстро отверждаются при температурах выше 100°С и дают изделия с отличными механическим и электроизоляционными свойствами и хорошей химической стойкостью. Аддукты эпоксидных смол и фенолальдегид- аминных конденсатов, приведенные в следующих примерах, получены одинаковым путем.

Процесс получения фенолальдегидаминовых конденсатов заключается в следующем.

В реактор вносят амин и при перемешивании добавляют фенол. Реакционную смесь при постоянном перемешиваНИИ нагревают до 60 С, а при этой температуре из резервуара непрерывно добавляют альдегид в течение 1 ч. После добавки альдегида реакционную) - смесь переметившот в течение дальнейших 30 мин при 60-65°С и затем в течение 90-120 мин отдистиллируют летучие; фракции (воду и этиловьй спирт)„ После достижения температуры реакционной смеси 120 С обогрев

прекращают и продукт выпускают в бочки (аддукт V при температуре 135 С). Расплавленньш фенолальдегидамин- ный конденсат помещают в мешалку нагревают на 100 С и при постоянном

перемешивании в течение 30-60 мин прибавляют из дозатора эпоксидную смолу открытием в Крьш1ке мешалки. Низкомолекулярные жидкообразные или полутвердые смолы добавляют в жидком

состоянии (нагретые до 50-70 С), жесткие смолы добавляют размельченными в порошок с размером частиц меньше 2 мм. После добавки эпоксидной смолы смесь в мешалке гомогенизируют в течение 15 мин и .эатем при помощи выдавливающего шнека ее вы- давлизвают на охлаждающий конвейер. После охлаждения аддукт крошат в куски размером меньше 20 мм и затем

размельчают в порошок с размером части ; меньше 1 мм.

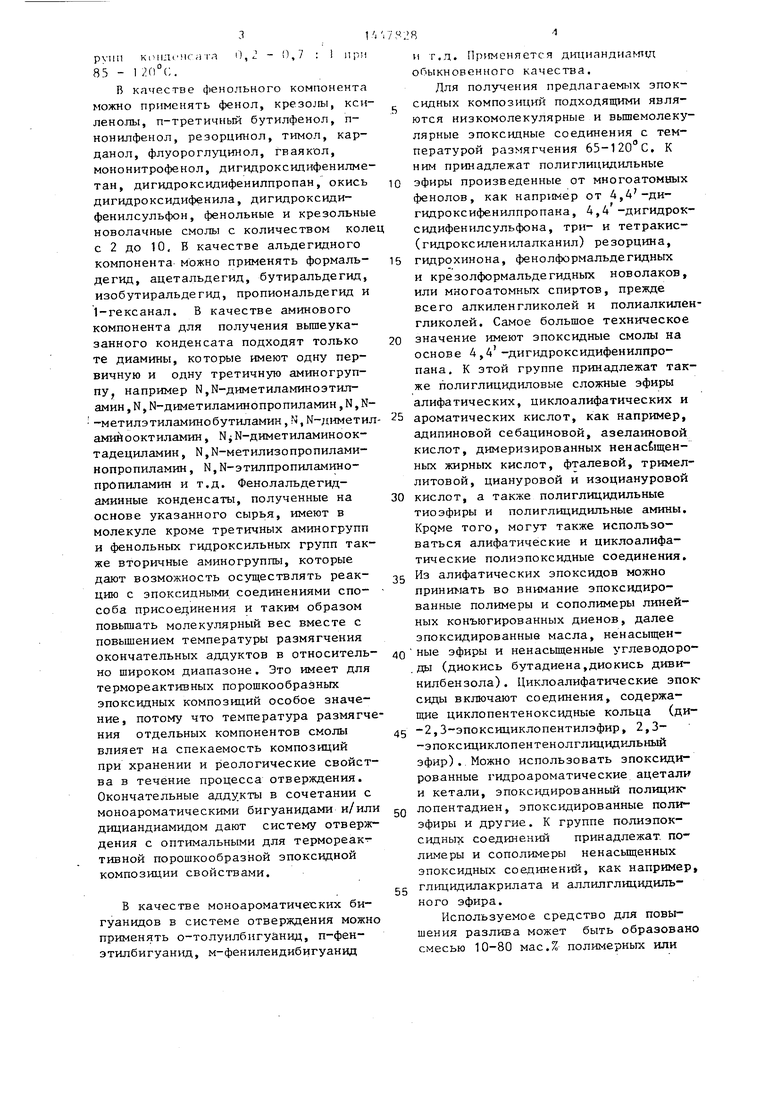

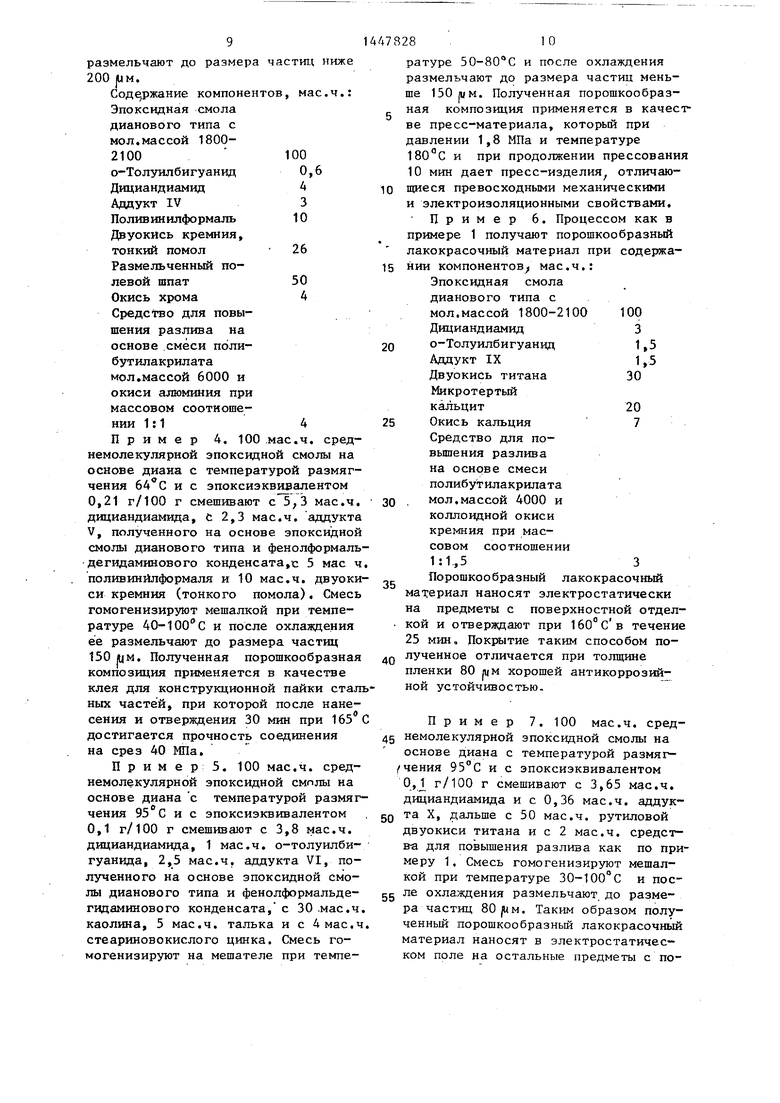

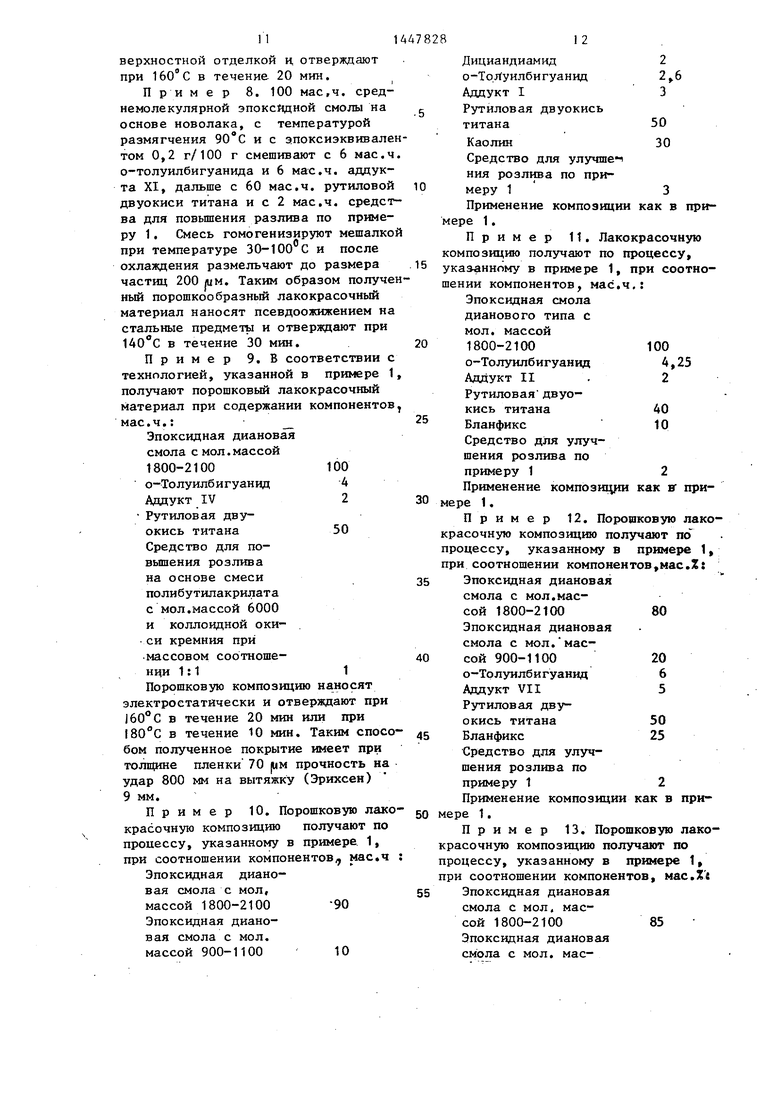

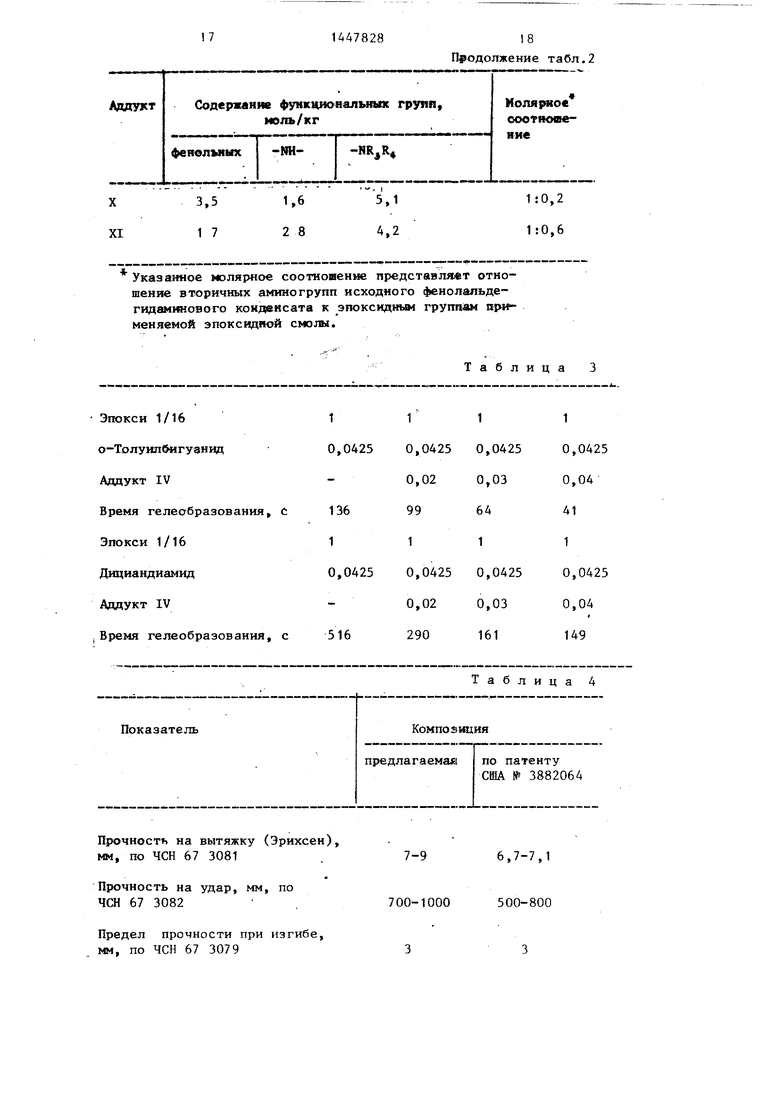

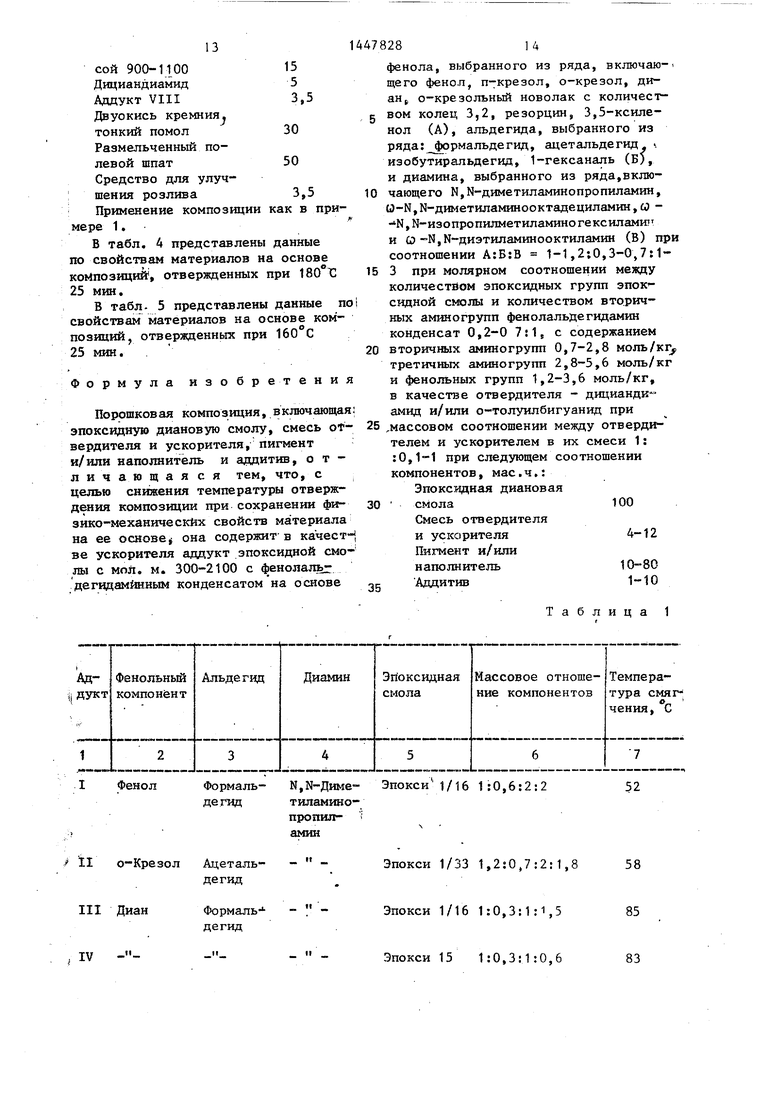

В табл. 1 и 2 представлены дан- ные по характеристике используемых ускорителей.

В табл. 1 приняты следующие- сокращения:

ДМА-ОДА - СО -Ы,Н-диметиламннооктаде- циламин,

71

ПМА-ГА - Ck)-N,N-H3onponHnMeTHnaMHHoгексиламин{ДЗА-ОА : - {0-Ы,Н-диэтиламинооктилaMHHj

Эпокси 1/16 - эпоксидная смола диано- вого типа со средней мол. массой 1860, с температурой смягчения 94°С (кольцо - шар) и с содержанием эпоксидных групп 1,06 моль/кг Эпокси 1/33 - эпоксидная смола диа- нового типа со средней мол. массой 856, с температурой смягчения 65°С (кольцо - шар) и с содержанием эпоксидных групп 2,42 моль/кг Эпокси 12 - эпоксидная смола дианово- го типа со средней мол. массой 572, с температурой смягчения 43, (кольцо - шар) и с содержанием эпоксидных групп 3,53 моль/кг,

Эпокси 15 - эпоксидная смола дианово- го типа со средней мол. массой 393, вязкостью 16,4 Па.с/25 С и с содержанием эпоксидных групп 5,12 мол/кг,

Эпоксидный - низкомолекулярный эпок- новолак сидированный о-крезоль- ный новолак, среднее число ядер 2,4, с содержанием 8,7 мас.% о- -крезилглицидильного эфира, средняя мол.масса примерно 300, содержание эпоксидных групп 5,6 моль/кГ;

Эпон 1004 - эпоксидная смола дианово- го типа со средней мол, массой 2100, с температурой смягчения 105 С/ : (кольцо - шар) и с эпок- сиэквивалентной массой .1025.

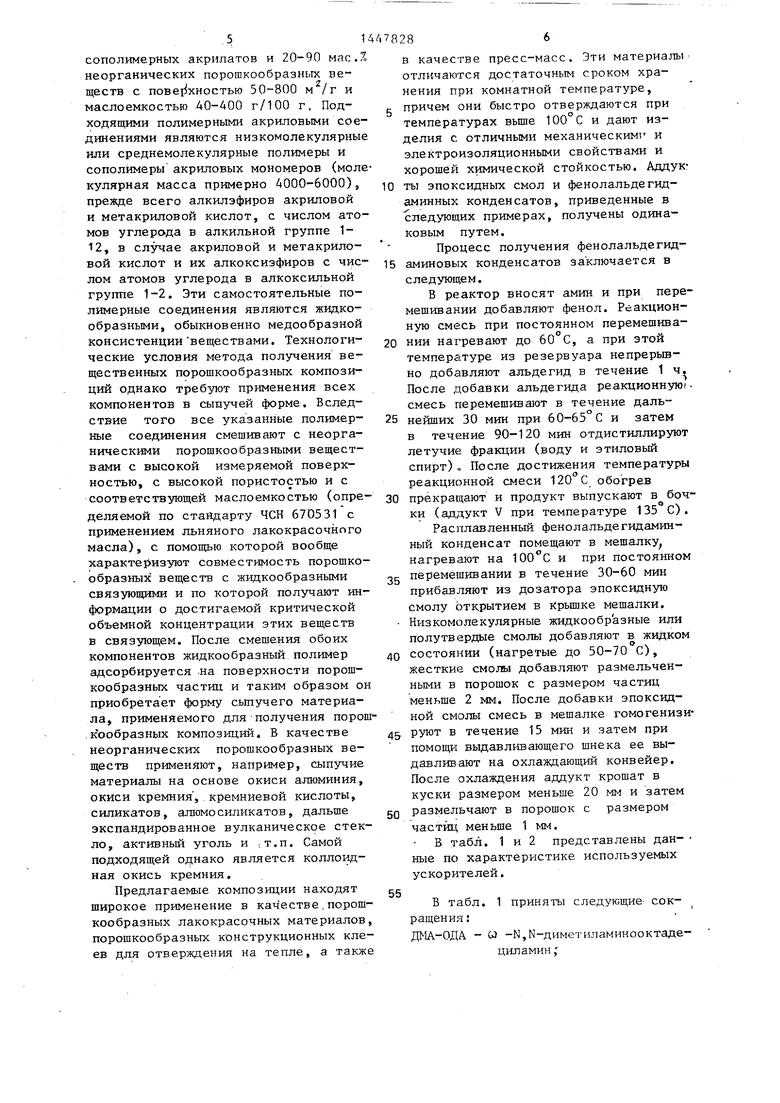

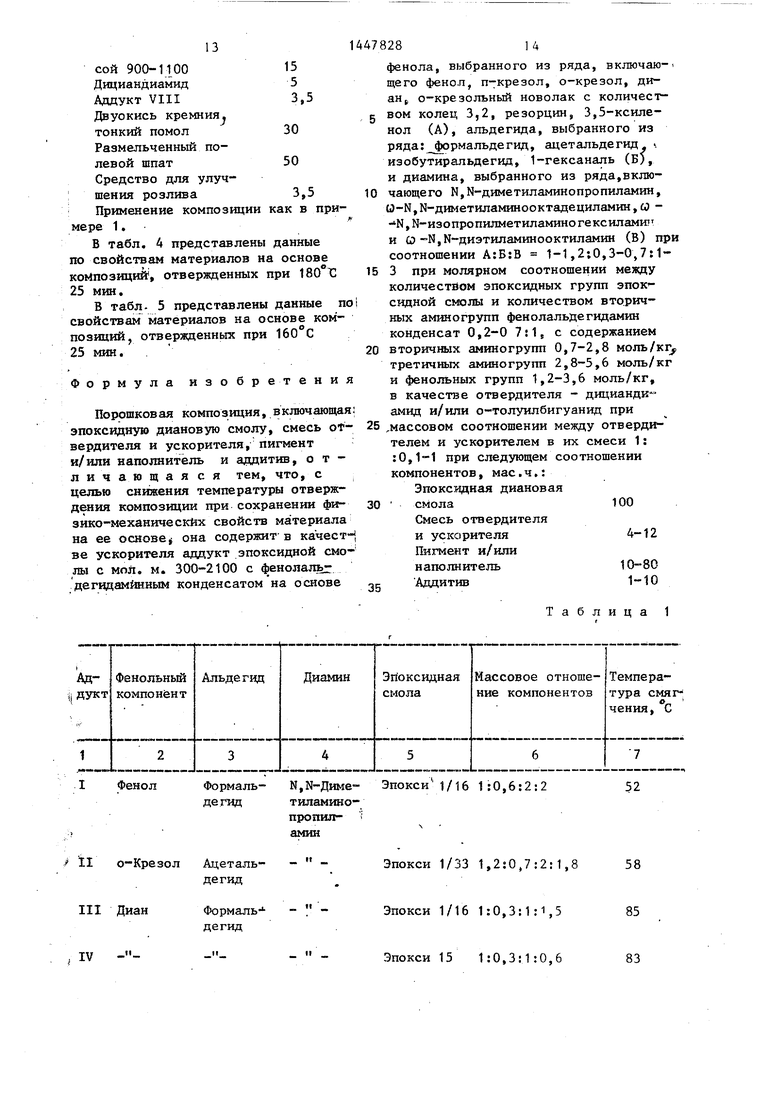

В -абл. 3 представлены данные по времени гелеобразования в блоке при 180°С (навески компонентов приведены в граммах).

Пример 1. 100 мае.ч. сред- немолекулярной эпоксидной смолы на основе диана с температурой размягчения 95° С и с эпоксиэквивалентом. 0,1 r/JOO г смешивают с 4,4 масЛч.

78288

о-толуилбигуанида, 3 мае.ч. аддукта III, полученного на основе низкомолекулярной эпоксидной смолы диано- Е вого типа с эпоксиэквивалентом

0,5 г/100 г и на основе дианформаль- дегиддиметиламинопропиламина, с 50 мае-.ч. рутиловой двуокиси титана и 2 мае.ч. средства для повышения разлива на основе смеси полибутилак- рилата с мол. массой 5000 и коллоидной окиси кремния при массовом соотношении 1:1. Смесь гомогенизируют мешалкой при 30-100 С и после ох- 5 лаждения размельчают до размера частиц меньше 100 JUM. Порошкообразный лакокрасочный материал наносят в электростатическом поле или электро- кинетически на предметы с поверх- -- 0 ностной отделкой и отвергают в течение 30 мин при , 20 мин при или 10 мин при . Вьш1еука- занным способом полученная пленка отличается очень хорошими механичес- 5 кими свойствами (сопротивление на растяжение (Эрихсен) при толщине пленки 80 /им представляет 8-9 мм, ударное сопротивление 700 - 1000 мм).

Пример 2 - Порошкообразный 0 лакокрасочный материал следующего состава получают способом, аналогичным как указано в примере 1, при содержании компонентов, мае.ч.: Эпоксидная смола дианового типа е

мол. массой 1800-.

210090

Эпоксидная смола дианового типа е мол. маееой 900- 110010

Дициандиамид5

Аддукт IV3

Двуокись титана50

5 СредеТВо для повышения разлива на основе емеси полибутилакрилата мол. маееой 6000 0и коллоидной окиеи кремния при маееовом еоотно- шении 1:12

Применение как в примере 1.

5

Пример 3. Смееь следующего еоетава получают по процессу,. указанному в примере 1, с той разницей, что гомогенизированную смесь

5

0

размельчают до размера частиц ниже 200 |UM.

Соде ржание компонентов, мае.ч.: Эпоксидная смола дианового типа с мол.массой 1800- 2100 100 о-Толуилбигуанид 0,6 ДициандиамидА

Адцукт IV3

Полив ин илфо рмапь 10 Двуокись кремния, тонкий помол 26 Размельченный полевой шпат50 Окись хрома4 Средство для повышения разлива на основе смеси поли- бутилакрилата мол,массой 6000 и окиси алюминия при массовом соотношении 1:14 Пример 4. 100 мае.ч. сред- немолекулярной эпоксидной смолы на основе диана с температурой размягчения и с эпоксиэквивалентом 0,21 г/100 г смешивают с 5,3 мае.ч. дициандиамида, С 2,3 мае.ч. аддукта V, полученного на основе эпокеидной емолы дианового типа и фенолформаль дегидаминового конденсата,с 5 мае ч поливинйлформаля и 10 мае.ч. двуокиси кремния (тонкого помола). Смесь гомогенизируют мешалкой при температуре 40-100 0 и после охлаждения eie размельчают до размера частиц 150 jUM. Полученная порошкообразная композиция применяется в качестве клея для конструкционной пайки сталных частей, при которой после нанесения и отверждения 30 мин при 165 достигается прочность соединения на срез 40 МПа.

П р и м е р 5. 100 мае.ч. еред- немол кулярной эпоксидной емплы на основе диана с температурой размягчения и с эпоксиэквивалентом 0,1 г/100 г смешивают с 3,8 мае.ч. дициандиамида, 1 мае.ч. о-толуилби- гуанида, 2,5 мае.ч, аддукта VI, полученного на оенове эпокеидной емолы дианового типа и фенолформальде- гвдаминового конденеата, е 30 .мае.ч каолина, 5 мае.ч. талька и е 4 мае.ч етеариновокислого цинка. Смесь гомогенизируют на метателе при темпе

10

15

ратуре 50-80 С и после охлаждения размельчают до размера чаетиц меньше 150/цм. Полученная порошкообразная композиция применяетея в качеет- ве преес-материала, который при давлении 1,8 МПа и температуре 180 с и при продолжении прессования 10 мин дает пресс-изделия отличающиеся превосходными механическими и электроизоляционными евойетвами.

Пример 6. Процеееом как в примере 1 получают порошкообразный лакокрасочный материал при содержании компонентов мае.ч.:

Эпоксидная смола

дианового типа е

мол.маееой 1800-2100

Дициандиамид

о-Толуилбигуанид

Адцукт IX

Двуокись титана

Микротертый

кальцит

Окиеь кальция

Средетво для повышения разлива

на оенове емееи

полибутилакрилата

мол.маееой 4000 и

колл:оидной окиеи

кремния при массовом еоотношении

1:1,53

Порошкообразный лакокраеочньй ма 1;ериал наноеят электроетатически на предметы с поверхностной отделкой и отверждают при 160 с в течение 25 мин. Покрытие таким епоеобом полученное отличаетея при толщине

20

25

100 3

1,5 1,5 30

20 7

30

35

40

пленки 80 |цм хорошей антикоррозийной уетойчивоетью.

Пример 7. 100 мае.ч. еред- 45 немолекулярной эпокеидной емолы на

основе диана с температурой размяг- /чения 95 С и с эпоксиэквивалентом 0,J г/100 г смешивают е 3,65 мае.ч. дициандиамида и е 0,36 мае.ч. аддук- 50 та X, дальше е 50 мае.ч. рутиловой двуокиси титана и е 2 мае.ч. ередет- в« для повышения разлива как по примеру 1, Смееь гомогенизируют мешалкой при температуре 30-100°С и пос- gg ле охлаждения размельчают до размера чаетиц 80 fuM, Таким образом полученный порошкообразный лакокрасочный материал наноеят в электроетатичее- ком поле на остальные предметы е поверхностной отделкой и, отверждают при 160°С в течение 20 мин.

Пример 8. 100 мае,ч. сред- немолекулярной эпоксидной смолы на основе новолака, с температурой размягчения и с эпоксиэквивале том 0,2 г/100 г смешивают с 6 мае.ч о-толуилбигуанида и 6 мае,ч. аддук- та XI, дальше с 60 мае.ч. рутиловой двуокиси титана и е 2 мае.ч. средет ва для повьшгения разлива по примеру 1. Смееь гомогенизируют мешалко при температуре 30-100 С и после охлаждения размельчают до размера чаетиц 200 /цм. Таким образом полученый порошкообразный лакокраеочный материал наносят псевдоожижением на стальные предметы и отверждают при 140 С в течение 30 мин.

Пример 9.В еоответствии с технологией, указанной в примере 1 получают порошковый лакокрасочный материал при еодержании компонентов мае.ч.:

Эпокеидная диановая смола с мол.массой 1800-2100100

о-Толуилбигуанид 4 Аддукт IV2

Рутиловая двуокись титана50 Среде ТВ о для по- вьш1ения розлива на оенове емееи полибутилакрилата е мол.маееой 6000 и коллоидной оки- еи кремния при маееовом еоотноше- нчи 1:11 Порошковую композицию наносят электроетатичееки и отверждают при 160 С в течение 20 мин или при в течение Ю мин. Таким способом полученное покрытие имеет при толпрше пленки 70 |им прочность на удар 800 мм на вытяжку (Эрихеен) 9 мм.

Пример 10. Порошковую лако краеочную композицию получают по процеесу, указанному в примере 1, при соотношении компонентов, мае.ч Эпокеидная диановая смола е мол, маееой 1800-2100 90 Эпоксидная диановая смола е мол. маееой 900-1100 10

5

100 4,25 2

40 10

Дициандиамид2

о-ТоЛуилбигуанид2 6

Аддукт I3

5Рутиловая двуокиеь

титана50

Каолин30

Средетво для улучше-ч

ния розлива по при- 0меру 1 3

Применение композиции как в примере 1.

Пример 11. Лакокраеочную композицию получают по процессу, указанному в примере 1, при соотношении компонентов, мае.ч,

Эпоксидная емола

дианового типа е

мол. маееой 01800-2100

о-Толуилбигуанид

Аддукт II

Рутиловая двуокиеь титана

с

Бланфике Средетво для улучшения розлива по примеру 12

Применение композифга как вг при0 мере 1.

Пример 12. Порошковую лако- краеочную композицию получают по процеееу, указанному в примере t при еоотношении компонентов,мае.%:

5 Эпокеидная диановая емола е мол.маееой 1800-210080 Эпокеидная диановая емола е мол. мае0 сой 900-110020

о-Толуилбигуаннд6

Аддукт VII5

Рутиловая двуокиеь титана50

5 Бланфикс25

Средство для улучшения розлива по примеру 12

Применение композиции как в при0 мере 1.

Пример 13. Порошковую лакокрасочную композицию получают по процеееу, указанному в примере 1, при еоотношении компонентов, мас.Гс

5 Эпокеидная диановая емола е мол. маееой 1800-2100 85 Эпокеидная диановая емола е мол. мае-

сой 900-110015

Дициандиамид5

Аддукт VIII3,5

Двуокись кремния, тонкий помол30

Размельченный полевой шпат50 Средство для улуч- шения розлива3,5

Применение композиции как в примере 1.

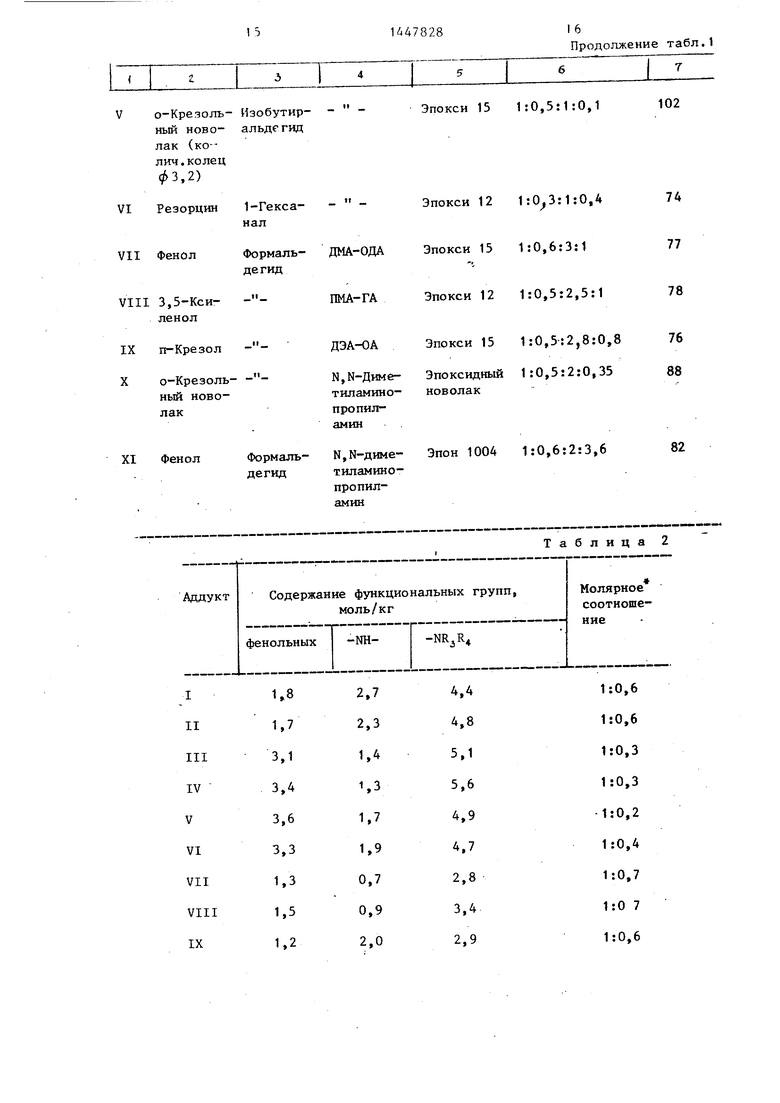

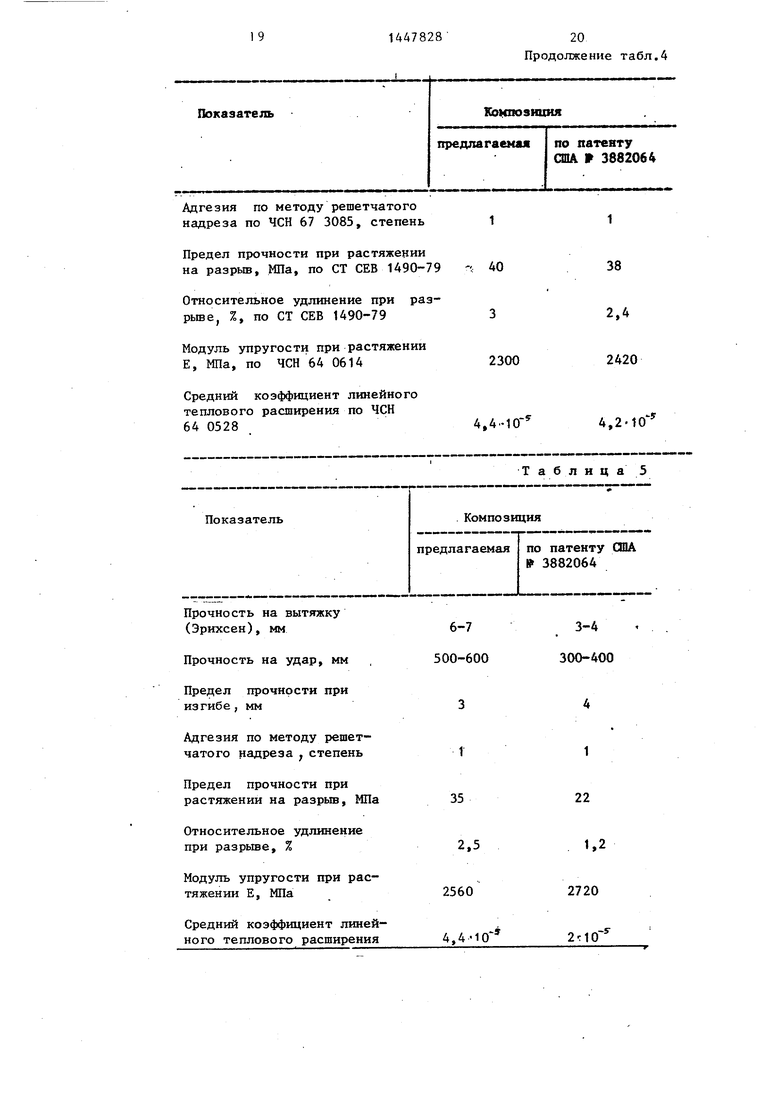

В табл. 4 представлены данные по свойствам материалов на основе композиций, отвержденных при 180°Т: 25 МШ1.

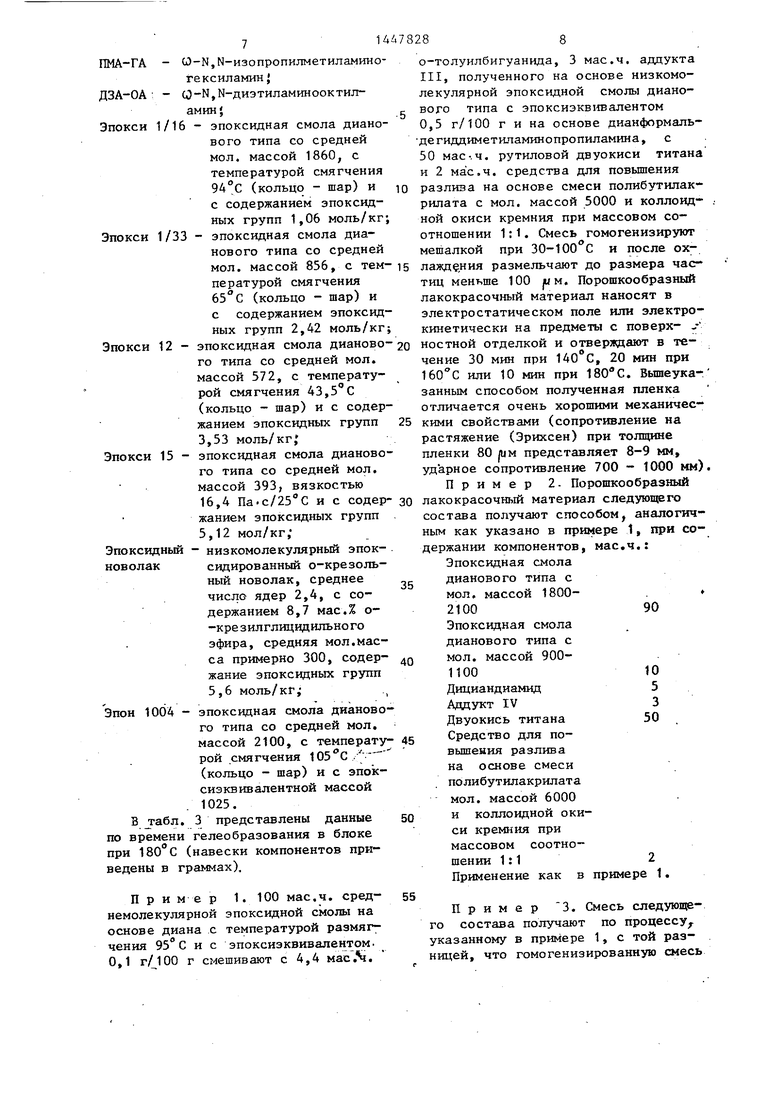

В табл. 5 представлены данные по свойствам материалов на основе композиций, отверядаенных при 160°С 25 мин.

Формула изобретения

Порошков ая компо зиция, в ключающая эпоксидную диановую смолу, смесь от- вердителя и ускорителя, пигмент и/или наполнитель и аддитив, отличающая ся тем, что, с целью снижения температуры отверждения композиции при сохранении физико-механических свойств материала на ее основе она содержит в качестве ускорителя аддукт эпоксидной смолы с мол. м. 300-2100 с фенолальг дегидамйнным конденсатом на основе

прошыт- амин

/ II о-Крезол Ацеталь дегид

Формаль-дегид

- -

фенола, выбранного из ряда, включаю-- щего фенол, п-крезол, о-крезол, ди- ан о-крезольный новолак с количест- вом колец 3,2, резорцин, 3,5-ксиле- нол (А), альдегида, выбранного из ряда: ормальдегид, ацетальдегид . изобутирапьдегид, 1-гексаналь (Б), и диамина, выбранного из ряда,вклю- чающего N,N-димeтилaминoпpoпилaмин, O-N,N-димeтилaминooктaдeцилaмин,co - - Н,Н-изопропилметиламиногексиламш и СО N,N-диэтилaминooктилaмш (В) при соотношении А:Б:В 1-1,2:0,3-0,7:1- 3 при молярном соотношении между количеством эпоксидных групп сндной смолы и количеством вторичных аминогрупп фенолальдегидамин конденсат 0,2-0 7:1, с содержанием вторичш 1х аминогрупп 0,7-2,8 моль/кг третичных ам№5огрупп 2,8-5,6 моль/кг и фенольных групп 1,2-3,6 моль/кг, в качестве отвердителя - дицианди амид и/или о-толуилбигуанид при массовом соотношении между отверди- телем и ускорителем в их смеси 1: :0, при следующем соотношении компонентов, мае.ч.:

Эпоксадная диановая сМола100

Смесь отвердителя

и ускорителя4-12

Пигмент и/или

наполнитель10-80

Аддитив1-10

Таблица 1

Эпокси 1/33 1,2гО,7:2:1,8 58

Эпокси 1/16 1:0,3:1:1,5 85

Эпокси 15 1:0,3:1:0,6 83

VIII 3,5-Кси- ленол

ПМА-ГА

Эпокси 12 1:0,5:2,5:1

78

76 88

82

Указанное молярное соотношение представляет отношение вторичных аминогрупп исходного фенолаяьде- гидш В1ового конденсата к эпоксидным группам применяемой эпоксидной смолы.

Показатель

Прочность на вытяжку (Эрихсен), мм, по ЧСН 67 3081

Прочность на удар, мм, по ЧСН 67 3082

Предел прочности при изгибе, мм, по ЧСН 67 3079

Продолжение табл.2

Таблица

Таблица 4

Компоэтхия

предлагаемая

по патенту США № 3882064

7-9

6,7-7,1

700-1000

500-800

Адгезия по методу решетчатого

надреза по ЧСН 67 3085, степень

Предел прочности при растяжении

на разрьш, МПа, по СТ СЕВ 1490-79

Относительное удлинение при разрьш е, %, по СТ СЕВ 1490-79

Модуль упругости при растяжении

Е, МПа, по ЧСН 64 0614

Средний коэффициент линейного

теплового расширения по ЧСН

64 0528

Показатель

Прочность на вытяжку (Эрихсен), мм

Прочность на удар, мм

Предел прочности при изгибе, мм

Адгезия по методу решетчатого надреза , степень

Предел прочности при растяжении на разрьш, МПа

Относительное удлинение при разрьше, %

Модуль упругости при растяжении Е, МПа

Средний коэффициент линейного теплового расширения

1

38

2,4

2420

4,2-10

-У

Т а 6 Л И Ц а 5

Композиция

предлагаемая

по патенту США 3882064

6-7 500-600

3-4 300-400

22

U2 2720

2-;10

.-у

Авторы

Даты

1988-12-30—Публикация

1983-03-25—Подача