Изобретение относится к черной металлургии, а именно к нроизводству стали из фосфористого чугуна в кислородных конвертерах.

Цель изобретения - повышение эффективности процесса за счет снижения расхода чугуна и повышения содержания ,; в промежуточном шлаке, снижение содержания серы в металле и микролегирование стали ванадием.

Сущность предлагаемого способа заключается в том, что для улучшения теплового баланса плавки и получения фосфатшлака первой категории используется не дорогостоящий ферро- фосфор, а отходы, получаемые при производстве желтого фосфора и не находящие другого применения.

Присадка промпродукта производства желтого фосфора в чугунозаливоч- ный ковш, в завалку или по ходу продувки в первом периоде способствует улучшению теплового баланса не только за счет вносимого фосфора, но и марганца, кремния и ванадия. Пром- продукт производства желтог о фосфора имеет следующий химический состав,%:

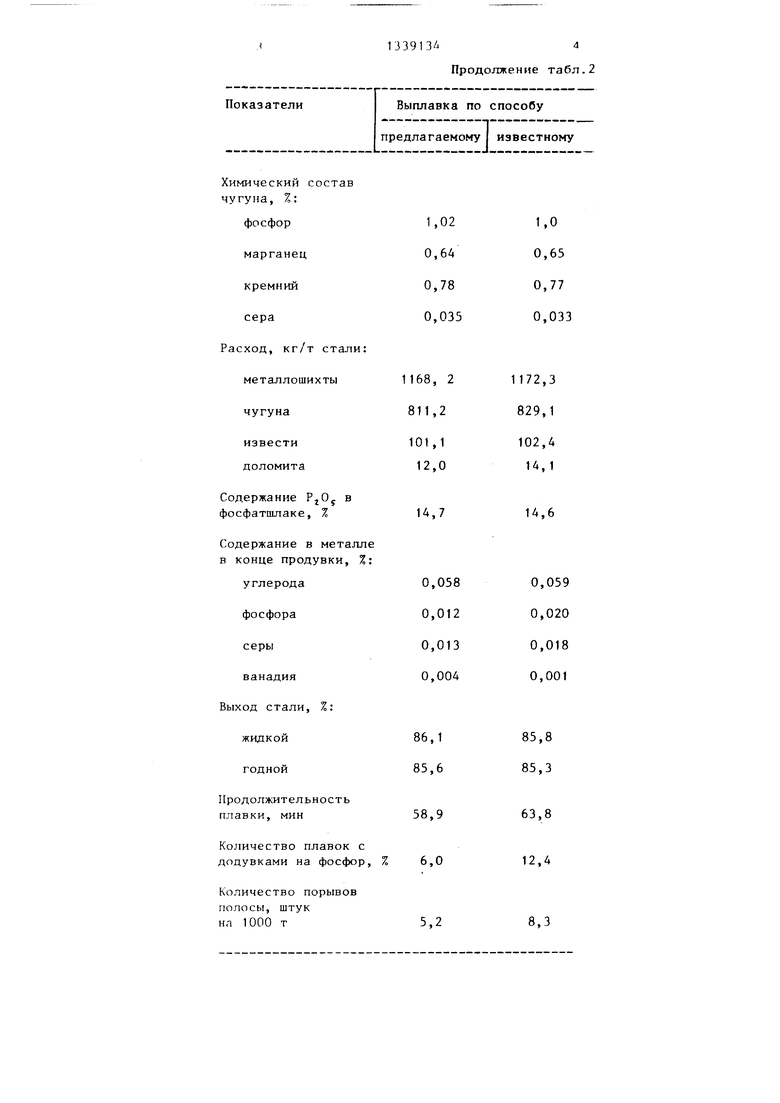

Технологические и технико-экономи- того чугуна и одинаковом содержании ческие показатели процесса при раз- фосфора в металлошихте представле- личных вариантах передела фосфорис- ны в табл. 2.

Таблица2

Расход, кг/т стали: феррофосфора промпродукта

F 29,4; Si 3,4; Мп 8,5; V 1,05; S 0,022; Fe 57,5. В то же время в производных марках феррофосфора,

содержание фосфора не превышает 22/, марг-анца 2,5%, ванадий отсутствует, а содержание серы составляет около 0,5%.

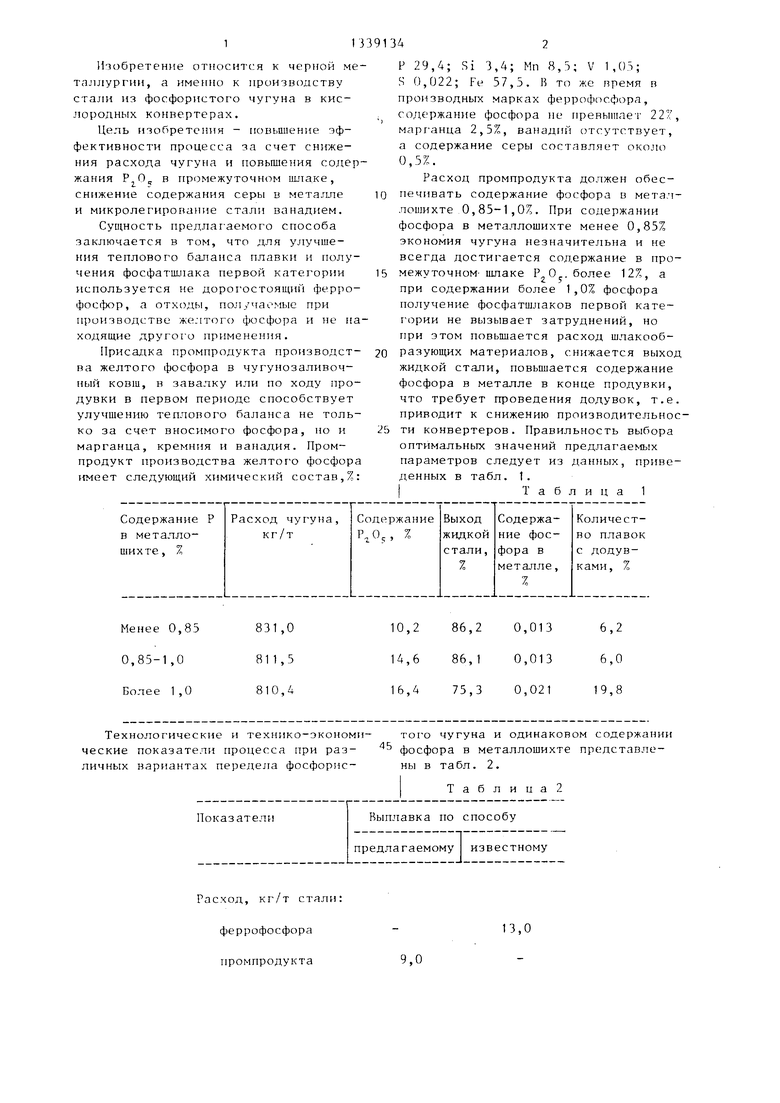

Расход промпродукта должен обеспечивать содержание фосфора в метал- лошихте 0,85-1,0%. При содержании фосфора в металлошихте менее 0,85% экономия чугуна незначительна и не всегда достигается содержание в промежуточном- шлаке Р„0 более 12%, а при содержании более 1,0% фосфора получение фосфатшлаков первой кате- г ории не вызывает затруднений, но при этом повьшается расход шлакообразующих материалов, снижается выход жидкой стали, повьш1ается содержание фосфора в металле в конце продувки, что требует проведения додувок, т.е. приводит к снижению производительности конвертеров. Правильность выбора оптимальных значений предлагаемых параметров следует из данных, приведенных в табл. 1. IТ а б л и ц а 1

13,0

9,0

Количество порывов полосы, штук нл 1000 т

Продолжение табл.2

5,2

8,3

Ниже приведены примеры осуществления способа производства стали 08 кп из фосфористого чугуна в 300-тонных конвертерах при расходе кислорода 1000 им /мин с присадкой промпродук- та производства желтого фосфора.

Пример 1. В конвертер присаживают на оставленный шлак 4 т доломита и 4 т извести, заваливают 110т лома, заливают 260 т чугуна с содержанием следующих компонентов, %: Р 1,01; кремний 0,8; марганец 0,65, сера 0,025, присаживают 1,8 т пром- продукта, что обеспечивает общее со- держание в металлошихте 0,85% Р. В первом периоде присаживают 18 т извести и при содержании С 0,55% скачивают промежуточный шлак с содержанием Pj,0j 13,8%.

Во втором периоде присаживают 10 т извести, продувку заканчивают при содержании элементов, %: С 0,06; Мп 0,06; Р 0,011; сера 0,012 и ванадий 0,003 и при температуре . Продолжительность плавки 58,2 мин, расход чугуна 814,1 кг/т, выход ж}щ- кой стали 86,3%, выход годной стали 85,9%.

Пример 2. Оставленный в конвертере ишак загущают присадками: 3 т доломита и 4 т извести. В-конвертер заливают 115 т лома, заливают 255 т чугуна с содержанием следующих компонентов, %: Р 1,0; кремний 0,71; марганец 0,52; сера 0,033, присаживают на 9 мин продувки по тракту сыпучих материалов 3,8 т промпродукта, что обеспечивает содержание фосфора в металлошихте 1,0%. В первом перио- де присаживают 18 т извести и при содержании С 0,65% скачивают промежуточный шлак с содержанием 16,7% Во втором периоде присаживают 12 извести и продувку заканчивают при содержании элементов, %: С 0,05; марганец 0,04; Р 0,013; сера 0,011; ванадий 0,005 и температуре металла 1605°С. Продолжительность плавки 59,5 мин, расход чугуна 796,8 кг/т, выход жидкой стали 85,9%, выход годной стали 85,6%.

Пример 3. В конвертер на загущение шлака присаживают 3 т доломита и 3 т извести, заваливают 112т лома. В чугунозаливочньц ковш при

Полписное

Вi1 Iiyji JA

рс изв.-полигр. пр-тие, г. Ужгород, ул. Проектная, 4

сливе чуг уна из миксера с содержанием Р 1,0% присаживают 2,8 т промпродукта и получают в чугуне следующие элементы, %: Р 1,32; кремний 0,65; марганец 0,53 и сера 0,035. Расход чугуна на плавку 257 т, что обеспечивает в металлошихте О, 925% фосфора. В первом периоде присаживают 18 т извести и при содержании С 0,60% скачивают промежуточньш шлак с содержанием 14,8%.

Во втором периоде присаживают 10 т извести, продувку заканчивают при содержании элементов, %: С 0,05; марганец 0,04; фосфор 0,012; сера 0,012; ванадий 0,004 и температуре металла 1600°С. Продолжительность плавки 59,2 мин, расход чугуна 813,8 кг/т, выход жидкой стали 86,0, выход годной стали 85,6%.

Додувок на указанных плавках не проводят, так как содержание фосфора в металле находится в допустимых пределах, что в конечном итоге повышает производительность конвертеров по сравнению с известным способом.

Технические преимущества предлагаемого способа в сравнении с известным заключаются в повышении степени использования тепла при применении промпродукта, в снижении расхода чугуна, в повышении содержания в фосфатшлаке и микролегировании стали ванадием.

Формула изобретения

Способ производства стали из фосфористого чугуна в кислородном конвертере, включающий оставление конечного шлама предыдущей плавки, присадку фосфорсодержащих теплоносителей и двухстадийную продувку кислородом со скачиванием промежуточного щлака, отличающийся тем, что, с целью повышения эффективности процесса за счет снижения расхода чугу-. на и повьшения содержания промежуточном шлаке, снижения содержания серы в металле и микролегирования стали ванадием, в конвертер присаживают промпродукт производства желтого фосфора, поддерживая содержание фосфора в металлошихте 0,85 - 1,00%.

Полписное

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения стали из фосфористого чугуна в кислородном конвертере | 1987 |

|

SU1498793A1 |

| Способ производства стали в конверторе | 1986 |

|

SU1447867A1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОЙ ТРУБНОЙ СТАЛИ | 2002 |

|

RU2228367C1 |

| Способ передела марганцовистого чугуна в кислородном конвертере | 1982 |

|

SU1168606A1 |

| Способ производства стали из фосфористого чугуна | 1985 |

|

SU1294834A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В КОНВЕРТЕРЕ ИЗ ФОСФОРИСТОГО ЧУГУНА | 1988 |

|

SU1548214A1 |

| Способ производства стали в кислородном конвертере | 1985 |

|

SU1271888A1 |

| Способ производства стали в конверторе | 1979 |

|

SU771166A1 |

| Способ производства стали в конвертере | 1991 |

|

SU1777609A3 |

| Способ передела низкомарганцовистого чугуна | 1984 |

|

SU1188209A1 |

Изобретение относится к черной металлургии и может быть использовано при производстве стали из фосфористого чугуна в кислородных конвертерах. С целью повышения эффективности процесса в конвертер присаживают промпродукт производства желтого фосфора. Содержание фосфора в шихте при этом должно быть в пределах 0,85-1,00%. За счет улучшения теплового баланса плавки способ позволяет экономить чугун, а также повысить содержание в промежуточном шлаке, что делает его более ценным в сельском хозяйстве. 2 табл. 00 00 со 00

| Сталь, 1985, № 8, с | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ рафинирования фосфористых чугунов | 1980 |

|

SU918312A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-09-23—Публикация

1986-04-19—Подача