Изобретение относится к измерительной технике в электрохимии и может быть использовано в гальваностегии и гальванопластике.

Цель изобретения - обеспечение надежного контроля значения средней толщины покрытий на партии деталей.

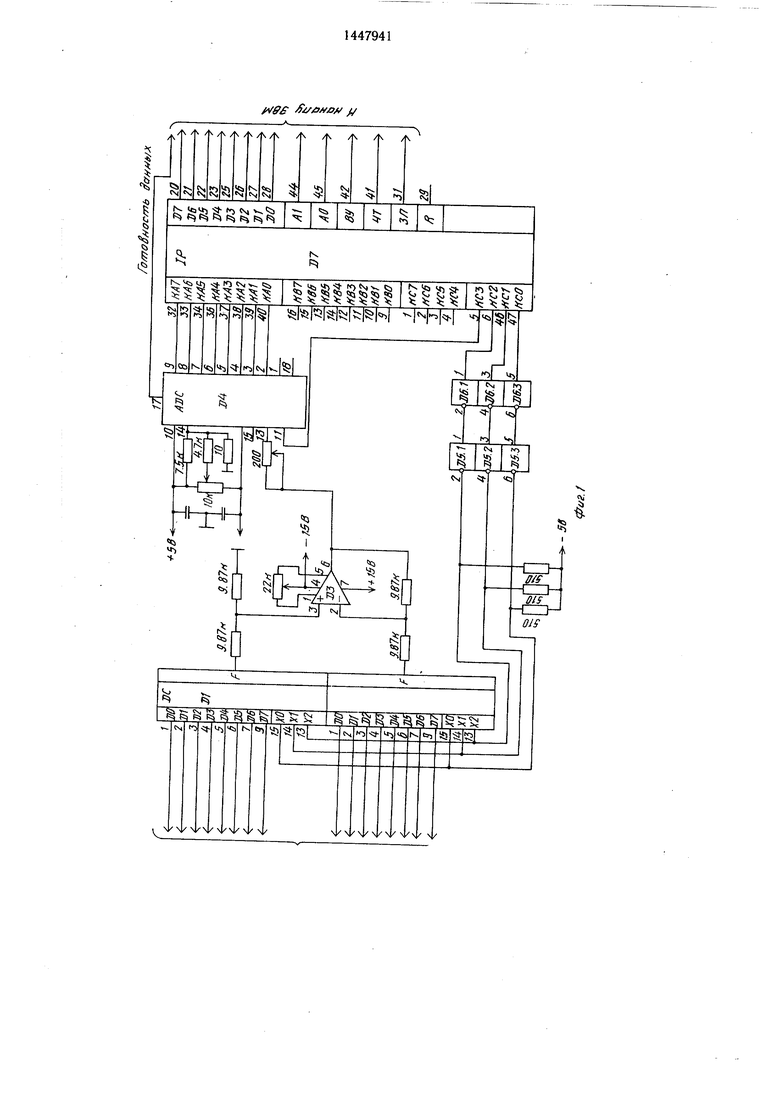

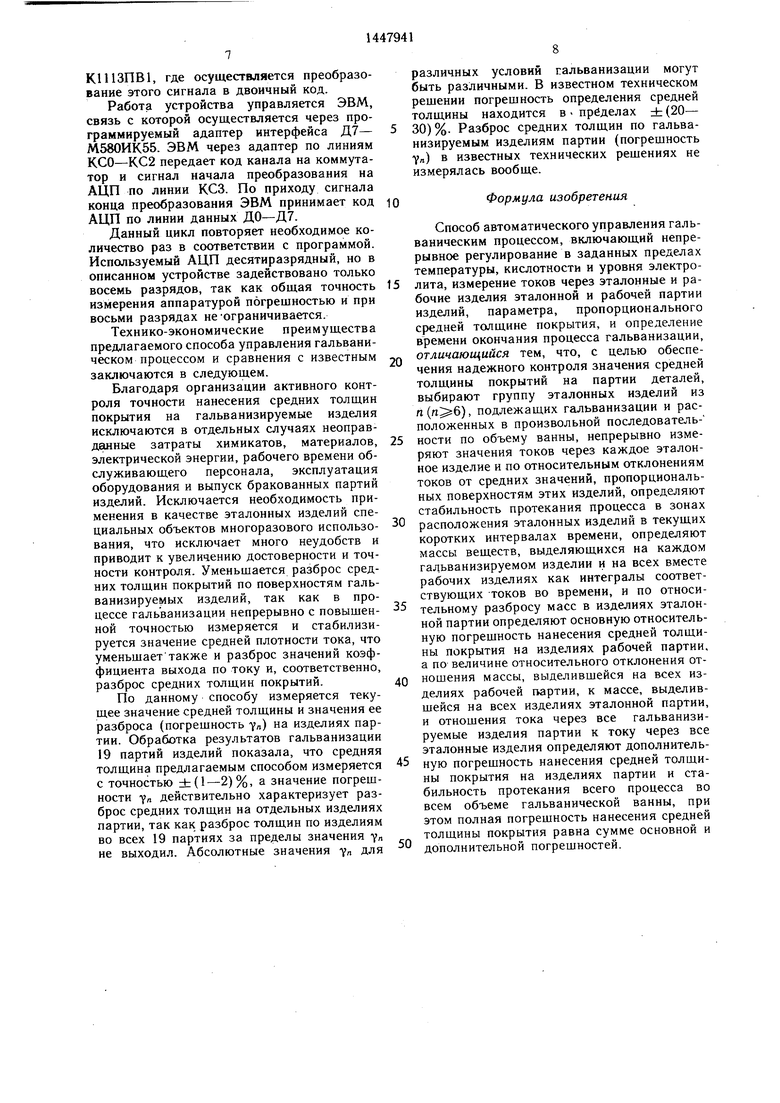

На фиг. 1 приведена принципиальная схема устройства для реализации способа; на фиг. 2 - зависимость /Сер в функции от времени.

В данном способе автоматического контроля точности нанесения средней толщины покрытия измерение основано на следующем. В одном и том же технологическом цикле при одинаковых условиях одновременно гальванизируются две партии деталей - эталонная и рабочая. Так как деление гальванизируемых изделий на эталонные и рабочие чисто условно и в качестве эталонных и рабочих используются одинаковые детали, то очевидно, что точности нанесения средних толщин на изделиях эталонной и рабочей партий с определенной степенью приближения одинаковые. Но поверхности эталонных изделий и их количество известны, поэтому условное деление всех гальванизируемых изделий на эталонные и рабочие в значительной степени облегчает активный контроль точности нанесения средней толщины покрытия. Способ осуществляется следующим образом.

Осуществляют оценку систематической и случайной погрешностей по показателям работы эталонной партии изделий. Точность процесса гальванизации ограничивается систематическими и случайными погрещностя- ми. Значение систематической погрещности в основном определяется разбросом значений напряженности электрического поля Е по объему ванны, что для данной геометрии гальванизации является величиной постоянной. Для каждого эталонного изделия существует своя систематическая погрещность, величина которой определяется расположением данного изделия по отношению к аноду и другим гальванизируемым изделиям, т. е. величина систематической погрешности изменяется по закону изменения случайных величин. Целый ряд причин приводят также к возникновению изменяющихся во времени случайных погрешностей. Так как процесс гальванизации очень длительный, то случайные погрещности очень хорошо усредняются во времени и поэтому их влияние не является определяющим. Необходимо, чтобы случайная погрешность за счет влияния какого-то фактора не перешла в разряд систематических.

Цо объему ванны (для средних толщин и средних плотностей токов) усредняются также и систематические погрешности, причем для эталонной и рабочей партий изделий примерно в одинаковой мере. Это позволяет судить о средней толщине и средней

0

5

0

5

плотности тока по полному току через этало- -нные или рабочие изделия. Основные трудности гальванизации, связанные с низкой точностью нанесения средних толщин на отдельных изделиях, связаны с влиянием систематических погрешностей.

Данное техническое решение позволяет следить за величиной систематической погрешности и контролировать ее величину на коротких и длительных интервалах времени, т. е. одновременно оценивать и уровень случайных погрешностей. Основной вклад в значение основной относительной составляющей погрешности вносит систематическая погрешность и так как она в основном в процессе гальванизации изменяется мало, то в случае, если д™. процесс должен быть остановлен или, в лучшем случае, должны быть заново оценены возможности использования изделий с полученным разбросом средних толщин.

Таким образом, оценка систематических и случайных погрешностей процесса гальванизации по показателям работы изделий эталонной партии заключается в следующем.

Непрерывно с интервалом времени 7о между двумя измерениями измеряют и регистрируют токи через все h изделий эталонной партии ()/о1, /02,-.., /04 и полный ток I через все изделия рабочей партии, TSK как один цикл измерений токов содержит /1-|-1 измерение, т. е. один и тот же g ток периодически измеряется через интервал времени Го ), то значение интервала Го («+2) выбирают из известного условия неискаженной передачи аналоговой информации дискретными значениями, или определяют средние значения измеряе- 5 мых токов в интервалах времени Го (/г-|-2).

В каждом интервале Го () определяют полный ток через эталонные изделия

«

/o,S /о/; 1)

0 коэффициенты Ко-, , п ,---,Коп , где/Cot lolLi -, значения A/(oi, Д/Со2,..., , где

&Koi Koi-Koi , /(o /0//m /0-/0/n n

при использовании в качестве эталонных изделий п однотипных изделий с по5 верхностью одного изделия бо при идеальной симметрии токов через эталонные изделия); значения voi, 7о2.---. Уоп, где -Л/(шУ/Со.

Определяют относительную среднеквадратичную нестабильность токов через эта0 лонные изделия в интервале Го (л+2)

Проверяют выполнение условия y° YO YO- ° - Если , то процесс гальванизации прекращается.

Определяют основную составляющую погрешности нанесения средних толщин покрытия, обусловленную систематическими погрешностями. Так как случайные погрешности хорошо усредняются во времени, то при интегрировании токов по изделиям, т. е. при определении масс, выделившихся на изделиях эталонной партии, останутся нескомпенсированными в основном только систематические погрешности. Так по разбросу масс на изделиях эталонной партии определяется основная составляющая погрешности нанесения средией толш,йны по отдельным изделиям, обусловленная систематической погрешностью.

Таким образом, для определения основной составляющей погрешности в каждом интервале времени Го (+2) определяют массы moi, mo2,..., гпоп и т как интегралы соответствующих токов по всему времени гальванизации t

t

5 loidt,

о

где C const для данного материала покрытия; определяют абсолютный и относительный разброс масс по эталонным изделиям

Amoi, АМо2,...,Атол и Ypi, Vp2,---,1 pn. где &.moi moi-moi/nrfpi &,moi/mo/n-,

определяют среднеквадратичную основную составляющую погрешности нанесения средней толщины по изделиям

Осуществляют оценку случайных погрёщ- ностей по стабильности отношения тока через рабочие изделия I к току через эталонные изделия /оЕсли бы процесс гальваиизации протекал абсолютно стабильно, т. е. случайная погрешность была бы равна нулю, то отношение I/Io K const. В силу неизбежного существования случайных погрещностей от- нощение ///о изменяется, причем тем сильнее, чем на более коротком интервале времени определяются значения токов (случайные погрешности меньше усредняются).

Так как истинное, неискаженное погрешностями значение отношения ///о неизвестно, массы выделившихся на изделиях рабочей и эталонной партий веществ пропорциональны интегралам токов / и /о во времени, а случайная погрешность во времени усредняется, то отношение -t -t

m/mo 5 idt/

оо

более стабильно во времени и более близко к истинному значению. Хотя значение Кср с течением времени все меньше и меньше изменяется, но в момент окончания процесса гальванизации случайные погрешности все- таки сдвигает значение Кср от своего наиболее вероятного значения

Кь Kcpdt/t

0

5

0

5

0

5

0

5

0

5

На фиг. 1 условно показан характер зависимости /Сер в функции от времени. За истинное значение отношения ///о принимается значение Кь среднее значение Кср, которое может быть определено для любого момента времени t. Степень отличия Кь от истинного значения определяется неснммет- рией иескомпенсированных систематических погрешностей в рабочей и эталонной партиях.

Определив значение ///о для любого момента времени и значение Кь, можно оценить степень влияния случайной погрешности на интервале Го () и влияние этой погрешности на точность нанесения средней толщины покрытия на изделия рабочей партии. Так, влияние случайной погрещности на интервале То (п+2) оценивается по величине отнощения

у()/Кь,

Если знак у не меняется в течение нескольких смежных интервалов, то это свидетельствует о том, что эта погрещность перерастает в систематическую. Влияние случайной погрещности на точность нанесения средней толщины покрытия на временном интервале гальванизации определяется следующим образом.

Так как значение К., где S - полная поверхность всех изделий рабочей партии, то 5 Кьп5о.

С другой стороны - заканчивается процесс при , т. е. m.moKk- Если случайная погрешность не повлияет, то значение выделившейся массы на изделиях рабочей партии равно гпоКьПри значении р плотности материала покрытия значения толщин покрытия без учета влияния случайной погрешности Ни и с учетом ее влияния Я„ равны соответственно

На тоКь/К.ьп8(1р1 , Нп moKk/КьпЗорПогрещность нанесения средней толщины покрытия за счет влияния случайной погрешности равна

у,(Нп-Ни)/Н,,()/К,.

Таким образом, для оценки дополнительной погрешности с за счет влияния случайной погрещности в каждом Го (n+2) интервале времени определяют

/С ///о; Kb- Kcpdt/t; у(К-Кь)/Кь: Тс((-Х)//Сб,

где K. в конце гальванизации (в момент времени t).

Запоминают знак 7 в каждом интервале Го (n-f-2) и проверяют на выполнение условия 7доп.:;у ;удо11..

Если у. удоп. и знак у в пяти смежных интервалах не изменяется, то процесс останавливается для выяснения причины сбоя работы.

Определяют в каждом интервале То (n-f- +2) полную погрешность нанесения толщины покрытия, т. е. разброс средних толщин покрытий на различных изделиях рабочей партии

Yn

и погрешность распределения толщины покрытия по поверхности изделия

YZ VVn+V +7pe

где УЙ - среднеквадратичная погрешность, обусловленная краевым эффектом (за счет неоднородности распределения заряда по поверхности изделия);

6 - экспериментальное определяемый по результатам статистических исследований коэффициент корреляции между основной погрешностью УР и добавочной погрешностью распределения толщины покрытия на поверхности изделия, являющейся функцией Yp.

Непрерывно выводят значения у„ и у. на цифровое табло и проверяют, не выходят ли их значения за допустимые пределы для того, чтобы в любой момент остановить процесс, выяснить причину сбоя или оценить целесообразность его дальнейшего продолжения. В процессе гальванизации непрерывно определяют среднее значение плотности тока

/ /o/rtSo

и поддерживают его значение в требуемых пределах.

Прекращение процесса гальванизации осуществляют в момент, когда текущее значение средней толщины покрытия достигает заданного значения толщины //зад.. Если контроль осуществляют, например, по току, т. е. по выделившейся массе то, то это произойдет в момент, при котором

№1о /л5ор зад.

Значения погрешности уп и Tz этот момент и служат для оценки точности нанесения толщины покрытия.

Количество изделий эталонной партии (выборки) п принято после обработки результатов гальванизации 19 партий различных изделий при среднем количестве изделий в партии порядка 54. В рассматриваемом случае по выборке из п гальванизируемых изделий судят о средней толщине всей партии изделий и определяют среднеквадратичную погрешность ее разброса по

5

0

всем изделиям. Известно, что для точного измерения значения измеряемой величины при грубом измерении (при большой случайной погрешности) требуются большие значение п и, чём с большей точностью осуществляется измерение, тем при меньших значениях п может быть достигнута требуемая точность. В рассматриваемом случае средняя толщина эталонной партии определяется из выражения mo/nSop, причем значение то определяется очень точио, до десятых долей процента методом интегрирования тока /0.

Так как значение So и р задаются также очень точно, то и при малом значении п средняя толщина покрытия определяется с высокой точностью (до десятых долей процента) . Среднеквадратичная погрешность измерения разброса средней толщины по изделиям при малом значении п получается завышенной, так как усреднение проявляется слабо. Так как в пределе (при ) доверительная вероятность среднеквадратичной погрешности равна 0,68, то если бы таким методом обрабатывались результаты по всем гальванизируемым изделиям, 5 значение полученной погрешности было бы меньшим при доверительной вероятности 0,68. Меньшим значениям п соответствуют большие значения погрешности, что равнозначно увеличению действительного значения среднеквадратичной погрешности всей 0 партии гальванизируемых изделий. Но завышенным значениям погрешности соответствуют увеличенные значения доверительной вероятности.

Если количество изделий в рабочей партии не меньше 54 или площадь поверх- 5 нести рабочей партии в 9 раз превышает площадь поверхности эта юнной партии, то измеренные значения среднеквадратичной погрешности больше действительных примерно в 3 раза.

Таким образом, доверительная вероятность в этом случае достигает значения 0,997.

При значение погрешности ул У7с-|-7р во всех 19 гальванизируемых партиях практически не превышались ни на 5 одном из гальванизируемых изделий рабочей партии. Разброс средних толщин определялся самым точным, весовым методом до гальванизации изделий и после нее.

Следовательно, данный способ при значениях позволяет определять с высокой 0 точностью среднюю толщину покрытия и максимальную погрешность ее измерения при высокой доверительной вероятности.

Входной коммутатор принципиальной схемы устройства выполнен на микросхемах )|, D2 - 590KHI, на одноименные выводы 5 которых пода1ртся сигналы от датчиков тока. Дифференциальный сигнал с выхода коммутатора поступает на масштабный усилитель ДЗ-К140 УД7 и дальше на вход АЦП Д 4 -

0

К1113ПВ1, где осуществляется преобразование этого сигнала в двоичный код.

Работа устройства управляется ЭВМ, связь с которой осуществляется через программируемый адаптер интерфейса Д7- М580ИК55. ЭВМ через адаптер по линиям КСО-КС2 передает код канала на коммутатор и сигнал начала преобразования на АЦП по линии КСЗ. По приходу сигнала конца преобразования ЭВМ принимает код АЦП по линии данных ДО-Д7.

Данный цикл повторяет необходимое количество раз в соответствии с программой. Используемый АЦП десятиразрядный, но в описанном устройстве задействовано только восемь разрядов, так как общая точность измерения аппаратурой погрешностью и при восьми разрядах не ограничивается.

Технико-экономические преимущества предлагаемого способа управления гальваническом процессом и сравнения с известным заключаются в следующем.

Благодаря организации активного контроля точности нанесения средних толщин покрытия на гальванизируемые изделия исключаются в отдельных случаях неоправданные затраты химикатов, материалов, электрической энергии, рабочего времени обслуживающего персонала, эксплуатация оборудования и выпуск бракованных партий изделий. Исключается необходимость применения в качестве эталонных изделий специальных объектов многоразового использования, что исключает много неудобств и приводит к увеличению достоверности и точности контроля. Уменьшается разброс средних толщин покрытий по поверхностям гальванизируемых изделий, так как в процессе гальванизации непрерывно с повышенной точностью измеряется и стабилизируется значение средней плотности тока, что уменьшает также и разброс значений коэффициента выхода по току и, соответственно, разброс средних толщин покрытий.

По данному способу измеряется текущее значение средней толщины и значения ее разброса (погрешность 7л) на изделиях партии. Обработка результатов гальванизации 19 партий изделий показала, что средняя толщина предлагаемым способом измеряется с точностью ±(1-2)%, а значение погрещ- ности Yn действительно характеризует разброс средних толщин на отдельных изделиях партии, так как разброс толщин по изделиям во всех 19 партиях за пределы значения п не выходил. Абсолютные значения п Для

различных условий гальванизации могут быть различными. В известном техническом решении погрешность определения средней толщины находится в - пределах ± (20- 30) %. Разброс средних толщин по гальванизируемым изделиям партии (погрешность Yn) в известных технических решениях не измерялась вообще.

10

Формула изобретения

Способ автоматического управления гальваническим процессом, включающий непрерывное регулирование в заданных пределах температуры, кислотности и уровня электролита, измерение токов через эталонные и рабочие изделия эталонной и рабочей партии изделий, параметра, пропорционального средней толщине покрытия, и определение времени окончания процесса гальванизации,

отличающийся тем, что, с целью обеспечения надежного контроля значения средней толщины покрытий на партии деталей, выбирают группу эталонных изделий из п(), подлежащих гальванизации и расположенных в произвольной последовательности по объему ванны, непрерывно измеряют значения токов через каждое эталонное изделие и по относительным отклонениям токов от средних значений, пропорциональных поверхностям этих изделий, определяют стабильность протекания процесса в зонах

расположения эталонных изделий в текущих коротких интервалах времени, определяют массы веществ, выделяющихся на каждом гальванизируемом изделии и на всех вместе рабочих изделиях как интегралы соответствующих токов во времени, и по относительному разбросу масс в изделиях эталонной партии определяют основную относительную погрещность нанесения средней толщины покрытия на изделиях рабочей партии. а по величине относительного отклонения отношения массы, выделившейся на всех изделиях рабочей партии, к массе, выделившейся на всех изделиях эталонной партии, и отношения тока через все гальванизируемые изделия партии к току через все эталонные изделия определяют дополнительную погрещность нанесения средней толщины покрытия на изделиях партии и стабильность протекания всего процесса во всем объеме гальванической ванны, при этом полная погрешность нанесения средней толщины покрытия равна сумме основной и

дополнительной погрешностей.

ffj/a of

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ МАССЫ ЖИДКОЙ И ПАРОГАЗОВОЙ ФРАКЦИЙ В РЕЗЕРВУАРЕ ТЕХНОЛОГИЧЕСКОГО ОБЪЕКТА | 2017 |

|

RU2661541C1 |

| Компенсационный провод | 1982 |

|

SU1062535A1 |

| БИОСЕНСОРНАЯ СИСТЕМА, ОБЛАДАЮЩАЯ ПОВЫШЕННОЙ СТАБИЛЬНОСТЬЮ И ГЕМАТОКРИТНОЙ ЭФФЕКТИВНОСТЬЮ | 2007 |

|

RU2450263C2 |

| САМОНАСТРАИВАЮЩАЯСЯ СИСТЕМА ПРОГРАММНОГО УПРАВЛЕНИЯ МЕТАЛЛОРЕЖУЩИМИ СТАНКАМИ | 1959 |

|

SU120781A1 |

| Способ оценки износостойкости материала | 2019 |

|

RU2716496C1 |

| СПОСОБ ОЦЕНКИ ТОЧНОСТИ ДОПЛЕРОВСКОГО РАДИОЛОКАТОРА ПРОФИЛЕЙ ВЕТРА | 2011 |

|

RU2460091C1 |

| Способ неразрушающего контроля толщины, защитных покрытий изделий и устройство для его осуществления | 1990 |

|

SU1725071A1 |

| ГЕРМЕТИЧНАЯ КАМЕРА И УСТАНОВКА (ВАРИАНТЫ) ДЛЯ ПОКРЫТИЯ ЖИДКИМ ПОКРЫВАЮЩИМ ПРОДУКТОМ ИЗДЕЛИЙ | 1991 |

|

RU2098196C1 |

| Способ цифрового интегрирующего измерения постоянного напряжения | 1973 |

|

SU468371A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МАССЫ СБОРКИ КОСМИЧЕСКИХ ОБЪЕКТОВ В ПРОЦЕССЕ ИЗМЕНЕНИЯ ПАРАМЕТРОВ ОРБИТЫ | 1996 |

|

RU2098326C1 |

Изобретение относится к измерительной технике в области электрохимии и может быть использовано в гальваностегии. Цель изобретения - обеспечение контроля значения средней толщины покрытия на партии деталей. В способе автоматического управления гальваническим процессом применяют партию эталонных изделий из п(), подлежащих гальванизации и расположенных в произвольной последовательности по объему ванны объектов, непрерывно измеряют значения токов через каждое эталонное гальванизируемое изделие и по относительным отклонениям токов от средних значений, пропорциональных поверхностям изделий, определяют стабильность протекания процесса в зонах расположения эталонных изделий в текущем коротком интервале времени, определяют также массы веществ, выделяющихся на каждом эталонном гальванизируемом изделии и на всех вместе рабочих изделиях как интегралы соответствующих токов во времени и по относительному разбросу масс в изделиях эталонной партии определяют основную относительную погрещность нанесения средней толщины покрытия на изделиях рабочей партии, а по величине относительного отклонения отноще- ния массы, выделившейся на всех изделиях рабочей партии, к массе, выделивщейся на всех, изделиях эталонной партии, и отно- щения тока через все гальванизируемые изделия рабочей партии к току через все эталонные изделия от своего наиболее вероятного значения в данном временном интервале цикла гальванизации определяют соответственно дополнительную погрещность нанесения средней толщины покрытия на изделиях рабочей партии и стабильность протекания всего процесса во всем объеме гальванической ванны, при этом полная погрешность нанесения средней толщины покрытия равна вероятностной сумме основной и дополнительной погрещностей. 2 ил. (Л 4 СО 4

/Ч/ / /Гч/Ч/ч/Ч/Ч /Ч /Ч /Ч /S./Ч

S

СЧ| Ч1

ifS

N

1 ) 3 J « (5 P4f4(

«Ь

2

К

р

) sa.

1 teЧ ON

5 li §5S55

4il

К1 са

KB

KH

Фиг. 2.

| Згурский В | |||

| А | |||

| Основы построения автоматизированных систем управления специализированным гальваническим производством | |||

| Киев: Наукова думка, 1973, с | |||

| Приспособление с иглой для прочистки кухонь типа "Примус" | 1923 |

|

SU40A1 |

| Авторское свидетельство СССР № 916615, кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1988-12-30—Публикация

1986-12-10—Подача