Изобретение относится к термической обработке изделий (плоского, прямоугольного многогранного и круглого профиля) и может быть ИСПОЛЬЗО

вано в нагревательных, сушильных и др. устройствах для экономии энергии при интенсивном нагреве (охлаждении) сушке, обжиге изделий и заготовок на предприятиях металлургии, машино- строения, строительных материалов и спецкерамики (огнеупоры, электро- Керамика).

Цель изобретения - сокращение вре Нени термообработки, экономия энер- и газа.

Способ термической обработки изделий, включает струйный нагрев изделий в статическом состоянии и во взвешенном состоянии при транспорти- ровке в течение 16-20 с. Когда изделие находится во взвешенном состоянии, поток теплоносителя подводится под давлением снизу, достаточным Для подъема изделия над основанием, а в период термообработки, когда изделие находится В статическом состоянии, теплоноситель подводится с меньшим давлением, необходимый для обеспечения режима струйной обдувки со срывом пограничного слоя, рассчитан- ным только из условий теплоотдачи от потока газа к поверхности изделий ПРИ термообработке изделий в статическом состоянии периодически изме- йяют подачу теплоносителя на противоположное, т.е. чередуют подачу теплоносителя снизу с подачей теплоносителя сверху, причем время подачу теплоносителя снизу равно времени по- дачи теплоносителя сверху. Время нагрева изделия в статическом состоянии составляет не менее 30 с. Это время необходимо для включения вывода нагнетательного агрегата на ,рас- четный (стационарный) режим и отключения его до полной остановки. Время разгона вентилятора составляет с, время отключения до полной остановки 10-12 с. Период работы агрегата в стационарном режиме 14 с. Если время нагрева в состоянии покоя менее 30 с, это ведет к сложностям в управлении процессом, поток теплоносителя отдает изделию мало

теплоты, что ведет к увеличению времени на процесс термической обработки. Интенсификация процесса термообработки при организации более

Q

.Q 5 0 - 0 5 Q

5

рационального движения теплоносителя, которое заключается в чередовании подачи теплоносителя снизу и сверху с организацией высокоинтенсивного струйного обтекания термически обрабатываемых изделий, позволяет ликвидировать рециркуляционные трубопроводы и сократить безполезные потери тепловой энергии в окружающую среду. Данный способ термообработки изделий позволяет увеличить скорость процесса. Увеличение скорости термообработки ведет к сокращению времени процесса, к увеличению производительности агрегата термической обработки, повышению производительности труда, к уменьшению расходов тепловой энергии на единицу продукции, к расширению технологических возмолсностей процесса термообработки и к уменьшению стоимости готовых изделий.

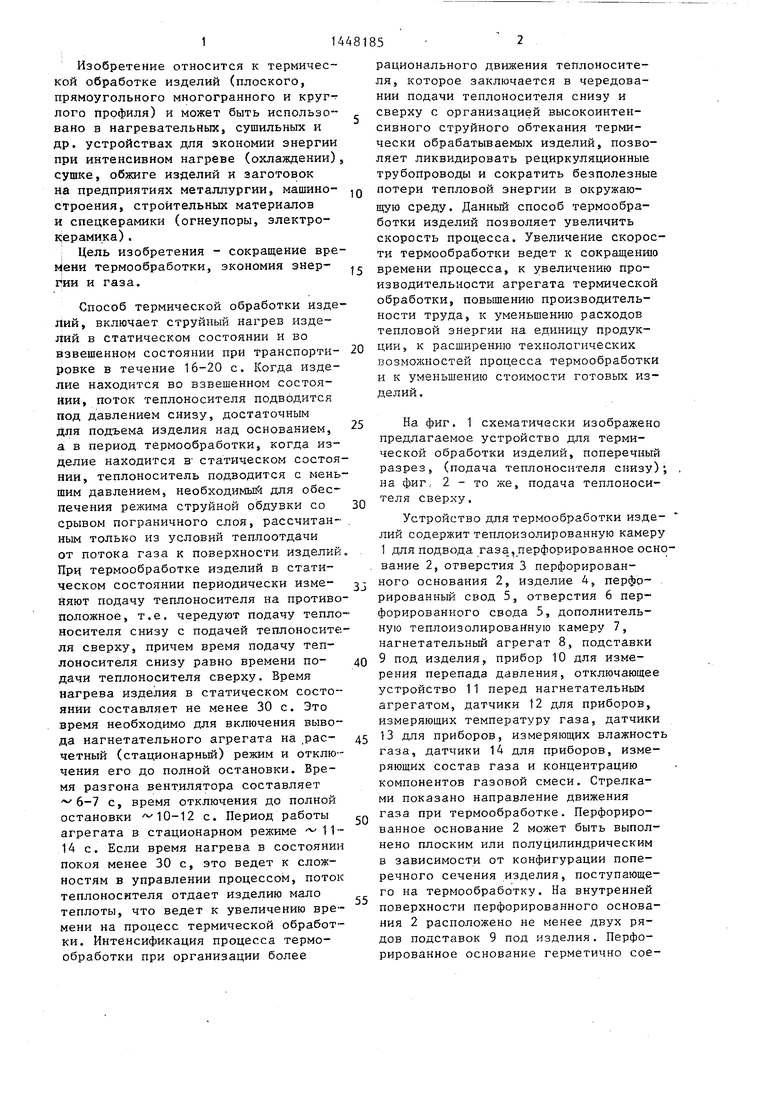

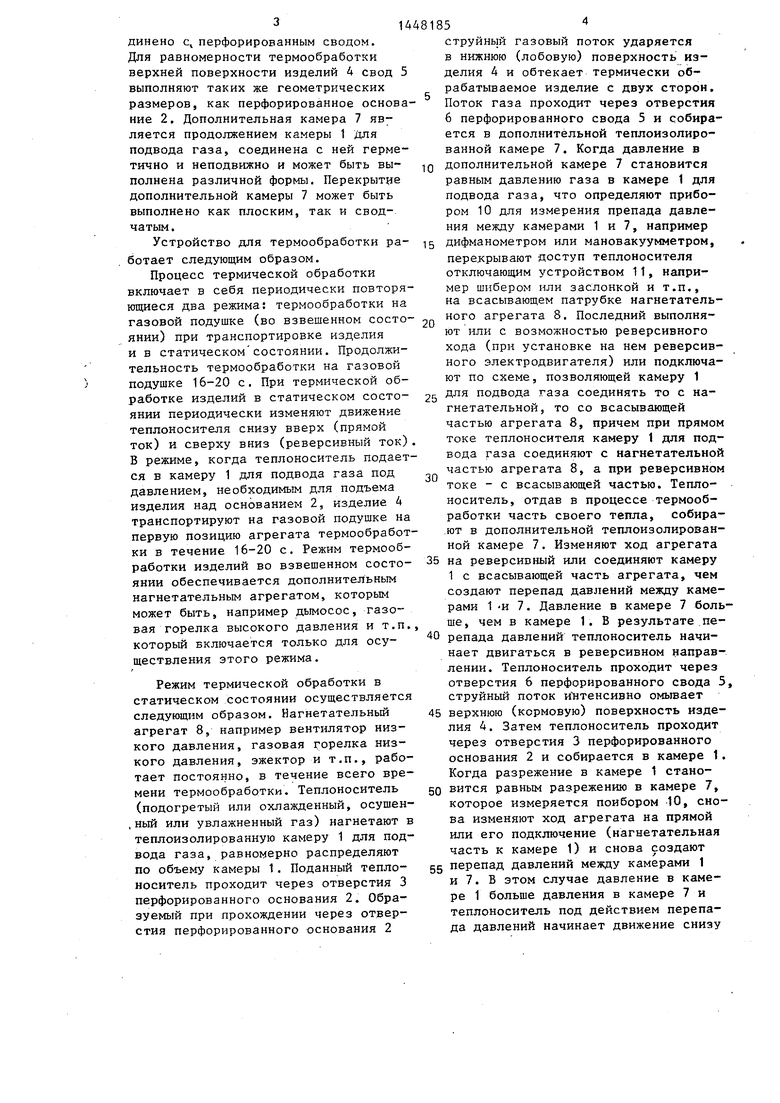

На фиг. 1 схематически изображено предлагаемое устройство для термической обработки изделий, поперечный разрез, (подача теплоносителя снизу); на фиг. 2 - то же, подача теплоносителя сверху.

Устройство для термообработки изделий содержит теплоизолированную камеру 1 для подвода газа,перфорированное основание 2, отверстия 3 перфорированного основания 2, изделие 4, перфорированный свод 5, отверстия 6 перфорированного свода 5, дополнительную теплоизолированную камеру 7, нагнетательный агрегат 8, подставки 9 под изделия, прибор 10 для измерения перепада давления, отключающее устройство 11 перед нагнетательным агрегатом, датчики 12 для приборов, измеряющих температуру газа, датчики 13 для приборов, измеряющих влажность газа, датчики 14 для приборов, измеряющих состав газа и концентрацию компонентов газовой смеси. Стрелками показано направление движения газа при термообработке. Перфорированное основание 2 может быть выполнено плоским или полуцилиндрическим в зависимости от конфигурации поперечного сечения изделия, поступающего на термообработку. На внутренней поверхности перфорированного основания 2 расположено не менее двух рядов подставок 9 под изделия. Перфорированное основание герметично соединено с, перфорированным сводом. Для равномерности термообработки верхней поверхности изделий 4 свод 5 выполняют таких же геометрических размеров, как перфорированное основание 2, Дополнительная камера 7 является продолжением камеры 1 для подвода газа, соединена с ней герметично и неподвижно и может быть выполнена различной формы. Перекрытие дополнительной камеры 7 может быть выполнено как плоским, так и сводчатым .

Устройство для термообработки работает следующим образом.

Процесс термической обработки включает в себя периодически повторяющиеся два режима: термообработки на газовой подушке (во взвешенном состоянии) при транспортировке изделия и в статическом состоянии. Продолжительность термообработки на газовой подушке 16-20 с. При термической обработке изделий в статическом состоянии периодически изменяют движение теплоносителя снизу вверх (прямой ток) и сверху вниз (реверсивный ток) В режиме, когда теплоноситель подается в камеру 1 для подвода газа под давлением, необходимым для подъема изделия над основанием 2, изделие 4 транспортируют на газовой подушке на первую позицию агрегата термообработки в течение 16-20 с. Режим термообработки изделий во взвешенном состоянии обеспечивается дополнительным нагнетательным агрегатом, которым может быть, например дымосос, газовая горелка высокого давления и т.п. который включается только для осуществления зтого режима.

Режим термической обработки в статическом состоянии осуществляется следующим образом. Нагнетательный агрегат 8, например вентилятор низкого давления, газовая горелка низкого давления, эжектор и т.п., работает постоянно, в течение всего времени термообработки. Теплоноситель (подогретый или охлажденный, осушен- ,ный или увлажненный газ) нагнетают в теплоизолированную камеру 1 для подвода газа, равномерно распределяют по объему камеры 1. Поданный теплоноситель проходит через отверстия 3 перфорированного основания 2. Образуемый при прохождении через отверстия перфорированного основания 2

,

10

15

20

25

48185

струйный газовый поток ударяется в нижнюю (лобовую) поверхность изделия 4 и обтекает термически обрабатываемое изделие с двух сторон. Поток газа проходит через отверстия 6 перфорированного свода 5 и собирается в дополнительной теплоизолированной камере 7. Когда давление в дополнительной камере 7 становится равным давлению газа в камере 1 для подвода газа, что определяют прибором 10 для измерения препада давления между камерами 1 и 7, например дифманометром или мановакуумметром, перекрывают доступ теплоносителя отключающим устройством 11, например шибером или заслонкой и т.п., на всасывающем патрубке нагнетательного агрегата 8. Последний выполняют или с возможностью реверсивного хода (при установке на нем реверсивного электродвигателя) или подключают по схеме, позволяющей камеру 1 для подвода газа соединять то с нагнетательной, то со всасывающей частью агрегата 8, причем при прямом токе теплоносителя камеру 1 для подвода газа соединяют с нагнетательной частью агрегата 8, а при реверсивном токе - с всасывающей частью. Теплоноситель, отдав в процессе термообработки часть своего тепла, собирают в дополнительной теплоизолированной камере 7. Изменяют ход агрегата

35 на реверсивный или соединяют камеру 1 с всасывающей часть агрегата, чем создают перепад давлений между камерами 1 И 7. Давление в камере 7 боль- ще, чем в камере 1. В результате.пе40 репада давлений теплоноситель начинает двигаться в реверсивном направлении. Теплоноситель проходит через отверстия 6 перфорированного свода 5, струйный поток иТнтенсивно омьгеает

45 верхнюю (кормовую) поверхность изделия 4. Затем теплоноситель проходит через отверстия 3 перфорированного основания 2 и собирается в камере 1. Когда разрежение в камере 1 стано50 вится равным разрежению в камере 7, которое измеряется поибором 10, снова изменяют ход агрегата на прямой или его подключение (нагнетательная часть к камере 1) и снова создают

55 перепад давлений между камерами 1 и 7. В этом случае давление в камере 1 больше давления в камере 7 и теплоноситель под действием перепада давлений начинает движение снизу

30

вверх (прямой ток) , Таким образом, периодически изменяют перепад давлений в камерах для подвода газа и в дополнительной, что приводит к многократному движению газа в прямом и .реверсивном направлениях. Когда параметры теплоносителя становятся такими, при KOTOjJbix его дальнейшее использование в процессе термообработки невозможно (понизилась температура, увеличилось или уменьшилось влагосодержание, увеличилась или уменьшилась концентрация определенных компонентов), он удаляется из устройства. Параметры теплоносителя в период термообработки могут контролироваться и регулироваться следующими приборами: датчиком 12 температуры, датчиком 13 влажности, дат датчиком 14 газового состава и соответствующими им регуляторами. На этом термообработку в состоянии покоя заканчивают. И снова начинают термообработку с одновременным транспортированием изделий во взвешенном состоянии на следующую позицию термообработки теплового агрегата.

Продолжительность термообработки зависит от тепяофизических свойств теплоносителя и параметров обрабатываемого изделия и определяется расчетным или экспериментальным путем. Так, например, для нагрева цилиндри- еского изделия от tw 20 С до

750°С (режим отжига), температутеплоносителя t необходимо дважды изделие подвергнуть термообработке во взвешенном состоянии с транспортировкой на новую позицию и дважды в состоянии покоя, причем нагрев в состояний покоя провести в пять периодов, чередуя подачу теплоносителя снизу с подачей теплоносителя сверху. При этом общее время термообработки составляет 760 с ,7 мин.

Таким образом, использование предлагаемого способа термообработки

к ре

изделий и устройства для его осуществления позволяет увеличить производительность агрегата в 2,4 раза и снизить расход газа в 3,5 раза.

Формула изобретения

1 . Способ термической обработки изделий, включающий струйную термообработку изделия в статическом состоянии и во взвешенном состоянии при транспортировании изделия в течение 16-20 с путем подвода теплоносителя снизу под давлением, отличающийся тем, что, с целью сокращения времени термообработки, экономии энергии и газа, направление подачи теплоносителя в со- ,стоянии покоя периодически на противоположное путем создания перепада давлений.

5

0

5

0

5

О Т л И Ч а2.Способ по п. 1

ю щ и и с я тем, что периоды противоположно направленной подачи теплоносителя равны между собой.

3.Способ по пп. 1 и 2, отличающийся тем, что время подачи теплоносителя каждого периода не менее 30 с.

4.Устройство для термической обработки изделий, содержащее корпус, футерованный огнеупором, рабочую камеру с перфорированным основанием

и с рядами подставок для изделий, систему нагнетания и отбора теплоносителя, отличающееся

тем, что, с целью сокращения времени термообработки, экономии энергии и газа, рабочая камера вьшолне- на замкнутой с перфорированным сводом той же геометрической формы, что и перфорированное основание, при этом система нагнетания и система отбора теплоносителя сообщены между собой и устройство имеет узел, обеспечивающий реверсивное движение теплоносителей через рабочую камеру.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термообработки керамических изделий и устройство для его осуществления | 1985 |

|

SU1268922A1 |

| СПОСОБ ГЕРМЕТИЗАЦИИ КАМЕРЫ СТРУЙНОГО ОХЛАЖДЕНИЯ ПОЛОСЫ В ПРОТЯЖНОЙ ПЕЧИ | 2010 |

|

RU2449232C2 |

| Установка для термообработки загрязненной коры | 1981 |

|

SU989277A1 |

| УСТАНОВКА ДЛЯ ТЕРМОВАКУУМНОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 1996 |

|

RU2109237C1 |

| Устройство для нагрева труб на газовой подушке | 1984 |

|

SU1257106A1 |

| Способ термической обработки сыпучих материалов и устройство для его осуществления | 1982 |

|

SU1039966A1 |

| Установка для термообработки клапанов | 1989 |

|

SU1765656A1 |

| СПОСОБ ТЕРМООБРАБОТКИ ЛИФТОВЫХ ТРУБ ТИПА "ТРУБА В ТРУБЕ" | 2012 |

|

RU2479647C1 |

| Термическая печь | 1980 |

|

SU890056A1 |

| ТЕРМОВАКУУМНАЯ УСТАНОВКА ДЛЯ ОБРАБОТКИ ИЗДЕЛИЯ(ИЙ) | 2010 |

|

RU2439455C1 |

Изобретение относится к высокоинтенсивному, равномерному нагреву и охлаждению металлических изделий, сушке и обжигу керамических изделий и может быть использовано в машиностроении, в прокатном производстве, в промышленности строительных материалов и других отраслях промышленности. Целью изобретения является сокращение времени термообработки, экономия энергии и газа. Способ термической обработки изделий включает в себя нагрев изделия в статическом состоянии и во взвешенном состоянии в течение 16-20 с при транспортировке путем подвода теплоносителя снизу под давлением, при нагреве изделий в статическом состоянии периодически изменяют направление двилсения теплоносителя па противоположное путем создания перепада давлений, при этом время подачи теплоносителя снизу равно времени подачи теплоносителя сверху, а весь период нагрева изделий в статическом состоянии составляет не менее 30 с. Устройство для осуществления этого способа содержит корпус, футерованный огнеупором, замкнутую камеру с перфорированным основанием и рядами подставок для изделий, с перфорированным сводом той же геометрической формы, что и основание, систему нагнетания и систему отбора, которые сообщены между собой и имеют узел, обеспечивающий реверсивное движение теплоносителя через рабочую камеру. Использование данного способа и устройства для его осуществления позволяет увеличить производительность агрегата в 2,4 раза, а расход газа сократить в 3,5 раза. 2 с,п. и 2 3.п. ф-лы, 2 ил, § (Л 4i 00 00 ел

| Способ термообработки керамических изделий и устройство для его осуществления | 1985 |

|

SU1268922A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1988-12-30—Публикация

1987-03-09—Подача