Изобретение относится к области машиностроения и может быть использовано для термовакуумной обработки изделий в управляемом температурном поле с целью высокоточного исполнения технических параметров склеиваемых или формуемых многослойных изделий из композиционных материалов и легких сплавов, отверждающихся при температурах выше температуры окружающей среды.

Известна термопечь периодического действия (патент №2255280, МПК F27B 3/08, F27D 9/00, 15.06.2004), содержащая корпус с наружной теплоизоляцией, нагреватели, рабочую камеру, ограниченную циркуляционным экраном, вентилятор, трубы, по которым перемещаются теплоносители, датчик температуры в рабочей камере, регулирующие клапаны, изменяющие расход теплоносителей в трубах. Трубы через распределитель сначала подключены к газовому теплоносителю, а затем - к жидкостному теплоносителю. Недостатками такого устройства для изготовления многослойного изделия являются: использование дорогостоящего энергоемкого печного и грузоподъемного оборудования для доставки сборочной оснастки с изделием в термокамеру (автоклав) и обратно; низкий коэффициент эффективного использования вырабатываемой термогенераторами оборудования тепловой энергии вследствие большого объема промежуточного теплоносителя, необходимого для передачи тепла от источника к объекту, нет возможности увеличить прогрев определенных зон изделия; возможность получения изделий ограниченных размеров, что часто связано с вместимостью термокамеры (автоклава) или размерами участка, не позволяющего устанавливать оборудование больших размеров.

Известно устройство, состоящее из набора устройств, описанное в способе отверждения детали из полимерных композиционных материалов (патент №2252141, МПК В29С 43/20, 04.06.2004), взятое за прототип, включающее формообразующую поверхность, технологический пакет с вакуумным мешком, загрузочный стол, термокамеру, дополнительные электронагреватели с датчиками температур, устанавливаемые на внешнюю сторону формообразующей поверхности.

Недостатками такого устройства для изготовления многослойного изделия являются: использование дорогостоящего энергоемкого печного и грузоподъемного оборудования для доставки сборочной оснастки с изделием в термокамеру (автоклав) и обратно; низкий коэффициент эффективного использования вырабатываемой термогенераторами оборудования тепловой энергии вследствие большого объема промежуточного теплоносителя, необходимого для передачи тепла от источника к объекту, для снижения градиентов температур в рабочем объеме термокамеры (автоклава), возникающих из-за конструктивного размещения нагревательных элементов; процесс нагрева и формирования конструкции не поддается оперативному регулированию вследствие большой инерционности системы нагреватель - теплоноситель - технологическая оснастка; возможность получения изделий ограниченных размеров, что часто связано с вместимостью термокамеры (автоклава) или размерами участка, не позволяющего устанавливать оборудование больших размеров.

Задачей изобретения является обеспечение заданной скорости изменения температуры изделия при нагреве и охлаждении и обеспечение в течение всего цикла термообработки нагрева изделия до заданной температуры, выдержку при заданной температуре в течение необходимого времени и охлаждение до температуры окружающей среды, в каждом заранее выделенном сегменте формообразующего элемента осуществляется, управляемая вручную или автоматически по заданной программе, регламентированная передача необходимого количества теплоты к изделию, позволяющая проводить режимы термообработки с технологически допустимыми для конкретного изделия градиентами температур.

Техническим результатом изобретения является сокращение цикла термообработки изделия, повышение коэффициента использования рабочего пространства и нагревательного оборудования, в снижении себестоимости изделий.

Технический результат достигается тем, что в термовакуумной установке для обработки изделия(ий), включающей теплоизолированное основание, формообразующий элемент, систему нагрева, теплоизолирующее устройство нагреваемого объема, систему управления нагревом, вакуумную систему с магистралями, подключенными к вакуумному насосу и гермочехлу, формообразующий элемент разделен на сегменты, а система нагрева выполнена в виде нагревательных элементов и датчиков температур, установленных соответственно на каждом сегменте с внешней стороны формообразующего элемента и датчиков температур, установленных непосредственно на изделии(ях), при этом теплоизолирующее устройство выполнено в виде съемного чехла с элементами теплоизоляции на основании.

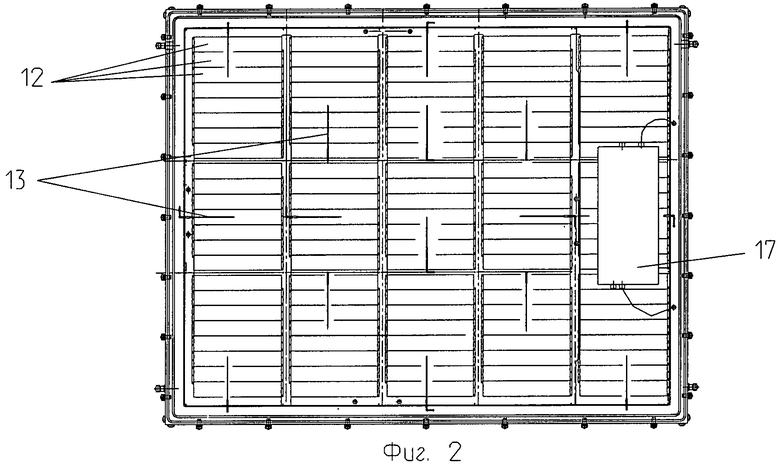

На фиг.1 представлено поперечное сечение предлагаемой установки.

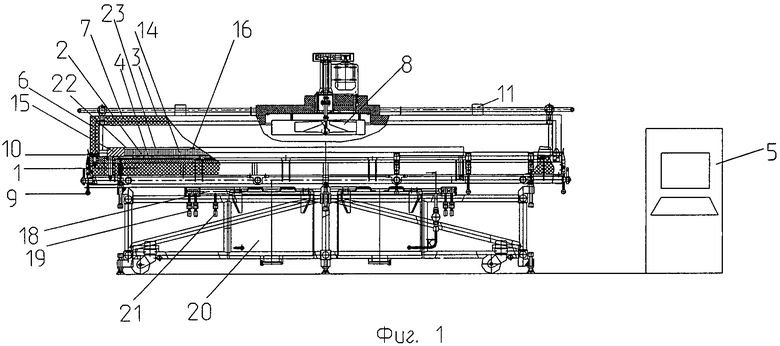

На фиг.2 показан вид сверху, показывающий конфигурацию и расположение сегментов теплообмена на формообразующем элементе.

Термовакуумная установка для обработки изделия(ий) включает теплоизолированное основание 1, формообразующий элемент 2, теплоизолирующее устройство 3, систему нагрева 4, систему управления нагревом 5, систему вакуумирования.

Основание 1 представляет собой ферменную конструкцию, на которую крепится базовая плита из композиционного материала с низкой теплопроводностью, выполняющая не только функцию базовой поверхности, но и тепловой изоляции нагреваемого объема от окружающей среды. Теплоизолирующее устройство представляет собой съемный чехол 6 в виде каркаса, к которому крепится волокнистый теплоизоляционный материал 7, а также вентилятор 8 с электроприводом, предназначенный для перемешивания газовой среды в нагреваемом объеме. Съемный чехол 6 снабжен быстродействующими зажимами 9 и термостойкими уплотнениями 10, расположенными по периметру, обеспечивающими фиксацию на основании 1. Дополнительно в съемном чехле 6 теплоизолирующего устройства выполнены воздушные заслонки 11 для интенсификации процесса охлаждения, исходя из требований технологического процесса.

Формообразующий элемент 2 термовакуумной установки разделен на сегменты, к каждому из которых подключены один или несколько работающих как одно целое нагревательных элементов 12 с малой инерционностью и погрешностью термоэлектрических характеристик, площадь которых равна площади данного сегмента, а также датчики температуры 13, передающие информацию о температуре в данном сегменте на формообразующем элементе системе управления нагревом 5. Форму изделия определяет поверхность формообразующего элемента 2, для удержания изделия 14 в сборке может применяться технологическая оснастка 15. На формообразующем элементе 2 помещается изделие 14, и на нем устанавливаются датчики температур 16. На этом же формообразующем элементе возможно размещение нескольких изделий, а также размещение тестового образца 17 для дальнейших контрольных испытаний.

Регулирование процесса тепловой обработки в каждой зоне производится индивидуально исходя из конструктивно-технологических особенностей изделия, теплофизических характеристик материалов, участвующих в теплообмене, и граничных условий теплообмена. Для этого используется система управления нагревом 5, которая может быть ручного управления или с помощью программируемой электронной системы управления. Электронная система управления позволяет снимать показания с датчиков температур через короткий промежуток времени, анализировать и быстро реагировать на изменения датчиков температур 16 в каждой зоне отдельно путем изменения подводимой мощности к нагревательным элементам 12, для этого в программу заранее закладываются графики температур для каждой зоны изделия и в случае превышения температуры уменьшают мощность теплонагревателя соответствующего сегмента, а в случае понижения - увеличивают мощность теплонагревателя этого сегмента. При этом графики температур сначала математически рассчитываются, исходя из характеристик применяемых материалов в изделии, а затем опытным путем уточняются. Программа позволяет точно повторить все температурные режимы процесса. Система управления нагревом 5 обеспечивает сбор и анализ технологических параметров (температуры, давления, времени), изменение величин параметров вручную или в автоматическом режиме по заданной программе, а также запись и хранение измеряемых величин параметров.

Система вакуумирования включает вакуумный коллектор 18, к которому с помощью трубопроводов и штуцеров 19 подключается вакуумируемая полость изделия, вакуумные ресиверы 20 и магистрали 21 для подключения к вакуумному насосу, приборами контроля и регистрации давления. Система вакуумирования через гермочехол 22, закрепленный по контуру формообразующей оснастки и технологического пакета 23, позволяет создать равномерно распределенное, стабильное давление на изделие.

Термовакуумная установка работает следующим образом.

В исходном состоянии съемный чехол 6 открыт, тем самым обеспечен доступ к формообразующему элементу 2 термовакуумной установки. Выполняется сборка изделия 14 на режим, установка датчиков температур 16, укладка технологического пакета 23, гермочехла 22, подключение сборки к системе вакуумирования, соединенной с вакуумным насосом, и создание давления.

При открытом съемном чехле 6 электрическая система термовакуумной установки обесточена, датчики положения съемного чехла не позволяют подать питание на нагревательные элементы 12 и начать нагрев, тем самым обеспечивается безопасное выполнение работ по монтажу средств технологического оснащения на формообразующем элементе 2 термовакуумной установки, по сборке слоев и сборочных единиц. После фиксации съемного чехла 6 быстродействующими зажимами 9 возможна подача электропитания к системе нагрева 4 термовакуумной установки, которая генерирует и подводит необходимое количество теплоты к изделию 14.

Управление процессом тепловой обработки осуществляется электронной системой, которая в реальном времени контролирует температуру в каждом сегменте формообразующего элемента термовакуумной установки, а также изделия 14 и управляет температурой путем выдачи сигналов, корректирующих электрическую мощность нагревательных элементов 12.

Система позволяет проводить режимы термообработки, обеспечивая заданную скорость нагрева изделия до требуемой температуры с установленными градиентами температур по сегментам, удержания температуры изделия в заданных пределах в течение необходимого времени и требуемым градиентом температур, а также осуществлять управляемый процесс охлаждения с необходимой скоростью и перепадами температур по соответствующим зонам изделия. Также обеспечивается контроль остаточного давления в вакуумируемой полости.

В съемном чехле 6 смонтирован вентилятор 8 с электроприводом, который при необходимости осуществляет перемешивание газообразной среды, находящейся в промежутке между изделием и внутренней поверхностью съемного чехла, тем самым улучшая теплообмен нагреваемого объема.

При открытом съемном чехле 6 электрическая система термовакуумной установки обесточена, датчики положения съемного чехла не позволяют подать питание на нагревательные элементы 12 и начать нагрев, тем самым обеспечивается безопасное выполнение работ по монтажу средств технологического оснащения на формообразующем элементе 2 термовакуумной установки, по сборке слоев и сборочных единиц. После фиксации съемного чехла 6 быстродействующими зажимами 9 возможна подача электропитания к системе нагрева 4 термовакуумной установки, которая генерирует и подводит необходимое количество теплоты к изделию 14.

Управление процессом тепловой обработки осуществляется электронной системой, которая в реальном времени контролирует температуру в каждом сегменте формообразующего элемента термовакуумной установки, а также изделия 14 и управляет температурой путем выдачи сигналов, корректирующих электрическую мощность нагревательных элементов 12.

Система позволяет проводить режимы термообработки, обеспечивая заданную скорость нагрева изделия до требуемой температуры с установленными градиентами температур по сегментам, удержания температуры изделия в заданных пределах в течение необходимого времени и требуемым градиентом температур, а также осуществлять управляемый процесс охлаждения с необходимой скоростью и перепадами температур по соответствующим зонам изделия. Также обеспечивается контроль остаточного давления в вакуумируемой полости.

В съемном чехле 6 смонтирован вентилятор 8 с электроприводом, который при необходимости осуществляет перемешивание газообразной среды, находящейся в промежутке между изделием и внутренней поверхностью съемного чехла, тем самым улучшая теплообмен нагреваемого объема.

Система управления нагревом 5 позволяет проводить режимы термообработки как в автоматическом, так и в ручном режимах, позволяя, в случае необходимости, вручную вносить изменения в процесс теплообмена. Вся информация о текущем состоянии изделия отображается на информационном дисплее и сохраняется в электронном блоке памяти, что позволяет создавать базы данных по проведенным режимам термообработки, производить оперативный вывод любых данных на бумажный носитель в виде диаграмм и таблиц, а также возможность повторить любой режим процессов по термообработке из банка данных какого-либо изделия.

По завершении процесса термообработки система управления нагревом 5 отключает подачу питания термовакуумной установки.

Открывается съемный чехол 6, обеспечивая доступ к изделию.

Изделие может быть снято с формообразующего элемента 2 термовакуумной установки, а при необходимости дополнительной термообработки могут продолжаться дальнейшие работы с изделием 14. Системы нагрева и вакуумирования независимы, поэтому возможно проведение процессов термообработки без вакуумирования и наоборот.

Таким образом, нагрев изделия осуществляется путем непосредственной теплопередачи от нагревательных элементов к изделию, при этом обеспечивается заданная скорость изменения температуры изделия при нагреве и охлаждении и обеспечение в течение всего цикла термообработки нагрева изделия до заданной температуры, выдержка при заданной температуре в течение необходимого времени и охлаждение до температуры окружающей среды, в каждом заранее выделенном сегменте формообразующего элемента осуществляется, управляемая вручную или автоматически по заданной программе, регламентированная передача необходимого количества теплоты к изделию, позволяющая проводить режимы термообработки с технологически допустимыми для конкретного изделия градиентами температур, а также сокращение цикла термообработки изделия, повышение коэффициента использования рабочего пространства и нагревательного оборудования.

Литература

1. Патент РФ №2255280, F27B 3/08, F27D 9/00, 15.06.2004.

2. Патент РФ №2252141, С1 кл. В29С 43/20, B29D 31/50, 04.06.2004.

3. Иванов А.А., Кашин СМ., Семенов В.И. Новое поколение сотовых заполнитей для авиационно-космической техники. - М.: Энергоатомиздат, 2000.

4. Ендогур А.И., Вайнберг М.В., Иерусалимский К.М. Сотовые конструкции. Выбор параметров и проектирования. М.: Машиностроение, 1986.

5. Шимкович Д.Г. Расчет тепловых воздействий в MSC.visualNastran for Windows. - Москва: MSC.Software Corporation, 2002. - 78 с. ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ИЗДЕЛИЙ | 2010 |

|

RU2450921C2 |

| УСТРОЙСТВО И СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ПРЕИМУЩЕСТВЕННО В ВИДЕ ТЕЛ ВРАЩЕНИЯ | 2014 |

|

RU2574261C1 |

| АВТОМАТИЗИРОВАННЫЙ КОМПЛЕКС ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2014 |

|

RU2574262C1 |

| УСТАНОВКА ДЛЯ ГАЗОВОЙ ИЗОТЕРМИЧЕСКОЙ ФОРМОВКИ ДЕТАЛЕЙ ИЗ ЛИСТОВЫХ ЗАГОТОВОК | 2016 |

|

RU2621531C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1996 |

|

RU2116887C1 |

| Электропечь трехзонная с трубчатым реактором | 2023 |

|

RU2826357C1 |

| УСТАНОВКА ДЛЯ ТЕРМОВАКУУМНОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 1996 |

|

RU2109237C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ КОНСТРУКЦИЙ | 2017 |

|

RU2678814C1 |

| ПЕРЕДВИЖНОЙ КОМПЛЕКС ПОДГОТОВКИ ВООРУЖЕНИЯ И ВОЕННОЙ ТЕХНИКИ К ДЛИТЕЛЬНОМУ ХРАНЕНИЮ С ПРИМЕНЕНИЕМ ДИНАМИЧЕСКОГО ОСУШЕНИЯ ВОЗДУХА | 2007 |

|

RU2360206C2 |

| УСТРОЙСТВО ДЛЯ ДИФФУЗИОННОЙ МЕТАЛЛИЗАЦИИ В СРЕДЕ ЛЕГКОПЛАВКИХ ЖИДКОМЕТАЛЛИЧЕСКИХ РАСТВОРОВ | 2005 |

|

RU2293791C1 |

Изобретение относится к области машиностроения и может быть использовано для термовакуумной обработки изделий в управляемом температурном поле с целью высокоточного исполнения технических параметров склеиваемых или формуемых многослойных изделий из композиционных материалов и легких сплавов, отверждающихся при температурах выше температуры окружающей среды. Сущность изобретения заключается в том, что термовакуумная установка для обработки изделия, включает теплоизолированное основание, формообразующий элемент, систему нагрева, теплоизолирующее устройство нагреваемого объема, систему управления нагревом, вакуумную систему с магистралями, подключенными к вакуумному насосу и гермочехлу, при этом формообразующий элемент разделен на сегменты, система нагрева выполнена в виде нагревательных элементов и датчиков температур, установленных соответственно на каждом сегменте с внешней стороны формообразующего элемента, при этом и датчики температур установлены непосредственно на обрабатываемом изделии, а теплоизолирующее устройство выполнено в виде съемного чехла с элементами теплоизоляции на основании. Техническим результатом изобретения является сокращение цикла термообработки изделия и повышение коэффициента использования рабочего пространства и нагревательного оборудования. 2 ил.

Термовакуумная установка для обработки изделия, включающая теплоизолированное основание, формообразующий элемент, систему нагрева, теплоизолирующее устройство нагреваемого объема, систему управления нагревом, вакуумную систему с магистралями, подключенными к вакуумному насосу и гермочехлу, отличающаяся тем, что формообразующий элемент разделен на сегменты, система нагрева выполнена в виде нагревательных элементов и датчиков температур, установленных соответственно на каждом сегменте с внешней стороны формообразующего элемента, при этом датчики температур установлены непосредственно на обрабатываемом изделии, а теплоизолирующее устройство выполнено в виде съемного чехла с элементами теплоизоляции на основании.

| СПОСОБ ОТВЕРЖДЕНИЯ ДЕТАЛИ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2004 |

|

RU2252141C1 |

| Скреперное устройство для подводной планировки дна водоема | 1948 |

|

SU76281A1 |

| ТЕРМОПЕЧЬ ПЕРИОДИЧЕСКОГО ДЕЙСТВИЯ | 2004 |

|

RU2255280C1 |

| Способ герметизации изделий при их вакуум-автоклавном формовании | 1990 |

|

SU1794688A1 |

| Способ вакуум-автоклавного формования изделий из композиционных материалов | 1989 |

|

SU1766693A1 |

| US 4828472 А, 09.05.1989. | |||

Авторы

Даты

2012-01-10—Публикация

2010-08-02—Подача