Изобретение относится к термической обработке керамических изделий.

Цель изобретения - экономия энергии.

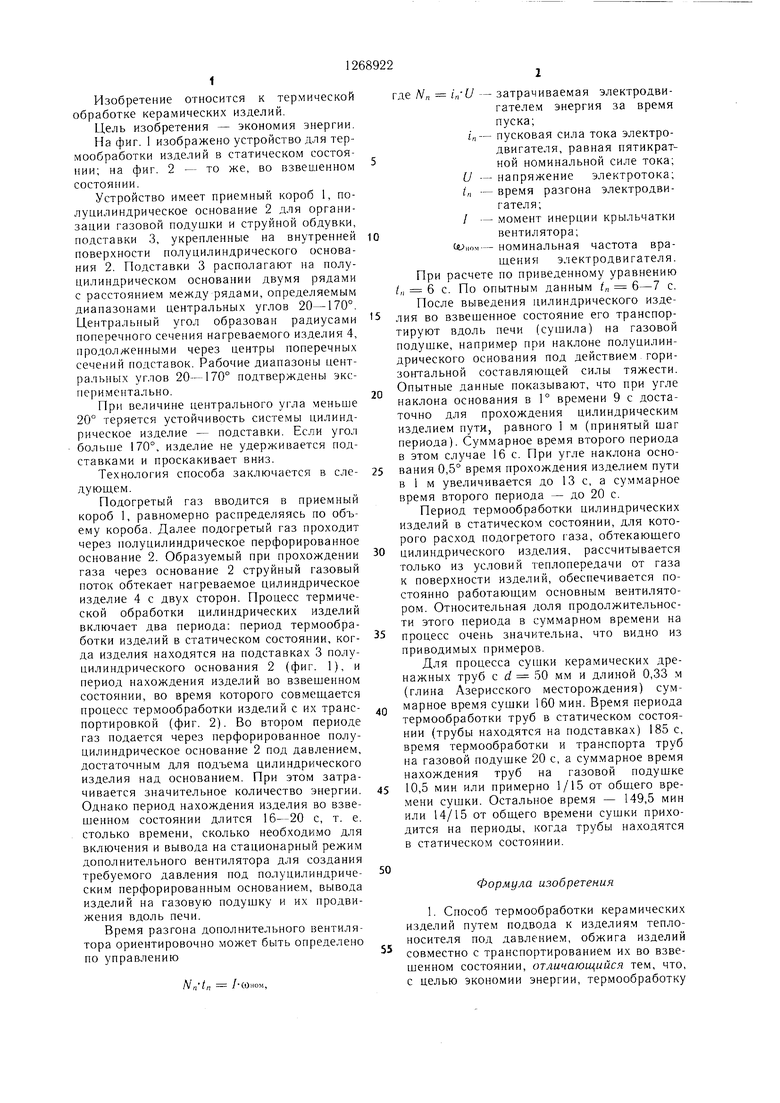

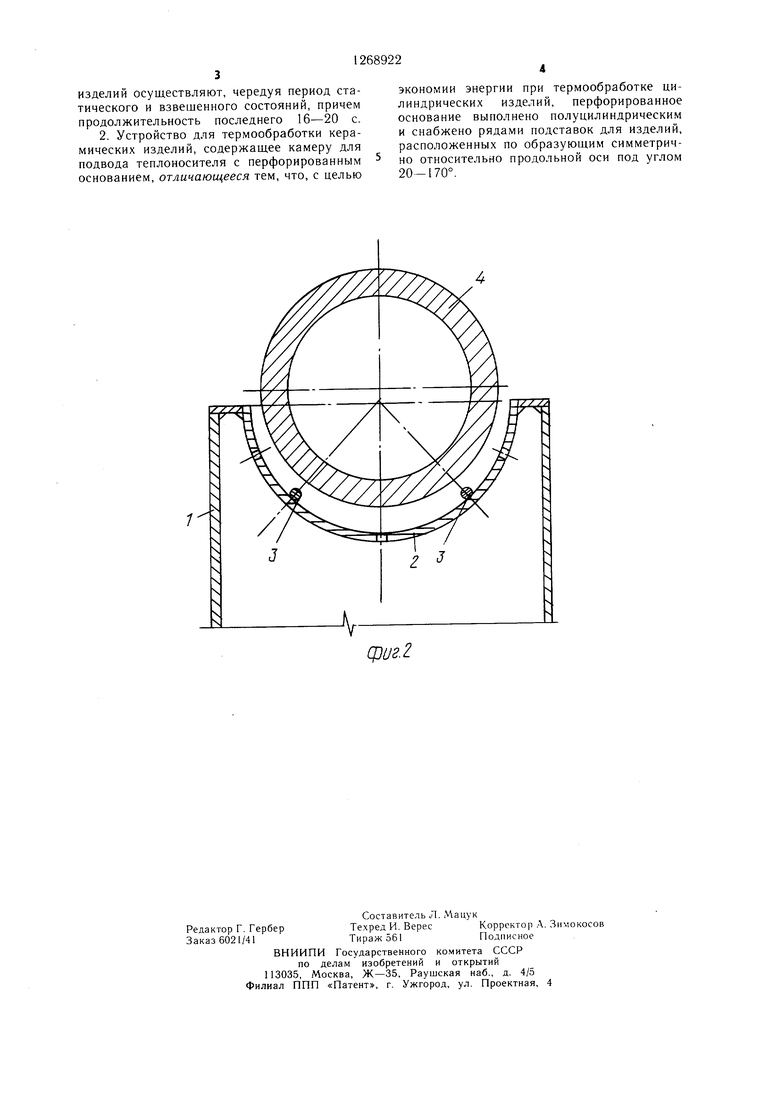

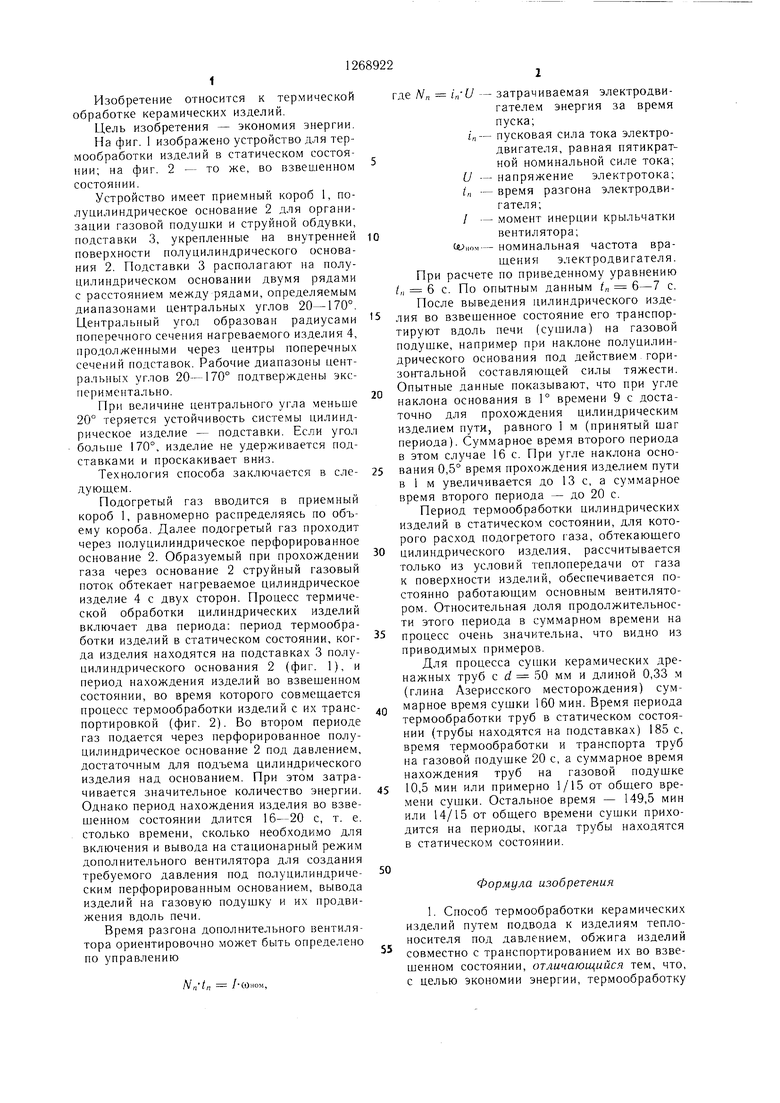

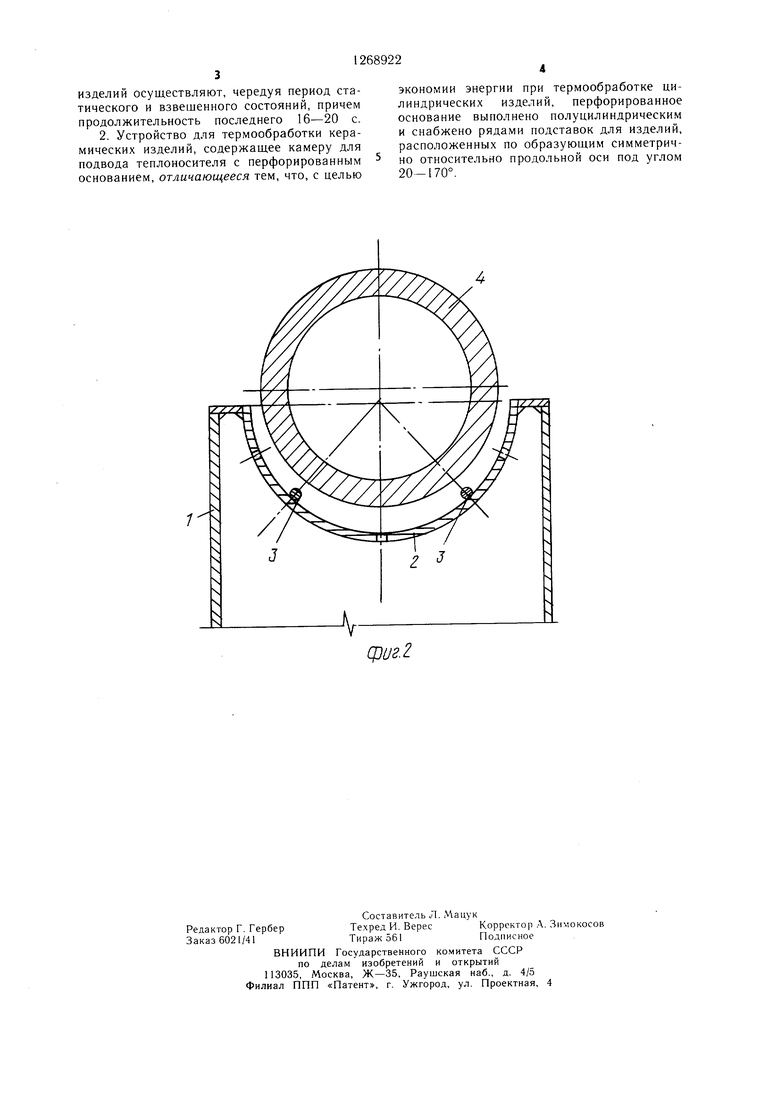

На фиг. 1 изображено устройство для термообработки изделий в статическом состоянии; на фиг. 2 - то же, во взвешенном состоянии.

Устройство имеет приемный короб 1, полуцилиндрическое основание 2 для организации газовой подушки и струйной обдувки, подставки 3, укрепленные на внутренней поверхности полуцилиндрического основания 2. Подставки 3 располагают на полуцилиндрическом основании двумя рядами с расстоянием между рядами, определяемым диапазонами центральных углов 20-170°. Центральный угол образован радиусами поперечного сечения нагреваемого изделия 4, продолженными через центры поперечных сечений подставок. Рабочие диапазоны центральных углов 20-170° подтверждены экспериментально.

Цри величине центрального угла меньше 20° теряется устойчивость системы цилиндрическое изделие - подставки. Если угол больше 170°, изделие не удерживается подставками и проскакивает вниз.

Технология способа заключается в следующем.

Подогретый газ вводится в приемный короб 1, равномерно распределяясь по объему короба. Далее подогретый газ проходит через полуцилиндрическое перфорированное основание 2. Образуемый при прохождении газа через основание 2 струйный газовый поток обтекает нагреваемое цилиндрическое изделие 4 с двух сторон. Процесс термической обработки цилиндрических изделий включает два периода: период термообработки изделий в статическом состоянии, когда изделия находятся на подставках 3 полуцилиндрического основания 2 (фиг. 1), и период нахождения изделий во взвешенном состоянии, во время которого совмеш,ается процесс термообработки изделий с их транспортировкой (фиг. 2). Во втором периоде газ подается через перфорированное полуцилиндрическое основание 2 под давлением, достаточным для подъема цилиндрического изделия над основанием. При этом затрачивается значительное количество энергии. Однако период нахождения изделия во взвешенном состоянии длится 16-20 с, т. е. столько времени, сколько необходимо для включения и вывода на стационарный режим дополнительного вентилятора для создания требуемого давления под полуцилиндрическим перфорированным основанием, вывода изделий на газовую подушку и их продвижения вдоль печи.

Время разгона дополнительного вентилятора ориентировочно может быть определено по управлению

Nnt,, /ЧОиом,

где Nn inU - затрачиваемая электродвигателем энергия за время пуска;

;„- пусковая сила тока электродвигателя, равная пятикратной номинальной силе тока; и - напряжение электротока; tn - время разгона электродвигателя;/ - момент инерции крыльчатки

вентилятора;

с ;11ом- номинальная частота враш.ения электродвигателя. При расчете по приведенному уравнению /„ 6 с. По опытным данным 1„ 6-7 с. После выведения цилиндрического изделия во взвешенное состояние его транспортируют вдоль печи (сушила) на газовой подушке, например при наклоне полуцилиндрического основания под действием,горизонтальной составляющей силы тяжести. Опытные данные показывают, что при угле наклона основания в 1° времени 9 с достаточно для прохождения цилиндрическим изделием пути, равного 1 м (принятый шаг периода). Суммарное время второго периода в этом случае 16 с. При угле наклона основания 0,5° время прохождения изделием пути в 1 м увеличивается до 13 с, а суммарное время второго периода - до 20 с.

Период термообработки цилиндрических изделий в статическом состоянии, для которого расход подогретого газа, обтекаюш.его цилиндрического изделия, рассчитывается только из условий теплопередачи от газа к поверхности изделий, обеспечивается постоянно работающим основным вентилятором. Относительная доля продолжительности этого периода в суммарном времени на процесс очень значительна, что видно из приводимых примеров.

Для процесса сушки керамических дренажньЕх труб с rf 50 мм и длиной 0,33 м (глина Азерисского месторождения) суммарное время сушки 160 мин. Время периода термообработки труб в статическом состоянии (трубы находятся на подставках) 185 с, время термообработки и транспорта труб на газовой подушке 20 с, а суммарное время нахождения труб на газовой подушке 10,5 мин или примерно 1/15 от общего времени сушки. Остальное время - 149,5 мин или 14/15 от общего времени сушки приходится на периоды, когда трубы находятся в статическом состоянии.

Формула изобретения

. Способ термообработки керамических изделий путем подвода к изделиям теплоносителя под давлением, обжига изделий совместно с транспортированием их во взвешенном состоянии, отличающийся тем, что, с целью экономии энергии, термообработку

изделий осуществляют, чередуя период статического и взвешенного состояний, причем продолжительность последнего 16-20 с. 2. Устройство для термообработки керамических изделий, содержащее камеру для подвода теплоносителя с перфорированным основанием, отличающееся тем, что, с целью

экономии энергии при термообработке цилиндрических изделий, перфорированное основание выполнено полуцилиндрическим и снабжено рядами подставок для изделий, расположенных по образующим симметрично относительно продольной оси под углом 20-170°.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки изделий и устройство для его осуществления | 1987 |

|

SU1448185A1 |

| Устройство для нагрева труб на газовой подушке | 1984 |

|

SU1257106A1 |

| Мобильный комплекс по переработке промышленных нефтесодержащих отходов с помощью метода термической десорбции | 2021 |

|

RU2782208C1 |

| Туннельная печь для термообработки изделий из порошка | 1981 |

|

SU989288A1 |

| СПОСОБ ПРОИЗВОДСТВА ГЛИНЯНОГО КИРПИЧА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2031890C1 |

| СПОСОБ ТЕРМООБРАБОТКИ ЛИФТОВЫХ ТРУБ ТИПА "ТРУБА В ТРУБЕ" | 2012 |

|

RU2479647C1 |

| ОГНЕУПОРНАЯ ПОДСТАВКА ДЛЯ ОБЖИГА КЕРАМИЧЕСКИХ РАДИОДЕТАЛЕЙ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2079470C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИИМИДНОЙ ПЛЕНКИ | 1992 |

|

RU2065457C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БОМЗ-ПОДСТАВОК ДЛЯ ОБЖИГА СТЕКЛОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2016 |

|

RU2634771C1 |

| Газовый затвор для проходных термических печей | 1978 |

|

SU773101A1 |

Изобретение направлено на повышение экономичности процесса термообработки керамических изделий, например цилиндрических, за счет чередования обжига в статическом состоянии и во взвешенном, причем продолжительность последнего составляет 16-20 с. Устройство для термообработки изделий содержит камеру для подвода теплоносителя с перфорированным полуцилиндрическим основанием 2. На основании размещены рядами по образуюшим симметрично относительно продольной оси под углом 20-170° подставки 3 для изделий. Во время обработки в статическом состоянии изделия находятся на подставках. Во втором периоде газ подается через перфорированное осно(Л вание 2 под давлением, достаточным для подъема изделия над основанием. 2 с. п. ф-лы 2 ил. го О5 00 СО Ю Ю

4

фиг. 2

| СПОСОБ НЕПРЕРЫВНОГО ФОРМИРОВАНИЯ КОМПОЗИТА НА ОСНОВЕ СМОЛЫ, АРМИРОВАННОЙ ВОЛОКНОМ (ВАРИАНТЫ) | 1993 |

|

RU2112646C1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Контрольный висячий замок в разъемном футляре | 1922 |

|

SU1972A1 |

Авторы

Даты

1986-11-07—Публикация

1985-01-09—Подача