х 1C

Изобрегение относится к обработке металлов давлением, а именно к способам из гч)товления поковок дисков.

Цель инобротепия -- новышение качества поковок путем но.чучения улучшенной структуры.

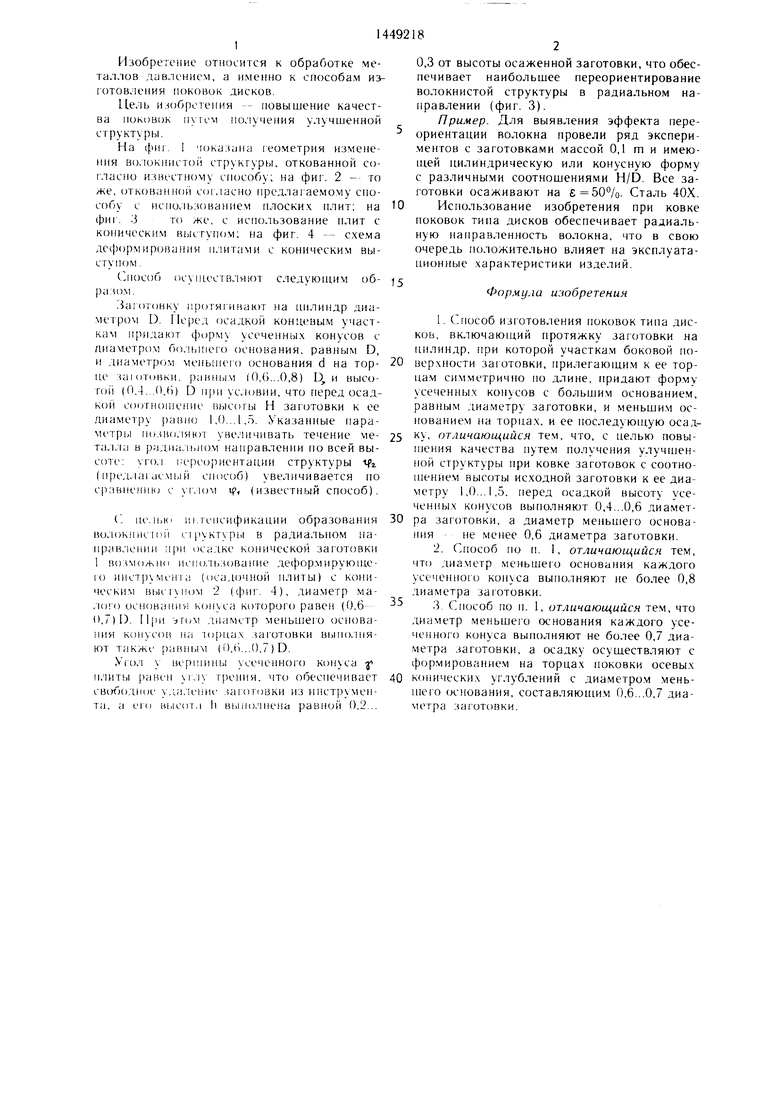

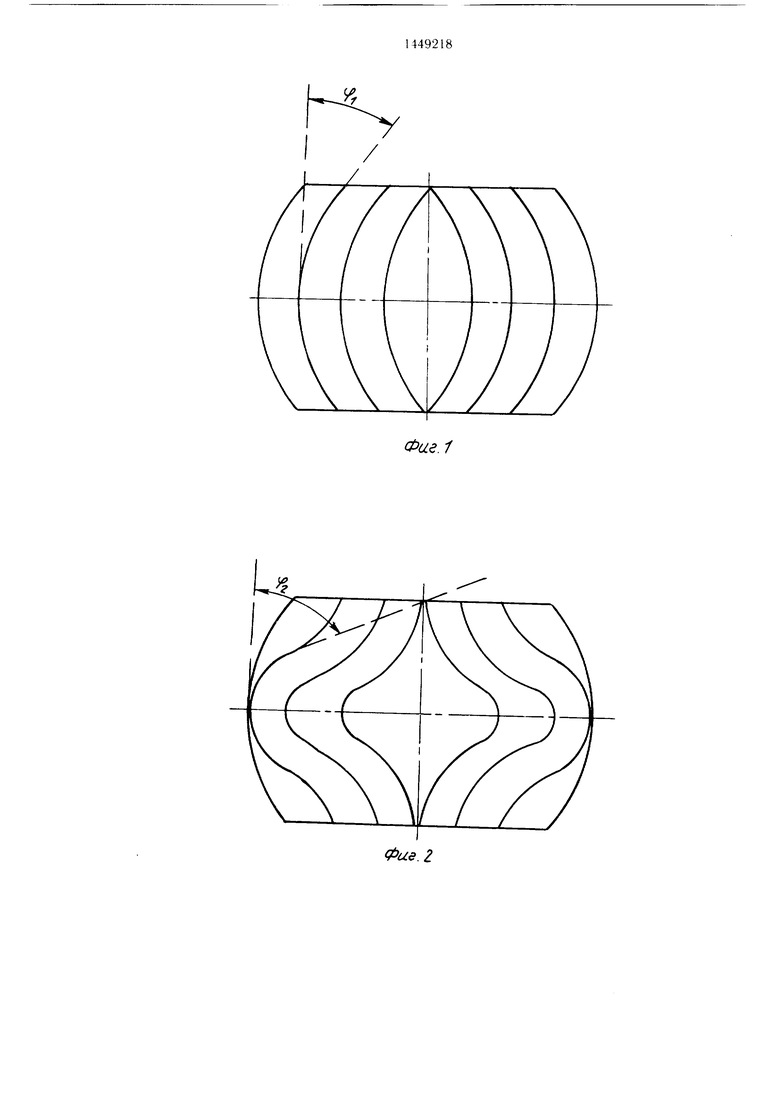

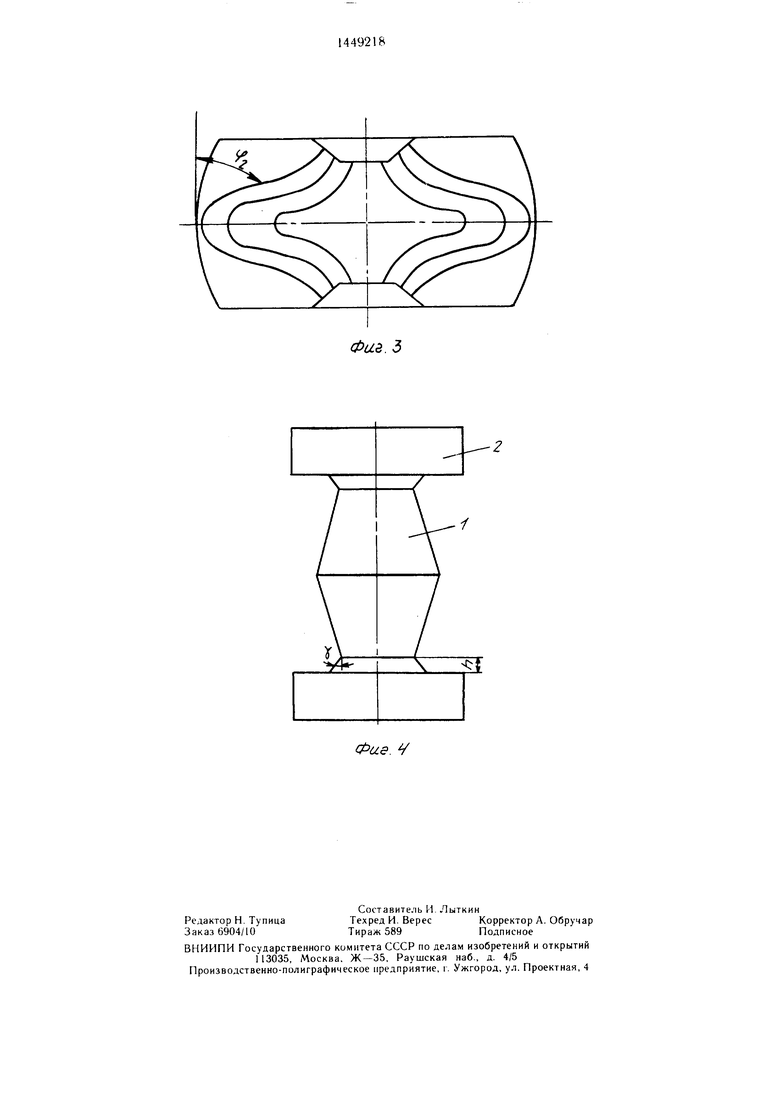

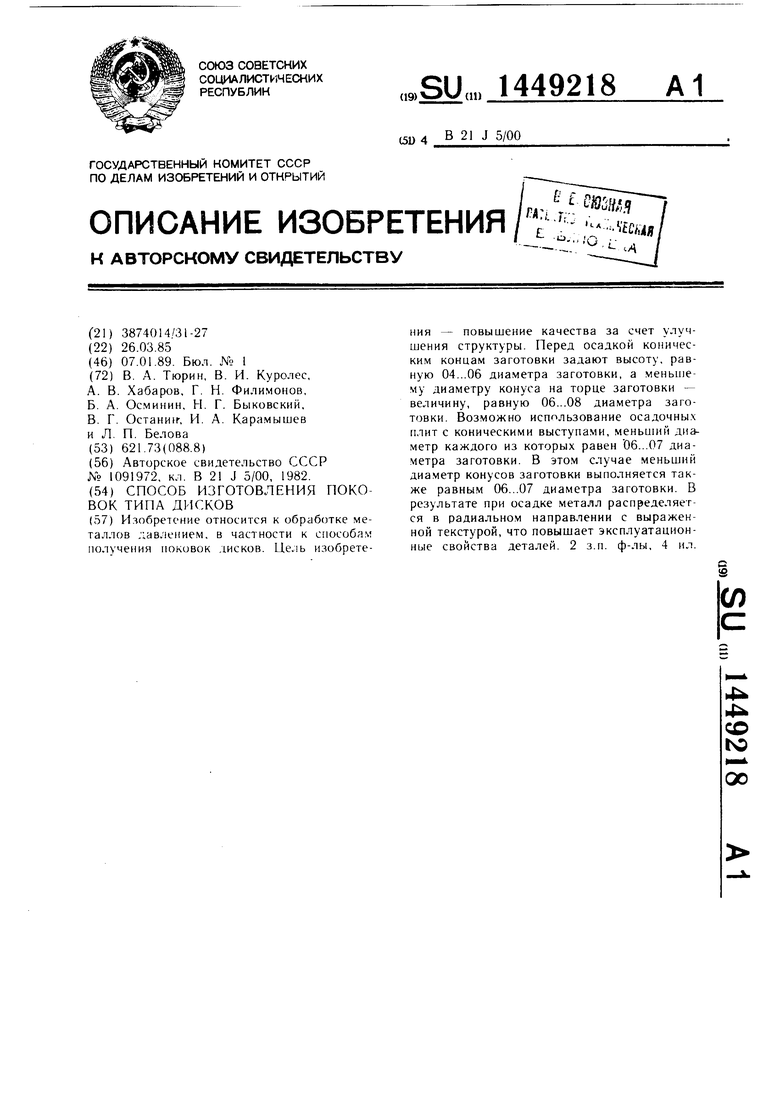

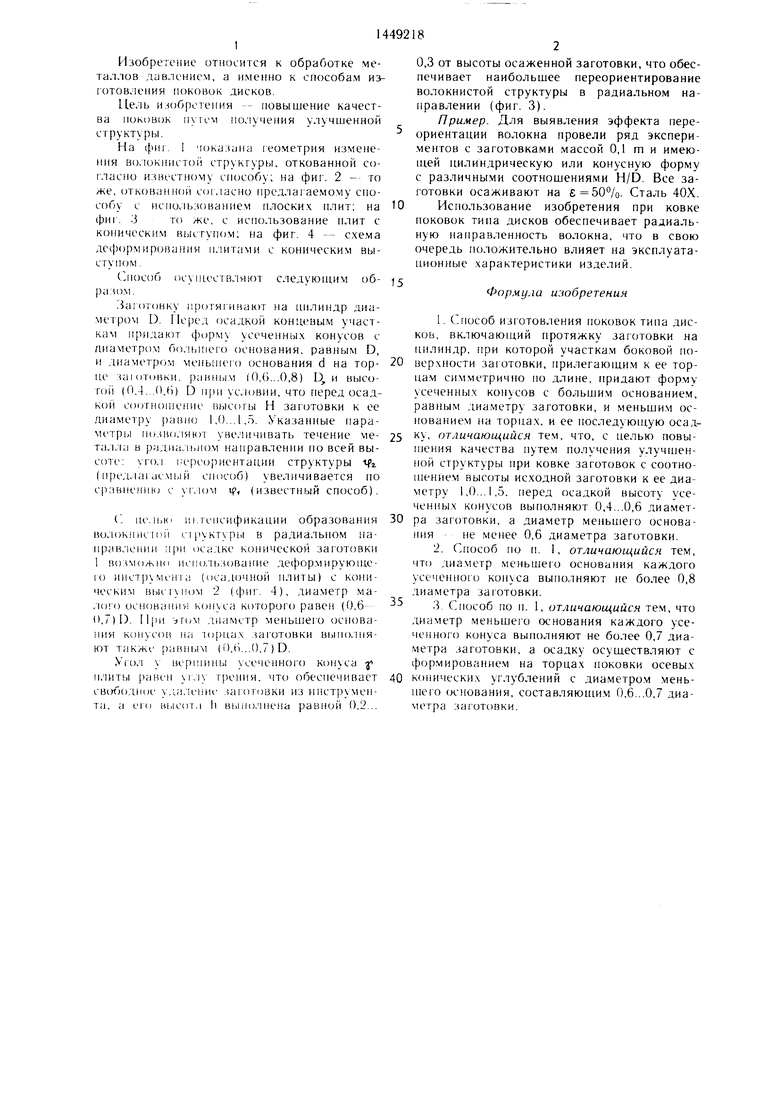

На фиг. 1 юказана геометрия изменения B(xioKinicToii структуры, откованной согласно известному сгюсобу; на фиг. 2 - то же, откованной согласно предлагаемо.му способу с использованием плоских плит; па фиг. 3 то же, с использование плит с копическим выступом; на фиг. 4 - с.хема деформирования плитами с коническим выступом.

(дюсоб осуществляют следуюпщм об- )азом.

Заготовку протягивают на цилиндр диа- мегром D. Перед осадкой концевым участкам )идакп форму усеченных конусов с диаметро.м большего основания, равным D, и диаметром мепьгнего основания d на тор- не заютовки. ранн1 1.м (0,6...0,8) D и высо- гой ((1,4...(),(i) D условии, что перед осадкой С()г)тнои1ение г ысогы Н заготовки к ее диаметру равно 1,0...1,5. Указанные пара- метр1,1 п()31)ляют увеличивать течение ме- тал,1а в радиально.м направлении но всей высоте: УГОЛ г:ерсориентации структуры tfi (11)едла1 ас.11)|й С1П)С{.)6) увеличивается по с|1:)внеш1К) с углом ц (известпый способ).

С, iKMiiKi ш.генсификапии образования волоки ис11ч | сгруктуры в радиальном направлении ii()n осадке конической заготовки 1 возмо/кн(1 испо.чьзование де({юрмируюн1е- к) инструмента (осадочной плиты) с Koini- ческим BiiiciynoM 2 ((|)иг. 4), диаметр ма- ,1ог() основания конуса KOTcjporo равен (0,6 0,7)D. При зго .гиамстр меньнгего основания конусов на юрца.х .заготовки выно.шя- ют также равным 10,(i...(),7) D.

У(Ч), 1 верпгины усеченного конуса - плиты равс н углу трения, что обеспечивает св1юодн()е удаление .аготовки из инструмента, а его Bbicor.i li выно.чпена равной 0,2...

5

0 5

0

0

5

0,3 от высоты осаженной заготовки, что обеспечивает наибольшее переориентирование волокнистой структуры в радиа тьном направлении (фиг. 3).

Пример. Для выявления эффекта переориентации волокна провели ряд экспери- .ментов с заготовками массой 0,1 m и имеющей цилиндрическую или конусную форму с различными соотношениями H/D. Все заготовки осаживают на 50%. Сталь 40Х.

Иснользование изобретения при ковке поковок типа дисков обеспечивает радиальную направленность волокна, что в свою очередь положительно влияет на эксплуатационные характеристики изделий.

Формула изобретения

1. Способ изготовления поковок типа дисков, включаю Г1ИЙ протяжку заготовки на цилиндр, при которой участкам боковой но- верхности заготовки, прилегаюшим к ее торцам симметрично но длине, придают форму усеченных конусов с большим основанием, равным диаметру заготовки, и меньши.м основанием на торцах, и ее носледующую осадку, отличающийся тем, что, с целью повы- качества нутем получения улучшенной структуры при ковке заготовок с соотно- гпением высоты ис.ходной заготовки к ее диаметру 1,0...1,5, перед осадкой высоту усе- ченпых конусов выполняют 0,4...0,6 диаметра заготовки, а диаметр меньшего основания не менее 0,6 диаметра заготовки.

2.Способ но п. 1, отличающийся тем, что диаметр меньшего основания каждого усеченною конуса выполняют не более 0,8 диаметра за1ютовки.

3.Снособ но н, 1, отличаюш,ийся тем, что диаметр меньшего основания каждого усеченного конуса выполняют не более 0,7 диаметра заготовки, а осадку осуществляют с формированием на торцах поковки осевы.х конически.ч углублений с диаметром меньшего основания, составляющим 0,6...0,7 диаметра заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ковки осесимметричных поковок | 1989 |

|

SU1639862A1 |

| Способ изготовления кольцевых поковок | 1988 |

|

SU1540917A1 |

| Способ обработки заготовок из сталей феррито-мартенситного класса | 1976 |

|

SU621757A1 |

| Способ ковки дисков | 1985 |

|

SU1260094A1 |

| Способ ковки в подкладных штампах поковок типа цилиндрических колес с ободом и ступицей | 1987 |

|

SU1542684A1 |

| Способ осадки поковок | 1988 |

|

SU1613233A2 |

| Способ ковки-протяжки | 1988 |

|

SU1620195A1 |

| Способ ковки крупных слитков | 1984 |

|

SU1323191A1 |

| Способ изготовления полых поковок | 1989 |

|

SU1650314A1 |

| Инструмент для поперечной разгонки | 1986 |

|

SU1398215A1 |

Изобретение относится к обработке металлов лавлеиием, в частности к способам получения поковок .тисков. Цель изобретения - повышение качества за счет улучшения структуры. Перед осадкой коническим концам заготовки задают высоту, равную 04...06 диаметра заготовки, а меньп1е- му диаметру конуса на торце заготовки - величину, равную 06...08 диаметра заготовки. Возможно исппльзование осадочны.х плит с коническими выступами, меньн1ий диаметр каждого из которых равен 06...07 диаметра заготовки. В этом случае меньший диаметр конусов заготовки выполняется также равным 06...07 диаметра заготовки. В результате при осадке металл распределяется в радиально.м направлении с выраженной текстурой, что повышает эксплуатационные свойства деталей. 2 з.п. ф-лы, 4 ил.

Фае. 1

Фае. 2

Фа&. 5

Фаа. У

| Способ изготовления поковок | 1982 |

|

SU1091972A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-01-07—Публикация

1985-03-26—Подача