-§1 Изобретение относится к обработке металлов цанлением и может испольэовано в матиностроении при производстве поховок типа дисков. Известен способ получения поковок типа дисков ковкой, включающий протяж ку и осадку,При этом путем пробежки получают промежуточную цилиндрическую заготовку Г 13. Недостатком известного способа является . существенная неравномерность общей степени деформации получаемых поковок в их объеме, а следовательно и неоднородность физико-механических свойств. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ изготовления поковокJ включающий протяжку заготовки и ее осадку, в котором при протяжке боковой поверхности заготовки придают вогнутую форму С23. Однако этот способ характеризуется невысоким качеством получаемых поковок. Цель изобретения - улучшение качества получаемых поковок за счет улучшения проработки структуры металла. Поставленная цель достигается тем что согласно способу изготовления поковок, включающему протяжку заготовки и ее осадку, при протяжке участкам боковой поверхности заготовки, прилегаюпдам к ее торцам, симметрично по Д-Пине пр1адашт коническую форму с размерами, определяемыми по выражениям DK DO- 2Ьк , гДе D. - наименьший диаметр заготовкки после протяжки; DQ диаметр исходной заготовки; L, длина конического участка заготовки; (. коэффициент трения I L суммарная длина двух конических участков заготовки после протяжки и недеформированной части заготовки, определяемая по выражению

1.

/. 2 i 1 атГ Щ

D

о

О

G, Q параметрыg определяемые соответственно по выражениям

G, Q - параметры, определяеьше

соответственно по выражениямG - 0,028+0,144 Я +0,579 ,082 Д,и.,

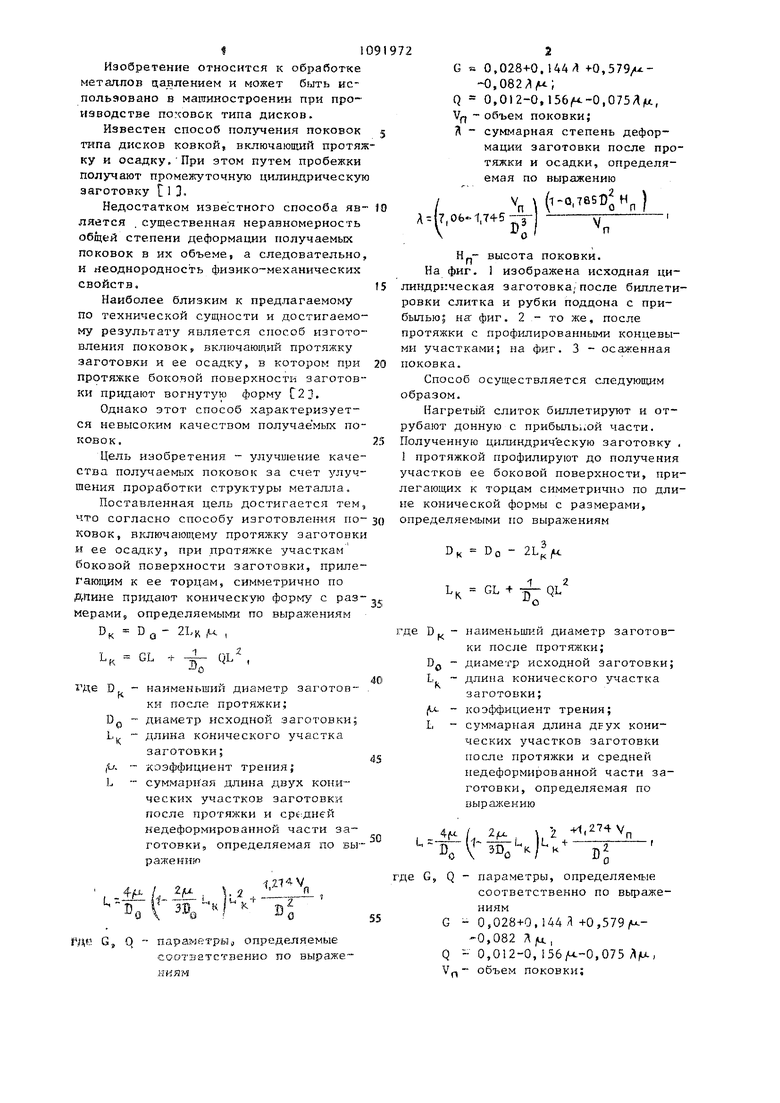

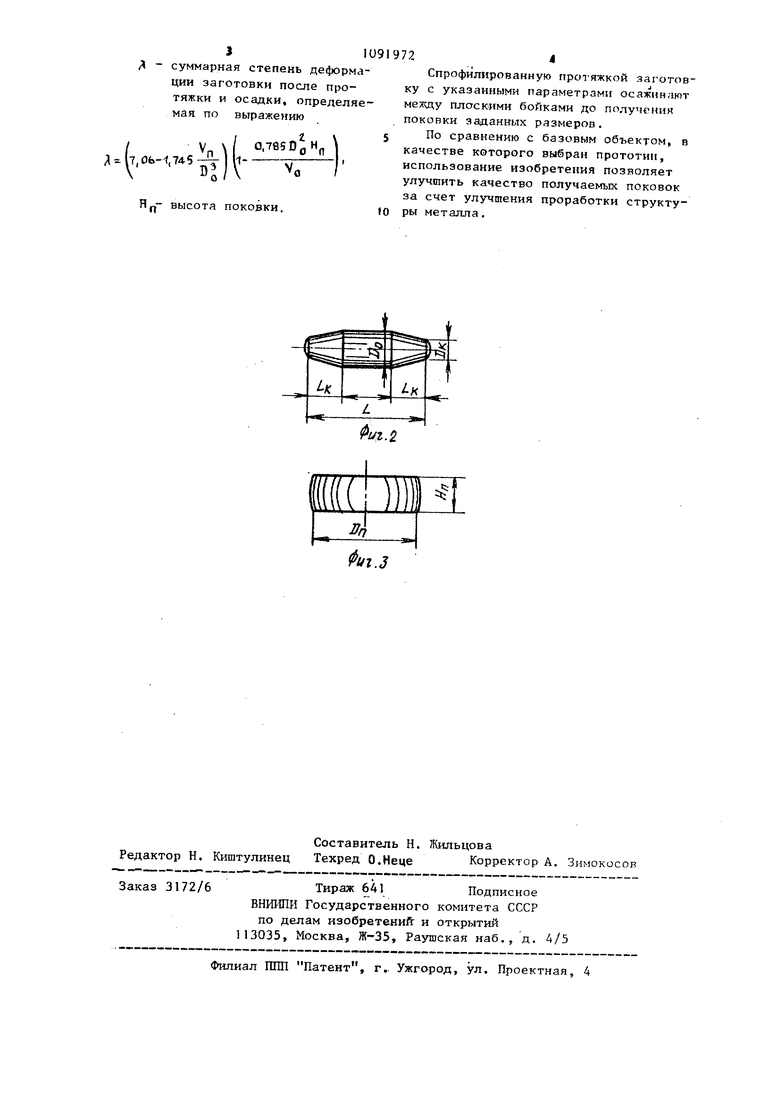

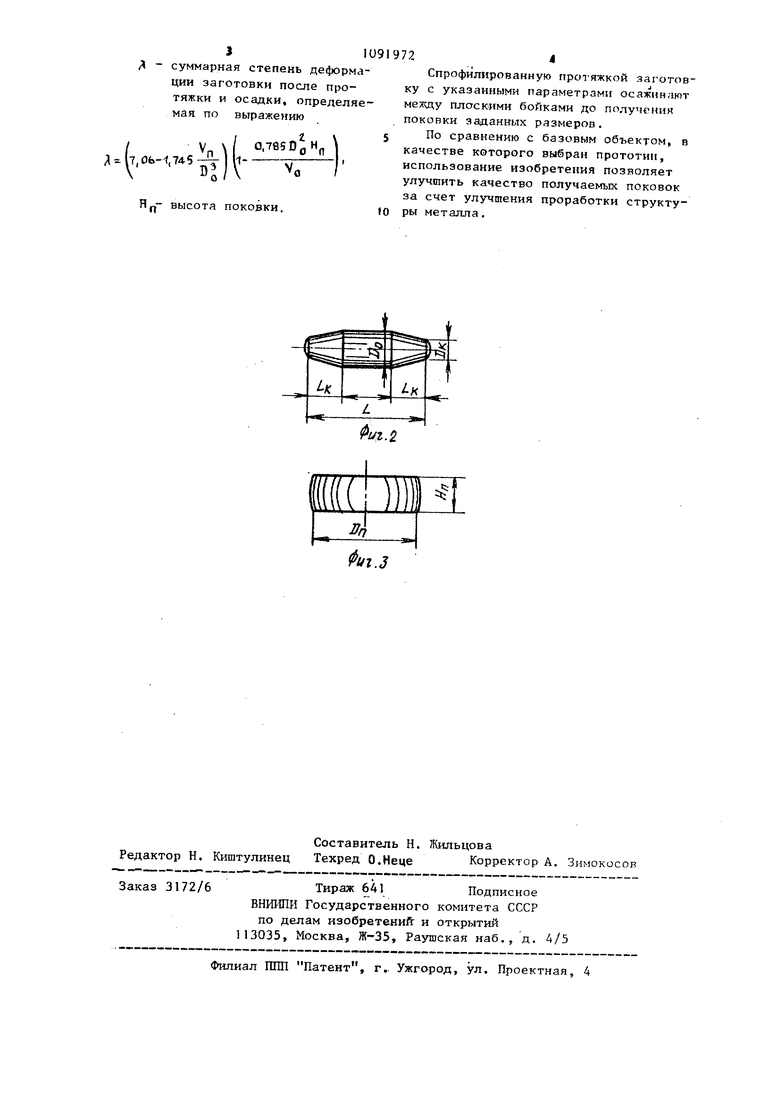

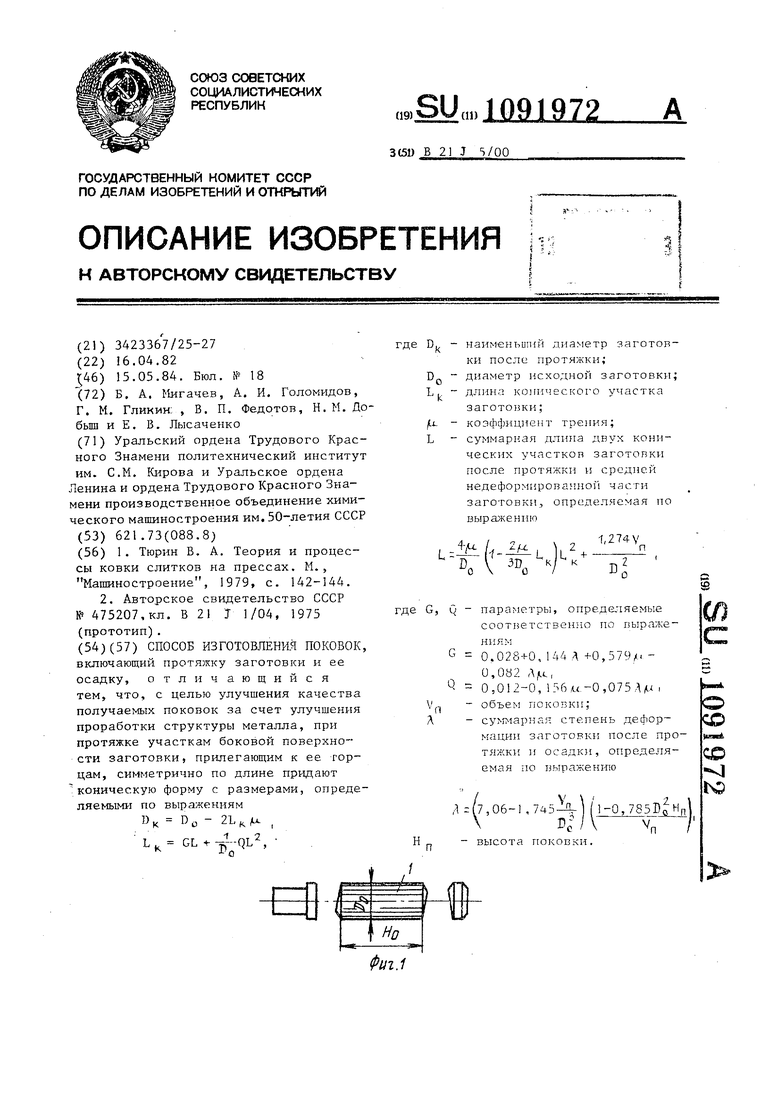

Q - 0,012-0, 156ДХ.-0,075 Д|и, VP, - объем поковки; 2 G « 0,028+0.144 -|-0,,082Я/и.; Q 0,012-0,156,|и.-0,075Д/и, Vfj объем поковки; К cy мapнaя степень деформации заготовки после протяжки и осадки, определяемая по выражению ,2 (l-Q,Te5t)Hj .I,Ob-1,745--у высота поковки. На фиг. 1 изображена исходная цидрическая заготовка/после биллетики слитка и рубки поддона с приью наг фиг. 2 - то же, после тяжки с профилированными концевыучастками; на фиг. 3 - осс1женная овка. Способ осуществляется следующим азом. Нагретый слиток биллетируют и отают донную с прибылыюй части. ученную цилиндрическую заготовку , ротяжкой профилируют до получения стков ее боковой поверхности, приаю1цих к торцам симметрично по дликонической формы с размерами, еделяемыми по выражениям D DO - 2L L, GL D., - наименьший диаметр заготовки после протяшки; Dp - диаметр исходной заготовки; L - длина конического участка заготовки; (U. - коэ4х|)ициент трения; Ь - суммарная длина двух конических участков заготовки после протяжки и средней недеформированной части заготовки, определяемая по выражению ,2 .274V, / 2#х I Г i I V о-Ч

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ковки дисков | 1982 |

|

SU1133012A1 |

| Способ ковки дисков | 1985 |

|

SU1260094A1 |

| Способ ковки заготовок | 1976 |

|

SU590058A1 |

| Способ протяжки заготовок | 1981 |

|

SU1006012A1 |

| Способ осадки поковок | 1973 |

|

SU498079A1 |

| Способ ковки прокатных валков в режиме упрочнение-регламентированная пауза-разупрочнение | 1986 |

|

SU1468635A1 |

| Способ протяжки заготовок круглого сечения | 1979 |

|

SU871957A1 |

| Способ ковки заготовок | 1981 |

|

SU1161219A1 |

| Способ ковки крупных слитков | 1984 |

|

SU1323191A1 |

| Кузнечный инструмент | 1982 |

|

SU1138220A1 |

СПОСОБ ИЗГОТОВЛЕНМ ПОКОВОК, включающий протяжку заготовки и ее осадку, отличающийся тем, что, с целью улучшения качества получаемых поковок за счет улучшения проработки структуры металла, при протяжке участкам боковой поверхности заготовки, прилегающим к ее горцам, симметрично по длине придают : коническую форму с размерами, определяемыми по выражениям Б D - 2Ък , GL P7QL -наименьший днаметр заготовгде Т) ки посла протяжки; -диаметр исходной заготовки; DO Lk -длина конического участка заготовки; -коэффициент трения; - L -суммарная длина двух конических участков заготовки после протяжки v средней недеформированно части заготовкИз определяемая по выражению 1, L-- ) 1 п эп S 2 0 D где G, Q - параметры, опреде.1яемь е соответственгю по выражениям G Q 0,028+0, 144 Д +0,579/- 0,082 A/Lt, 0,012-0, 136,и.-0,075Дм объем поковки; СО суммарная степень деформации заготовки после проlunrt со тяжки и осадки, определяемая по выражению -vj tsO Д :

МГГ)

Фиг. 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Тюрин В | |||

| А | |||

| Теория и процессы ковки слитков на прессах | |||

| М., Машиностроение, 1979, с | |||

| Рогульчатое веретено | 1922 |

|

SU142A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ ковки крупных слитков | 1973 |

|

SU475207A2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-05-15—Публикация

1982-04-16—Подача