оо

ГС

01

; Изобретение относится к обработке металлов давлением в частности при изготовлении поковок типа плит.

Целью изобретения является расширение технологических возможностей за счет увеличения ширины получаемых изделий.

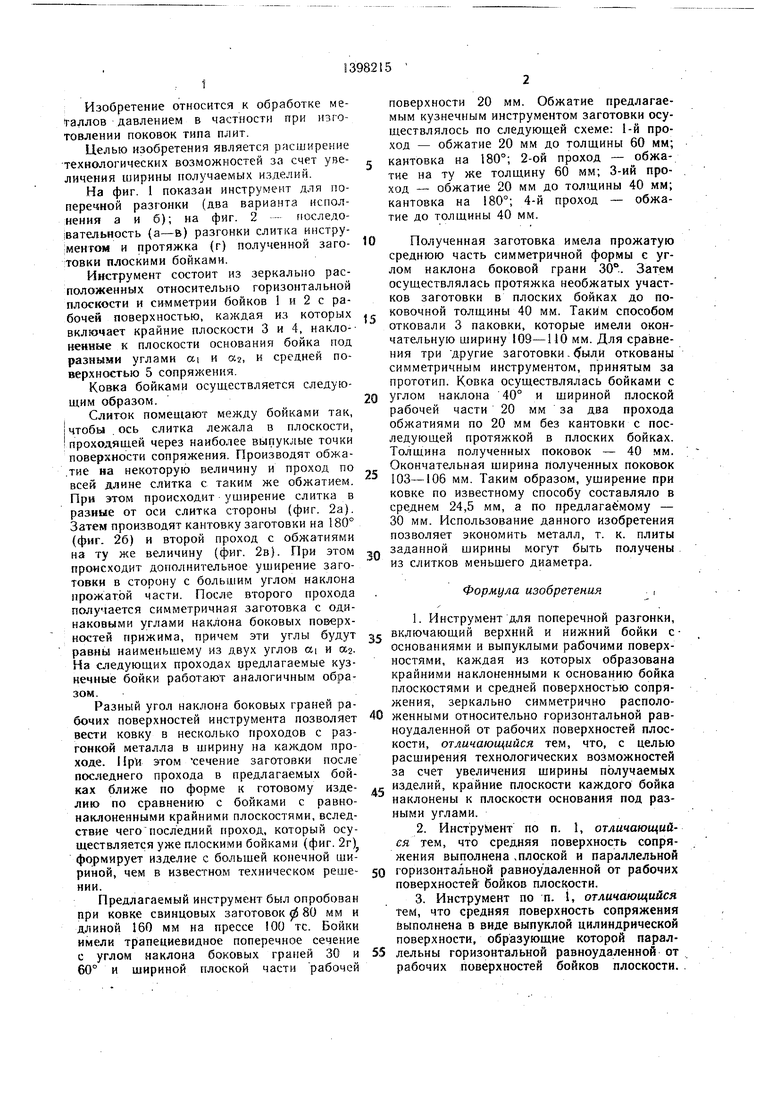

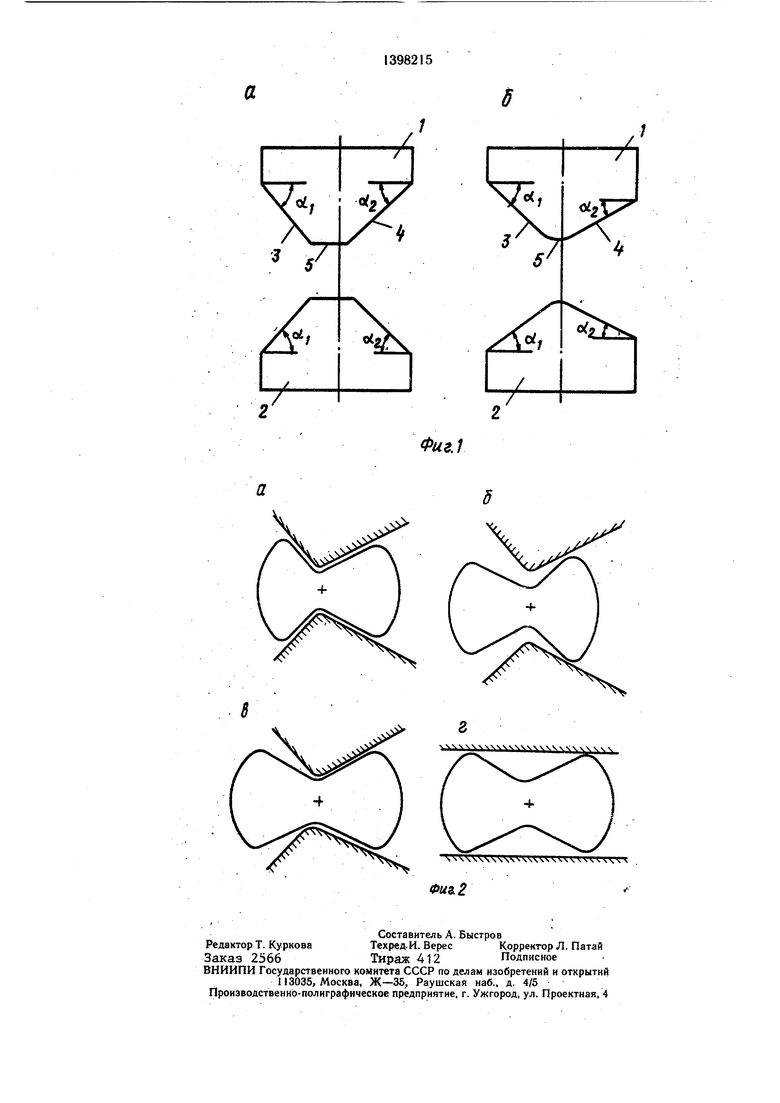

На фиг. I показан инструмент для поперечной разгонки (два варианта исполнения а и б); на фиг. 2 - гюследо- |вательность (а-в) разгонки слитка инстру- ;ментом и протяжка (г) полученной заготовки плоскими бойками.

Инструмент состоит из зеркально расположенных относительно горизонтальной плоскости и симметрии бойков 1 и 2 с рабочей поверхностью, каждая из которых включает крайние плоскости 3 и 4, накло-- кенные к плоскости основания бойка под разными углами а. и а, и средней поверхностью 5 сопряжения.

Ковка бойками осуществляется следующим образом.

Слиток помещают между бойками так, чтобы .ось слитка лежала в плоскости, проходящей через наиболее выпуклые точки поверхности сопряжения. Производят обжа- .тие на некоторую величину и проход по всей длине слитка с таким же обжатием. При этом происходит уширение слитка в разные от оси слитка стороны (фиг. 2а). Затем производят кантовку заготовки на 180° (фиг. 26) и второй проход с обжатиями на ту же величину (фиг. 2Б}. При этом происходит дополнительное уширение заготовки в сторону с большим углом наклона прожатой части. После второго прохода получается симметричная заготовка с одинаковыми углами наклона боковых поверхностей прижима, причем эти углы будут равны наименьшему из двух углов ai и а,. На следующих проходах иредлагаемые кузнечные бойки работают аналогичным образом.

Разный угол наклона боковых граней рабочих поверхностей инструмента позволяет вести ковку в несколько проходов с разгонкой металла в ширину на каждом проходе. При этом сечение заготовки после последнего прохода в предлагаемых бойках ближе по форме к готовому изделию по сравнению с бойками с равно- наклоненными крайними плоскостями, вследствие чего последний проход, который осуществляется уже плоскими бойками (фиг. 2г) формирует изделие с большей конечной ши- риной, чем в известном техническом решении.

Предлагаемый инструмент был опробован при ковке свинцовых заготовок 0 80 мм и длиной 160 мм на прессе 00 тс. Бойки имели трапециевидное поперечное сечение с углом наклона боковых граней 30 и 60° и шириной плоской части рабочей

5

поверхности 20 мм. Обжатие предлагаемым кузнечным инструментом заготовки осуществлялось по следующей схеме: 1-й проход - обжатие 20 мм до толщины 60 мм; кантовка на 180°; 2-ой проход - обжатие на ту же толщину 60 мм; 3-ий проход - обжатие 20 мм до толщины 40 мм; кантовка на 180°; 4-й проход - обжатие до толщины 40 мм.

Полученная заготовка имела прожатую среднюю часть симметричной формы с углом наклона боковой грани 30°. Затем осуществлялась протяжка необжатых участков заготовки в плоских бойках до поковочной толщины 40 мм. Таким способом отковали 3 паковки, которые имели окончательную ширину 109-ПО мм. Для сравнения три Другие заготовки - ыли откованы симметричным инструментом, принятым за прототип. Ковка осуществлялась бойками с

0 углом наклона 40° и шириной плоской рабочей части 20 мм за два прохода обжатиями по 20 мм без кантовки с последующей протяжкой в плоских бойках. Толщина полученных поковок - 40 мм. Окончательная ширина полученных поковок

103-106 мм. Таким образом, уширение при ковке по известному способу составляло в среднем 24,5 мм, а по предлагаемому - 30 мм. Использование данного изобретения позволяет экономить металл, т. к. плиты

-K заданной ширины могут быть получены из слитков меньшего диаметра.

Формула изобретения,

1.Инструмент для поперечной разгонки, .с включающий верхний и нижний бойки соснованиями и выпуклыми рабочими поверхностями, каждая из которых образована крайними наклоненными к основанию бойка плоскостями и средней поверхностью сопряжения, зеркально симметрично располо0 женными относительно горизонтальной равноудаленной от рабочих поверхностей плоскости, отличающийся тем, что, с целью расширения технологических возможностей за счет увеличения ширины получаемых

.„ изделий, крайние плоскости каждого бойка наклонены к плоскости основания под разными углами.

2.Инструмент по п. 1, отличающийся тем, что средняя поверхность сопряжения выполнена , плоской и параллельной

0 горизонтальной равноудаленной от рабочих поверхностей бойков плоскости.

3.Инструмент по п. 1, отличающийся тем, что средняя поверхность сопряжения быполнена в виде выпуклой цилиндрической поверхности, образующие которой парал5 лельны горизонтальной равноудаленной от рабочих поверхностей бойков плоскости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ковки крупных слитков | 1984 |

|

SU1323191A1 |

| СПОСОБ КОВКИ КРУПНЫХ КУЗНЕЧНЫХ СЛИТКОВ | 1992 |

|

RU2009753C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК | 2011 |

|

RU2457061C1 |

| Способ ковки-протяжки | 1988 |

|

SU1620195A1 |

| Способ получения крупных поковок | 1978 |

|

SU795691A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК И КОВОЧНЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2288065C2 |

| Способ ковки поковок типа штамповых кубиков | 1986 |

|

SU1424926A1 |

| Способ ковки поковок типа кубиков | 1987 |

|

SU1442318A1 |

| Способ ковки слитков и устройство для его осуществления | 1985 |

|

SU1303238A1 |

| Устройство для поперечной разгонки слитка | 1980 |

|

SU867502A1 |

Изобретение относится к обработке металлов давлением, в частности к изготовлению поковок- типа плит. Цель изобретения - расширение технологических возможностей за счет увеличения ширины получаемых изделий. Разгонка слитка осуществляется бойками с выпуклыми рабочими поверхностями, зеркально расположенными относительно горизонтальной плоскости симметрии. Рабочая поверхность каждого бойка образована двумя крайними плоскими участками и поверхностью их сопряжения. Благодаря различным углам наклона крайних участков к основанию бойка при разгонке слитка с последующим поворотом его на 180° и повторной разгонке получается симметричная заготовка для протяжки плоскими бойками. При этом процесс разгонки интенсифицируется, и поковка плас- тинь имеет большую шириц, чем при ков- ке бойками с одинаковыми углами накло- .на крайних участков. 2 з. п. ф-лы, 2 и.п. g

Фиг. 1

Авторы

Даты

1991-06-15—Публикация

1986-10-20—Подача