ИчоОретеине (тгносится к автомати- ческо11 сварке преимущественно не- планящимися электрода с применение присадочной проволоки и может быть использовано в машиностроении и других областях промыиитенности.

Цель изобретения - улучшение формирования корня шва при однопроходной сварке на весу и исключение про- жогов, непроваров и каплевидного проплава.

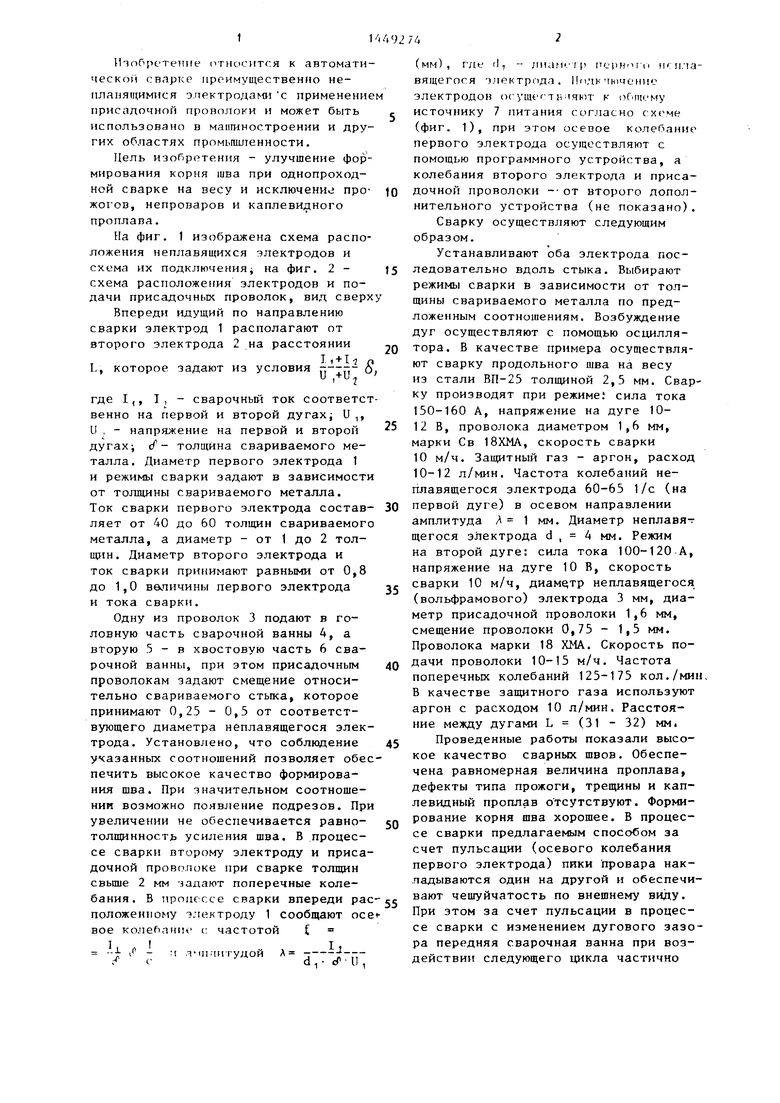

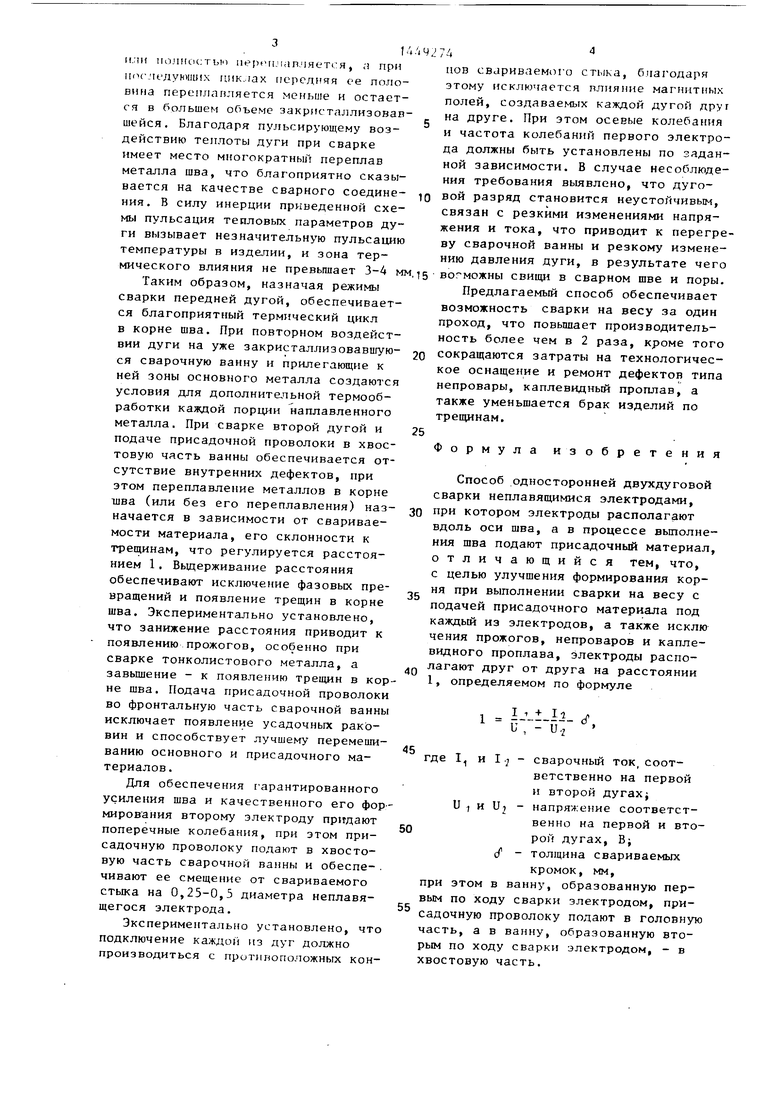

На фиг. 1 изображена схема расположения неплавящихся электродов и схема их подключения на фиг. 2 - схема расположения электродов и подачи присадочных проволок, вид сверх

Впереди идущий по направлению сварки электрод 1 располагают от второго электрода 2 на расстоянии

li+ll п

L, которое задают из условия ---- ()

и ,+и

где I,, I, - сварочный ток соответственно на первой и второй дугах U, и , - напряжение на первой и второй дугах; (f - толщина свариваемого металла. Диаметр первого электрода 1 и режимы сварки задают в зависимости от толщины свариваемого металла. Ток сварки первого электрода состав- ляет от 40 до 60 толищн свариваемого металла, а диаметр - от 1 до 2 толщин. Диаметр второго электрода и ток сварки принимают равными от 0,8 до 1,0 величины первого электрода и тока сварки.

Одну из проволок 3 подают в головную часть сварочной ванны 4, а вторую 5 - в хвостовую часть 6 сварочной ванны, при этом присадочным проволокам задают смещение относительно свариваемого стыка, которое принимают 0,25 - 0,5 от соответствующего диаметра неплавящегося электрода. Установлено, что соблюдение усазанных соотношений позволяет обеспечить высокое качество формирования шва. При значительном соотношении возможно появление подрезов. При увеличении не обеспечивается равно- толщинность усиления шва. В процессе сварки второму электроду и присадочной проволоке при сварке толщин свьпие 2 мм задают поперечные колебания. В пропоссе сварки впереди рас положенному электроду 1 сообщают oce вое колебание с частотой f

Ai ,. 1

;i лмпггитудой

d 1 d и ,

(мм), где (1, - /iHciM . ip rifiiBin ci nfii. ia вящегося з.чектрсща . Пп.чк чкщенис электродов ос ущегтБ ьчют к пОпи му источнику 7 питания согласно с;хеме (фиг. 1), при этом осевое колебание первого электрода осуществляют с помощью программного устройства, а колебания второго электрода и присадочной проволоки -от второго дополнительного устройства (не показано).

Сварку осуществляют следующим образом.

Устанавливают оба электрода последовательно вдоль стыка. Выбирают режимы сварки в зависимости от толщины свариваемого металла по предложенным соотношениям. Возбуждение дуг осуществляют с помощью осциллятора. В качестве примера осуществляют сварку продольного шва на весу из стали ВП-25 толщиной 2,5 мм. Сварку производят при режиме: сила тока 150-160 А, напряжение на дуге 10- 12 В, проволока диаметром 1,6 мм, марки Св 18ХМА, скорость сварки 10 м/ч. Защитный газ - аргон, расход 10-12 л/мин. Частота колебаний неплавящегося электрода 60-65 1/с (на первой дуге) в осевом направлении амплитуда Л 1 мм. Диаметр неплавя-г щегося электрода d , 4 мм. Режим на второй дуге: сила тока 100-120 А, напряжение на дуге 10 В, скорость сварки 10 м/ч, диаме;тр неплавящегося (вольфрамового) электрода 3 мм, диаметр присадочной проволоки 1,6 мм, смещение проволоки 0,75 - 1,5 мм. Проволока марки 18 ХМА. Скорость подачи проволоки 10-15 м/ч. Частота поперечных колебаний 125-175 кол./ми В качестве защитного газа используют аргон с расходом 10 л/мин. Расстояние между дугами L (31 - 32) мм.

Проведенные работы показали высокое качество сварных швов. Обеспечена равномерная величина проплава, дефекты типа прожоги, трещины и каплевидный проплав отсутствуют. Формирование корня шва хорошее. В процессе сварки предлагаемым способом за счет пульсации (осевого колебания первого электрода) пики провара накладываются один на другой и обеспечивают чешуйчатость по внешнему виду. При этом за счет пульсации в процессе сварки с изменением дугового зазора передняя сварочная ванна при воздействии следующего цикла частично

14. j42

или иолнистыо пе1пм1лап,чяется, ;j при п н-ледую1Ш1х циклах передняя ее половина переплапляется меньше и остается в большем объеме закристаллизовавшейся. Благодаря пульсирующему воз- действию теплоты дуги при сварке имеет место многократньи переплав металла шва, что благоприятно сказывается на качестве сварного соедине- ,„ ния, В силу инерции приведенной схемы пульсация тепловых параметров дуги вызывает незначительную пульсацию температуры в изделии, и зона термического влияния не превышает 3-4 мм,,5

Таким образом, назначая режимы сварки передней дугой, обеспечивается благоприятный термический цикл в корне шва. При повторном воздействии дуги на уже закристаллизовавшуюся сварочную ванну и прилегающие к ней зоны основного металла создаются условия для дополнительной термообработки каждой порции Наплавленного металла. При сварке второй дугой и 25 подаче присадочной проволоки в хвостовую часть ванны обеспечивается отсутствие внутренних дефектов, при этом переплавление металлов в корне шва (или без его переплавления) наз- ,п начнется в зависимости от сваривае- мости материала, его склонности к трещинам, что регулируется расстоянием 1. Выдерживание расстояния обеспечивают исключение фазовых превращений и появление трещин в корне шва. Экспериментально установлено, что занижение расстояния приводит к появлению прожогов, особенно при сварке тонколистового металла, а завьш1ение - к появлению трещин в кор- не шва. Подача присадочной проволоки во фронтальную часть сварочной ванны сключает появление усадочных ракоин и способствует лучшему перемешианию основного и присадочного маериалов .

Для обеспечения гарантированного силения шва и качественного его форирования второму электроду придают оперечные колебания, при этом при- ° адочную проволоку подают в хвостоую часть сварочной ванны и обеспе- . ивают ее смещение от свариваемого тыка на 0,25-0,5 диаметра неплавяегося электрода.

Экспериментально установлено, что одключение каждой из дуг должно роизводиться с противоположных кон35

к ч ви ла 1,

45

55

гд

при вым сад час рым хво

,„ ,,5

25 ,п

5

НОВ свариваемого стыка, благодаря этому исключается плияние магнитных полей, создаваемых каждой дугой друг на друге. При этом осевые колебания и частота колебаний первого электрода должны быть установлены по заданной зависимости. В случае несоблюдения требования выявлено, что дуговой разряд становится неустойчивым, связан с резкими изменениями напряжения и тока, что приводит к перегреву сварочной ванны и резкому изменению давления дуги, в результате чего вогможны свищи в сварном шве и поры.

Предлагаемый способ обеспечивает возможность сварки на весу за один проход, что повьщ1ает производительность более чем в 2 раза, кроме того сокращаются затраты на технологическое оснащение и ремонт дефектов типа непровары, каплевидный проплав, а также уменьшается брак изделий по трещинам.

Формула изобретения

Способ односторонней двухдуговой сварки неплавящимися электродами, при котором электроды располагают вдоль оси шва, а в процессе вьтолне- ния щва подают присадочный материал, отличающийся тем, что, с целью улучшения формирования корня при выполнении сварки на весу с подачей присадочного материала под каждый из электродов, а также исклю чения прожогов, непроваров и каплевидного проплава, электроды располагают друг от друга на расстоянии 1, определяемом по формуле

1

I Ii

и

(f.

25 ,п

°

45

5

где 1 и I.; - сварочный ток, соответственно на первой и второй дугахJ

и 1 и Uj - напряжение соответственно на первой и второй дугах. В; (f - толщина свариваемых

кромок, мм,

при этом в ванну, образованную первым по ходу сварки электродом, присадочную проволоку подают в головную часть, а в ванну, образованную вторым по ходу сварки электродом, - в хвостовую часть.

51 4 9; 7A6

2, Г.посоГ) по п. 1, о т л и ч а ю-к э.пектролу гооСча-лст 1, севые олеПа- щ и и с я TtM, что, с целью форми-ния с частотой 1 ,, Л 1/, и .чми.читу- ровэния гава с чешуйчатой поверхностьюдой ,/(, 1,, где cJ , - диаметр нерасположенному первым по ходу свар- 5плавящегося ч; ектрода, «тм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2089364C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ | 1993 |

|

RU2049620C1 |

| Способ сварки трехфазной дугой | 1990 |

|

SU1712093A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ В ИНЕРТНЫХ ГАЗАХ СТЫКОВЫХ СОЕДИНЕНИЙ РАЗНОРОДНЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2006 |

|

RU2357841C2 |

| Способ получения образца с дефектами сварки | 1988 |

|

SU1611653A1 |

| Способ сварки плавлением стыковых соединений | 1980 |

|

SU899296A1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2017 |

|

RU2650463C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ АРГОНОДУГОВОЙ СВАРКИ ТРУБ ИЗ СТАЛИ АУСТЕНИТНОГО КЛАССА | 2004 |

|

RU2294822C2 |

| Способ сварки неповоротных стыков частей магистрального трубопровода (варианты) | 2017 |

|

RU2696629C2 |

| СПОСОБ ИМПУЛЬСНО-ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ АЛЮМИНИЕВЫХ СПЛАВОВ | 2013 |

|

RU2553769C2 |

Изобретение относится к автоматической сварке преимущественно не- гшавящимися электродами с присадочной проволокой и может быть использовано в машиностроении и других областях промышленности. Цель изобретения - улучшение формирования корня шва при однопроходной сварке на весу и исключение прожогов, непроваров и каплевидного проплава. .Неплавящиеся электроды 1 и 2 располагают один от другого на расстоянии L сГ(1 + + Ч) -(и, - и,), где I, и I/- сварочный ток соответственно на первой - ОАМИ мае- чьзоня су и я т ай и второй дугах, U, и U, - напряжение на первой и второй дугах; толщина свариваемого металла. Одну из проволок 3 подают в головную часть сварочной ванны 4 впереди расположенной дуги, а вторую проволоку 5 подают в хвостовую часть 6 сварочной ванны позади расположенной дуги В процессе сварки электроду 1. сообщают осевое колебание с частотой f 1,/сГ(1/с) и амплитудой и,, где d, - диаметр электрода 1. Подключение электродов 1, 2 к общему источнику питания 7 производят согласно схеме. При этом осевое колебание электрода 1 осуществляют с помощью программного устройства, а колебания электрода 2 и проволоки 5 - от второго дополнительного устройства. Вьщерживание расстояния между электродами обеспечивает исключение фазовых превращений и появление трещин в корне шва. 1 3.п. ф-лы, 2 ил. - - t ч . - с fS О) N0 ;

фиг. 2.

| СПОСОБ ДВУХДУГОВОЙ СВАРКИ С ПОДАЧЕЙ ПРИСАДОЧНОЙ ПРОВОЛОКИ МЕЖДУ ДУГАМИ | 0 |

|

SU351653A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-01-07—Публикация

1986-12-29—Подача