Изобретение относится к дуговой сварке, в частности к трехфазной сварке, и м6жет быть использовано для соединения деталей больших толщин в различных областях машиностроения..

Известен способ аргоно-дуговой сварки вольфрамовым электродом в режиме погруженной дуги. Способ применяют при толщине свариваемых кромок 4-8 мм. С увеличением толщины соединения применение технологии сварки погруженной дугой затруднено. Увеличение сварочного

тока до 600-650 А приводит к сильному кипению сварочной ванны и блужданию дуги по ее площади.

Известен способ сварки трехфазной дугой, при котором проплавление больших толщин (свыше 10 мм) выполняют неплавящимся вольфрамовым электродом с подачей присадочной проволоки, используют источники питания, обеспечивающие максимальное значение коэффициента токов 1,6-1,7 (отношение тока к среднему значению токов в электродах) и значение коэффициента токов в электродах 1,3-1,4 (отношение тока в первом электроде к току во втором электроде). При этом процесс выполняют при обратной последовательности чередования фаз, а электроды устанавливают в плоскости стыка.

Недостатком указанного способа является низкое качество соединений алюминиевых сплавов больших толщин (от 14-16 мм) из-за низкой устойчивости процесса и сильного разбрызгивания. Отсутствует стабильное фор|0|ирование по периметру шва.

Цель изобретения - повышение качества соединений алюминиевых сплавов больших толщин путем улучшения стабильности проплавления по периметру шва.

Это достигается тем, что в способе сварки трехфазной дугой неплавящймся электродом с подачей присадочной проволоки, при котором два электрода устанавливают в плоскости свариваемого стыка, процесс выполняют при обратной последовательности чередования фаз, а значения коэффициентов тока в изделии и тока в электродах выбирают от 1,5 до 1,7 и 1,1 до 1,5соответственно, на свариваемых кромках выполняют щелевую разделку шириной В d + 0,05Н, где d - диаметр электродной проволоки; Н - толщина свариваемых кромок и притуплением, равным 0,4 толщины свариваемых кромок, сварку ведут погруженной дугой с заглублением электрода на величину 0,,2 толщины свариваемых кромок, а присадочную проволоку подают в сварочную ванну между передним электродом и Дном ванны.

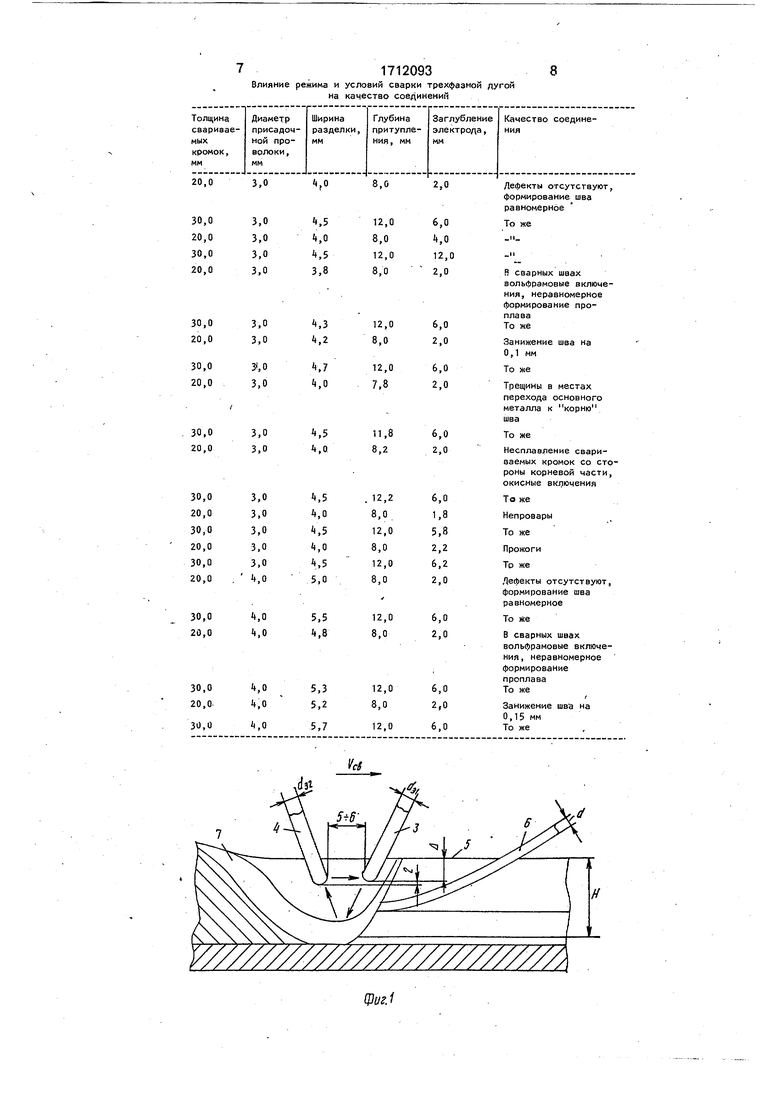

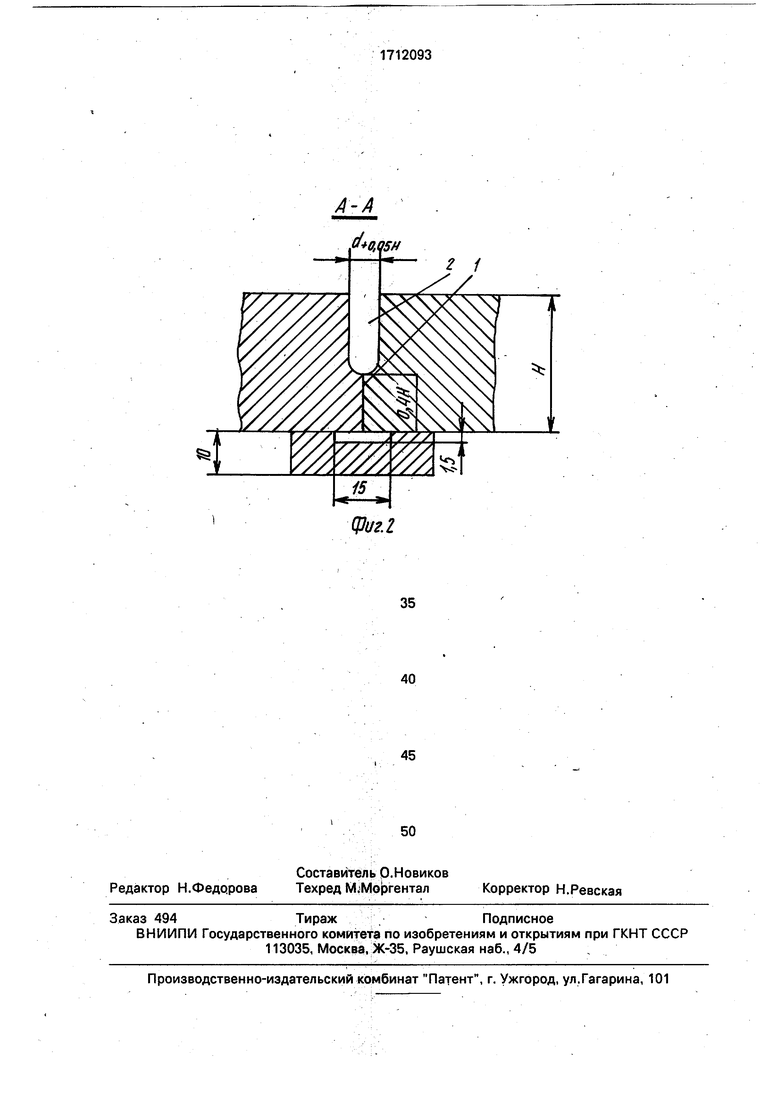

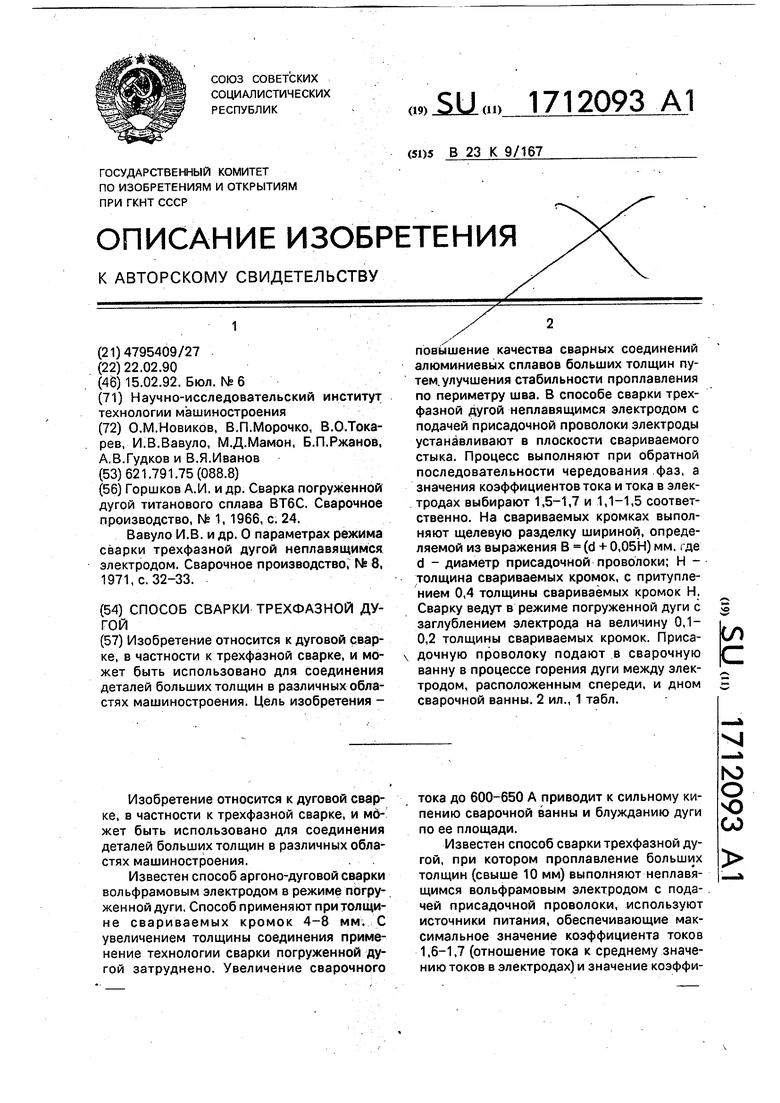

На фиг.1 показана схема горения трехфазной дуги при сварке с присадочным металлом неплавящимися погруженными электродами с превышением одного над другим и при обратной последовательности чередования фаз; на фиг.2 - разрез А-А на фиг.1 (подготовка свариваемых кромок под трехфазную сварку).

Способ состоит в подготовке щелевой и-образной разделки 1 свариваемых кромок шириной В, определяемой из выражения В (d + 0,05Н) мм, d - Диаметр присадочной проволоки, мм; Н - толщина свариваемых кромок, и притуплением 2 толщинбй 0,4 толщины Н свариваемых кромок для улучшения проплавляющей сНособности и стабилизации проплавления. Возбуждаются дуги между двумя наклонными неплавящимися электродами 3 и4, расположенными в плоскости стыка, и поверхностью изделия 5, Погружаются дуги ниже поверхности свариваемых деталей. Погружение дуг достигается постепенным опусканием вольфрамовых электродов между

свариваемыми кромками на глубину/ 0,10,2 от толщины кромок Н, подачи присадочной проволоки 6 в сварочную ванну 7 в процессе горения дуги между первым электродом 3, расположенным спереди, и дном сварочной ванны 7, сварки с обратной последовательностью чередования фаз на режиме, обеспечивающем коэффициенты тока в изделии и тока в электродах от 1,5 до 1,7 и от 1,1 до 1,5 соответственно.

Превышение первого электрода над вторым на 2 мм использовали для улучшения условий подачи присадочной проволоки. Вылет первого электрода из сопла устанавливали равным 20 мм, расстояние между электродами - 5-6 мм.

Расплавленный металл давлением дуг вытеснялся по сторонам сварочной ванны и по мере продвижения сварочной горелки переносился назад, образуя сварной шов. Сварку металла толщин Н 20-30 мм выполняли за один проход на подкладке. Для толщины 20 мм формировался стабильный проплав шириной 6-9 мм при высоте усиления 1,5 мм. Для толщины 30 мм формировалось усиление шва до 1-1,5 мм при его ширине 18-25 мм. Присадочная провблока подавалась в разделку кромок спереди сварочной ванны. Оптимальный диаметр проволоки 3 мм. Перед сваркой проволоку и свариваемые кромки очищали от окисной плены травлением и механическим путем (шабрением)..

Для увеличения глубины проплавления при минимальной ширине шва сварку выполняли при расположении электродов в

плоскости стыка, коэффициент Кт -| вы1эл

бирали максимальным 1,5-1,7, а коэффициент Кэ т больше единицы и 1,1-1,5. Для

стабильного переноса присадочного металла в сварочную ванну процесс выполняли при обратной последовательности чередования фаз, когда отдельные дуги горят против часовой стрелки в последовательности 5-4, 4-3, 3-5. В момент горения дуги 3-5 импульсной подачей перемещали под дугу присадочную проволоку со скоростью 20-35 м/ч. Время подачи присадки равно времени горения дуги 3-5. При нарушении этого условия полного расплавления присадки не наблюдается. Заглубление второго электрода относительно свариваемой поверхности должно соответствовать 0,1-0,2 толщины свариваемых кромок Н. При А 0,1Н образуются непровары, а при Д 0,2Н - прожоги свариваемых кромок. При ширине ра:зделки кромок В, равной диаметру присадочной

проволоки d, невозможна качественная сварка вследствие невозможности подачи присадочной проволоки в щелевую разделку.

При ширине разделки кромок В меньше d + 0,051-1 происходит замыкание первого по ходу сварки электрода со свариваемым металлом и образование вольфрамовых вклю.чений в металле шва . Также наблюдается неравномерное формирование проплава.

При ширине разделки кромок В больше (d + 0,05Н) сварные швы формируется с занижением, которое невозможно устранить .за счет увеличения скорости подачи присадочной проволоки. ;

Величина притупления кромок 0,4 толщины свариваемых кромок выбрана иЗ; условия гарантированного проплавления с формированием корневого валика. Если притупление кромок меньше 0,4Н, возможно образование трещин в местах перехода основного металла и корня шва.

При превышении высоты притупле,ния более 0,4Н возможно несплавление свариваемых кромок в корневой части шва и наличие окисных плен.

Примеры. Выполнялиаргоно-дуговую сварку трехфазной погруженной дугой по щелевидной.разделке кромок цилиндров диаметром 500 мм сплава АМгб с толщиной свариваемых кромок 20 и 30 мм. Сваривёли с присадочной проволокой АМгб диаметром 3 мм продольные швы и цилиндры между собой. ..

Режим сварки при Н 30 мм

1э1 540-560 А

1э2 360-420 А

1изд. 730-780 А

VcB. 6,5-7,2 м/ч

d3i 10 мм

d32 8 мм

Q 30 л/мин

,5-1,7

Кэ 1,3-1,5

Расположение злектродов - в плоскости стыка, последовательность чередования фаз - обратная.

Вылет первого злектрода 20 мм.

Режим сварки при. Н 20

1э1 460-500 А

1э2 340-400 А

1изд. 650-700 А

VcB. 10-12M/il

Остальные параметры аналогичны I режиму

Кт 1,5-1,7

Кэ 1.1-1,5

Глубина погружения 1ервого злектрода

составляла 2 мм для толщины 20 мм и 6 мм - для толщины 30 мм, т.е. изменялась от 0,1 доО,2Н.

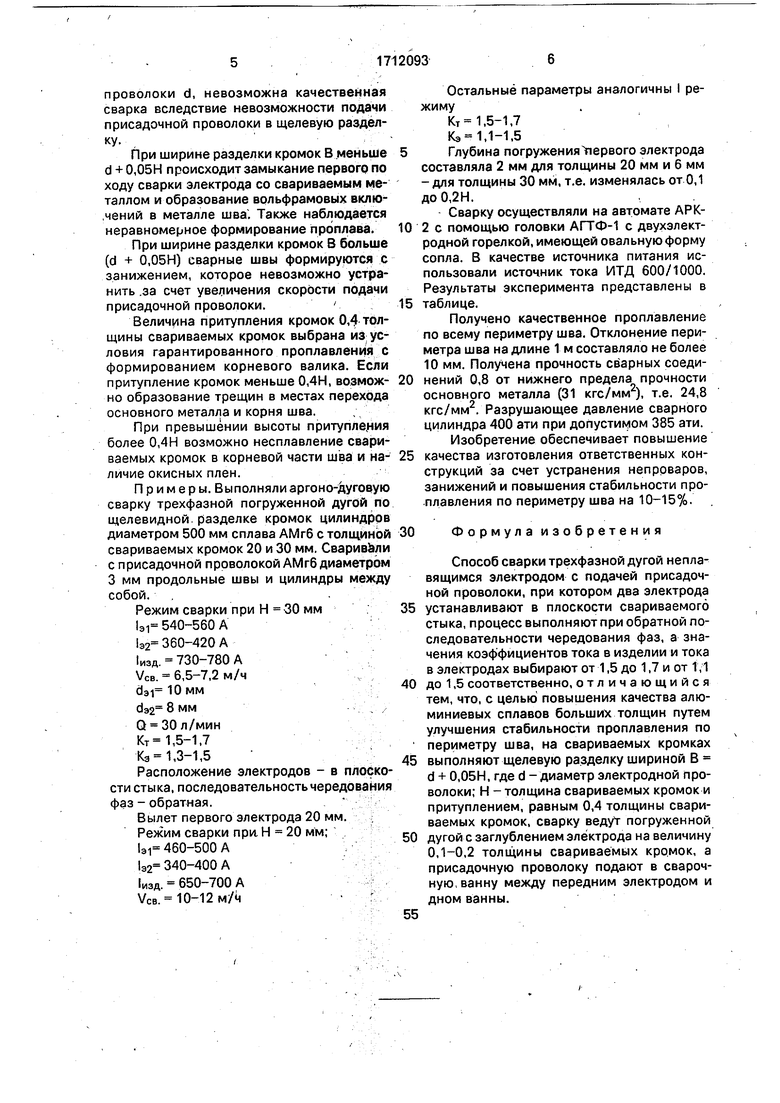

Сварку осуществляли на автомате АРК2с помощью головки АГТФ-1 с двухзлектродной горелкой, имеющей овальную форму сопла. В качестве источника питания использовали источник тока ИТД 600/1000. Результаты зксперимента представлены в таблице.

Получено качественное проплавление по всему периметру шва. Отклонение периметра шва на длине 1 м составляло не более 10 мм. Получена прочность сварных соединений 0,8 от нижнего предела прочности основного металла (31 кгс/мм ), т.е. 24,8 кгс/мм. Разрушающее давление сварного цилиндра 400 ати при дог1устимом 385 ати.

Изобретение обеспечивает повышение качества изготовления ответственных конструкций за счет устранения непррваров, занижений и повышения стабильности проплавления по периметру шва на 10-15%.

30

Формула изобретения

Способ сварки трехфазной дугой неплавящимся злектродом с подачей присадочной проволоки, при котором два злектрода

устанавливают в плоскости свариваемого стыка, процесс выполняют при обратной последовательности чередования фаз, а значения козффициентов тока в изделии и тока в злектродах выбирают от 1,5 до 1,7 и от 1,1

до 1,5 соответственно, отличающийся тем, что, с целью повышения качества алюминиевых сплавов больших толщин путем улучшения стабильности проплавления по периметру шва, на свариваемых кромках

выполняют щелевую разделку шириной В d + 0,051-1, где d -диаметр злектродной проволоки: Н - толщина свариваемых кромок и притуплением, равным 0,4 толщины свариваемых кромок, сварку веду погруженной

дугой с заглублением злектрода на величину 0,1-0,2 толщины свариваемых кромок, а присадочную проволоку подают в сварочную, ванну между передним злектродом и дном ванны.

71712093

Влияние режима и условий сварки трехфазной лУой на качество соединений

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сварки неповоротных стыков частей магистрального трубопровода (варианты) | 2017 |

|

RU2696629C2 |

| Способ регулирования процесса дуговой сварки | 1983 |

|

SU1311886A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ | 2013 |

|

RU2530104C1 |

| Способ дуговой двухэлектродной механизированной сварки | 2019 |

|

RU2724759C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ | 1993 |

|

RU2049620C1 |

| СПОСОБ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ АЛЮМИНИЕВЫХ СПЛАВОВ | 2018 |

|

RU2699493C1 |

| Способ получения присадочного выступа на кромках стыкового соединения деталей под сварку | 1989 |

|

SU1706798A1 |

| Способ регулирования процесса дуговой сварки (его варианты) | 1983 |

|

SU1116615A1 |

| Способ автоматической дуговой сварки | 1984 |

|

SU1169271A1 |

| СПОСОБ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В ЗАЩИТНЫХ ГАЗАХ | 2011 |

|

RU2475344C1 |

Изобретение относится к дуговой сварке, в частности к трехфазной сварке, и может быть использовано для соединения деталей больших толщин в различных областях машиностроения. Цель изобретения -повышение качества сварных соединений алюминиевых сплавов больших толщин путем, улучшения стабильности проплавления по периметру шва. В способе сварки трехфазной дугой неплавящимся электродом с подачей присадочной проволоки электроды устанавливают в плоскости свариваемого стыка. Процесс выполняют при обратной последовательности чередования фаз, а значения коэффициентов тока и тока в электродах выбирают 1,5-1,7 и 1,1-1,5 соответственно. На свариваемых кромках выполняют щелевую разделку шириной, определяемой из выражения В = (d + 0,05Н) мм. где d - диаметр присадочной проволоки; Н - толщина свариваемых кромок, с притуплением 0,4 толщины свариваемых кромок Н. Сварку ведут в режиме погруженной дуги с заглублением электрода на величину 0,1- 0,2 толщины свариваемых кромок. Присадочную проволоку подают в сварочную ванну в процессе горения дуги между электродом, расположенным спереди, и дном сварочной ванны. 2 ил., 1 табл.елС

20,0

,

3,0

2,0

Дефекты отсутствуют, формирование шва равномерное

2 1

(Риг.г

| Горшков А.И | |||

| и др | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Сварочное производство, № 1, 1966, с | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| и др | |||

| О параметрах режима сварки трехфазной дугой неплавящимся электродом | |||

| Сварочное производство, № 8, 1971, с | |||

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

Авторы

Даты

1992-02-15—Публикация

1990-02-22—Подача