Известны аппараты для жидкостной обработки, например, кож, выполненные в виде чана с воротом, чанов-баркасов с передвижной мешалкой, рамных латных барабанов, барабанов с открывающимися крышками и полуцилиндрическими сетками, барабанов с вибрационными устройствами, резервуаров и соплами для подачи сжатого воздуха и барабанов для обработки кож жидкостями под давлением,- а также в виде барабанов с размещенными внутри них шнекамл. Однако известные аппараты имеют ряд существенных недостатков, основными из которых являются: низкий эффект обработки кож, низкий коэффициент полезного использования рабочей емкости аппарата, громоздкость агпаратов и трудность изменения технологического режима отдельных партий сырья.

Известны также аппараты, выполненные в виде цилиндра, cria6женного винтообразно расположенными по внутренней поверхности цилиндра по всей его дл,ине перегородками, не доходящими до оси цилиндра.

Такие аппараты не обеспечивают требуемой интенсификации обработки кож.

Предлагается аппарат для жидкостной обработки кож, не имеюшик указанных недостатков.

Конструктивная особенность аппарата по сравнению с известными подобными аппаратами, заключается в том, что в нем цилиллр смонтирован под углом около 55° к горизонтальной плоскости и в верхней части снабжен неподвижной конической крышкой для загрузки кож, воронкой для подачи жидкости и козырьком для выгрузки обработанных кож. В нижней части цилиндр имеет полую цапфу для установки распределителей сжатого воздуха, например, со скользяп1и.и

№ 144940- 2 грузами, подаваемого по перфорированным трубкам в рабочую Жсдкость; ложное дно и вентиль для спуска отработанной жидкости; причем подъем по БИНТОВЫМ перегородкам обрабатываемых кож и опускание кож вниз под собственным весом по каналу осуществляется непрерывно до полной обработки.

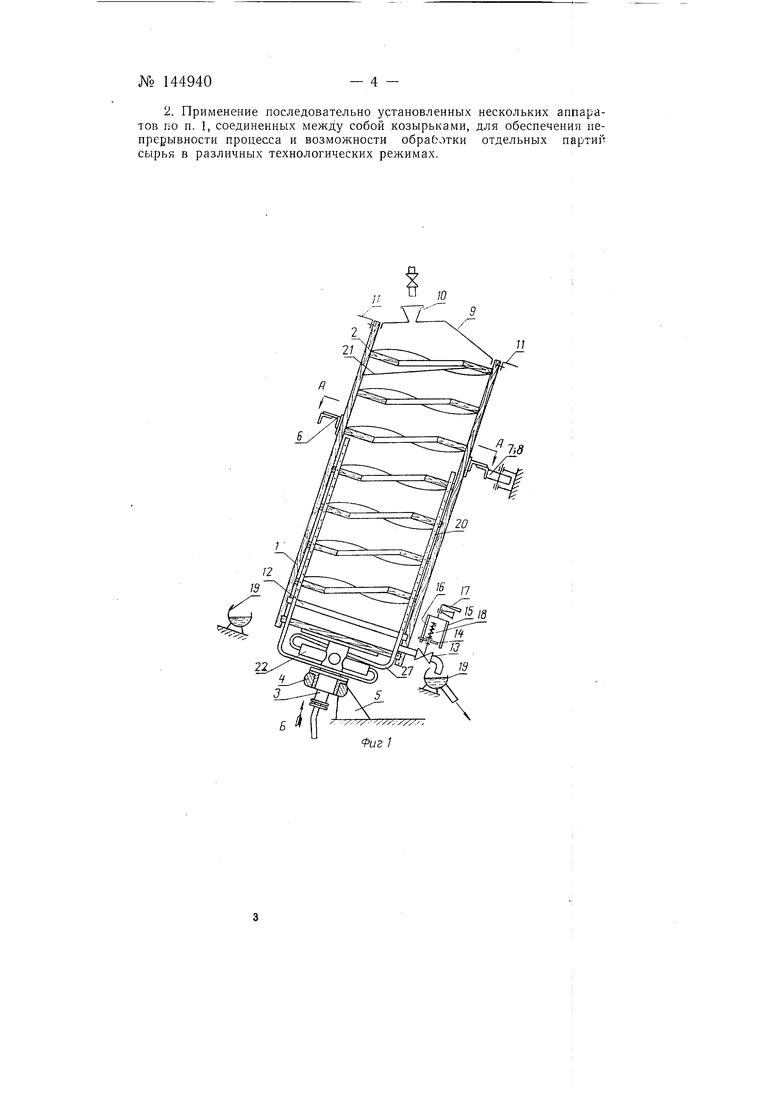

Для обеспечения непрерывности процесса и возможности обработки отдельных партий сырья в различных технологических режимах можно применить несколько последовательно установленных аппаратов, соединенных между собой козырьками для выгрузки обработанных киж.

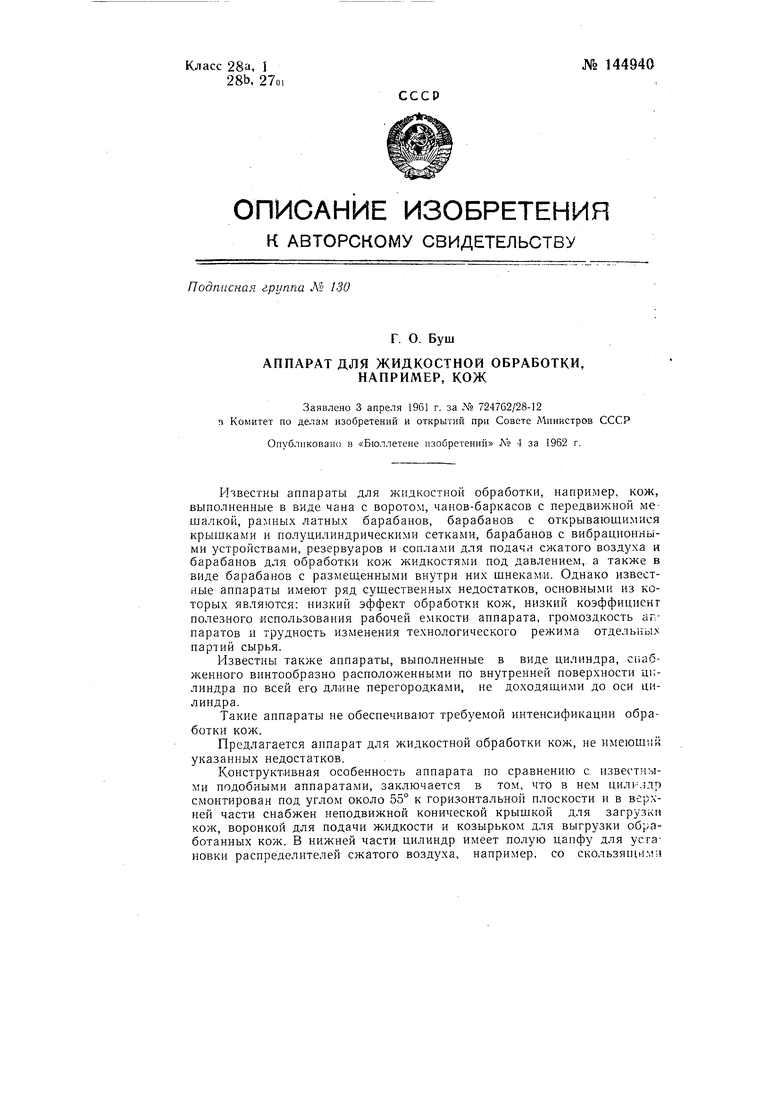

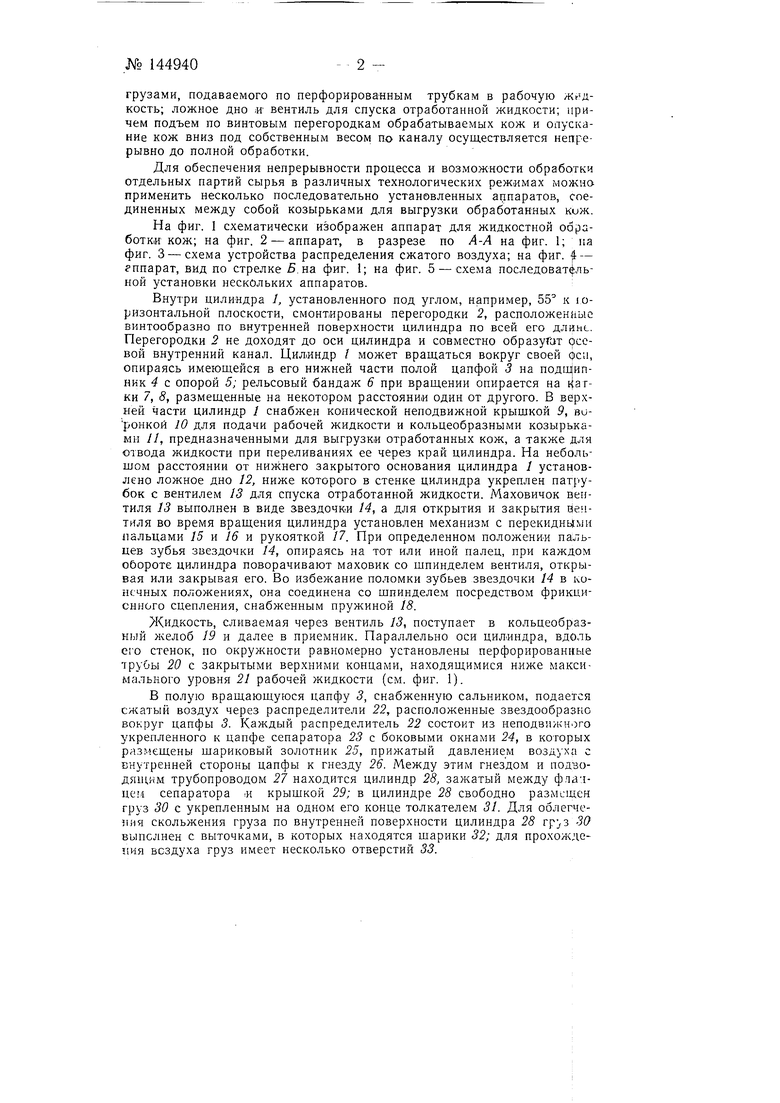

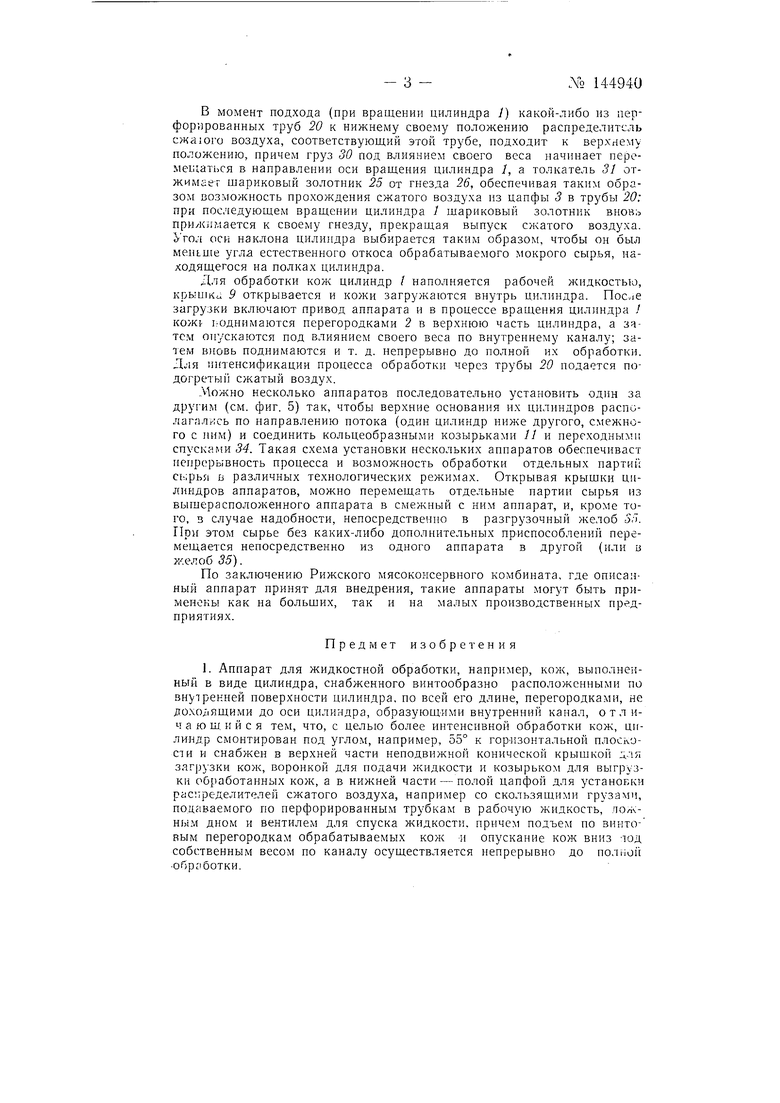

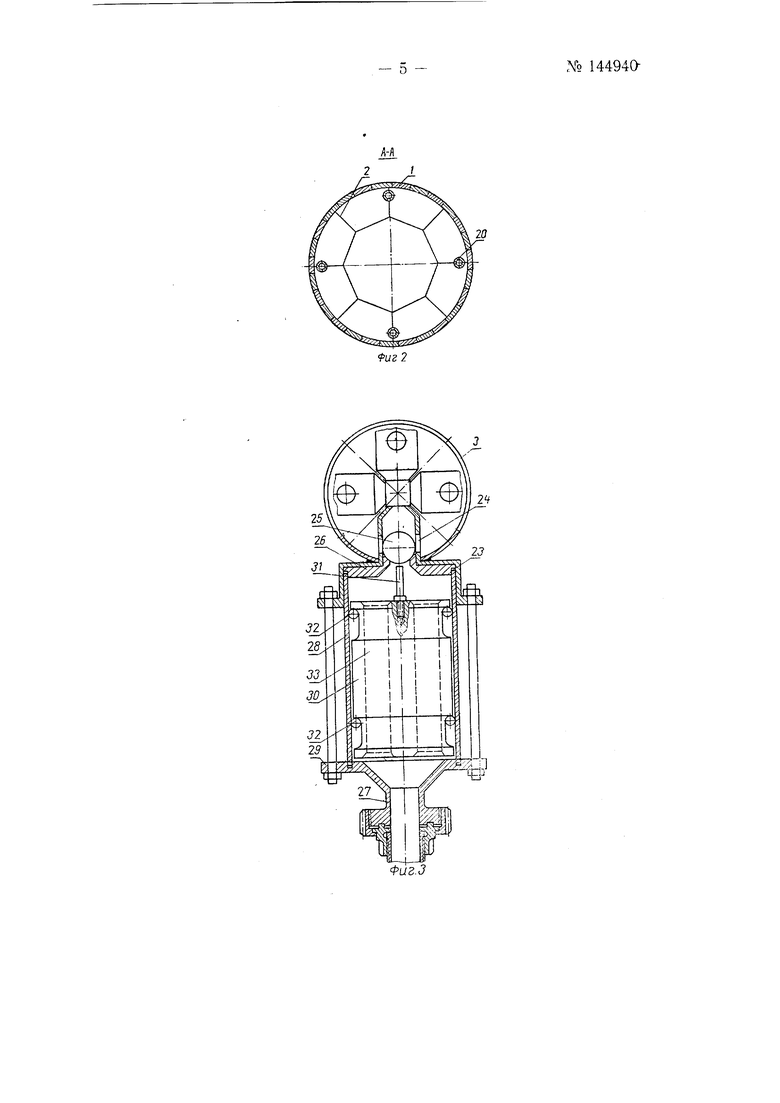

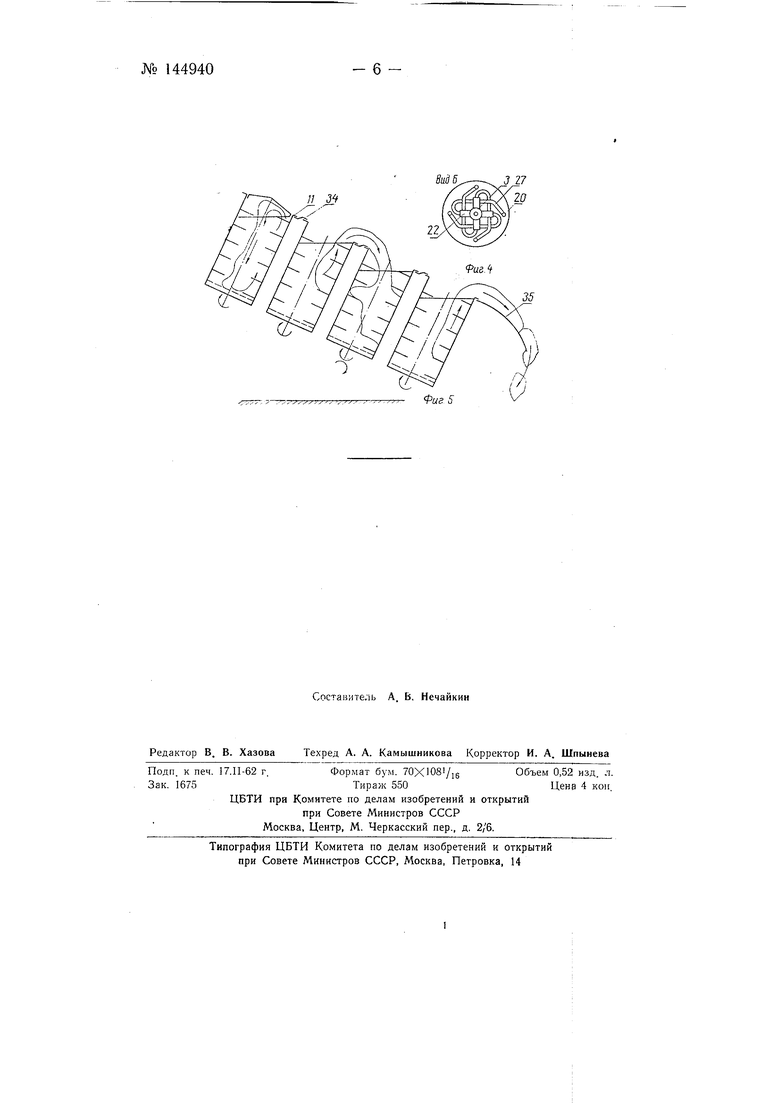

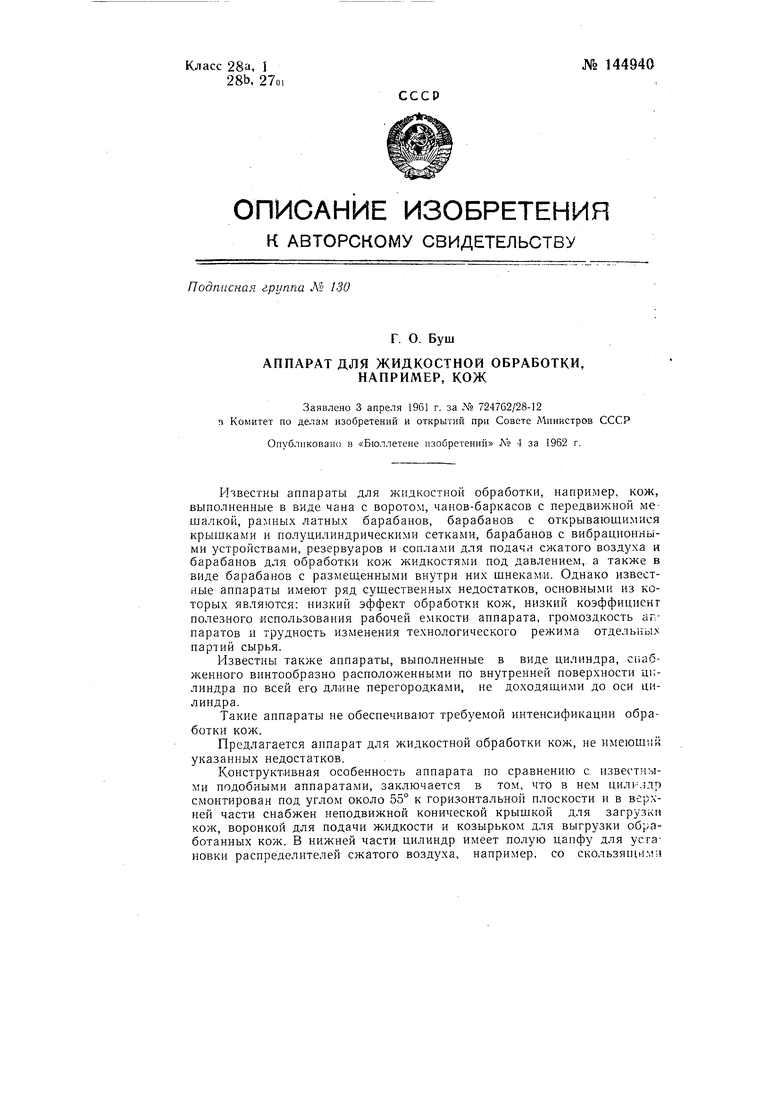

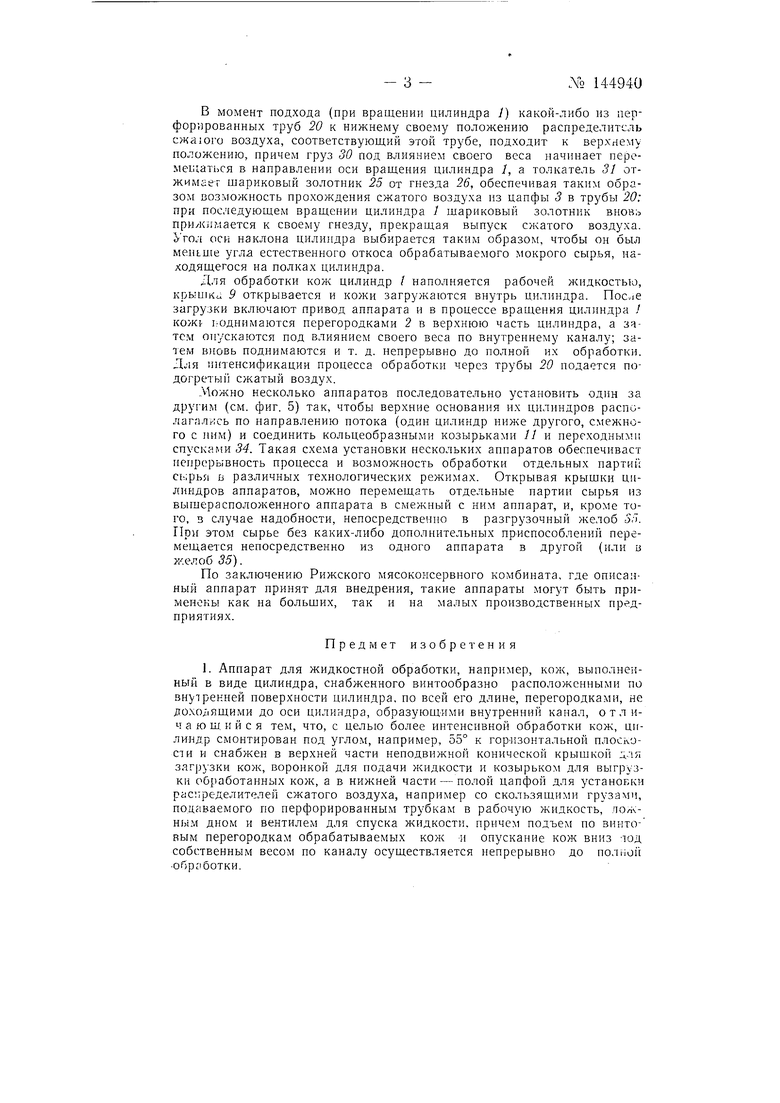

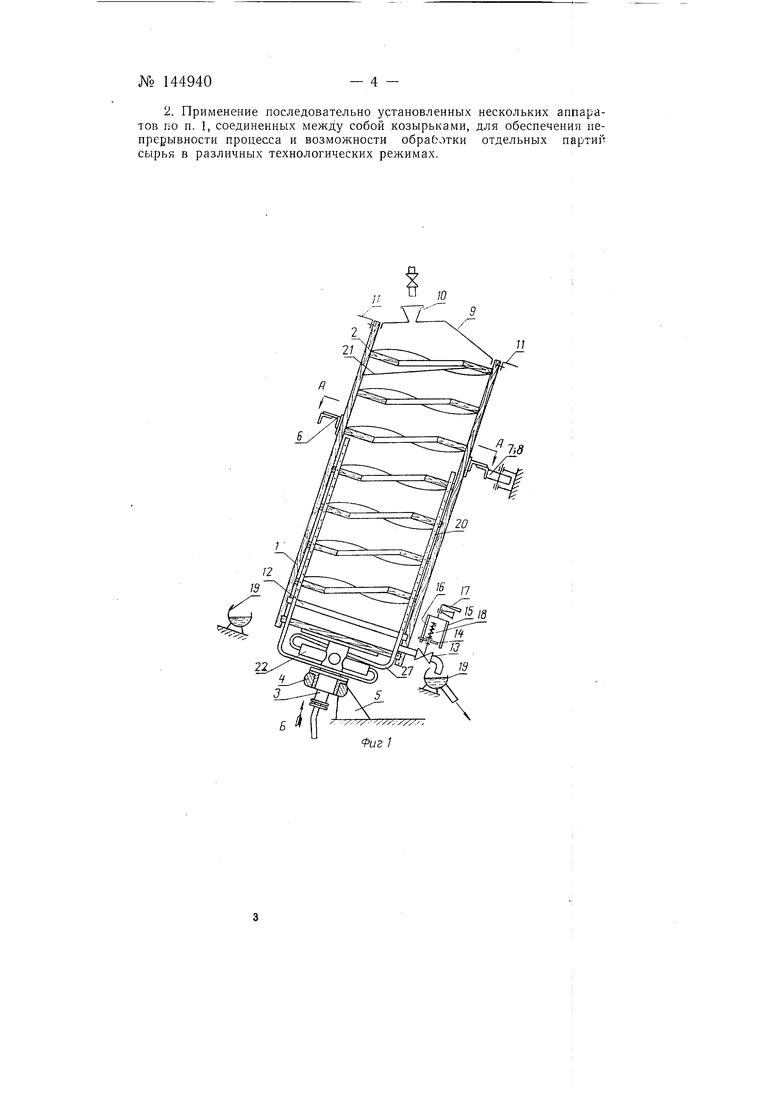

На фиг. 1 схематически изображен аппарат для жидкостной обработки кож; на фиг. 2 - аппарат, в разрезе по А-А на фиг. 1; па фиг. 3 - схема устройства распределения сжатого воздуха; на фиг. - гппарат, вид по стрелке 5. на фиг. 1; на фиг. 5-схема последоват льной установки нескольких аппаратов.

Внутри цилиндра 1, установленного под углом, например, ЬЬ к горизонтальной плоскости, смонтированы перегородки 2, расположенные винтообразно по внутренней поверхности цилиндра по всей его длннь. Перегородки 2 не доходят до оси цилиндра и совместно образуГэт рссвой внутренний канал. Цилиндр / может вращаться вокруг своей срси, опираясь имеющейся в его нижней части полой цапфой 3 на подщипник 4 с опорой 5; рельсовый бандаж 6 при вращении опирается на ь(атки 7, 8, размещенные на некотором расстоянии один от другого. В верхней части цилиндр / снабжен конической неподвижной крыщкой 9, виронкой 10 для подачи рабочей жидкости и кольцеобразными козырьками //, предназначенными для выгрузки отработанных кож, а также для отвода жидкости при переливаниях ее через край цилиндра. На небольшом расстоянии от нижнего закрытого основания цилиндра 1 установлено ложное дно 12, ниже которого в стенке цилиндра укреплен патрубок с вентилем 13 для спуска отработанной жидкости. Маховичок вентиля 13 выполнен в виде з.вездочк И 14, а для открытия и закрытия Вентиля во время вращения цилиндра установлен механизм с перекидными пальцами 15 w. 16 тл рукояткой 17. При определенном положении па льцев зубья звездочки 14, опираясь на тот или иной палец, при каждом обороте цилиндра поворачивают маховик со щпинделем вентиля, открывая или закрывая его. Во избежание поломки зубьев звездочки 14 в конечных положениях, она соединена со шпинделем посредством фрикционного сцепления, снабженным пружиной 18.

Жидкость, сливаемая через вентиль 13, поступает в кольцеобразный желоб 19 и далее в приемник. Параллельно оси цилиндра, вдоль его стенок, по окружности равномерно установлены перфорированные трубы 20 с закрытыми верхними концами, находящимися ниже максимального уровня 21 рабочей жидкости (см. фиг. 1).

В полую вращающуюся цапфу 3, снабженную сальником, подается сжатый воздух через распределители 22, расположенные звездообразно вокруг цапфы 3. Каждый распределитель 22 состоит из неподви/кного укрепленного к цапфе сепаратора 23 с боковыми окнами 24, в которых размещены щариковый золотник 25, прижатый давлением воздуха с внутренней стороны цапфы к гнезду 26. Между этим гнездом и подводящим трубопроводом 27 находится цилиндр 28, зажатый между флачце.ч сепаратора iH крышкой 29; в цилиндре 28 свободно размещен груз 30 с укрепленным на одном его конце толкателем 31. Для облегчения скольжения груза по внутренней поверхности цилиндра 28 гр}з 30 выполнен с выточками, в которых находятся щарики 32; для прохождеЛИЯ воздуха груз имеет несколько отверстий 33.

В момент подхода (при вращении цилиндра У) какой-либо из перфорированных труб 20 к нижнему своему полол ению распределитель сжаюго воздуха, соответствующий этой трубе, подходит к верхнему положению, причем груз 30 под влиянием своего веса начинает перемещаться в направлении оси вращения цилиндра /, а толкатель 31 отжимает щариковый золотник 25 от гнезда 26, обеспечивая таким образом возможность прохождения сжатого воздуха из цапфы 3 в трубы 20: при последующем вращении цилиндра 1 шариковый золотник внов;:. прижимается к своему гнезду, прекращая выпуск сжатого воздуха. Угол оси наклона цилиндра выбирается таким образом, чтобы он был меньше угла естественного откоса обрабатываемого мокрого сырья, находящегося на полках цилиндра.

Для обработки кож цилиндр / наполняется рабочей жидкостью, крышка 9 открывается и кожи загружаются внутрь цилиндра. После загрузки включают привод аппарата и в процессе вращения цил 1ндра / кoж гюднимаются перегородками 2 в верхнюю часть цилиндра, а затем опускаются под влиянием своего веса по внутреннему каналу; затем в)1овь поднимаются и т. д. непрерывно до полной их обработки. Для интенсификации процесса обработки через трубы 20 подается подогретьп сжатый воздух.

.Можно несколько аппаратов последовательно установить один за другим (см. фиг. 5) так, чтобы верхние основания их цилиндров располагались по направлению потока (один цилиндр ниже другого, смежного с ним) и соединить кольцеобразными козырьками 11 и переходными спусками 34. Такая схема установки нескольких аппаратов обеспечивает иепрерывность процесса и возможность обработки отдельных партий сь;рья в различных технологических режимах. Открывая крыщки цилиндров аппаратов, можно перемещать отдельные партии сырья из выщерасположенного аппарата в смежный с ним аппарат, и, кроме того, в случае надобности, непосредственно в разгрузочный желоб 55. При этом сырье без каких-либо дополнительных приспособлений перемещается непосредственно из одного аппарата в другой (или в желоб 35).

По заключению Рижского мясоконсервного комбината, где описанный аппарат принят для внедрения, такие аппараты могут быть применены как на больщих, так и на малых производственных предприятиях.

Предмет изобретения

1. Аппарат для жидкостной обработки, например, кож, выполненный в виде цилиндра, снабженного винтообразно расположенными по внутренней поверхности цилиндра, по всей его длине, перегородками, не дохол1ящими до оси цилиндра, образующими внутренний канал, отличаю щ. и и с я тем, что, с целью более интенсивной обработки кож, цилиндр смонтирован под углом, например, 55° к горизонтальной плоскости и снабжен в верхней части неподвижной конической крышкой для загрузки кож, воронкой для подачи жидкости и козырьком для выгрузки обработанных кож, а в нижней части - полой цапфой для установки распределителей сжатого воздуха, например со скользящими грузами, подаваемого по перфорированным трубкам в рабочую жидкость, ложным дном и вентилем для спуска жидкости, причем подъем по винтовым перегородкам обрабатываемых кож и опускание кож вниз -юд собственным весом по каналу осуществляется непрерывно до полной -обработки.

- 3 -Afo 144940

2. Применение последовательно установленных нескольких аппаратов гю п. 1, соединенных между собой козырьками, для обеспечения непрерывности процесса и возможности обраСхчтки отдельных партий сырья в различных технологических режимах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат для жидкостной обработки шкур,голья и кож | 1985 |

|

SU1416510A1 |

| ЛИНИЯ ДЛЯ ОБРАБОТКИ КОЖЕВЕННОГО ПОЛУФАБРИКАТА | 1989 |

|

SU1695675A1 |

| БАРАБАН ДЛЯ ФИЗИКО-ХИМИЧЕСКОЙ ОБРАБОТКИ КОЖИ | 1970 |

|

SU273365A1 |

| Барабан для жидкостной обработки кож | 1961 |

|

SU140530A1 |

| Аппарат для жидкостной обработки кожевенно-мехового полуфабриката | 1982 |

|

SU1121291A1 |

| АППАРАТ ДЛЯ ЖИДКОСТНОЙ И ПАРОВОЙ OБPAБOTOk ТКАНИ | 1971 |

|

SU298167A1 |

| Барабан для жидкостной обработки кожевенно-мехового сырья или полуфабриката | 1984 |

|

SU1265218A1 |

| КОЛОННЫЙ АППАРАТ ДЛЯ ДИСТИЛЛЯЦИИ МАСЛЯНЫХ МИСЦЕЛЛ | 2021 |

|

RU2809805C1 |

| Аппарат для электрохимической очистки сточных вод | 1984 |

|

SU1368265A1 |

| ХРАНИЛИЩЕ ДЛЯ СЕЛЬСКОХОЗЯЙСТВЕННЫХ ПРОДУКТОВ | 1991 |

|

RU2100921C1 |

;;

Фиг /

u:

Ы5,

Авторы

Даты

1962-01-01—Публикация

1961-04-03—Подача