(54) УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПАРНЫХ БЕЗОПОЧНЫХ ФОРМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ безопочной формовки и сборки | 1981 |

|

SU1061911A1 |

| Формовочный блок безопочной формовки | 1981 |

|

SU1028417A1 |

| Устройство для безопочной формовки | 1977 |

|

SU682318A1 |

| Формовочная машина | 1986 |

|

SU1407658A1 |

| Формовочный автомат для безопочной горизонтально-стопочной формовки | 1987 |

|

SU1423260A1 |

| Способ сборки горизонтально-стопочных безопочных форм и устройство для его осуществления | 1985 |

|

SU1261740A1 |

| Способ сборки безопочных форм в вертикальную стопку и устройство для его осуществления | 1988 |

|

SU1719149A1 |

| Машина для изготовления безопочных форм | 1984 |

|

SU1232359A1 |

| Способ изготовления двухслойных литейных форм и устройство для его реализации | 1979 |

|

SU910315A1 |

| Машина для изготовления безопочных литейных форм | 1982 |

|

SU1060297A1 |

, 1 Изобретение относитсяк литейному производству, в частности к автоматическим линиям безопочной формовки с парной сборкой. Известна установка, содержащёя двухпозиционные блоки. Изготовление форм осуществляется в блоках нижних и верхних полуформ методом свободной засыпки смеси с последующим верхним прессованием в подвижных формовочных камерах. Камеры для полуформ низа кантуются, а камеры для полуформ верха совершают возвратно-поступательное движение tl3 Однако это усложняет линии и снижает точность изготавливаемых отливок. Обе линии созданы на базе вер:Тикально-замкнутых тележечных кон- вейеров, несущих поддоны. Вертикально-замкнутый конвейер позволяет значительно повысить процент использования трассы. Однако тележечный конвейер создает жесткую завязку между отдельными участками линии и тем они жает коэффициент ее технического использования. Применение верхнего гг: прессования ограничивает изготавливаемую номенклатуру отливок, а наличие двух многопозиционных блоков чел ночного типа усложняет конструкцию линии и снижает точность отливок.. . Аналогом может также служить отечественная линия парной безопочной формовки мод. АЛ 28314. В той линии имеются два трехпозиционных формовочных блока и две ветви вертикальнозамкнутого конвейера, по которым движутся поддоны. Наиболее близким техническим решением является установка, содержащая двухпозиционный пескодувно-прессовые проходного типа формовочный блок, . включающий пескодувное устройство с резервуаром, гильзами и насадками, клапаны вдува и сброса, ресивер, фору мовочную камеру, модельные комплек- i ты, прессующее устройство и сборщик форм, и горизонтально замкнутое транспортное устройство с двумя параллельными ветвями для перемещения поддо г . нов 123. .г7 Из готовление полуформ осуществляется методом прессования свободно засыпанной смеси. Полуформы низа, изготовленные в перемещающихся камерах разъемом вниз, вместе с камерами выдаются на кантователь а затем на позиции простановки стержней, после чего формовочнс1Я камера с полуформой

низа подается в блок верхних полуформ,, который имеет вертикально-подвижную камеру , где производится формовка верхних полуформ тем же способом. В блоке полуформ верха происходит изготовление верхних полуформ и их сборка с полуформами низа, кО7 торые выдавливаются из формовочных камер и вместе с полуформами верха устанавливаются на поддоны, которые выдаются на двухярусный рольганг, нижний этаж которого служит для возврата стержней.

Установка имеет следукядие недостаки. Наличие подвижных формовочньах камер и изготовление полуформ в двух разных блоках снижает точность изготовления полуформ и точность сборки форм, а следов.ательно, и точность отливок. Наличие двух формовочных блоков с откатными механизмами требует двух самостоятельных фундаментов, двух гидро- и электроразводок, что значительно усложняет компановку, приводы и системы управления линии и повышает металлоемкость установки. Применение для формообразвания чистого верхнего прессования свободно-засыпанной смеси способствует образованию неравномерности уплотнения смеси и ограничивает изготавливаемую номенклатуру отливок. Изготовление полуформ низа разъемом вниз требует применения кантователя. Наличие двух транспортных трасс (для перемещения камер и поддонов) увеличивает габариты и усложняет конструкцию.

Трассы обоих транспортных уст-ройств.(для перемещения формовочных камер и для перемещения собранных форм) используются для выполнения технологических операций не более чем на 50%, что крайне нерационально и приводит к увеличению их общей длины. Наличие подвижных формовочных камер, подвижных пресровых колодок, кантователя формовочных камер нижних полуформ и двух трансйортных систем значительно усложняет.конструкцию, привод и систему управления линией.

Существенным недостатком конструкции является невозможность встрЪйки автоматизированной смены модельного комплекта, что ограничивает применение машины областью массового и крупносерийного производства. МодельнЫй комплект блока верхов расположен нижа уровня поддонов, но при сборке форг он должен быть выведен из аоны прессбванияи сборки форм.

Цель изобретения - упрощение конструкции и системы управления, повышение равномерности уплотнения смеси и точности изготовления форм и улучшение санитарно-гигиенических условий труда.

Поставленная цель достигается .тем, что в установке, содержащей

(двухпозиционный пескодувно-прессо1вый проходного типа формовочный блок, включающий пескодувное устройство с резервуаром, гильзами и насадками, клапаны вдува и сброса, ресивер, формовочную камеру, модельные компоненты, прессующее устройство и (Сборщик форм, и горизонтально замкнутое транспортное устройство с двумя параллельными ветвями для перемещения поддонов, пескодувное устройство дополнительно снабжено гильзами и насадками, закрепленными с противоположных сторон формовочных камер, а стенки камер выполнены со сменными вставками, причем поддоны на транспортном устройстве установлены с возможностью перемещения на позициях формообразования в разные стороны.

Гильзы одного пескодувного устройства снабжены общим клапаном вдува и сброса, а оба резервуара снабжены общим ресивером.

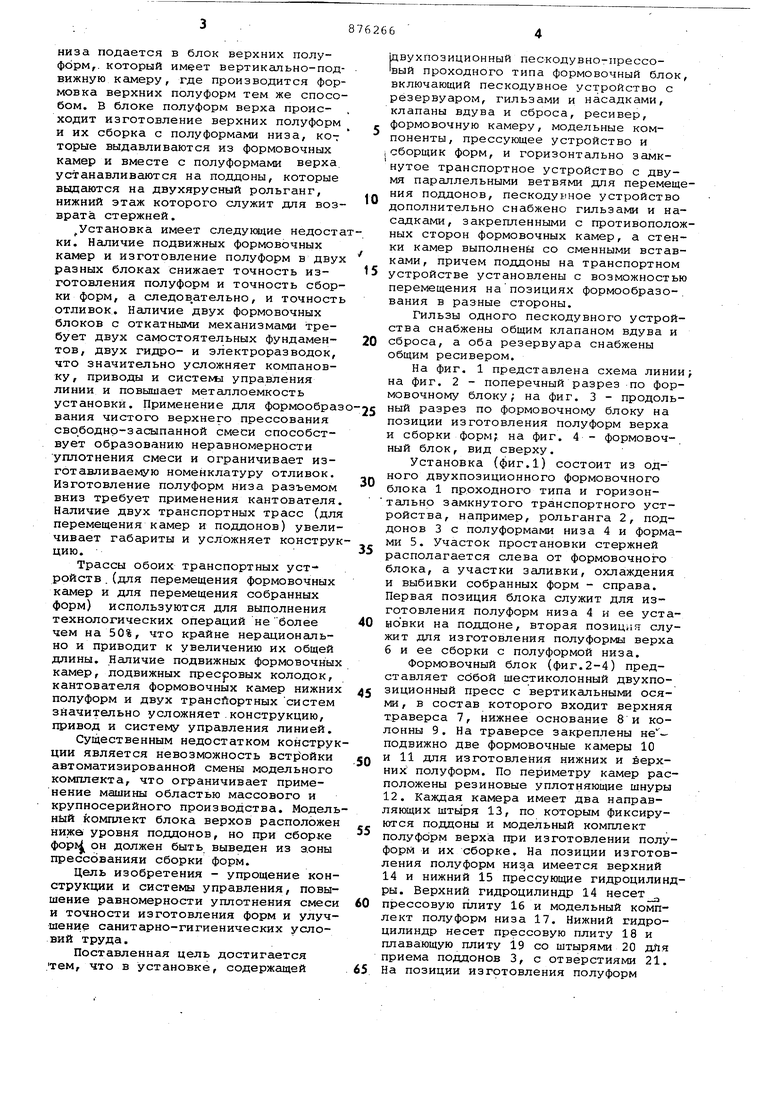

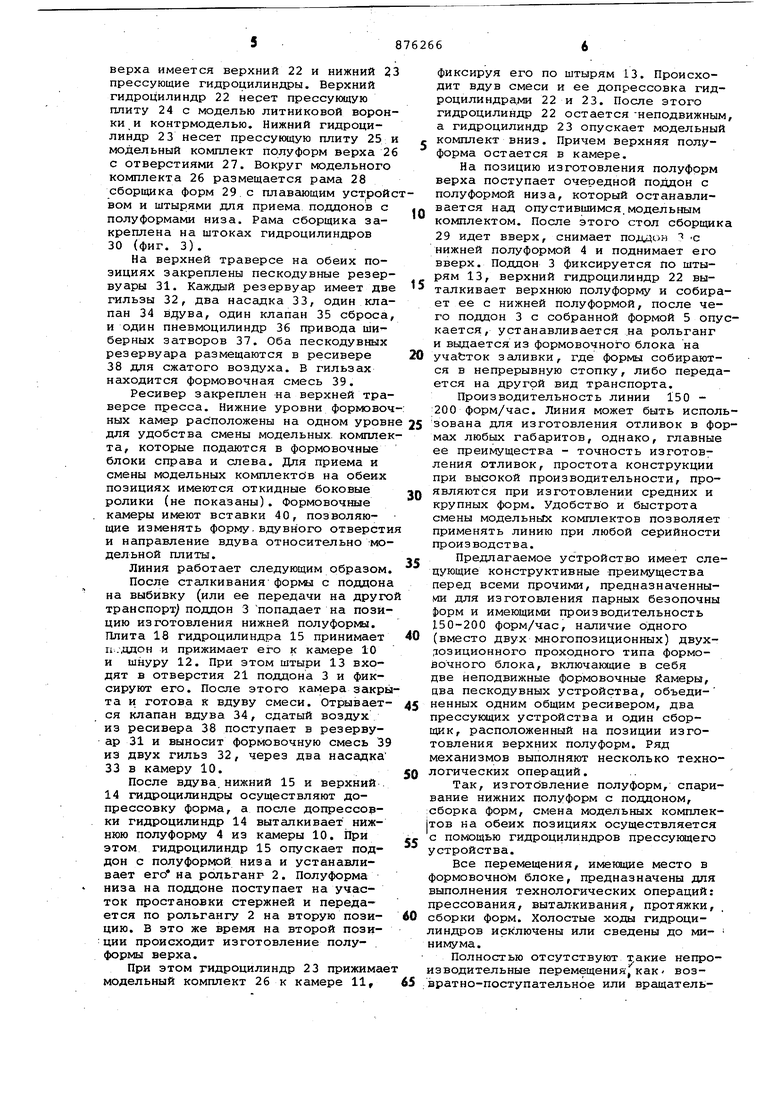

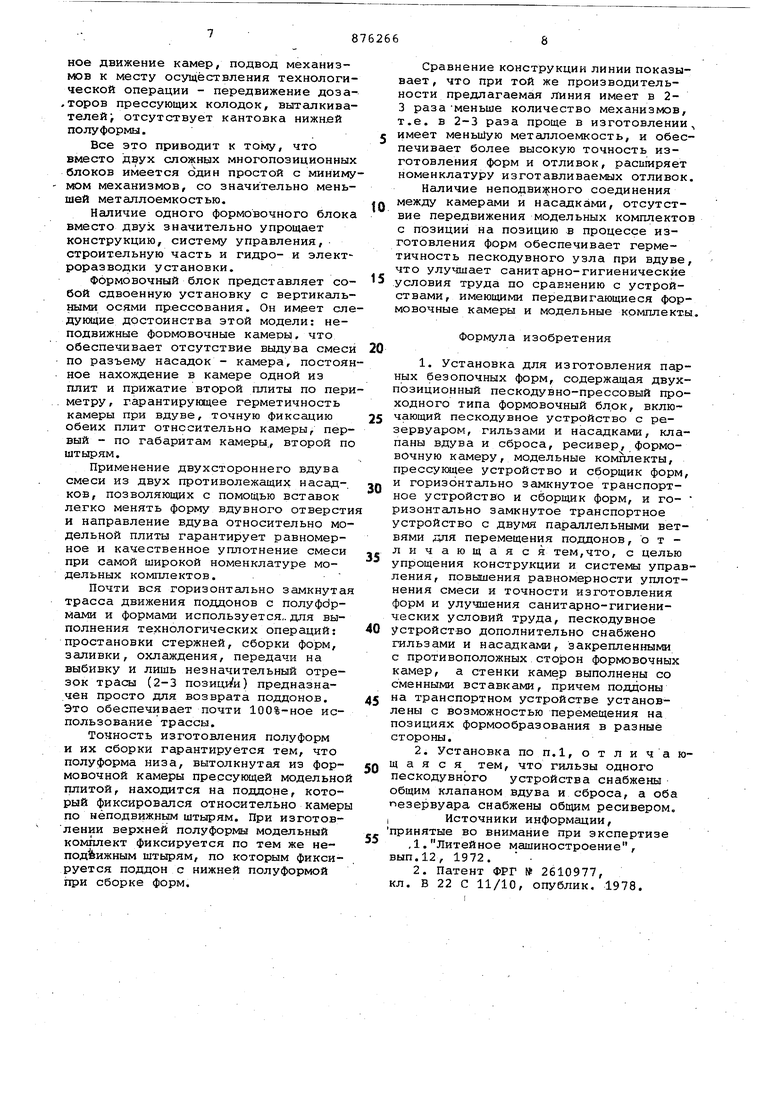

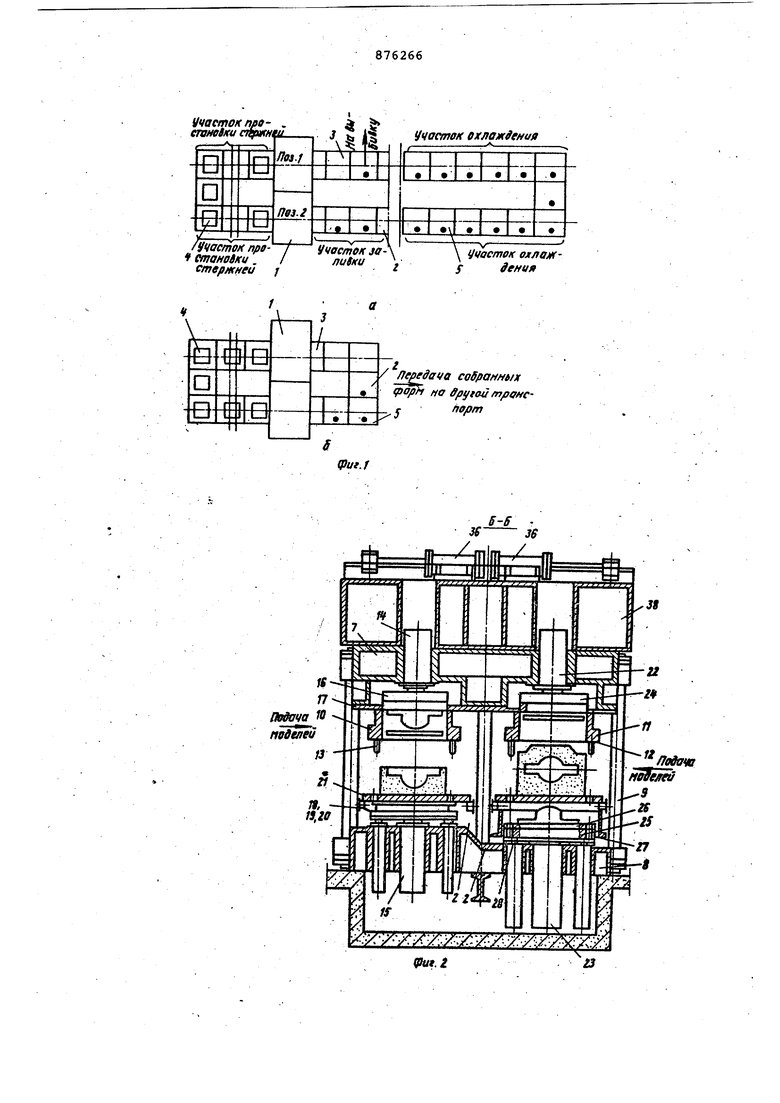

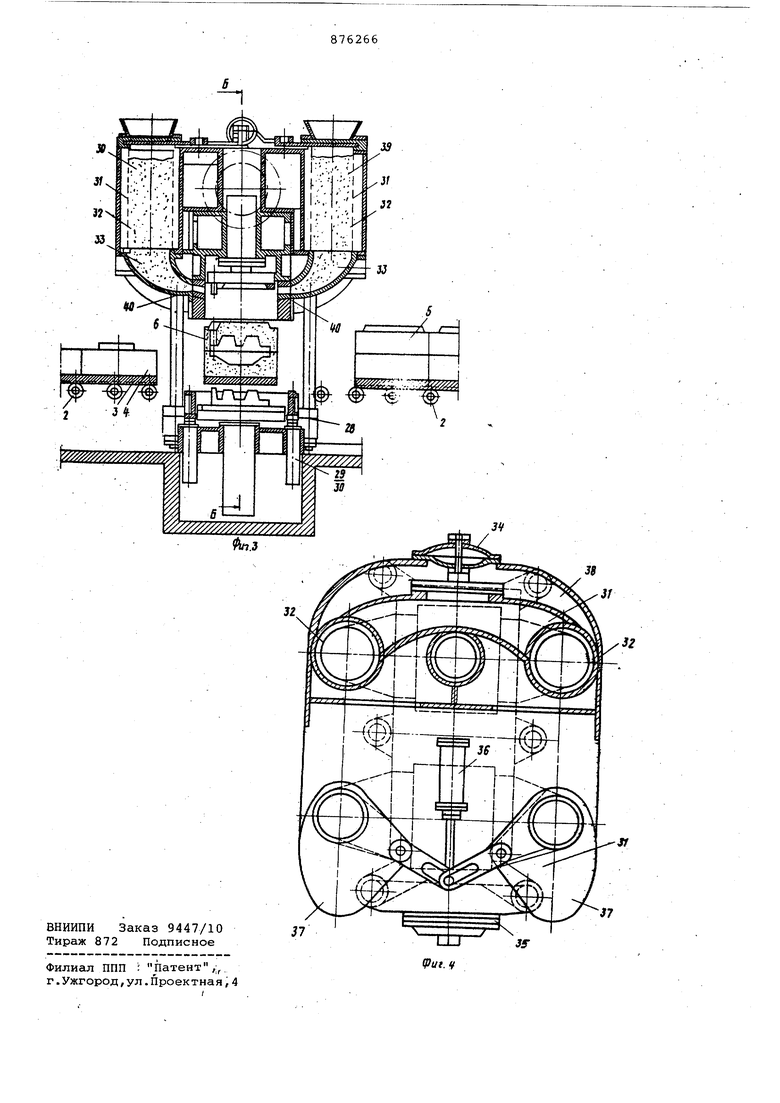

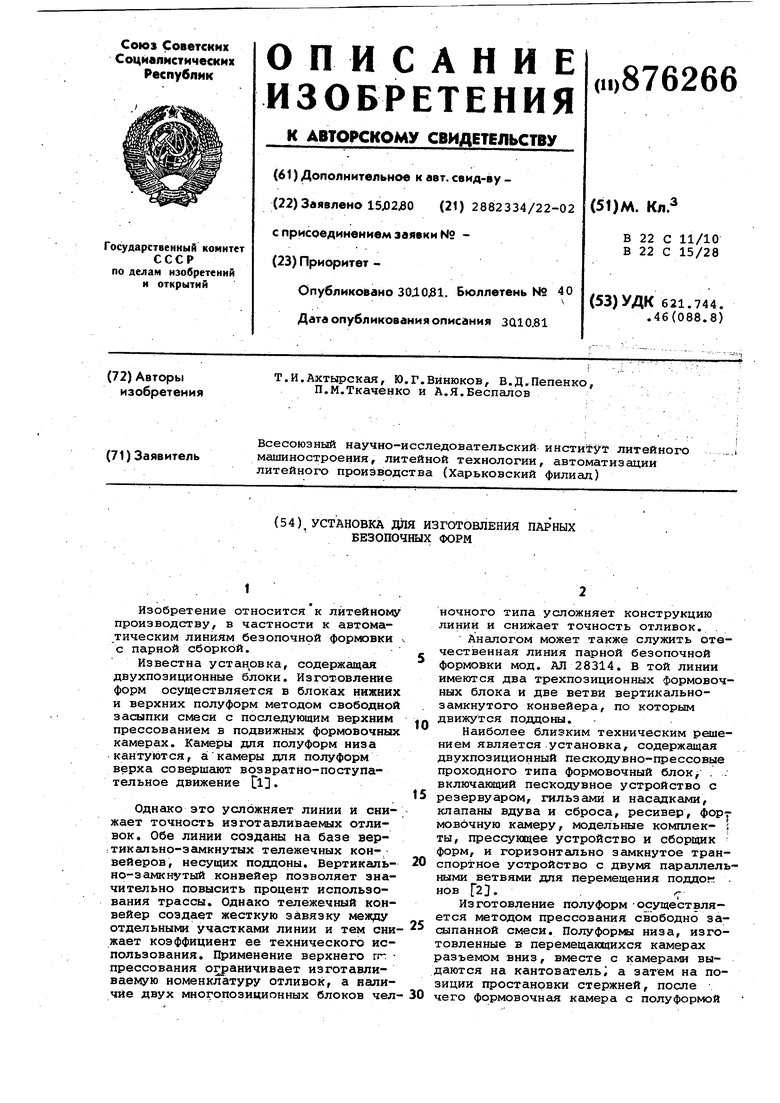

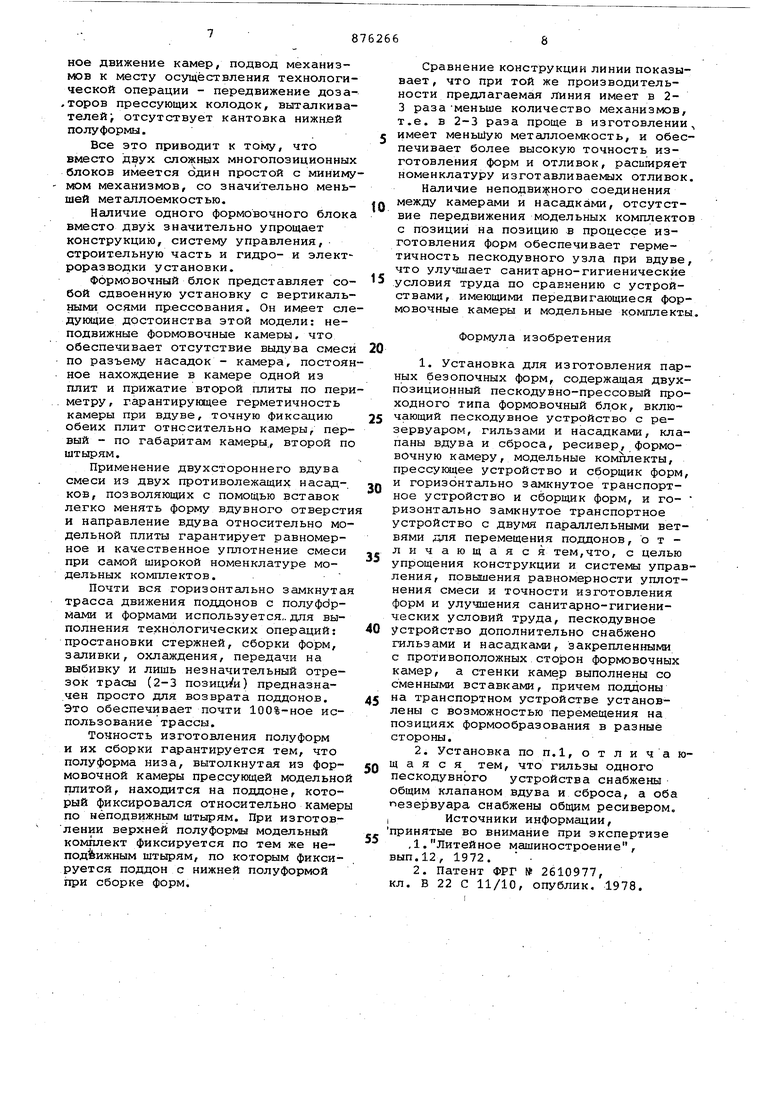

На фиг. 1 представлена схема линии на фиг. 2 - поперечный разрез по формовочному блоку; на фиг. 3 - продольный разрез по формовочному блоку на позиции изготовления полуформ верха и сборки форм; на фиг. 4 - формовочный блок, вид сверху.

Установка (фиг.1) состоит из одного двухпозиционного формовочного блока 1 проходного типа и горизонтально замкнутого транспортного устройства, например, рольганга 2, поддонов 3 с полуформами низа 4 и формами 5. Участок простановки стержней располагается слева от формовочного блока, а участки запивки, охлаждения и выбивки собранных форм - справа. Первая позиция блока служит для изготовления полуформ низа 4 и ее устаиовки на поддоне, вторая позиция служит для изготовления полуформы верха б и ее сборки с полуформой низа.

Формовочный блок (фиг.2-4) представляет собой шестиколонный двухпозиционный пресс с вертикальными осяв состав которого входит верхняя

ми ,

траверса 7, нижнее основание 8 и колонны 9. На траверсе закреплены не подвижно две формовочные камеры 10 и 11 для изготовления нижних и верхних полуформ. По периметру камер расположены резиновые уплотняющие шнуры 12. Каждая камера имеет два направляющих штыря 13, по которым фиксируются поддоны и модельный комплект полуфЬрм верха при изготовлении полуформ и их сборке. На позиции изготовления полуформ имеется верхний 14 и нижний 15 прессующие гидроцилиндры. Верхний гидроцилиндр 14 несет , прессовую плиту 16 и модельный комплект полуформ низа 17. Нижний гидроцилиндр несет прессовую плиту 18 и плавающую плиту 19 со штырями 20 дЛ.я приема поддонов 3, с отверстиями 21. На позиции изготовления полуформ верха имеется верхний 22 и нижний 2 прессующие гидроцилиндры. Верхний гидроцилиндр 22 несет прессующую плиту 24 с моделью литниковой ворон ки и контрмоделью. Нижний гидроцилиндр 23 несет прессующую плиту 25 модельный комплект полуформ верха 2 с отверстиями 27. Вокруг модельного комплекта 26 размещается рама 28 сборщика форм 29.с плавающим устрой вом и штырями для приема поддонов с полуформами низа. Рама сборщика закреплена на штоках гидроцилиндров 30 (фиг. 3). На верхней траверсе на обеих позициях закреплены пескодувные резервуары 31. Каждый резервуар имеет две гильзы 32, два насадка 33, один клапан 34 вцува, один клапан 35 сброса и один пневмоцилиндр 36 привода шиберных затворов 37. Оба пескодувных резервуара размещаются в ресивере 38 для сжатого воздуха. В гильзах находится формовочная смесь 39. Ресивер закреплен на верхней траверсе пресса. Нижние уровни формовоч ных камер расположены на одном уровн для удобства смены модельных, комплек та, которые подаются в формовочные блоки справа и слева. Для приема и смены модельных комплектов на обеих позициях имеются откидные боковые ролики (не показаны). Формовочные камеры имеют вставки 40, позволяющие изменять форму, вдувного отверсти и направление вдува относительно -модельной плиты. Линия работает следующим образом После сталкивания формы с поддона на выбивку (или ее передачи на друго транспорт поддон 3 попадает на позицию изготовления нижней полуформы. Плита 18 гидроцилиндра 15 принимает п .,цдон и прижимает его к камере 10 и шнуру 12. При этом штыри 13 входят в отверстия 21 поддона 3 и фиксируют его. После этого камера закры та и готова к вдуву смеси. Отрывается клапан вдува 34, сдатый воздух из ресивера 38 поступает в резервуар 31 и выносит формовочную смесь 39 из двух гильз 32, через два насадка 33 в камеру 10. После вдува нижний 15 и верхний . 14 гидроцилиндры осуществляют допрессовку форма, а после допрессовки гидроцилиндр 14 выталкивает нижнюю полуформу 4 из камеры 10. При этом гидроцилиндр 15 опускает поддон с полуформой низа и устанавливает его на рольганг 2. Полуформа низа на поддоне поступает на участок простановки стержней и передается по рольгангу 2 на вторую позицию. В это же время на второй позиции происходит изготовление полуформы верха. При этом гидроцилиндр 23 прижимае модельный комплект 26 к камере 11, фиксируя его по штырям 13. Происходит вдув смеси и ее допрессовка гидроцилиндра,ми 22 и 23. После этого гидроцилиндр 22 остается -неподвижным, а гидроцилиндр 23 опускает модельный комплект вниз. Причем верхняя полуформа остается в камере. На позицию изготовления полуфррм верха поступает очередной поддон с полуформой низа, который останавливается над опустившимся, модельным комплектом. После этого стол сборщика 29 идет вверх, снимает подд1: н С нижней полуформой 4 и поднимает его вверх. Поддон 3 фиксируется по штырям 13, верхний гидроцилиндр 22 выталкивает верхнюю полуформу и собирает ее с нижней полуформой, после чего поддон 3 с собранной формой 5 опускается, устанавливается .на рольганг и выдается из формовочного блока на учаЬток заливки, где формы собираются в непрерывную стопку, либо передается на другой вид транспорта. Производительность линии 150 200 форм/час. Линия может быть использована для изготовления отливок в формах любых габаритов, однако, главные ее преимущества - точность изготовления отливок, простота конструкции при высокой производительности, проявляются при изготовлении средних и крупных форм. Удобство и быстрота смены модельньсс комплектов позволяет применять линию при любой серийности производства. Предлагаемое устройство имеет следующие конструктивные преимущества перед всеми прочими, предназначенными для изготовления парных безопочны |)Орм и имеющими производительность 150-200 форм/час, наличие одного (вместо двух многопозиционных) двух,1ОЗиционного проходного типа формовочного блока, включающие в себя две неподвижные формовочные Йамеры, цва пескодувных устройства, объединенных одним общим ресивером, два прессующих устройства и один сборщик, расположенный на позиции изготовления верхних полуформ. Ряд механизмов выполняют несколько технологических операций. Так, изготовление полуформ, спаривание нижних полуформ с поддоном, сборка форм, смена модельных комплектов на обеих позициях осуществляется с помощью гидроцилиндров прессующего устройства. Все перемещения, имеющие место в формовочном блоке, предназначены для выполнения технологических операций: прессования, выталкивания, протяжки, сборки форм. Холостые ходы гидроцииндров иск:лючены или сведены до ми- нимума. Полностью отсутствуют такие непроизводительные перемещения, как возвратно-поступательное или вращательов движение камер, подвод механизов к месту осуществления технологической операции - передвижение дозаторов прессующих колодок, выталкивателей; отсутствует кантовка нижней полуформы.

Все это приводит к тому, что место двух сложнух многопозиционных локов имеется один простой с минимуом механизмов, со значительно меньей металлоемкостью.

Наличие одного формовочного блока вместо двух значительно упрощает конструкцию, систему управления, строительную часть и гидро- и электроразводки установки.

Формовочный блок представляет собой сдвоенную установку с вертикальными осями прессования. Он имеет следующие достоинства этой модели: неподвижные формовочные камеры, что обеспечивает отсутствие выдува смеси по разъему насадок - камера, постоянное нахождение в камере одной из плит и прижатие второй плиты по периметру , гарантирующее герметичность камеры при вдуве, точную фиксацию обеих плит отнссительно камеры, первый - по габаритам камеры., второй по штырям.

Применение двухстороннего вдува смеси из двух противолежащих насадков, позволяющих с помощью вставок легко менять форму вдувного отверстия и направление вдува относительно модельной плиты гарантирует равномерное и качественное уплотнение смеси при самой широкой номенклатуре модельных комплектов.

Почти вся горизонтально замкнутая трасса движения поддонов с полуфбрмами и формами используется,, для выполнения технологических операций: простановки стержней, сборки форм, заливки, охлаждения, передачи на выбивку и лишь незначительный отрезок трасы (2-3 ПОЗИЦИЙ) предназначен просто для возврата поддонов. Это обеспечивает почти 100%-ное использование трассы.

Точность изготовления полуформ и их сборки гарантируется тем, что полуформа низа, вытолкнутая из формовочной камеры прессующей модельной плитой, находится на поддоне, который фиксировался относительно камеры по неподвижным штырям. При изготовлении верхней полуформы модельный комплект фиксируется по тем же неподвижным штырям, по которым фиксируется поддон с нижней полуформой при сборке форм.

Сравнение конструкции линии показывает , что при той же производительности предлагаемая линия имеет в 23 раза -меньше количество механизмов, т.е. в 2-3 раза проще в изготовлении имеет меньшую металлоемкость, и обеспечивает более высокую точность изготовления форм и отливок, расширяет номенклатуру изготавливаемых отливок

Наличие неподви)(сного соединения между камерами и насадками, отсутствие передвижения модельных комплекто с позиций на позицию в процессе изготовления форм обеспечивает герметичность пескодувного узла при вдуве что улучшает санитарно-гигиенические условия труда по сравнению с устройствами, имеющими передвигающиеся формовочные камеры и модельные комплекты

Формула изобретения

с противоположных CTOjpoH формовочных камер, а стенки камер выполнены со сменными вставками, причем поддоны на транспортном устройстве установлены с возможностью перемещения на позициях формообразования в разные стороны.

I Источники информации, принятые во внимание при экспертизе

,1.Литейное машиностроение, вып.12, 1972.

/ifvacmw прв--f Участок yvacmo/r oxflojffcmoHoixu, Imtxu Vr gftfu

стержней

/ Пемдаиа со6рамн 1я рорн но ffpytau mflOHcпорт

31

a

(put. I

Авторы

Даты

1981-10-30—Публикация

1980-02-15—Подача