Изобретение относится к промьш- енности строительных материалов и ожет быть использоваяо для получения дорожных изделий, 5

Цель изобретения - снижение усадки при обжиге при сохранении износоустойчивости изделий.

Отходы шлифования ферритовых изделий образуются при шлифовке феррито- Q вых изделий и представляют собой шлам из промывочных вод. Высушенный шлам представляет собой порошок с удельной поверхностью 0;5-0,75 м /г. ;Истинная плотность вещества 4,7 - 15 5 О г/см. Химический состав отходов шлифования, мас.%: бариевые ферриты (ОСТ По707,023-8) э 87,0-87,2; ВаО 9,0-9,15; SrO 3,45-3,90; 0,45-0,88; примеси остальное; марга- 20 нец - цинковые ферриты (ОСТ 11.707. 015-77): 71,0-71,16; МпО 19,05- 19,20 ZnO 9,60-9,70; СоО 0,10-0,20; примеси остальное; никель - цинковые ферриты (ОСТ 11,707.015-77): FeaOa 25

66,10-66,20; ZnO 22,50-22,60; NiO 11,20-11,30; примеси о с таль но е,Свежеобразованные отходы представляют собой концентрированную сус-, пензию порошка ферритового вещества, имеющего тот же химический состав, что и основные изделия.. Дополнительно в суспензию попадают зерна абразива, выкрошившиеся из шлифовальных ди- CKdB, В отходах присутствуют осколки 35 изделий, которые также не отличаются по химсоставу от самих изделий. После высушивания суспензии образуется высокодисперсный порошок, содержа- щий в качестве загрязнений зерна абразива, масла и осколки изделий, количество которых не меняет его химсостав.

В качестве сырья используют глину, три вида oтoш тeля: шамот, кварцевый песок и дегидратированная глина, а также три вида отходов шлифования ферритов: бариевые, нарганед-цинковые и никель-цинковые. Глину предварительно сушат и измельчают. Шихту го- 50 товят из глины, отощителя и отходов шлифования ферритов, комбинируя различные виды отощителя и отходов. После перемешивания и усреднения шихтовой смеси добавляют воду для достижения нормальной формовочной влажности. Из пластичной массы готовят образцы в виде кубиков см. Образцы сушат и обжигают при 1150°С в электрической печи.

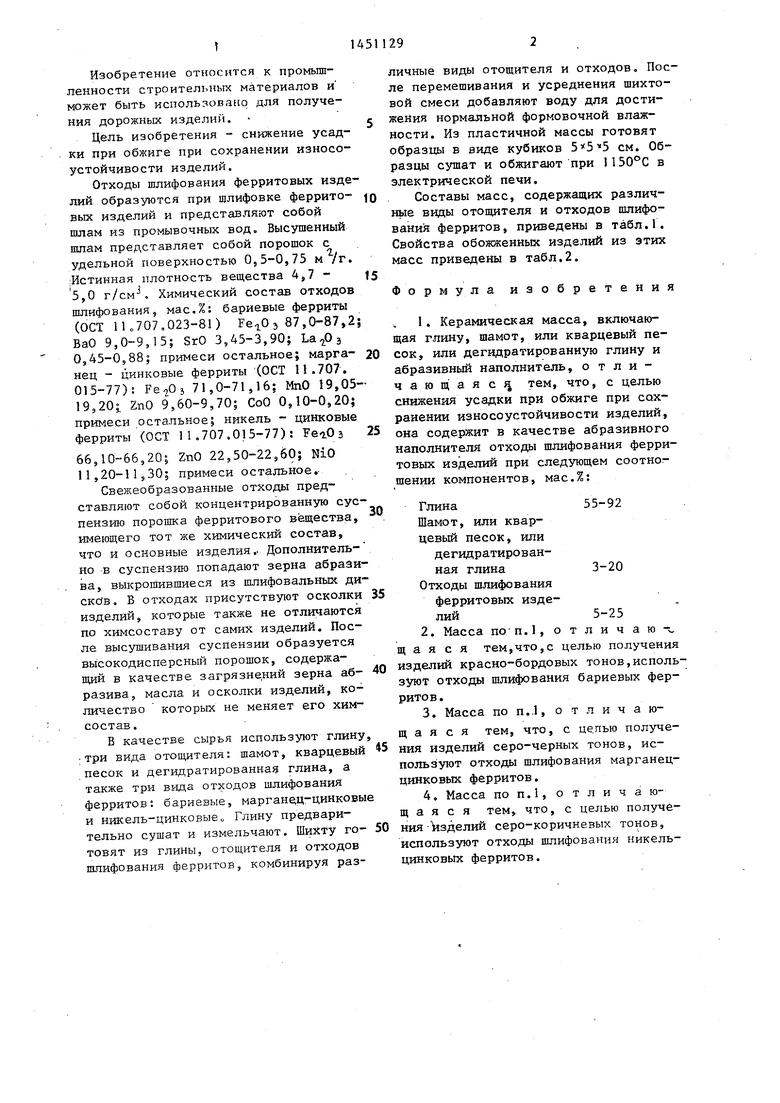

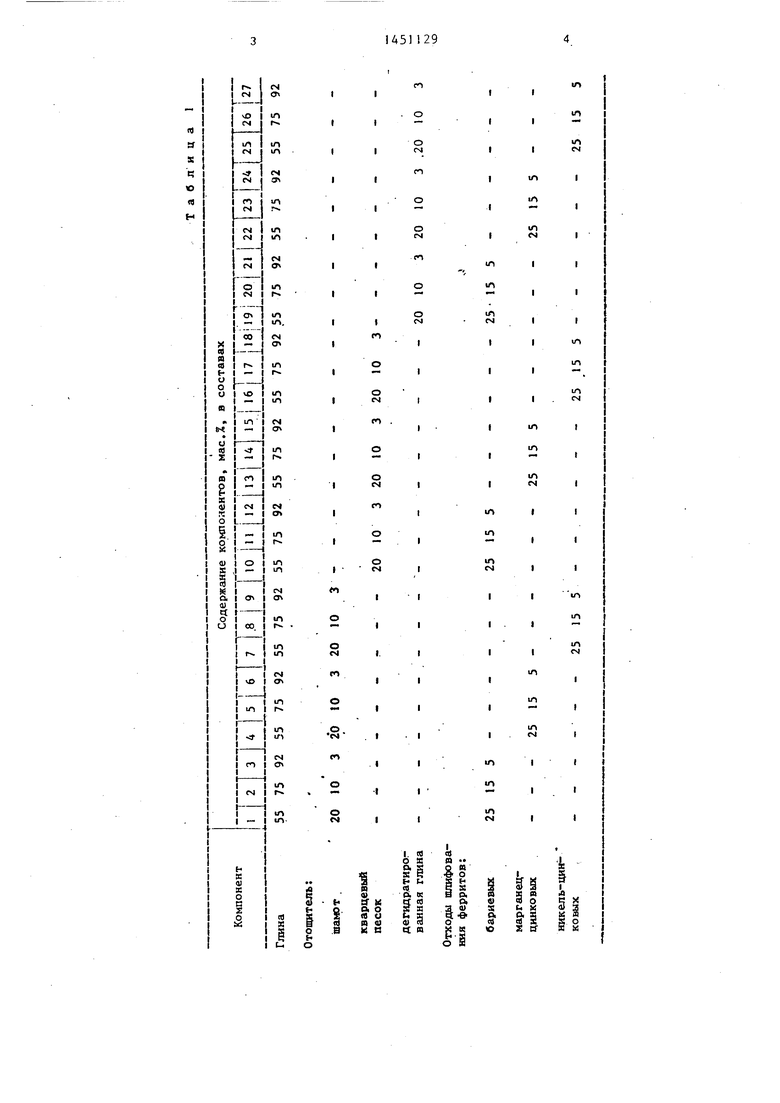

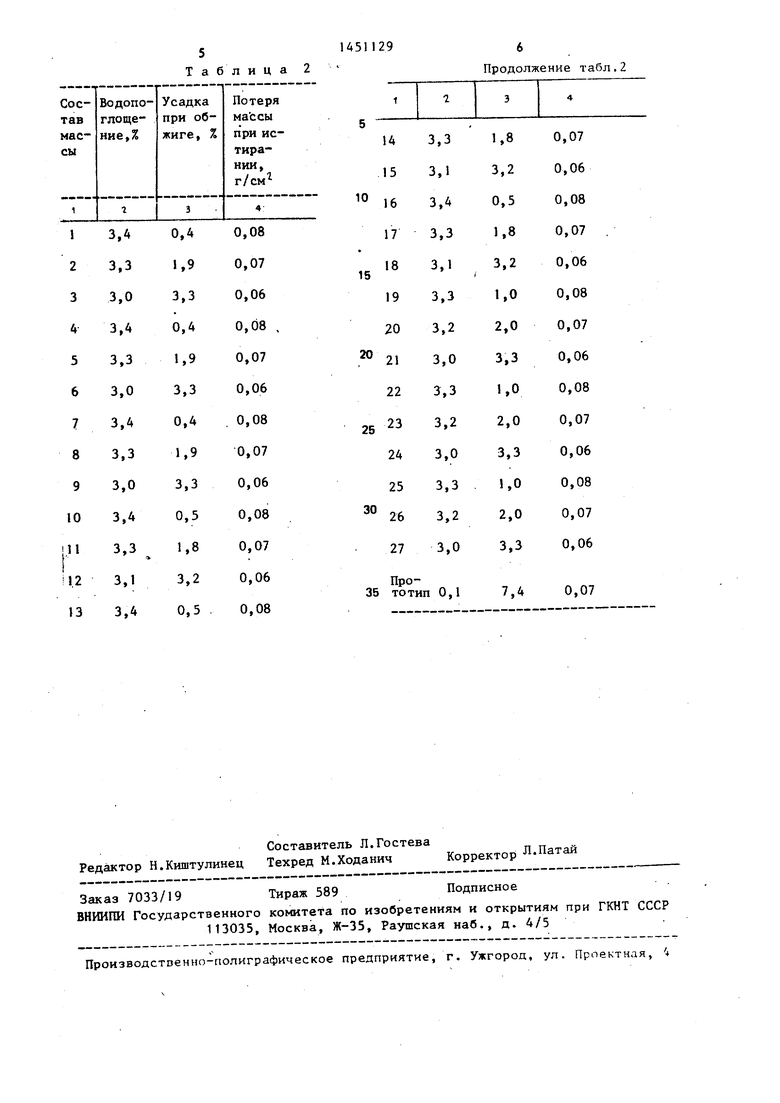

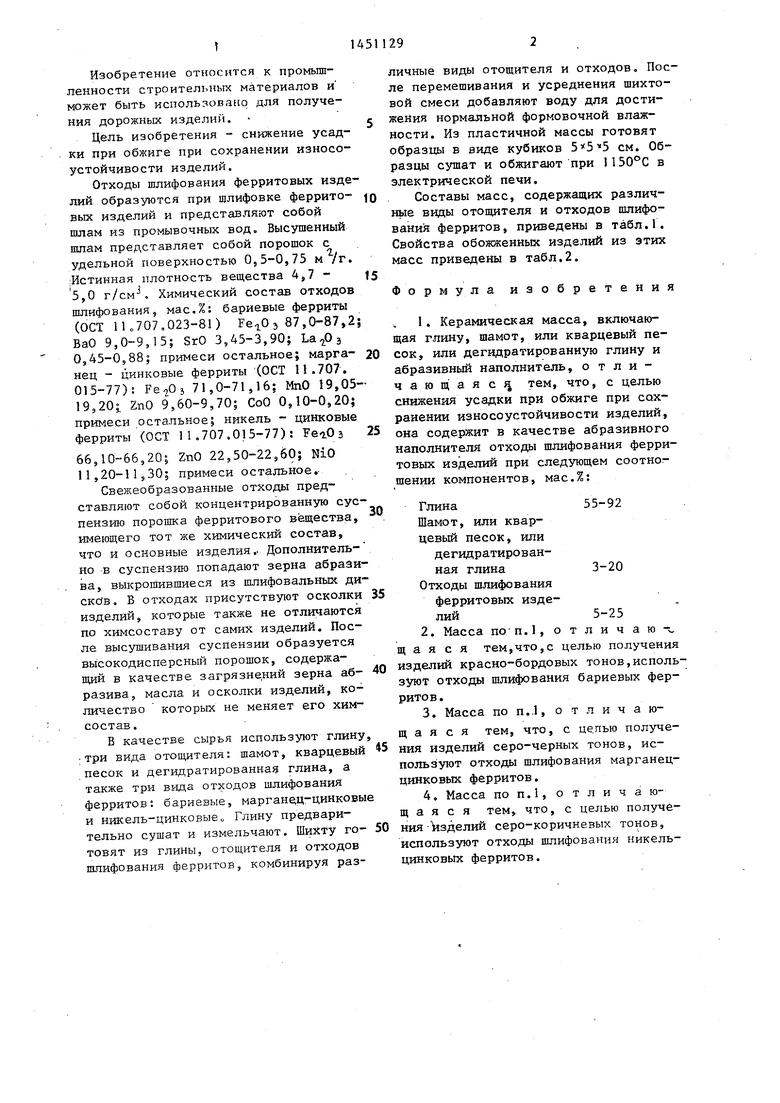

Составы масс, содержащих различ- Hbie виды отощителя и отходов шлифо- вани;я ферритов, приведены в табл.1. Свойства обожженных изделий из этих масс приведены в табл.2.

Формула изобретения

1.Керамическая масса, включающая глину, шамот, или кварцевый песок, или дегидратированную глину и абразивный наполнитель, о т л и - чающаяс тем, что, с целью снижения усадки при обжиге при сохранении износоустойчивости изделий, она содержит в качестве абразивного наполнителя отходы шлифования ферритовых при следующем соотно- щении компонентов, мас,%:

Глина55-92

Шамот, или кварцевый песок, или дегидратированная глина 3-20 Отходы шлифования ферритовых изделий5-25

2.Масса по-п, 1 , о т л и ч а ю -v, щ а я с я тем,что,с целью получения изделий красно-бордовых тонов,используют отходы шлифования бариевых ферритов.

3.Масса по п, .1, о т л и ч а ющ а я с я тем, что, с целью получения изделий серо-черных тонов, используют отходы шлифования марганец- цинковых ферритов.

4.Масса по п,1, о т л и ч а ющ а я с я тем, что, с целью получения 1зделий серо-коричневых тонов, используют отходы шлифования никель цинковых ферритов.

Таблица 2

Продолжение табл.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса для лицевого слоя строительного кирпича | 1987 |

|

SU1470720A1 |

| Состав литейного шликера (его варианты) | 1982 |

|

SU1108083A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ПОЛУЧЕНИЯ КИРПИЧА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2360887C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2008 |

|

RU2361841C1 |

| СПОСОБ УЛУЧШЕНИЯ ФОРМОВОЧНЫХ И СУШИЛЬНЫХ СВОЙСТВ ГЛИНИСТОГО СЫРЬЯ | 2004 |

|

RU2264364C2 |

| МАССА ДЛЯ ИЗДЕЛИЙ СТРОИТЕЛЬНОЙ КЕРАМИКИ, ПРЕИМУЩЕСТВЕННО КРУПНОРАЗМЕРНОЙ | 1989 |

|

RU1780276C |

| СПОСОБ ПРИГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО ШЛИКЕРА | 2009 |

|

RU2392248C1 |

| Керамическая шихта для изготовления фарфоровых изделий | 2023 |

|

RU2805702C1 |

| КЕРАМИЧЕСКАЯ МАССА СВЕТЛОГО ТОНА ДЛЯ ЛИЦЕВОГО КИРПИЧА | 2011 |

|

RU2470895C1 |

| Керамическая масса для осветленного строительного отделочного кирпича | 2021 |

|

RU2787506C1 |

Изобретение относится к промышленности строительных материалов и может быть использовано при производстве керамических дорожных изделий. С целью снижения усадки при обжиге при сохранении износоустойчивости изделий керамическая масса со- дерзкит следующие компоненты, мас.%: глина 55-92; шамот, или кварцевый песок, или дегидратированная глина 3-20; отходы шлифования ферритовых изделий 5-25. Кроме того, для получения изделий красно-бордовых тонов используют отходы шлифования бариевых ферритов, для получения серо- черных тонов используют отходы шлифования марганец-цинковых ферритов или отходы шлифования никель-цинковых ферритов. Физико-механические свойства следующие: водопоглощение 3,0-3,4%, усадка при обжиге 0,4-3,3%, потеря массы при истирании 0,06- 0,08 г/см 3 з.п. ф-лы, 2 табл.

| Патент США № 3759726, кл | |||

| Светоэлектрический измеритель длин и площадей | 1919 |

|

SU106A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

| Зайонц P.M | |||

| и др | |||

| Керамические химически стойкие изделия | |||

| Стройиз- дат, 1966, с.58-61. | |||

Авторы

Даты

1989-01-15—Публикация

1987-01-06—Подача