01

«пА

Изобретение относится к производству нитей из полосового материала и касается способа получения таких нитей.

Цель изобретения - снижение се-, бестоимости получаемой нити за счет утилизации отходов нетканого материала.

Согласно данному способу в каче- стве полосового материала используют отрезную кромку линейной плотности 0,5-1,0 текс полотна нетканого ма териала из смеси 50-55% полипропиленовых и 45-50% вискозных волокон.По- лосовому материалу посредством крутильного органа сообщают действительную крутку, равную 40-170 круч/м и на участке сообщения зтой крутки полосовой материал подвергают термо- обработке при температуре, выбираемой в пределах 126-300 0 по зависимости

Т f 420

60-Z K l/n

(1)

где Т - температура термообработки

полосового материала,С; f - коэффициент, равный 1,°С.

N круч, м, мин;

Z - дпина зоны нагрева, м; К - величина крутки, круч/м; 1 длийа зоны кручения, м; п - частота вращения 1футильного органа, мин

Величина сообщаемой полосовому материалу крутки выбрана из условия придания получаемой нити необходимой прочности. При крутке меньшей 40 круч/м прочность нити незначительно превьшает прочность отрезной кромки нетканого материала, составляющую около 1,5-2,0 кгс/мм. При крутке более 170-круч/м происходит перекру- чивание нити и ее обрьт.

Осуществление термообработки полосового материала на участке сообщения ему действительной крутки позволяет устранить самопроизвольное раек ручивание его и получить нить с необходимой прочностью. При температуре несколько превышающей 120 С происходит соединение, слияние поверхности закручиваемого полосового материала и образование из него объемно-заполненной материалом трубки, а при увеличении температу ры до 300 С образуется однородный жгут круглого сече

с

Q 5 0

5

30

35

д дд

55

НИН за счет более полного сплавления волокон материала.

При температуре более 300 С наблюдается резкое снижение прочности получаемой нити.

Дпя обеспечения необходимой прочности нити оптимальное значение температуры термообработки полосового материала должно выбираться по экспериментально полученной зависимости

,.,. «1----.

Sl 60-Z-K-l/n

так как согласно экспериментальным данным с увеличением крутки температуру термообработки необходимо снижать.

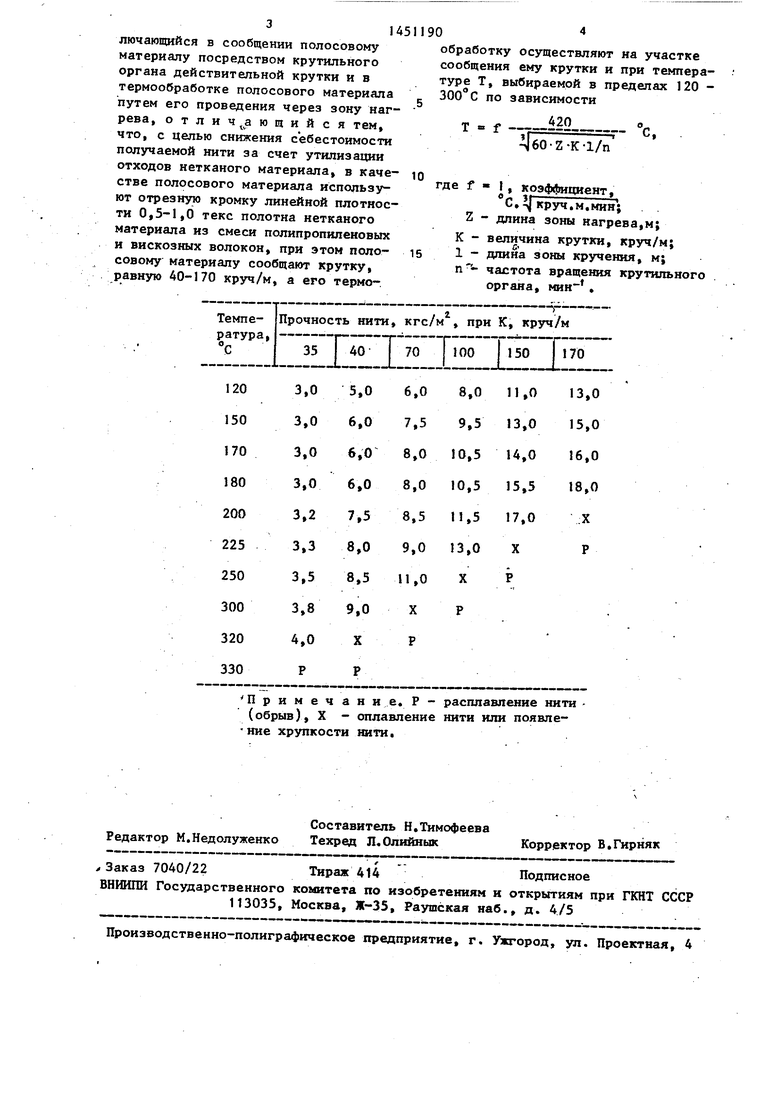

Экспериментальные данные прочности нити приведены в таблице.

Пример. Используемая в качестве полосового материала отрезная кромка нетканого материала представляет собой.ленту шириной 40-60 мм и толсщной 0,1 мм из смеси 50-55% полипропиленовых волокон и 50-45% вискозных волокон, изготовленных из древесной целлюлозы.

Ленте с помощью крутильного орга- на, вращающегося с частотой 1000 мин , сообщают крутки, равные 35, 40, 70, 100, 150, 170 и 180 круч/м, при длине зоны кручения, равной I ,5 м. На длине зоны нагрева, равной 0,7 м,ленту подве11гают термообработке при температуре, определяемой по указанной зависимости и равной 323, 308, 256, 228, 200, 181 и .

Установлено, что при крутке 180 круч/м происходит перекручивание нити и ее обрыв. При температуре термообработки нити 323 С происходит ее оплавление и обрыв.

При крутке 35 круч/м получаемая нить имеет невысокую прочность, которая недостаточна для использования нити.

Данньй способ позволяет получать нить необходимой прочности из отрезной кромки нетканого материала и использовать тем самым отходы нетканого материала, что способствует снижению себестоимости получаемой нити.

Формула изобретения

Способ получения нити из полосового синтетического материала, зак14511904

лючаюпшися в сообщении полосояпкт

материалу посредствоГкру ьно обработку осуществляют на участке

органа действит ьной кру ТГт ур Т в ыб Т

термообработке полосового материалаloO Cnnf. ° предепах 120 путем его проведения через зависимости

рева, отлич ающийся тем,Т f -. V

что, с целью снижения себестоимостиД ЛП-гТ л7

получаемой нити за счет утилизации Nou /, к 1/п

отходов нетканого материала, в каче-,о

стве полосового материала использу-где f - I , коэффициент

ют отрезную кромку линейной плотное- С. кручТм.

ти 0,5-1,0 текс полотна нетканогоZ - длина зоны нагрева м«

материала из смеси полипропиленовыхк - величина коутки вискозных волокон, пои этом попп-,с 1 ьеличина крутки, круч/м;

совому материалу сообща круткГ п °™ кручения, „;

.равную 40-170 круч/м,гГт :р о- f кру™;„.ного

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения кордной нити | 1980 |

|

SU992621A1 |

| СПОСОБ ПОЛУЧЕНИЯ КРУЧЕНОЙ ПОЛИПРОПИЛЕНОВОЙ НИТИ (ВАРИАНТЫ) | 2000 |

|

RU2168571C1 |

| Способ получения крученой пряжи на прядильно-крутильной машине | 1991 |

|

SU1831528A3 |

| Способ получения крученой швейной нити | 1986 |

|

SU1353850A1 |

| Шинный каркас с эластомерным материалом | 1981 |

|

SU1102484A3 |

| Способ получения материала из химических волокон или смеси химических и натуральных волокон | 1983 |

|

SU1386681A1 |

| УГЛЕРОДНАЯ КРУЧЕНАЯ НИТЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1992 |

|

RU2008376C1 |

| НЕТКАНЫЙ МАТЕРИАЛ | 2002 |

|

RU2208074C1 |

| Способ производства шинного корда | 1990 |

|

SU1796704A1 |

| Кордная гибридная ткань для каркаса многослойных шин | 2020 |

|

RU2729526C1 |

Изобретение относится к области производства нитей из полосового материала, а именно к способу получе- НИН нитей, и позволяет снизить себестоимость получаемой нити за счет утилизации отходов нетканого материала. Согласно способу в качестве полосового материала используют отрезную кромку линейной плотности 0,5 - 1,0 такс полотна нетканого материала из смеси полипропиленовых и вискозных волокон. Полосовому материалу посредством крутильного органа сообщают действительную крутку, равную 40-170 круч/м. На участке сообщения этой крутки полосовой материал подвергают термообработке при температуре, выбираемой в пределах 120 - 300 С, по зависимости Т - f „ 20 Тш ТГГгТ7Г « - «пература термообработки олосового материала, f 1, коэффициент, °С Чкруч.м.мин ; Z - длина зоны нагрева, м; К - величина крутки,круч/м; 1 -.дпина зоны кручения, м; п - частота вращения крутильного органа, мин . с s

Примечай не. Р - расплавление нити (обрыв), X - оплавление нити или появле- ние хрупкости нити.

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЕРЕВОК, ШНУРОВ И Т. П. ТЕКСТИЛЬНЫХ ИЗДЕЛИЙ ИЗ ПЛЕНОК ПОЛИМЕРА | 0 |

|

SU258174A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1989-01-15—Публикация

1986-05-06—Подача