1

Изобретение относится к порошковой металлургии, в частности к получению фосфатированных порошков карбонипь- ного железа, предназначенных для из- g готовления высококачественных радиотехнических сердечников.

Целью изобретения является улучшение условий труда и техники безопасности процесса фосфатирования при Ю сохранении на требуемом уровне электромагнитных параметров получаемых из порошка изделий.

Для получения раствора, содержащего 0,3% ортофосфорной кислоты и 0,6% 15 этоксидиэтилэтаноламина (ЭДЭА) берут соответственно по 0,3 и 0,6 г указанных веществ и растворяют их в 99,1 г воДЫо Полученный раствор наливают в форфоровую чашку, куда затем при непрерывном перемешивании засыпают 100 г карбонильного железа класса Р-100о Перемешивание производят на водяной бане при 50-60°С до полного высыхания смеси. Затем в обработан- ньй порошок вводят 8 г 50%-ного бакелитового лака и добавляют для лучшего перемешивания 50 г этилового спирта Композицию перемешивают до полного..высыхания 07.-15 до 35 С. Полученный порошок просеивают через сито и путем прессования под давлением 6-8 т/сы .формуют образцы радио4

lyi ОД

СлЭ

технических сердечников. Затем для полимеризации бакелитовой смсшы сердечники термообрабатьгоают при 130 С в течение 1 ч. Обработанные сердечники передают на испытание для определения электромагнитн к параметров.

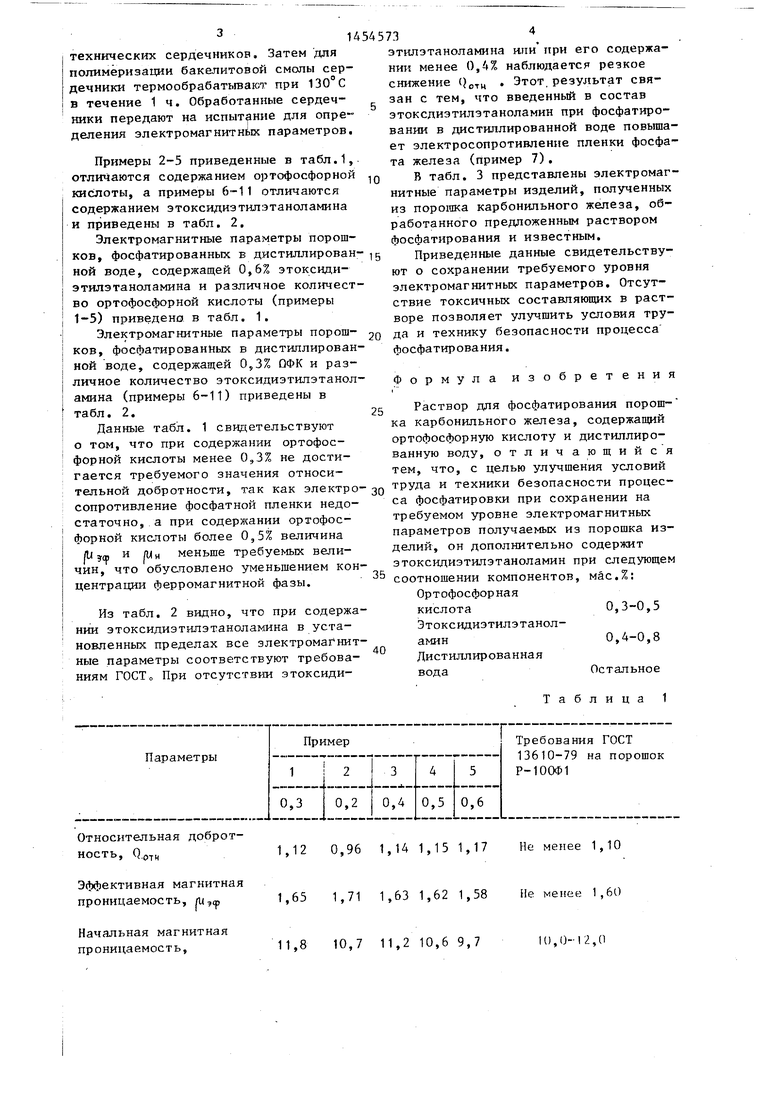

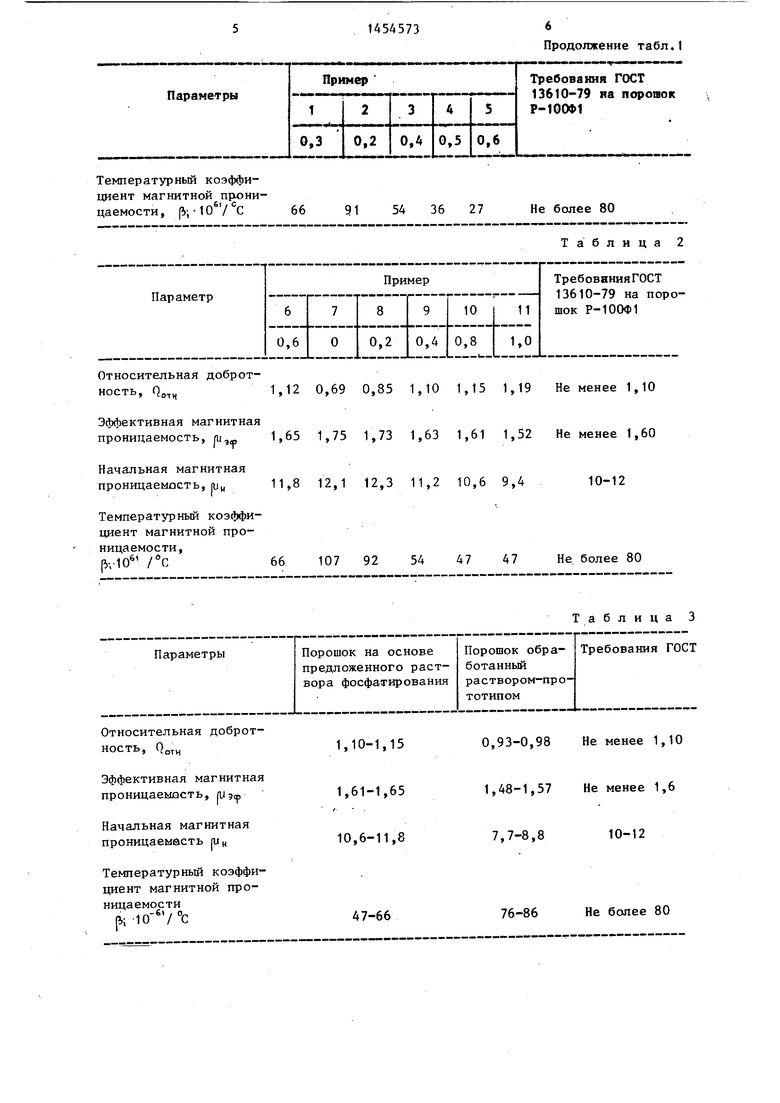

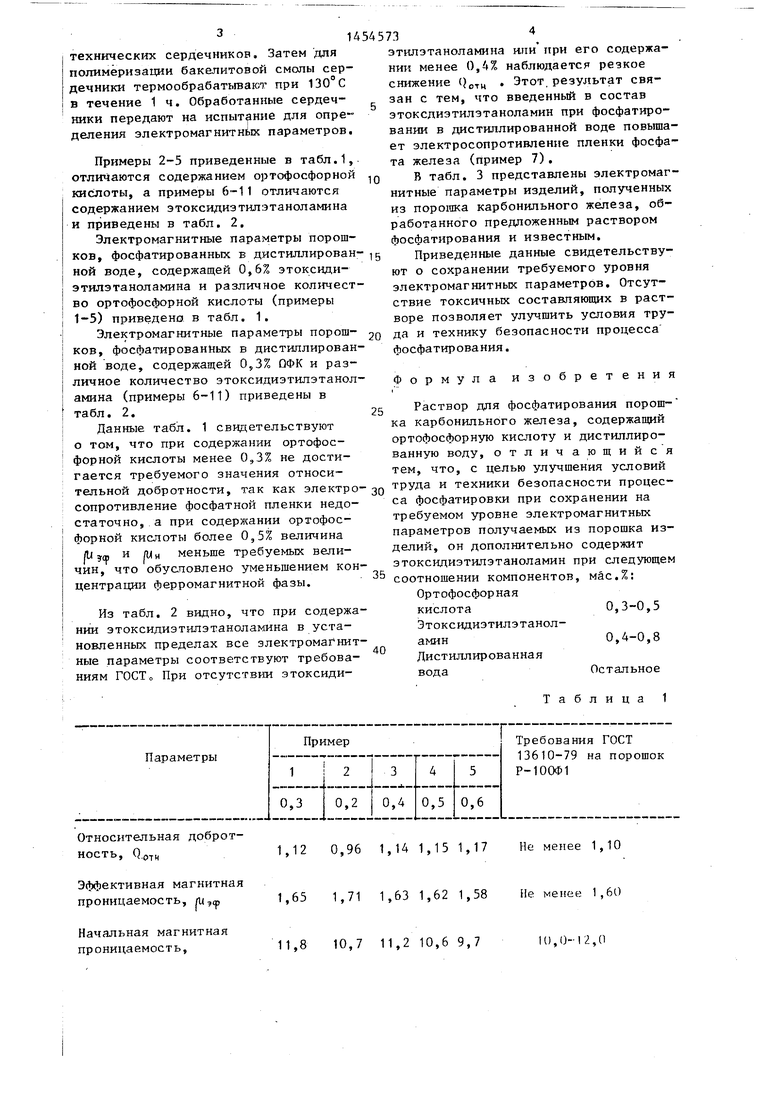

Примеры 2-5 приведенные в табл.1, отличаются содержанием ортофосфсрной кислоты, а примеры 6-11 отличаются содержанием этоксидиэтилэтаноламина и приведены в табл. 2.

Электромагнитные параметры порошков, фосфатированных в дистиллирован- g ной воде, содержащей 0,6% этоксиди1454573,

этилэтаиоламина нпи при его содержании менее 0,4% наблюдается резкое снижение ()отц Этот, результат связан с тем, что введенньй в состав этоксдиэтилэтаноламин при фосфатиро- вании в дистиллированной воде повышает электросопротивление пленки фосфата железа (пример 7).

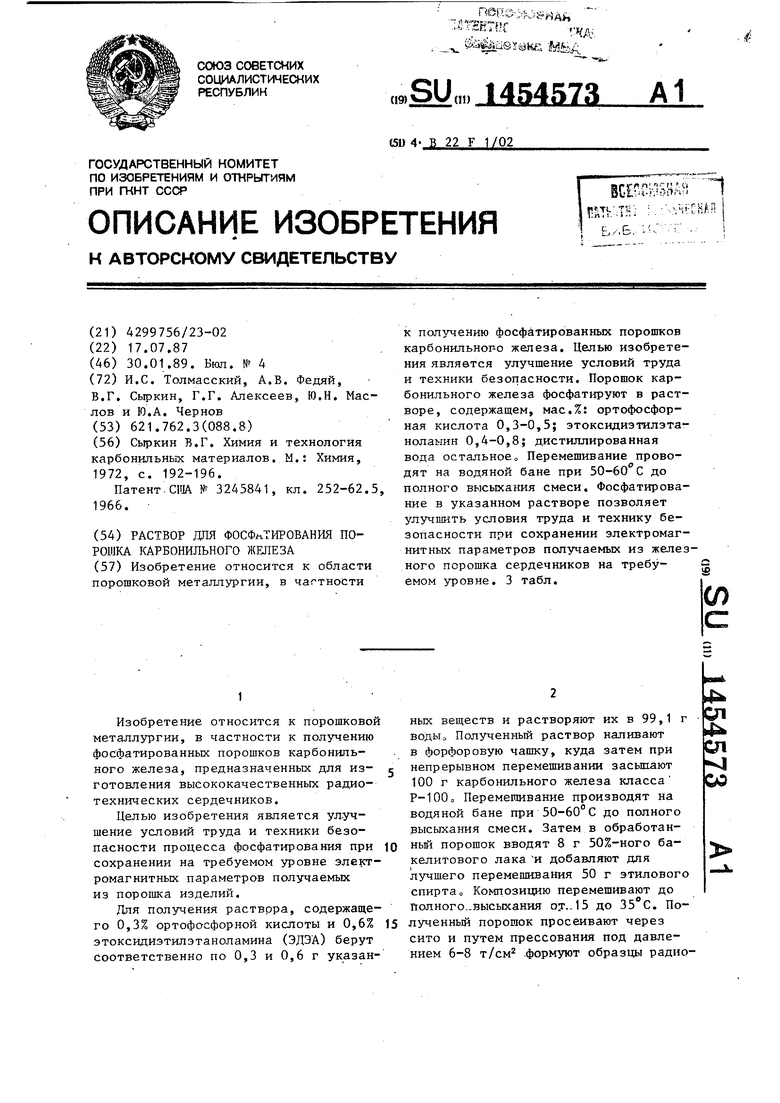

В табл. 3 представлены электромагнитные параметры изделий, полученных из поро1Ш а карбонильного железа, обработанного предложенным раствором фосфатирования и известным.

Приведенные данные свидетельствуют о сохранении требуемого уровня электромагнитных параметров. Отсутствие токсичных составляющих в растворе позволяет улучшить условия тру10

этилэтаноламина и различное количество ортофосфорной кислоты (примеры

1-5) приведено в табл. 1. . .

Электромагнитные параметры порош- JQ да и технику безопасности процесса ков, фосфатированных в дистиллирован- фосфатирования. ной воде, содержащей 0,3% ОФК и различное количество этоксидиэтилэтаноламина (примеры 6-11) приведены в

Формула изобретения

Раствор для фосфатирования порощ ка карбонильного железа, содержащий ортофосфорнзпо кислоту и дистиллированную воду, отличающийся тем, что, с целью улучшения условий

табл. 2.

Данные табл. 1 свидетельствуют о том, что при содержании ортофосфорной кислоты менее 0,3% не достигается требуемого значения относи25

Раствор для фосфатирования порощка карбонильного железа, содержащий ортофосфорнзпо кислоту и дистиллированную воду, отличающийся тем, что, с целью улучшения условий

1 а, С IX. Л А pcv J t; 14 k v-JiJivi. .- -.-.

тельной добротности, гак как электро-go Р « техники безопасности процес v-JAiJ «4 f- , „ А. «™,.« лтл./.. T t-lrT - гл-у-т- I U О ииТТнТ ИЯ

сопротивление фосфатной пленки недостаточно, а при содержании ортофосфорной кислоты более 0,5% величина

/U Уф и Мн меньше требуемых величин, что обусловлено уменьшением концентрации ферромагнитной фазы.

Из табл. 2 видно, что при содержании этоксидиэтилэтаноламина в установленных пределах все электромаг нит- ные параметры соответствуют требованиям ГОСТ При отсутствии этоксидиса фосфатировки при сохранении на требуемом уровне электромагнитных параметров получаемых из порошка изделий, он дополнительно содержит этоксидиэтилэтаноламин при следующем соотношении компонентов, м&с.%: Ортофосфорная кислота

Этоксидиэтилэтаноламин

Дистиллированная вода

40

0,3-0,5

0,4-0,8

Остальное

да и технику безопасности процесса фосфатирования.

Формула изобретения

JQ да и технику безопасности процесса фосфатирования.

25

Раствор для фосфатирования порощ ка карбонильного железа, содержащий ортофосфорнзпо кислоту и дистиллированную воду, отличающийся тем, что, с целью улучшения условий

go Р « техники безопасности процес д, „ А. «™,.« лтл./.. T t-lrT - гл-у-т- I U О ииТТнТ ИЯ

са фосфатировки при сохранении на требуемом уровне электромагнитных параметров получаемых из порошка изделий, он дополнительно содержит этоксидиэтилэтаноламин при следующем соотношении компонентов, м&с.%: Ортофосфорная кислота

Этоксидиэтилэтаноламин

Дистиллированная вода

40

0,3-0,5

0,4-0,8

Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки карбонильного железного порошка | 1987 |

|

SU1463389A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО СЕРДЕЧНИКА ДЛЯ РАДИОЭЛЕКТРОННОЙ АППАРАТУРЫ | 2022 |

|

RU2783687C1 |

| Способ изготовления магнитодиэлектрических сердечников на основе карбонильного железа | 1978 |

|

SU765891A1 |

| Способ обработки порошка карбонильного железа | 1979 |

|

SU925552A1 |

| Композиция на основе порошкового карбонильного железа и кремнийорганического связующего | 1976 |

|

SU653279A1 |

| Способ изготовления магнитодиэлектрических сердечников на основе карбонильного железа | 1980 |

|

SU866586A1 |

| Способ изготовления магнитодиэлектриков на основе карбонильного железа | 1990 |

|

SU1749926A1 |

| Способ получения карбонильного железного порошка | 1984 |

|

SU1186398A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВКИ МАГНИТОПРОВОДА ДЛЯ ЭЛЕКТРОМАГНИТНОГО РЕЛЕ, СПОСОБ ПОЛУЧЕНИЯ МАГНИТОПРОВОДА ИЗ ДАННОЙ ЗАГОТОВКИ | 2024 |

|

RU2835861C1 |

| Способ изготовления магнитодиэлектрических сердечников на основе карбонильного железа | 1980 |

|

SU932572A1 |

Изобретение относится к области порошковой металлургии, в частности к получению фосфатирсваиных порошков карбонильног-о железа. Целью изобретения является улучшение условий труда и техники безопасности. Порошок карбонильного железа фосфат1фуют в растворе, содержащем, мас.%: ортофосфор- ная кислота 0,3-0,5; этоксидиэтилэта- нолаыин 0,4-0,8; дистиллированная вода остальное о Перемешивание проводят на водяной бане при 50-60 С до полного высыхания смеси, Фосфатирова- ние в указанном растворе позволяет улучшить условия труда и технику безопасности при сохранении электромагнитных параметров получаемых из железного порошка сердечников на требуемом уровне. 3 табл. (Л

Относительная добротность, Q.OTH

Эффективная магнитная проницаемость, т,(р

Начальная магнитная проницаемость.

1,12 0,96 1,14 1,15 1,17 Не менее 1,10 1,65 1,71 1,63 1,62 1,58 Не менее 1,60

11,8 10,7 11,2 10,6 9,7

10,0-12,0

Таблица 1

10,0-12,0

Температурный коэффициент магнитной проницаемости, i;-10V C 66

91 54 36 27

Относительная добротность, О,,,1,12 0,69 0,85 1,10 1,15 1,19

Эффективная магнитная

проницаемость, ru,., 1,65 1,75 1,73 1,63 1,61 1,52

Начальная магнитная проницаемость, UK

Температурный коэффициент магнитной проницаемости, (5-.-10

11,8 12,1 12,3 11,2 10,6 9,4

10-12

66 107 92 54 47 47 Не. более 80

Относительная добротность, 0„

Эффективная магнитная проницаемость, fU5(p

Начальная магнитная проницаемасть UH

Температурньй коэффициент магнитной проницаемости„-в / о„

pi-io- Vc

Продолжение табл.1

Не более 80

Не менее 1,10

Не менее 1,60

10-12

Таблица 3

0,93-0,98 Не менее 1,10

1,48-1,57 Не менее 1,6

7,7-8,8

10-12

76-86 Не более 80

| Сыркин Б.Г | |||

| Химия и технология карбонильных материалов | |||

| М.: Химия, 1972, с | |||

| Вагонный распределитель для воздушных тормозов | 1921 |

|

SU192A1 |

| Патент.США № 3245841, кл | |||

| Телефонно-трансляционное устройство | 1921 |

|

SU252A1 |

Авторы

Даты

1989-01-30—Публикация

1987-07-17—Подача