1

Изобретение от осится к области получеЕ1ия композиций на основе порошкового карбонильного железа и кремнийорганического связующего, предназначе шых для изготовления те пературостойких, антикоррозионных магнитных элементов.

Известна эластичная композиция (ферроэласт на основе карбонильного железа), содержащая в качестве связующего низкомолекулярного сило1 сзнового .каучука (СКТН) I. Недостатком такой композиции является то, что полученные ферроэлементы имеют

2

низкую величину магнитной проницаемости . Это приводит к росту габаритов магнитных элементов, техническому несовершенству и удорожанию ферроэл-ементов.

.Целью изобретения является уменьшение температурного коэффициента магнитной проницаемости и увеличение коррозионной стойкости.

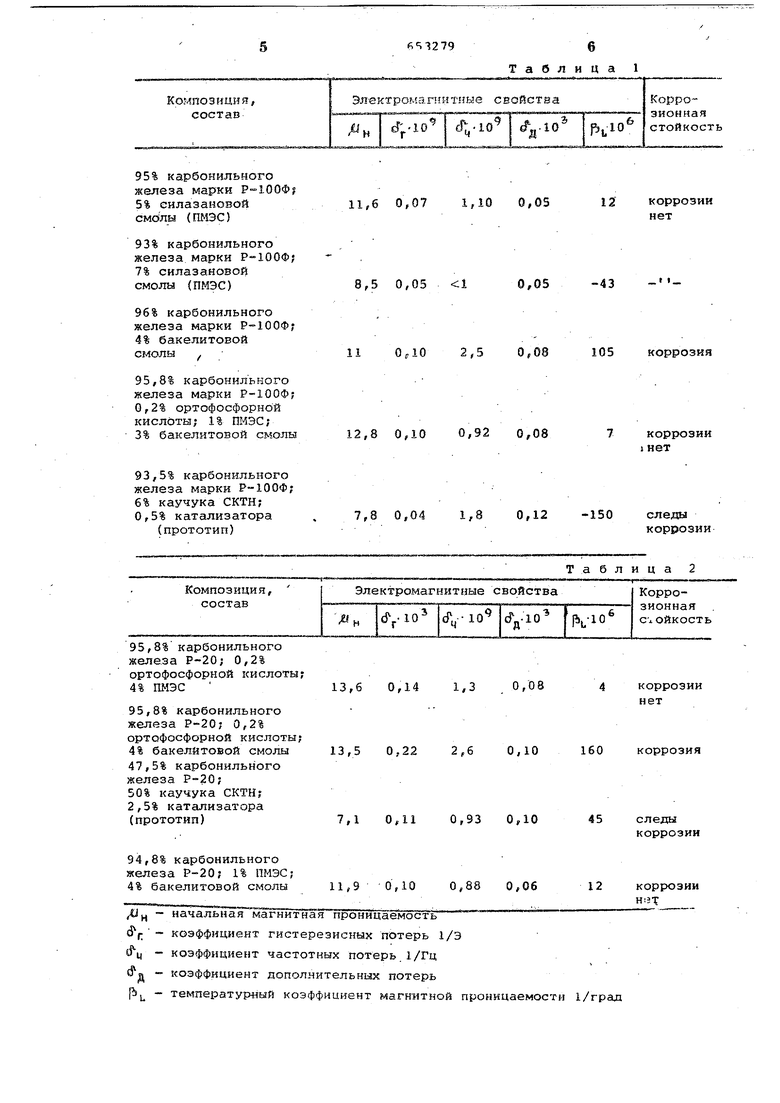

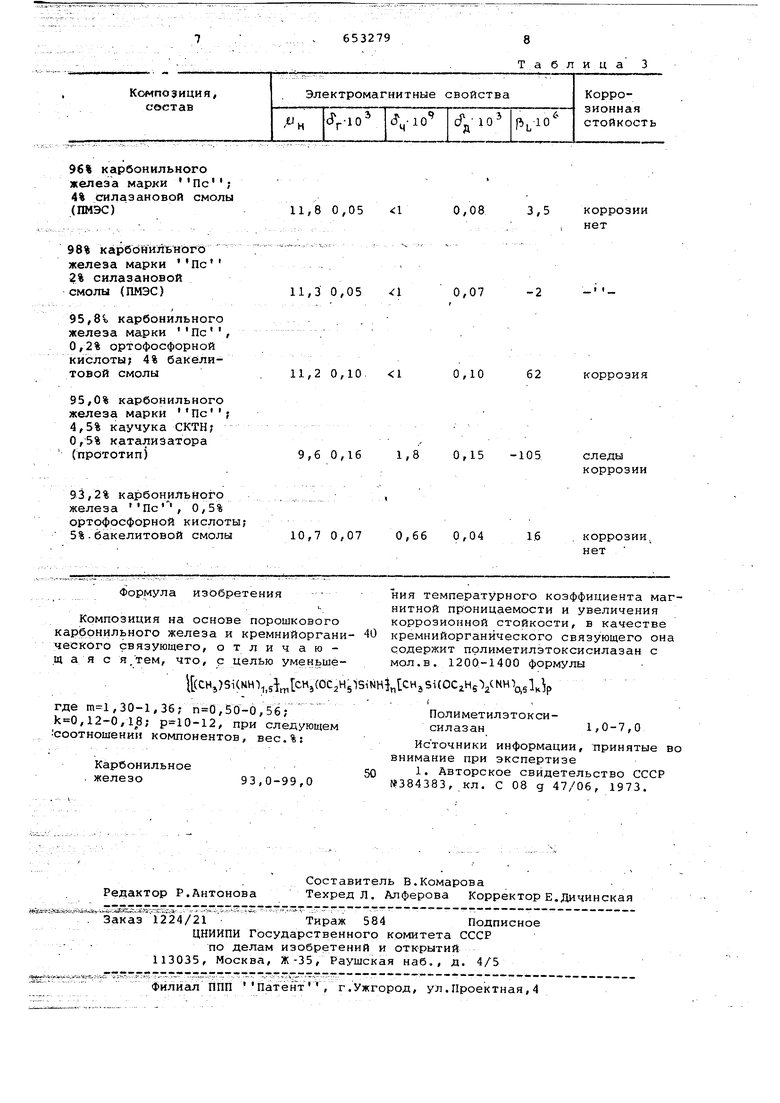

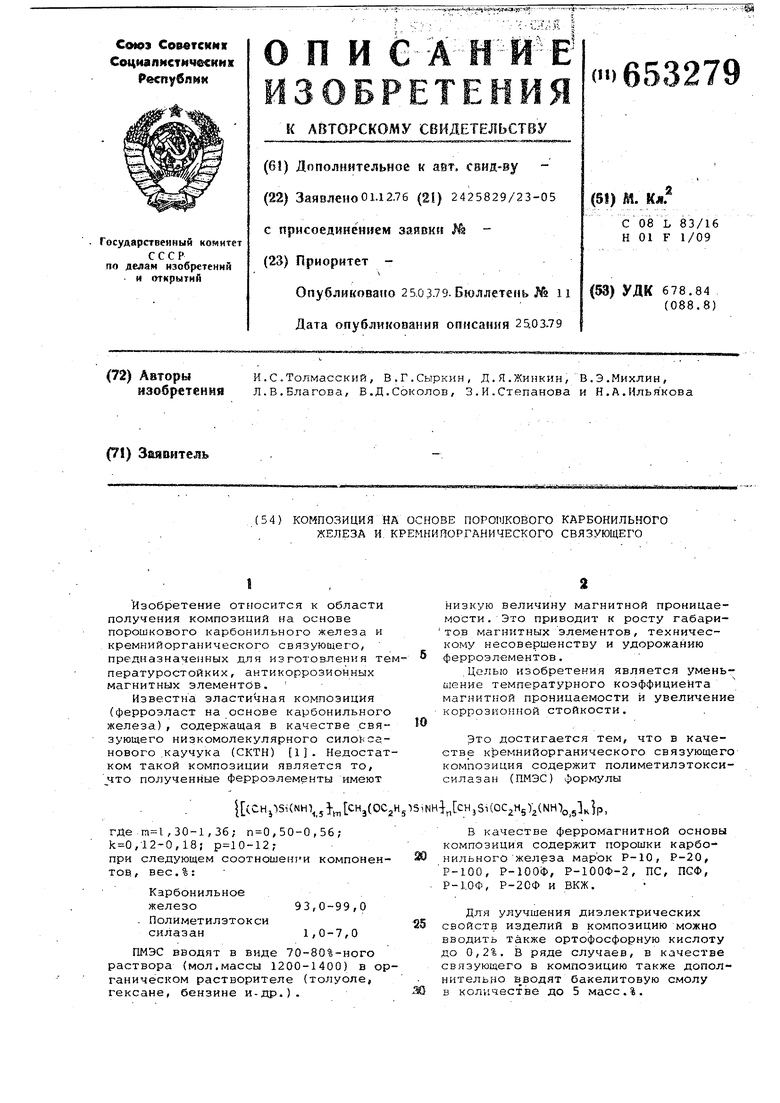

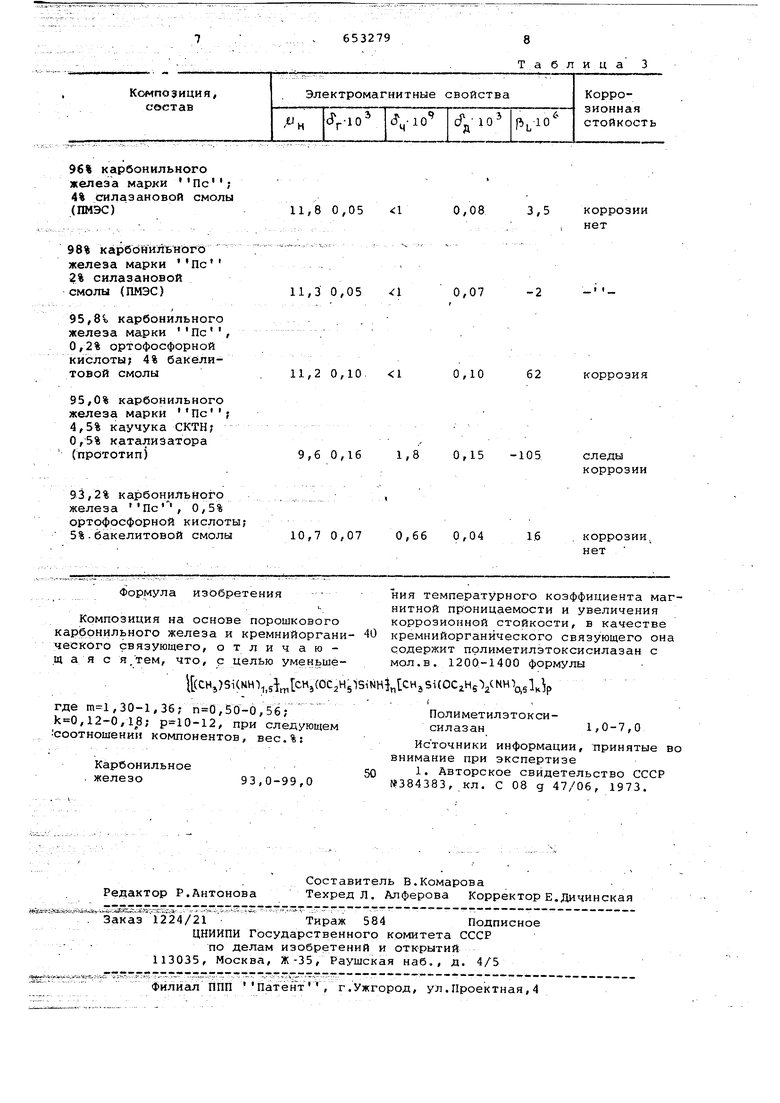

Это достигается тем, что в качестве к емнийорганического связующего композиция содержит полиметилэтоксисилазан (ПМЭС) формулы Компоненты композиции берут в сле дующем количестве масс.% 93,0-99,0 порошкового карбонильного железа, 1-7 полиметилэтоксисилазана. Композиция технологична и не вызывает трудностей при ее изготовлении и переработке. Использование в качестве связую-. щего полиметилэтоксисилазана дает возможность ввести в композицию боль шее количество карбонильного железа и получать магнитные элементы с высо кой коррозионной стойкостью и малой величиной температурного коэффициента магнитной проницаемости ( fbU ) , что обеспечивает высокую температурную стабильность при эксплуатации изделий в широком диапазоне температур (-60 - +130С) . Пример 1.К6,6г толуольного раствора ПМЭС мол,в. i200 добавляют 53 г толуола, В полученный раствор добавляют 95 г порошка фосфатированного карбонильного железа марки Р-100Ф. Композицию перемешивают 5 мин, сушат на воздухе при комнатной температуре до постоя ного веса. Из полученной пресс-массы прессуют образцы под давлением б т/см, после чего проводят их термообработку при температуре 13(jc в течение часа. Результаты испытаний образцов с разным содержанием ПМЭС приведены в табл.1. Пример 2. К 95,8 г карбонильного железа марки Р-20 добавляют 0,25 г 80%-ного раствора ортофосфор ной кислоты, приливают 15 г ацетона смесь перемешивают на воздухе при комнатной температуре до полного удаления .растворителя и высыхания смеси. Затем на обработанный таким образом порошок карбонильного железа наносят слой ПМЭС: 5,3 г 75%-ного толуольного раствора ПМЭС мол.в. 1350 разбавляют 50 г толуола, затем в раствор добавляют порошок карбонильного железа и раствор бакелитовой смолы в этиловом спирте, перемешивают композицию 5 мин. Композицию сушат на воздухе при температуре 25-30с до постоянного веса. Из полу массы прессуют образцы под давлением 6 т/см при комнатной температуре, после чего производят термообработку образцов при температуре в течение часа. Результаты испытаний приведены в табл.2. Как следует из полученных данных, предлагаемая композиция позволяет значительно понизить темпера- . турный коэффициент магнитной проницаемости (.{5L ) по сравнению с известной композицией и получать коррозионностоййие элементы. Предлагаемая композиция позволяет значительно уменьшить температурный коэффициент магнитной проницаемости, уменьшить коэффициент частотных, потерь ( d ) и получать коррозионностойкие покрытия. В табл.1 приведены электромагнитныеи коррозионные свойства образцов, содержащих порошок ф-эсфатированного карбонильного железа и различное количество ПМЭС. Пример Э.В качестве порошка карбонильного железа используют фосфатированное карбонильное железо марки Пс. Образцы готовят аналогично примеру 1.После термостатирования при температуре в течение часа проводят электромагнитные и корроэион™ ные испытания образцов. Результаты испытаний приведены в табл.3. Приведенный пример показывает, что композиция, в которой использован порошок карбонильного железа марки Пс также позволяет значительно (в. 20-30 раз) уменьшить температурный коэффициент магнитной проницаемости, получить коррозионностой кие магнитные элементы с малой величиной температурного коэффициента магнитной проницаемости и высокой коррозионной стойкостью. Таким образом, композиция на основе порошкового карбонильного железа и полиметилэтоксисилазана в качестве связующего позволяет получать магнитные элементы с малой величиной температурного коэффициента магнитной проницаемости, что обеспечивает высокую температурную стабильность при эксплуатации изделий. Кроме того, композиция позволяет устранить один из наиболее существенных недостатков; коррозию изделий в процессе их эксплуатации.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО СЕРДЕЧНИКА ДЛЯ РАДИОЭЛЕКТРОННОЙ АППАРАТУРЫ | 2022 |

|

RU2783687C1 |

| Раствор для фосфатирования порошка карбонильного железа | 1987 |

|

SU1454573A1 |

| Способ изготовления магнитодиэлектрических сердечников на основе карбонильного железа | 1978 |

|

SU765891A1 |

| Способ изготовления магнитодиэлектрических сердечников на основе карбонильного железа | 1980 |

|

SU866586A1 |

| Способ обработки карбонильного железного порошка | 1987 |

|

SU1463389A1 |

| Способ изготовления магнитодиэлектрических сердечников на основе карбонильного железа | 1979 |

|

SU871234A2 |

| Способ изготовления магнитодиэлектриков на основе карбонильного железа | 1990 |

|

SU1749926A1 |

| Способ обработки порошка карбонильного железа | 1979 |

|

SU925552A1 |

| ПОКРЫТИЕ, ВЫПОЛНЕННОЕ ПУТЕМ ПОСЛЕДОВАТЕЛЬНОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ КУЗОВА АВТОМОБИЛЯ | 2018 |

|

RU2764682C2 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТНОГО ПОРОШКОВОГО МАТЕРИАЛА НА ОСНОВЕ КАРБОНИЛЬНОГО ЖЕЛЕЗА | 2003 |

|

RU2236929C1 |

95% карбонильного железа марки 5% снлазановой смблы (ПМЭС) 93% карбонильного железа марки Р-ЮОФ; 7% силазановой смолы (ПМЭС) 96% карбонильного железа марки Р-100Ф; 4% бакелитовой смолы f 95,8% карбонильного железа марки Р-100Ф; 0,2% ортофосфорной кислоты; 1% ПМЭС; 3% бакелитовой смолы

93,5% карбонильного железа марки Р-100Ф; 6% каучука СКТН; 0,5% катализатора (прототип) 11,6 0,07 8,5 0,05 11 ОрЮ 12,8 0,10

-150 следы

7,8 0,04 1,8 0,12

коррозии 5 12 коррозии нет 5 -43 105 коррозия 7 коррюзии 8 нет

11,8 0,05 1 98% карббйййБНОгЬ железа марки % силазановой смолы (ПМЭС) 11,3 0,05 95,8% карбонильного железа марки По, 0,2% ортофосфорной кислоты 4% бакели11,2 0,10 1 товой смолы 95,0% карбонильного железа марки 4,5% каучука СКТН; 0,5% катализатора (прототип) 9,6 0,16 1 93,2% карбонильного железа , 0,5% ортофосфорной КИСЛОТЫ; 10,7 0,07 5%.бакелитовой смолы

Формула изобретения ния температурного коэффициента магКомпозиция на основе порошкового коррозионной стойкости, в качестве карбрнильного железа и кремнийоргани- 40 кремнийорганйческого связующего она ческого связующего, отличаю- содержит полиметилэтоксисилазан с .щ а я с я.тем, что, с целью уменьше- мол.в. 1200-1400 формулы

l(CH,)Si(NH1,,(OC,H5lSiNH CH3Si(OC;,HsVNH o,5lKV

где ,30-1,36; ,50-0,56; ,12-0,18; р 10-12, при следующем соотношении компонентов, вес.%:

Карбонильное . железо

93,0-99,0

Таблица 3

0,08 3,5 коррозии

, нет

коррозии, нет нитной проницаемости и увеличения

Полиметилэтоксисилазан1,0-7,0

Источники информации, принятые во внимание при экспертизе Авторское свидетельство СССР №384383, кл. с 08 g 47/06, 1973. 7 -2 0 62 коррозия 5 -105 следы коррозии 0,66 0,04 1.6

Авторы

Даты

1979-03-25—Публикация

1976-12-01—Подача