ют в двухвальный смеситель, заливают в него 5%-ньй раствор-ортофосфорной кислоты в ацетоне из расчета 3% кислоты к массе порошка и производят перемешивание порошйа до его полного высыхания.

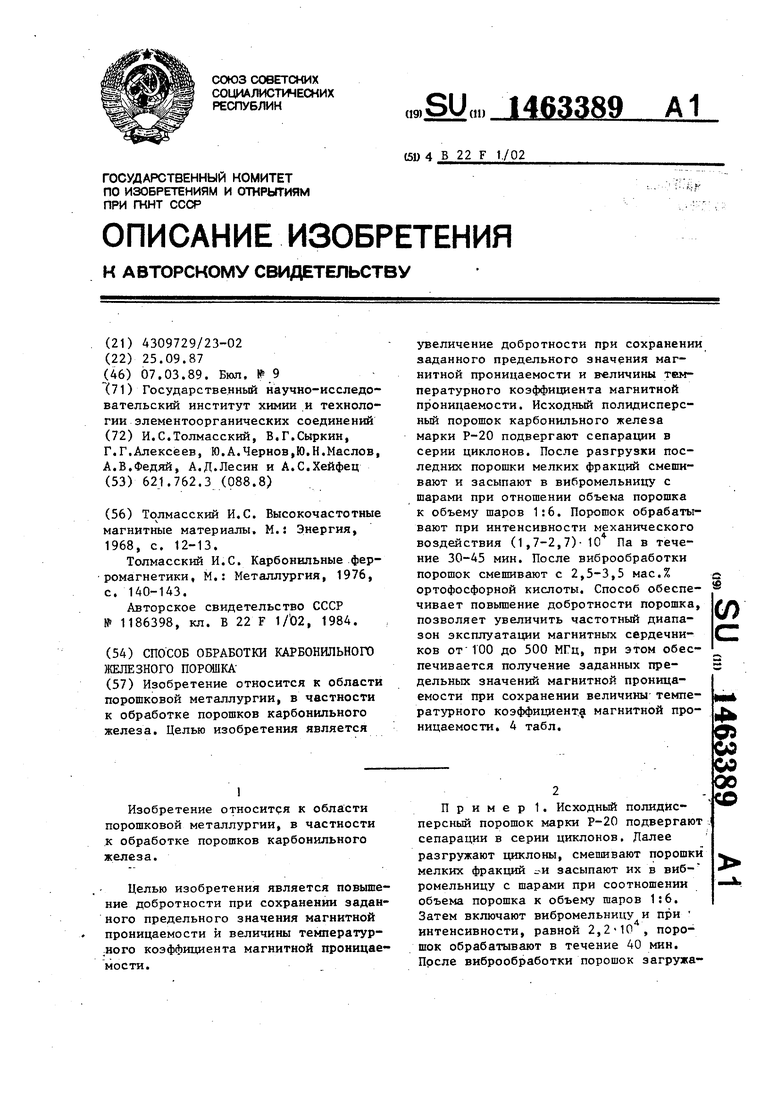

Примеры 2-5 отличаются величиной интенсивности вибромельнн1Цз1, примеры 6 - 10 - содержанием ортофосфорной кислоты при фосфатировании, а примеры 11 - 15 - временем виброоб1заботки. В табл.1 даны параметры порошков полученных при различной интенсивности (1) в.м. (время обработки 40 мин, 3% кислоты) .

I Данные табл.1 показывают, что в пределах выбранных значений интен- |сивчости обработки все параметры удовлетворяют техническим требовани

;ям. При ,5-10 Па наблюдаются низ |кая величина QOTH. и высокое значение IBj, что вызвано незначительной дезаг регацией, не сопровождаемой пласти- ческой деформацией частиц. При I , Па последняя настолько вели |ка, что 1 принимает отрицательное значение.

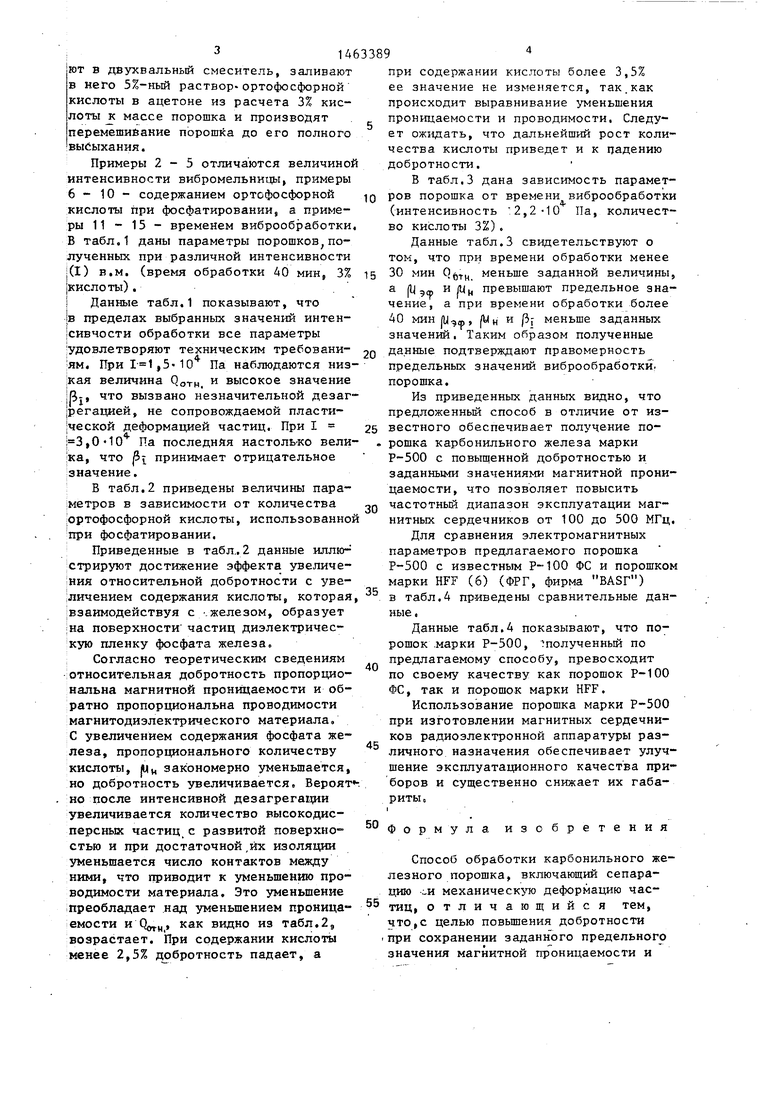

В табл.2 приведены величины пара- |метров в зависимости от количества |ортофосфорной кислоты, использованно :при фосфатировании.

Приведенные в табл.. 2 данные иллю- |стрируют достижение эффекта увеличе- |Ния относительной добротности с уве- ;личением содержания кислоты, которая взаимодействуя с .железом, образует 1на поверхности частиц диэлектрическую пленку фосфата железа.

Согласно теоретическим сведениям относительная добротность пропорциональна магнитной проницаемости и обратно пропорциональна проводимости магнитодиэлектрического материала, С увеличением содержания фосфата железа, пропорционального количеству кислоты, Щц закономерно уменьшается, но добротность увеличивается. Вероят но после интенсивной дезагрегации увеличивается количество высокодис- персньк частиц с развитой поверхностью и при достаточной,их изоляции уменьшается число контактов между ними, что приводит к уменьшению проводимости материала. Это уменьшение преобладает над уменьшением проницаемости и , как видно из табл.2, возрастает. При содержании кислоты менее 2,5% добротность падает, а

0

5

5

5

Q

0

5

0

5

при содержании кислоты более 3,5% ее значение не изменяется, так.как происходит выравнивание уменьшения проницаемости и проводимости. Следует ожидать, что дальнейший рост количества кислоты приведет и к падению добротности.

В табл.3 дана зависимость параметров порошка от времени виброобработки (интенсивность 2,2-10 Па, количество кислоты 3%).

Данные табл.3 свидетельствуют о том, что при времени обработки менее 30 мин 0,.ц меньше заданной величины, а , и/кц превышают предельное значение, а при времени обработки более 40 мин/1|-5т /УН и Pj меньше заданных значений. Таким образом полученные данные подтверждают правомерность предельных значений виброобработки порошка.

Из приведенных данных видно, что предложенньш способ в отличие от известного обеспечивает получение порошка карбонильного железа марки Р-500 с повышенной добротностью и заданными значениями магнитной проницаемости, что позволяет повысить частотный диапазон эксплуатации магнитных сердечников от 100 до 500 МГц.

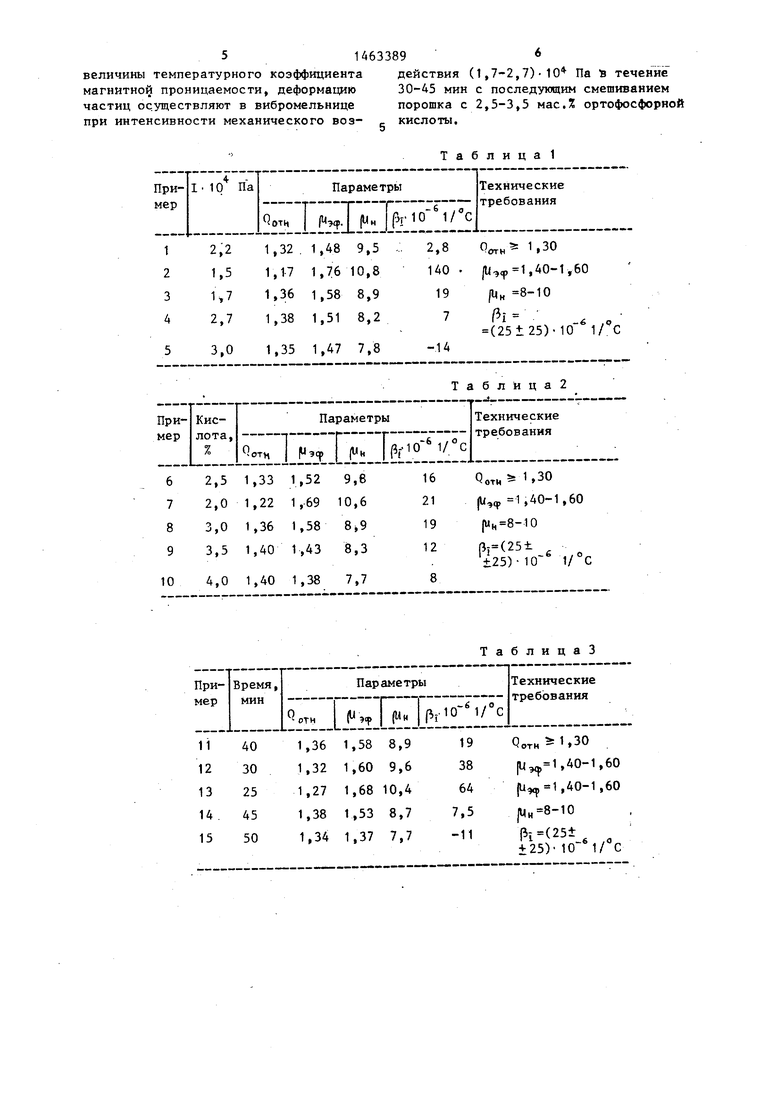

Для сравнения электромагнитных параметров предлагаемого порошка Р-500 с известным Р-100 ФС и порошком марки HFF (6) (ФРГ, фирма ВАЗГ) в табл.4 приведены сравнительные данные ,

Данные табл.4 показывают, что порошок .марки Р-500, полученный по предлагаемому способу, превосходит по своему качеству как порошок Р-100 ФС, так и порошок марки HFF.

Использование порошка марки Р-500 при изготовлении магнитных сердечников радиоэлектронной аппаратуры различного назначения обеспечивает улучшение эксплуатационного качества приборов и существенно снижает их габариты, I

Формула изобретения

Способ обработки карбонильного железного порошка, включающий сепара- цш) --И механическ то деформацию частиц, отличающийся тем, что,с целью повьшения добротности при сохранении заданного предельного значения магнитной проницаемости и

51463389

величины температурного коэффициента действия (1,7-2,7) 10 Па в течение магнитной проницаемости, деформацию частиц осуществляют в вибромельнице при интенсивности механического воз-

О

30-45 мин с последующим смешиванием порошка с 2,5-3,5 мас.% ортофосфорно кислоты.

действия (1,7-2,7) 10 Па в течение

30-45 мин с последующим смешиванием порошка с 2,5-3,5 мас.% ортофосфорной кислоты.

| название | год | авторы | номер документа |

|---|---|---|---|

| Раствор для фосфатирования порошка карбонильного железа | 1987 |

|

SU1454573A1 |

| Способ получения карбонильного железного порошка | 1984 |

|

SU1186398A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВЫХ МАГНИТНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2348997C2 |

| Способ обработки порошка карбонильного железа | 1979 |

|

SU925552A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВЫХ МАГНИТНЫХ МАТЕРИАЛОВ | 2010 |

|

RU2484926C2 |

| Композиция на основе порошкового карбонильного железа и кремнийорганического связующего | 1976 |

|

SU653279A1 |

| Способ изготовления магнитодиэлектриков на основе карбонильного железа | 1990 |

|

SU1749926A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ПОРОШКОВОГО МАГНИТНОГО МАТЕРИАЛА СИСТЕМЫ "ФЕРРОМАГНЕТИК-ДИАМАГНЕТИК" | 2010 |

|

RU2460817C2 |

| Способ изготовления магнитодиэлектрических сердечников на основе карбонильного железа | 1980 |

|

SU866586A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО СЕРДЕЧНИКА ДЛЯ РАДИОЭЛЕКТРОННОЙ АППАРАТУРЫ | 2022 |

|

RU2783687C1 |

Изобретение относится к области порошковой металлургии, в частности к обработке порошков карбонильного железа. Целью изобретения является Изобретение относится к обла:сти порошковой металлургии, в частности к обработке порошков карбонильного железа. Целью изобретения является повышение добротности при сохранении задан ного предельного значения магнитной проницаемости и величины температур™ .ного коэффициента магнитной проницаемости. увеличение добротности при сохранении заданного предельного значения магнитной проницаемости и величины температурного коэффициента магнитной проницаемости. Исходный полидисперс- ньй порошок карбонильного железа марки Р-20 подвергают сепарации в серии циклонов. После разгрузки последних порошки мелких фракций смешивают и засыпают в вибромельницу с шарами при отношении объема порошка к объему шаров 1:6. Порошок обрабатывают при интенсивности механического воздействия (1,7-2,7)-10 Па в течение 30-45 мин. После виброобработки порошок смешивают с 2,5-3,5 мас.% ортофосфорной кислоты. Способ обеспечивает повьппение добротности порошка, позволяет увеличить частотный диапазон эксплуатации магнитных сердечников ОТ 100 до 500 МГц, при этом обеспечивается получение заданных пре- дельньк значений магнитной проницаемости при сохранении величины температурного коэффициенту магнитной проницаемости. 4 табл. а (Л Пример 1. Исходный полидйс- персный порошок марки Р-20 подвергают сепарации в серии циклонов. Далее разгружают циклоны, смешивают порошки мелких фракций -и засыпают их в виб- ромельницу с шарами при соотношении объема порошка к объему шаров 1:6. Затем включают вибромельницу и при интенсивности, равной 2,2-10 , порошок обрабатывают в течение 40 мин. После виброобработки порошок загружа Од Од О9 00 СО

Т а б л и ц а 1

Таблица2

ТаблицаЗ

HQCTb

Эффективная 1,60- 1,80- магнитная 1,43 1,70 проницаемость, jU

Начальная магнитная проницаемость, „

Температурный коэффициент магнитной проницаемости, . рг 10 I/ С

Предельная 500 100 частота эксплуатации, МГц

1,7е 1,40-1,6

9,8-8,2 12-10,5 11,00 . 8-10

38-7,0 50-8

70

(25±25)«

200

Таблица4

1,7е 1,40-1,60

70

(25±25)«

200

| То лмасский И.С | |||

| Высокочастотные магнитные материалы | |||

| М.: Энергия, 1968, с | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Толмасский И.С | |||

| Карбонильные ферромагнетики, М.: Металлургия, 1976, с | |||

| Способ закалки пил | 1915 |

|

SU140A1 |

| Способ получения карбонильного железного порошка | 1984 |

|

SU1186398A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-03-07—Публикация

1987-09-25—Подача