Изобретение относится к автоматизации сборочных работ в машиностроении, а конкретнее к сборке прессовых и резьбовых соединений.

Цель изобретения - расширение технологических возможностей за счет обеспечения сборки как прессовых,так и резьбовых соединений с одновременным повышением производительности при сборке резьбовых соединений.

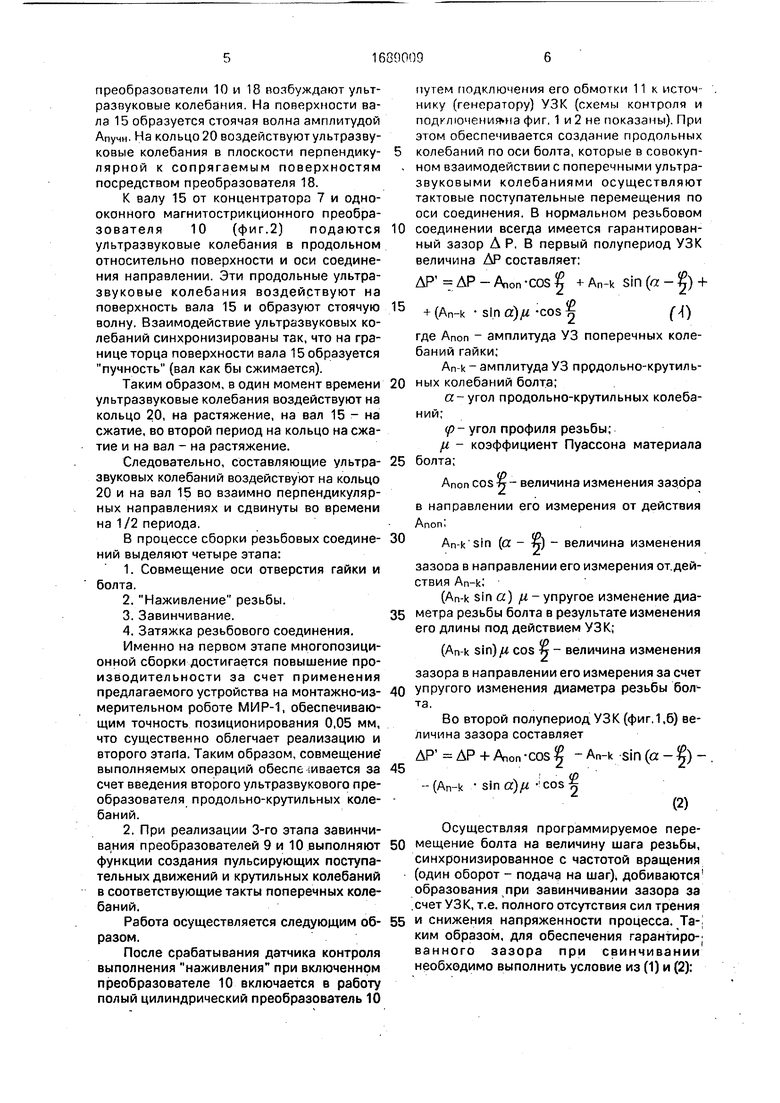

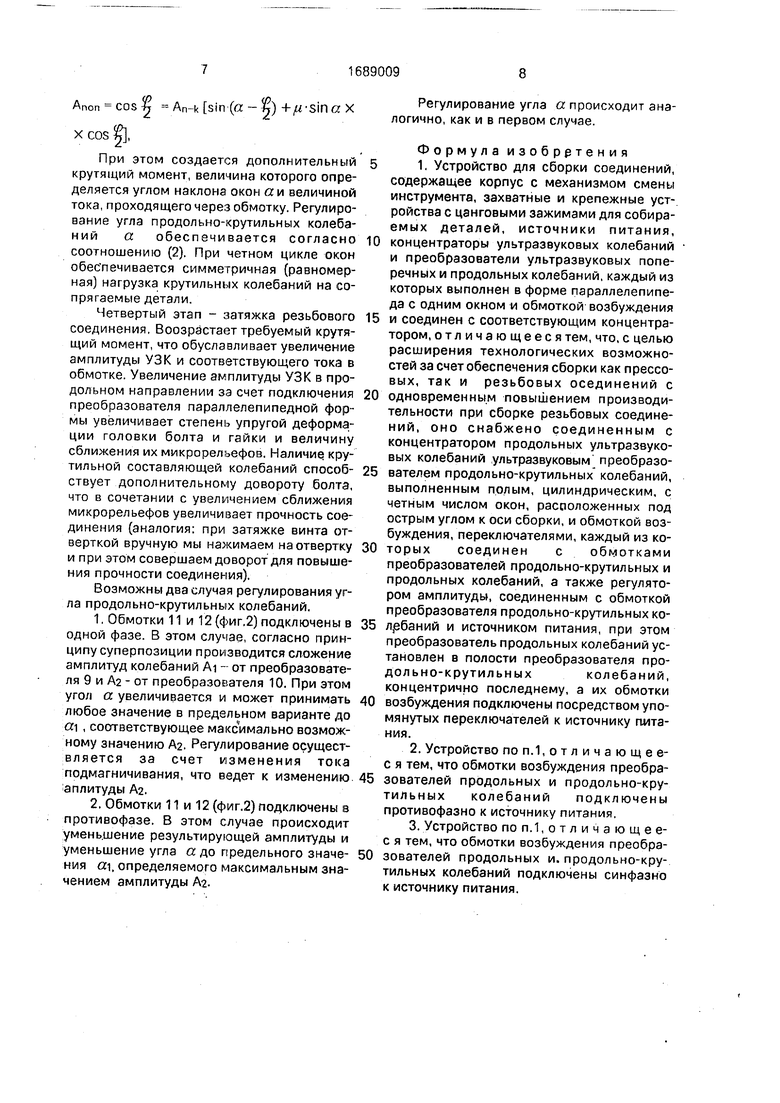

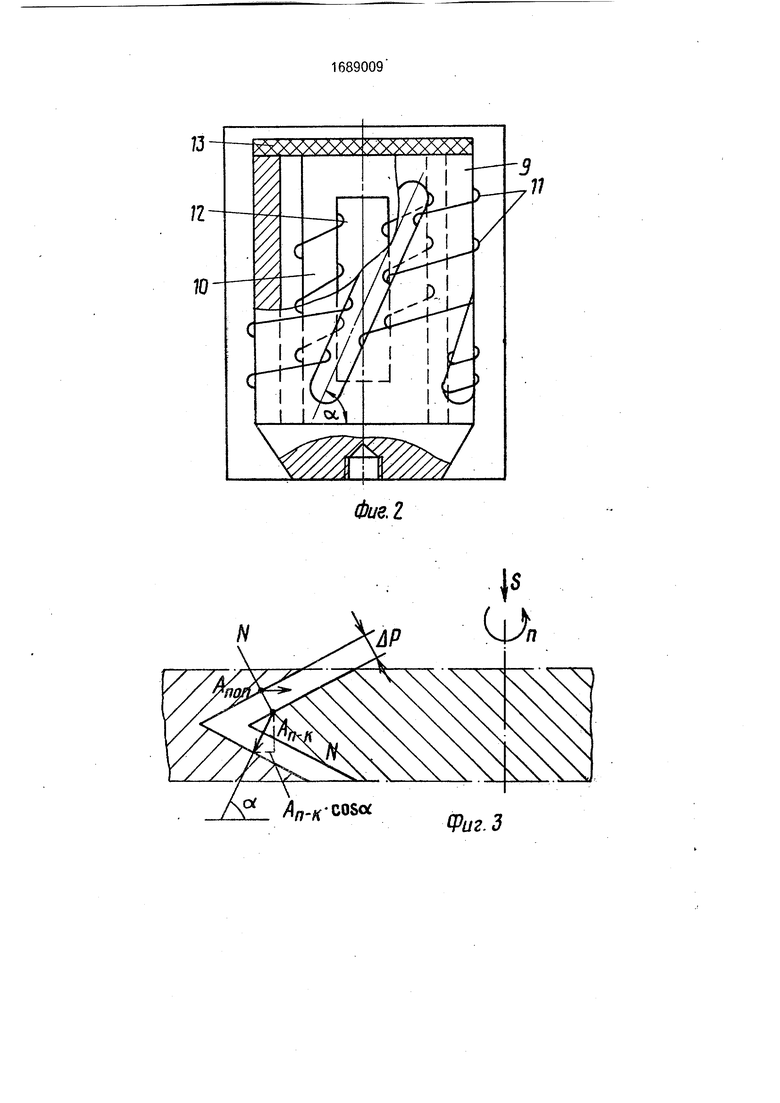

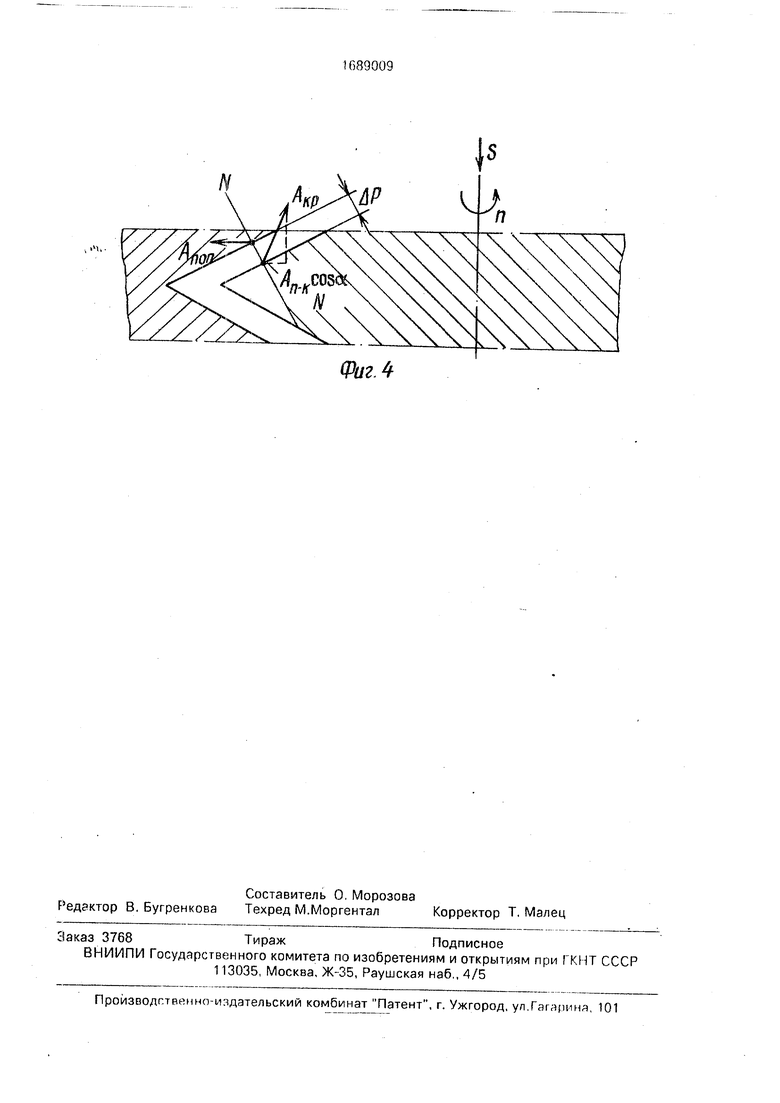

На фиг. 1 изображена общая конструктивно-кинематическая схема устройства для сборки соединений; на фиг. 2 - конструкция комбинированного преобразователя продольных и продольно-крутильных колебаний; на фиг. 3 и 4 - графическое пояснение сущности (физической) в первый полупериод УЗК и во второй полупериод, соответственно.

Устройство содержит корпус 1 механизма смены инструмента, оправку 2, по окружности которой жестко закреплена подвеска 3 с упругими элементами 4, которые также жестко соединены с рамой 5, имеющей осевые отверстия для захватов 6. Концы захватов б свободно входят в отверстия концентратора 7 ультразвуковых колебаний 7 с обратным конусом. К концентратору 7 жестко крепится кожух 8 ультразвуковых преобразователей 9 и 10.

Преобразователь 9 выполнен полым, цилиндрическим, получен путем многократного свертывания ленты из магнитострик- ционного материала. На боковой поверхности полого преобразователя по винтовой линии под углом «сделано четное количество окон, служащих для укладки обмоток 11 возбуждения. Одним торцом преобразователь 9 припаивается к торцу концентратора 7. Обмотка 11 укладывается таким образом, чтобы просходило замыкание магнитного потока и возникновение продольно-крутильных колебаний.

Внутри цилиндрического преобразователя 9 концентрично расположен преобразователь 10 в виде пакета однооконных пластин из магнитострикционного материала с обмоткой 12 для возникновения продольных колебаний. Преобразователь 10 также одним концом припаивается к торцу концентратора 7. На другом торце обоих преобразователей нанесена акустически изоляционная схема 13. Кроме того, обмотки преобразователей 9 и 10 подключены к источнику питания посредством переключателей синфазно или противофазно, а обмотка преобразователя 9 соединена с регулятором амплитуды. С внутренней конической поверхностью концентратора 7 плотно сопряжен цанговый зажим 14 запрессовываемого вала 15 (завинчиваемой шпильки с резьбовым соединением). На столе 16 монтажного робота или сборочного автомата установлена рама 17 крепления

ультразвукового преобразователя 18 поперечных колебаний, соединенная с отверстиями стакана 19. Используемый для позиционирования напрессовываемого кольца 20 жестко закреплен направляющий

0 корпус 21 цангового зажима. С внутренней конической поверхностью корпуса 21 жестко сопряжена цанга 22 кольца 20, которая упорной втулкой 23 плотно прижимается к этой поверхности, обеспечивая в диамет5 ральном направлении кольца плотный акустический контакт с концентратором 24 ультразвукового преобразователя 18, закрытого кожухом 25. Через резьбовое соединение упорная втул%ка 23 жестко

0 сопряжена со стаканом 19. Соединяемое кольцо 20 закреплено в цанге 22 и их торцовые поверхности сопряжены через демпфирующую прокладку 26 (резиновую). -Для установки и закрепления соединяемого

5 кольца на рабочей позиции стакан 19 жестко соединен с тягой 27, приводимой в движение электромагнитным приводом или пневмо-приводом.

Устройство работает следующим обра0 зом при запрессовке вала в кольцо.

1.По окончании вспомогательных переходов: зажим запрессовываемого вала 15, его перемещение на рабочую позицию и первичная ориентация с допустимой точно5 стью позиционирования - с помощью электромагнитного привода осуществляется перемещение тяги 27 и производится окончательный зажим соединяемого кольца 20. Перемещением корпуса 1 осуществляется

0 воздействие вала 15 на кольцо 20 статическим усилием. Момент контактирования вала 15 с кольцом 20 определяется сенсорным устройством подвески 3, которое включает источник ультразвуковых колебаний (не по5 казано).

2.В момент контактирования торца запрессовываемого вала 15с кольцом 20 подшипника одновременно воздействуют ультразвуковыми колебаниями на переме0 щаемый вал 15 и неподвижное кольцо 20.

Первичная ориентация (центрирование по оси соединения деталей) и воздействие статического усилия РСт на подвижную деталь (вал 15) может быть реализовано уст5 ройством (фиг. 1), управляемым следящим электроприводом и системой ЧПУ.

3.При реализации процедуры запрессовки устройство работает следующим образом. После включения источника УЗК (на фиг, 1 не показан) магнитострикционные

преобразопатели 10 и 18 поябуждлют ультразвуковые колебания. На поверхности вала 15 образуется стоячая волна амплитудой Апучн На кольцо20 воздействуютультразву- ковые колебания в плоскости перпендикулярной к сопрягаемым поверхностям посредством преобразователя 18.

К валу 15 от концентратора 7 и однооконного магнитострикционного преобразователя 10 (фиг.2) подаются ультразвуковые колебания в продольном относительно поверхности и оси соединения направлении. Эти продольные ультразвуковые колебания воздействуют на поверхность вала 15 и образуют стоячую волну. Взаимодействие ультразвуковых колебаний синхронизированы так, что на границе торца поверхности вала 15 образуется пучность (вал как бы сжимается)

Таким образом, в один момент времени ультразвуковые колебания воздействуют на кольцо 20, на растяжение, на вал 15 - на сжатие, во второй период на кольцо на сжатие и на вал - на растяжение.

Следовательно, составляющие ультразвуковых колебаний воздействуют на кольцо 20 и на вал 15 во взаимно перпендикулярных направлениях и сдвинуты во времени на 1/2 периода.

В процессе сборки резьбовых соединений выделяют четыре этапа:

1.Совмещение оси отверстия гайки и болта.

2. Наживление резьбы.

3.Завинчивание.

4.Затяжка резьбового соединения.

Именно на первом этапе многопозиционной сборки достигается повышение производительности за счет применения предлагаемого устройства на монтажно-из- мерительном роботе МИР-1, обеспечивающим точность позиционирования 0,05 мм, что существенно облегчает реализацию и второго этапа. Таким образом, совмещение выполняемых операций обеспе ивается за счет введения второго ультразвукового преобразователя продольно-крутильных колебаний.

2. При реализации 3-го этапа завинчивания преобразователей 9 и 10 выполняют функции создания пульсирующих поступательных движений и крутильных колебаний в соответствующие такты поперечных колебаний.

Работа осуществляется следующим образом.

После срабатывания датчика контроля выполнения наживления при включенном преобразователе 10 включается в работу полый цилиндрический преобразователь 10

путем подключения его обмотки 11 к источ пику (генератору) УЗК (схемы контроля и подключения фиг. 1 и 2 не показаны). При этом обеспечивается создание продольных

колебаний по оси болта, которые в совокупном взаимодействии с поперечными ультразвуковыми колебаниями осуществляют тактовые поступательные перемещения по оси соединения. В нормальном резьбовом

соединении всегда имеется гарантированный зазор А Р. В первый полупериод УЗК величина АР составляет:

АР АР - Anon -cos -i sin (a -%) +

+(An-k sin a)ju -cos (4)

где Anon - амплитуда УЗ поперечных колебаний гайки;

An-k - амплитуда УЗ пррдольно-крутиль- ных колебаний болта;

Я-угол продольно-крутильных колебаний;

р- угол профиля резьбы; // - коэффициент Пуассона материала болта;

Anon cos - величина изменения зазора

в направлении его измерения от действия Anon; An-k sin (a - ff) - величина изменения

зазооа в направлении его измерения от действия An-k,

(An-k sin а.} (Л- упругое изменение диа- метра резьбы болта в результате изменения его длины под действием УЗК;

(An-k sin)// cos Ј - величина изменения

зазора в направлении его измерения за счет упругого изменения диаметра резьбы болта.

Во второй полупериодУЗК (фиг.1,6) величина зазора составляет

АР1 АР + A™-cos § -An-k Sin(a-Ј)-.

- (An-k sin a)// cos %

(2)

Осуществляя программируемое пере- мещение болта на величину шага резьбы, синхронизированное с частотой вращения (один оборот - подача на шаг), добиваются образования при завинчивании зазора за счет УЗК, т.е. полного отсутствия сил трения и снижения напряженности процесса. Таким образом, для обеспечения гарантированного зазора при свинчивании необходимо выполнить условие из (1) и (2):

Anon cos An k sin (a - Й) + i-s ma x

x cos ,

При этом создается дополнительный крутящий момент, величина которого определяется углом наклона окон аи величиной тока, проходящего через обмотку. Регулирование угла продольно-крутильных колебаний а обеспечивается согласно соотношению (2). При четном цикле окон обеспечивается симметричная (равномерная) нагрузка крутильных колебаний на сопрягаемые детали.

Четвертый этап - затяжка резьбового соединения. Воозрастает требуемый крутящий момент, что обуславливает увеличение амплитуды УЗ К и соответствующего тока в обмотке. Увеличение амплитуды УЗК в продольном направлении за счет подключения преобразователя параллелепипедной формы увеличивает степень упругой деформации головки болта и гайки и величину сближения их микрорельефов. Наличие, крутильной составляющей колебаний способствует дополнительному довороту болта, что в сочетании с увеличением сближения микрорельефов увеличивает прочность соединения (аналогия: при затяжке винта отверткой вручную мы нажимаем на отвертку и при этом совершаем доворот для повышения прочности соединения).

Возможны два случая регулирования угла продольно-крутильных колебаний.

1.Обмотки 11 и 12 (фиг.2) подключены в одной фазе. В этом случае, согласно принципу суперпозиции производится сложение амплитуд колебаний AI - от преобразователя 9 и А2 - от преобразователя 10. При этом угол а увеличивается и может принимать любое значение в предельном варианте до СМ , соответствующее максимально возможному значению А2. Регулирование осущест- вляется за счет изменения тока подмагничивания, что ведет к изменению аплитуды А2.

2.Обмотки 11 и 12 (фиг.2) подключены в противофазе, В этом случае происходит уменьшение результирующей амплитуды и уменьшение угла а до предельного значения (2i. определяемого максимальным значением амплитуды А2.

Регулирование угла а происходит аналогично, как и в первом случае.

Формула изобрэтения

1. Устройство для сборки соединений,

содержащее корпус с механизмом смени инструмента, захватные и крепежные устройства с цанговыми зажимами для собира- емых деталей, источники питания,

концентраторы ультразвуковых колебаний и преобразователи ультразвуковых поперечных и продольных колебаний, каждый из которых выполнен в форме параллелепипеда с одним окном и обмоткой возбуждения

и соединен с соответствующим концентратором, отличающееся тем, что, с целью расширения технологических возможностей за счет обеспечения сборки как прессовых, так и резьбовых осединений с

одновременным повышением производительности при сборке резьбовых соединений, оно снабжено соединенным с концентратором продольных ультразвуковых колебаний ультразвуковым преобразователем продольно-крутильных колебаний, выполненным полым, цилиндрическим, с четным числом окон, расположенных под острым углом к оси сборки, и обмоткой возбуждения, переключателями, каждый из которых соединен с обмотками преобразователей продольно-крутильных и продольных колебаний, а также регулятором амплитуды, соединенным с обмоткой преобразователя продольно-крутильных колебаний и источником питания, при этом преобразователь продольных колебаний установлен в полости преобразователя продольно-крутильныхколебаний, концентрично последнему, а их обмотки

возбуждения подключены посредством упомянутых переключателей к источнику питания.

2.Устройство по п.1, о т л и ч а ю щ е е- с я тем, что обмотки возбуждения преобразователей продольных и продольно-крутильных колебаний подключены противофазно к источнику питания.

3.Устройство поп.1,отличающее- с я тем, что обмотки возбуждения преобразователей продольных и. продольно-крутильных колебаний подключены синфазно к источнику питания.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сборки прессовых соединений типа вал-втулка | 1990 |

|

SU1764921A1 |

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1987 |

|

SU1454637A1 |

| Способ сборки резьбовых соединений | 1987 |

|

SU1505770A1 |

| Способ сборки запрессовкой деталей типа вал-втулка | 1988 |

|

SU1555101A1 |

| СПОСОБ РАЗБОРКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ | 1995 |

|

RU2114728C1 |

| СПОСОБ ОТДЕЛОЧНО-УПРОЧНЯЮЩЕЙ ОБРАБОТКИ НАРУЖНЫХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ С НАЛОЖЕНИЕМ УЛЬТРАЗВУКОВЫХ КРУТИЛЬНЫХ КОЛЕБАНИЙ | 2000 |

|

RU2203789C2 |

| ВИБРОДВИГАТЕЛЬ | 1991 |

|

RU2050038C1 |

| ВИБРОЭКСТРАКТОР ДЛЯ РЕЗЬБОВЫХ ФРАГМЕНТОВ ТРАНСПЕДИКУЛЯРНЫХ ШУРУПОВ С КРУТИЛЬНЫМИ КОЛЕБАНИЯМИ ЗАХВАТНЫХ ЭЛЕМЕНТОВ | 2015 |

|

RU2626133C2 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ СБОРКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ | 2006 |

|

RU2319603C2 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ ОБРАБОТКИ | 2013 |

|

RU2548344C2 |

Изобретение относится к автоматизации сборочных работ в машиностроении, к сборке прессовых и резьбовых соединений. Цель изобретения - расширение технологических возможностей за счет обеспечения сборки как прессовых, так и резьбовых соединений с одновременным повышением производительности при сборке резьбовых соединений. Устройство содержит корпус 1 с механизмом смены инструмента, концентраторы УЗК 7 и 24, преобразователь (П) 9 продольно-крутильных колебаний, П 10 продольных колебаний, 18 поперечных колебаний При этом обмотки возбуждения П 9 и П 10 подключены к источнику питания посред1 ством переключателей синфазно или проти- вофазно. При запрессовке валу 15 сообщают продольные колебания, а втулке 20 - поперечные. При завинчивании валу 15 посредством включения П 9 и П 10 либо синфазно, либо противофазно сообщают продольно-крутильные колебания, а втулке 20 - поперечные. 2 з.п. ф-лы, 4 ил. (Л С о 00 Ч) о о ю

ч

Фие.2.

Фиг.З

N

ФмЛ

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1987 |

|

SU1454637A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-11-07—Публикация

1988-12-21—Подача