1n

Изобретение относится к машиностроительной промьшшенности, в частности к сборке прецичионных гюдипт- никовых узлов.

Целью изобретения является paciuH- рение технологических возможностей за счет создания условий для автоматизации процесса сборки и повышения качества соединения.

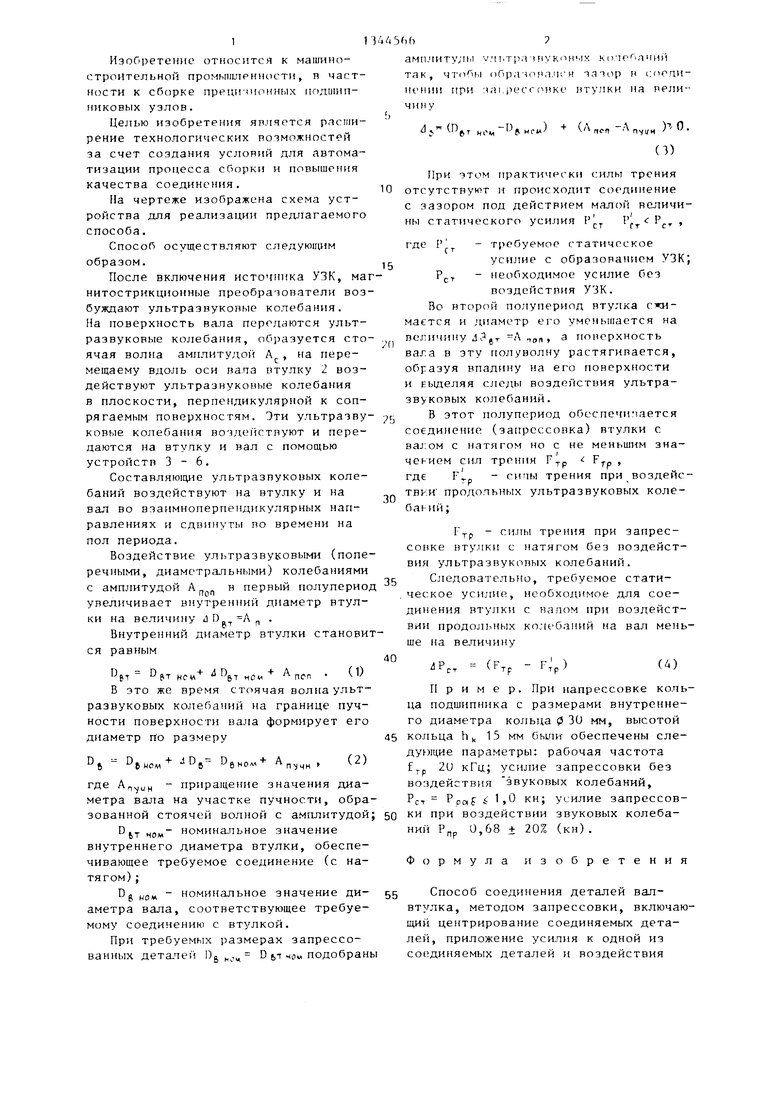

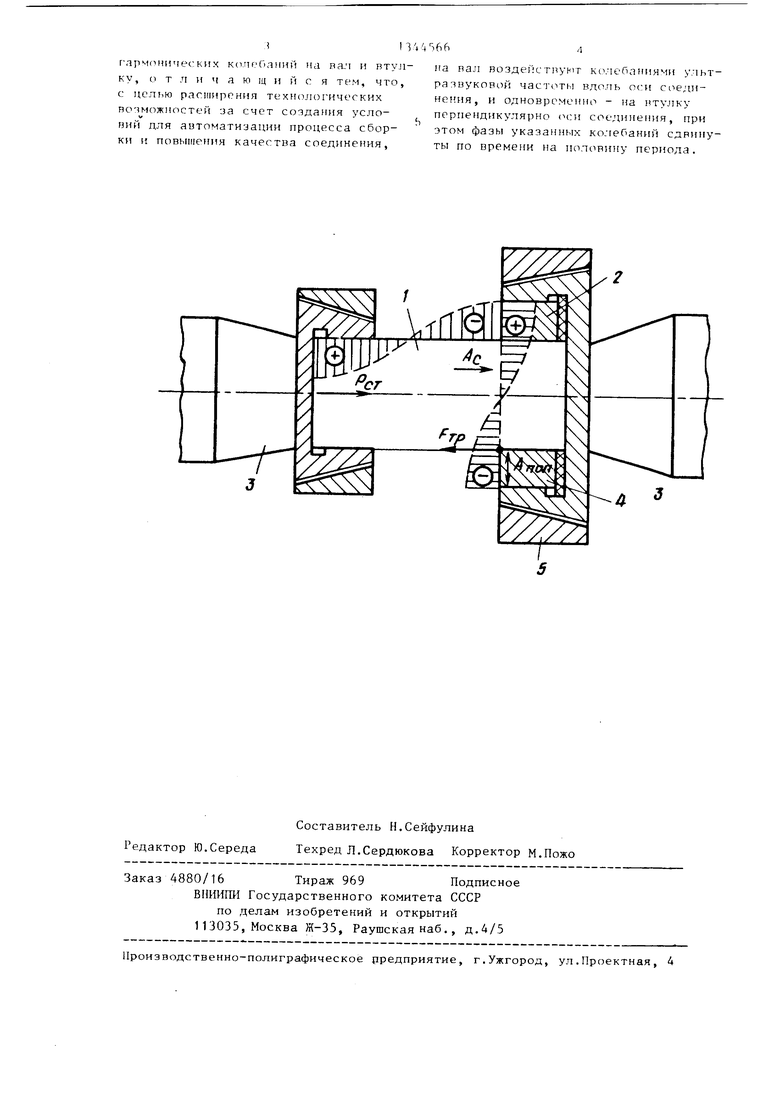

Па чертеже изображена схема устройства для реализации предлагаемого способа.

Способ осуществляют cлeдyюIIl м образом.

После включения источника УЗК, маг нитострикционн)1е преобразователи возбуждают ультразвуковые колебания. На поверхность вала переднются ультразвуковые колебания, образуется стоячая волна амплитудой А , на пере- мещаему вдоль оси вала втулку 2 воздействуют ультразвуковые колебания в плоскости, перпендикулярной к сопрягаемым поверхностям. Эти ультразвуковые колебания воздействуют и передаются на втулку и вал с помощью устройств 3-6.

Составляюнц е ультразвуковых колебаний воздействуют на втулку и на вал во взаимноперпендикулярных направлениях и сдвинуты во времени на пол периода.

Воздействие ул15тразвуковыми (поперечными, диаметральными) колебаниями с амплитудой А в первый полупериод увеличивает внутренний диаметр втулки на величину J D А , .

Внутренний диаметр втулки становится равным

15вт D&T нс %т но«- А,,, . (1) В это же время стоячая волна ультразвуковых колебаний на границе пучности поверхности вала формирует его диаметр ito размеру

Dft - ,„+ JDj Вв,о„-ь , (2)

где - приращение значения диаметра вала на участке пучности, образованной стоячей волной с амплитудой

ьтчом номинапьное значение внутреннего диаметра втулки, обеспечивающее требуемое соединение (с натягом) ;

DJ но номинальное значение диаметра вала, соответствующее требуемому соединению с втулкой.

При требуемых размерах запрессованных деталей Пб,,ц D ьт мо« подобраны

ЬЬ7

амплитуды v;(i,Tpa Hyкпн .1х колеПлnm i так, чтпПы оОрачоп ллг я тятор i согди- И1Ч1ии при :ьч1.рисггчже втулки на величин у

г(бг и..м) + (Л.оп -AHVVH ) 0.

(3)

При этом практически силы трения отсутствуют n происходит соединение с зазором под действием малой величи

ны статического усилия Pj, Pj Р где Р - требуемое статическое

f

усилие с образованием УЗК; PJ.T - необходимое усилие без

воздействия УЗК.

Во второй полупериод втулка сжимается и диаметр его уменьшается на БeJ ичинy ,- А тзп 3 поверхность в зту полуволну растягивается, образуя впадину на его поверхности и выделяя следы воздействия ультразвуковых колебаний.

В этот полупериод обеспечичается соединение (запрессовка) втулки с Baj:oM с натягом но с не меньшим значением сил трения : , где тв1 :и продольных ультразвуковых колеFi p - сипы трения при воздейсбаьий;

- силы трения при запрессовке втулки с натягом без воздействия ультразвуковых колебаний. Следовательно, требуемое стати- ческое усилие, необходимое для соединения втулки с налом при воздействии продольных колебаний на вал меньше на величину

Р.. (FTF - г;р) ()

Пример. При напрессовке кольца подшипника с размерами внутреннего диаметра кольца 0 30 мм, высотой

кольца HX 15 мм были- обеспечены слё- дуьми 1е параметры: рабочая частота 2U кГц; усилие запрессовки без вогщействия звуковых колебаний, РСТ Ppcxf кн; усилие запрессовки при воздействии звуковых колебаний 0,68 ± 20% (кн).

Формула изобретения

Способ соединения деталей вал- втулка, методом запрессовки, включающий центрирование соединяемых деталей, приложение усилия к одной из соединяемых деталей и воздействия

г,1рм(1иичес.ких ксиюОаиий на н втуку, о т л и ч а ю щ и i с я тем, что с ЦСЛ11Ю рагширенил технологических ночможностей за счет создания уелоW

НИИ для автоматизации процесса сборки и повышения качества соединения.

на вал воздейстпун1Т колебаниями у.пьт- развуковой частоты вдоль оси соединения, и одновременно - на втулку перпендикулярно (н:и соединения, при этом фазы указанных ко.теОаний сдвинуты по времени на половину периода.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1987 |

|

SU1454637A1 |

| Способ сборки прессовых соединений типа вал-втулка | 1990 |

|

SU1764921A1 |

| СПОСОБ СБОРКИ СОЕДИНЕНИЯ ДЕТАЛЕЙ ТИПА ВАЛ - ВТУЛКА | 1992 |

|

RU2023565C1 |

| Устройство для сборки соединений | 1988 |

|

SU1689009A1 |

| Способ сборки прессовых соединений типа вал-втулка | 1990 |

|

SU1731568A1 |

| Способ сборки с натягом соединения деталей типа вал-втулка | 1987 |

|

SU1532266A1 |

| Способ сборки соединений типа вал-втулка | 1990 |

|

SU1761426A1 |

| Способ соединения с натягом деталей типа вал - втулка | 1988 |

|

SU1556858A1 |

| СПОСОБ СБОРКИ СОЕДИНЕНИЯ ДЕТАЛЕЙ ВАЛ-ВТУЛКА | 1993 |

|

RU2086381C1 |

| Способ сборки деталей типа вал - втулка | 1989 |

|

SU1664494A1 |

Изобретение относится к машиностроительной промьпопенности, в частности к сборке прецизионных подшипниковых узлов. Целью изобретения является расширение технологических возможностей и повышение качества соединения. Способ соединения деталей вал-втулка включает центрирование соединяемых деталей, приложение статического усилия к перемещаемой детали и воздействие гармонических колебаний на соединяемые детали - вал и втулку. В момент контактирования втулки с игшом воздействуют ультразвуковыми колебаниями одновременно на обе детали. Это воздействие осуществляется во взаимно перпендикулярных плоскостях. При одновременном воздействии ультразвуковых колебаний на соединение детали интенсифицируется процесс сбоски в целом за счет создания условий для автоматизации процесса сборки. 1 ил. (Л оо 4 4 сл 05 а

Редактор Ю,Середа

Составитель Н.Сейфулина

Техред Л.Сердюкова Корректор М.Пожо

Заказ 4880/16 Тираж 969Подписное

ВПИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

| Станок для сборки подшипниковых узлов | 1981 |

|

SU1017464A2 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1987-10-15—Публикация

1986-01-17—Подача