Изобретение относится к горноруд ной промышленности, химии и стройин- дустрии и может быть использовано в устройствах дробления и сортировки по крупности кускового сырья для контроля и автоматического управления дробильно сортировочным процессом.

Цель изобретения повышение эф фективности управления.

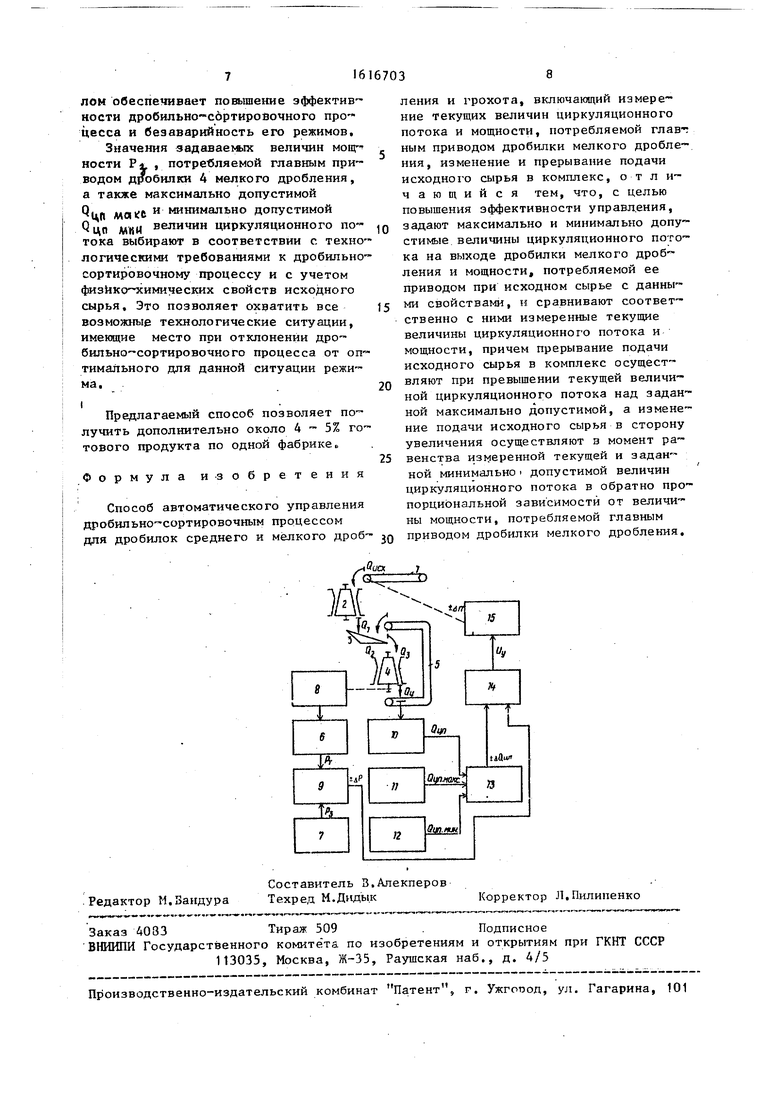

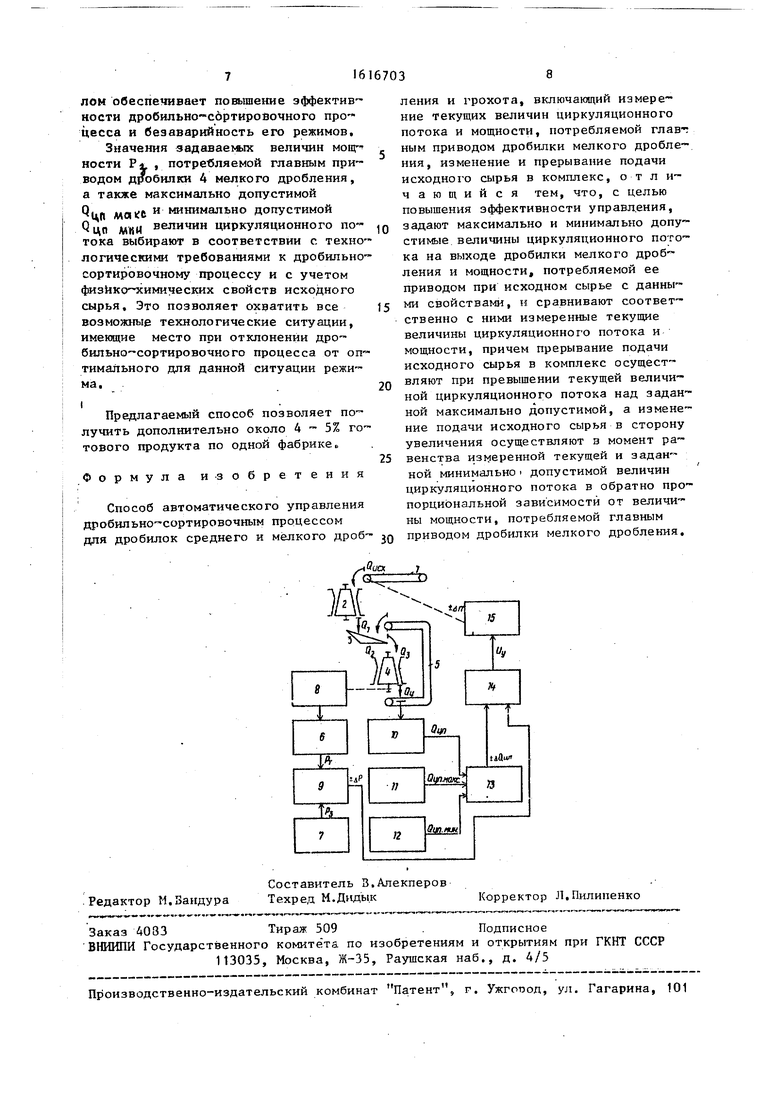

На чертеже показана блок-схема для реализации предлагаемого способа,

Дробильно-сортировочный процесс передела кускового сырья осуществляется посредством технологического комплекса, состоящего из иоследова :- тельно расположенных конвейера-питателя 1, дробилки 2 среднего дробления, инерционного грохота 3, дроб1Ш

ки 4 мелкого дробления и конвейера 5 подачи циркуляционного потока на гро хот 3. При этом для управления процессом используются датчик 6 и задат™ чик 7 мощности, потребляемой главным приводом 8 дробилки 4 мелкого дробле ния, выходы которых соединены с со -ответствующими входами блока 9 срав нения аналогов мощности, датчик 10 погонной нагрузки и задатчики 11,12 максимальной и минимальной погонной нагрузки в циркуляционном потоке, вы ходБ которых соединены с соответствующими входами блока 13 сравнения сиг- нала погонной нагрузки, блок 14 уп™ равления приводом 15 питателя.

Способ осуществляют следующим образом.

Перед запуском дробильно сортиро вочного комплекса задание по мощности, потребляемой главным приводом 8 дробилки 4 мелкого дробления, устана- вливается задатчиком 7 мощности на максимально возможном уровне Рд

Р;.,(з(у/р, что обеспечивает при данной организационно технологической ситуацйи минимально возможную крупность дробленого продукта в циркуляционном потоке Qun подаваемом конвейером 5 на грохот 3 для вторичной сортировки по крупности. При этом также устанавливаются задания максимально допустимой и минимально допустимой величин циркуляционного потока на выходе дробилки 4 соответственно задатчиком 11 максимальной погонной нагрузки Q|(j ща и задатчиком 12 минимальной погонной нагрузки рцп l . Текущие величины активной мощности Р-, потребляемой главным приводом 8 дробилки 4, и циркуляционного потока алрья Qn на выходе дробилки 4 измеряют соответственно датчиком 6 мощности и датчиком 10 погонной нагрузки конвейера 5, сравнивают эти значения с соответст™ вующи и им заданными величинами мощности РО. и погонной нагрузки Рцр цддКО

ЦЦМИН подаваемыми от задатчика 7 мощности и задатчиков 1 и 12 погон- ной нагрузки, в блоках .сравнения сигналов мощности 9 и погонной нагрузки Сигналы рассогласования величинами + ЙР и , получаемые соответст- енно н а выходах блоков 9 и 13 сравнения сигналов мощности и погонной нагрузки, подают на входы блока 14 управления регулируемым приводом 15 конвейера-питателя 1, кото

0

о 5

0

5

0

рый формирует на своем выходе сигнал управления величиной Uu, пропорциональный . оптимальной в данной органи - зационно-технологической ситуации скорости конвейера-питателя 1, а следовательно, и величине подачи исходного сырья Q f. (т/с) в дробильное сортировочный процесс. При этом, если измеренная датчиком 10 погонной нагрузки величина циркуляционного потока Q, , что она больше или равна по величине значению уста™ новленной задатчиком 12 минимально допустимой погонной нагрузке

Чцп МИЧ (ЦЛ QM МИЧ 5 ° меньше установленного задатчиком 11 максимально допустимой нагрузки

ЦПЛАокс макс) и величина заданной в задатчике 7 мощности Pi имеет большее или равное значение, чем ее измеренное текущее значение Ру, снимаемое задатчиком 7 мощности (т.е. Рг. Ь РТ результирующие сигналы, снимаемые соответственно с блоков сравнения сигналов погонной нагрузки Арц-.и сигналов мощности , имеют положительные значения. Сигнал управления Uu, скоростью привода 15 питателя 1, формируемый на йыходе блока 14 управления, имеет значение, позволяющее увеличивать в об ратно пропорциональной зависимости от величины мощности, потребляемой главным электроприводом дробилки 4 мелкого дробления, количество исходного сырья Q,c)(, подаваемого в дро бильно-сортировочный процесс путем увеличения скорости п (об/мин) конвейера-питателя 1 до момента начала наступления одного из следующих двух эксплуатационных режимов.

Во-первых,.до момента наступления режима равенства текущей величины, 5 потребляемой главным приводом 8 дро билки 4, и ее заданного посредством задатчика 7 мощности значения Pfl при прежней существующей разнице или равенстве величин текущей и минимально допустимой погонных нагру зок на конвейер 5 подачи циркуляционг ного потока (т.е. при Q ц цпмИЧ что создает невозможность возникновения аварийных перегрузок привода 8, обеспечивает эффективную работу дробилки 4 по одному из ее главных эксплуатационных параметров - величине активной мощности,- потребляемой ее главным приводом 8 на дробление.

0

5

5

Во-вторых, до момента наступления режима превышения текущей величиной циркуляционного потока над заданной максимально допустимой его величиной Qu,n ЦП МП Кб) Р разнице или сохраняющемся равенстве величин текущей и заданной мощностей, потребляемых приводом 8 дробилки 4 (Р р.) , что обусловливает резкое снижение эф фективности работы дробилки 4 и грохота 3 по таким технологическим показателям как производительность и крупность дробленого сырья, вследствие возникновения их перегрузок сырьем циркуляционного потока (Q цц Рцпмак() ведет также к аварийным запрессовке дробилки 4 и завалу грохота 3 сырьем, к просыпи и засыпке сырьем конвейера 5 и его аварийной остановке, а также обсловливает неэффективную работу дробилки 4 по энергопотреблению - затратам активной мощности ее приводом 8,

Дпя предотвращения аварийного режима дррбильно-сортировочного процесса, указанного во втором случае, подачу исходного сырья в процессе прерывают, останавливая конвейер-питатель 1, сигналом и о, О, формируемым на выходе блока 14 управления приводом 15 питателя, при превышении текущей величины циркуляционного потока Qm,, снимаемого датчиком 10 погонной нагрузки, над заданной максимально допустимой его величиной Q,, устанавливаемой з адатчиком 1 1 максимальной погонной нагрузки, т.е. при

Qu,n ЦП Make Прерывание подачи исходного сырья в дробильнр-сортиро- вочный процесс длится до тех пор, пока не наступает такой режим процесса, когда величина циркуляционного потока снижается до значения, равного или меньшего, чем максимально допустимая его величина Рцр (т.е. Оцп Пцп мрке) установленная за-, датчиком 11, После этого способ управления дробильно-сортировочным процессом далее осуществляется по описанному алгоритму.

При изменении физико-механических свойств (ФМС) сырья, подаваемого в процесс со значения RJ до значения R ., производительность дробилок 2,4 и грохота 3, а следовательно, и вели

чины циркуляционного потока Q

ЦП

мощности Р, потребляемой приводом 8 дробилки мелкого дробления 4, изменя1616703

o

5

0

5

0

5

0

5

O

ются. Поэтому вели тны сигналов, по- даваек1ых с датчиков 6 и 10 мощности и погонной нагрузки соответственно в блоки 9 и 13, изменяются, что обусловливает и соответствующее изменение сигнала U, йюрмируемого блоком . 14 управления приводом 15 питателя 1, в результате чего блок 14 управления, выполняя функцию регулятора скорости конвейера-питателя 1, будет постоянно отыскивать такую его скорость путем изменения величины скорости от максимальной до нуля (в случае остановки питателя 1), чтобы постоянно обеспечивать новый устойчивый режим ведения дробильно-сортировочного процесса, оптимальный для данной ситуации по величинам исходного сырья,циркуляционного потока и потреблению мощности ггриводом дроб1и1ки 4, Это обусловит в целом повьппение эффективности ведения процесса и его безаварийность,

В процессе работы комплекса технологического оборудования (дробилок 2, 4 и грохота 3), позволяющего осуществлять данный дробильно-сортировочный процесс передела сырья, изменяются не только ФМС исходного сырья, но и некотррые из его стационарных эксплуатационных Параметров, таких, как ширина разгрузочных щелей у дробилок 2, 4 и ячеек сит у грохота 3, вследствие абразивного воздеГ СТВИЯ сырья. Это обусловлив.:зет изменение таких технологических показателей процесса, как,, круп юсть дробленого и просеянного сырья, величины его потоков на входах-выходах технологического оборудования, что также влияет на величину М01ВДОСТИ, потребляемой главным

поивопом 8 ПРОбилки 4.

Однако данный способ управления,

реализуя посредством представленной блок-схемы все описанпь е выше алгоритмы работы, позволяет в целом поддерживать оптимальные величины потоков исходного сырья, циркуляционной нагрузки и эпергобезопасный режим работ главного привода 8 дробилки 4, работающей в замкнутом цикле с грохотом 3 при случайно изменяющихся факторах организационно-технологической ситуации (физико-механических свойствах исходного сырья, величинах абразивного износа футёровок дробящих конусов в зоне разгрузочных щепей у яообилок и сит у грохотов), что в цеЛОМ обеспечивает повышение эффектив ности дробильно-сбртиройочного цесса и безаварийность его режимов.

Значения задавае1« 1х величин мопр ности Р±, , потребляемой главным при™ водом дробилки 4 мелкого дробления, а также максимально допустимой Q. и минимально допустимой QIIJ, дди, величин циркуляционного по- тока выбирают в соответствии с технологическими требованиями к дробильно- сортировочному процессу и с учетом физйко тсимических свойств исходного сырья. Это позволяет охватить все

возможные технологические ситуации, имеющие место при отклонении дро™ бильно сортироночного процесса от оптимального для данной ситуации режима,

I

Предлагаемый способ позволяет получить дополнительно около 4-5% готового продукта по одной фабрике.,

Формула изобретения

Способ автоматического управления дробильно-сортировочным процессом для дробилок среднего и мелкого дроб

пения и грохота, включающий измерение текущих величин циркуляционного потока и мощности, потребляемой главт ным приводом дробилки мелкого дробления, изменение и прерывание подачи исходного сырья в комплекс, от л и- чающийся тем, что, с целью повышения эффективности управл.ения, задают максимально и минимально допустимые величины циркуляционного потока на выходе дробилки мелкого дробления и мощности, потребляемой ее приводом при исходном сырье с данными свойствами, н сравнивают соответственно с ними измеренные текущие величины циркуляционного потока и мощности, причем прерывание подачи исходного сырья в комплекс осуществляют при превышении текущей величиной циркуляционного потока над заданной максимально допустимой, а изменение подачи исходного сырья в сторону увеличения осуществляют в момент равенства измеренной текущей и заданной минимально допустимой величин циркуляционного потока в обратно пропорциональной зависимости от величины мощности, потребляемой главным приводом дробилки мелкого дробления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления многостадийным процессом дробления | 1982 |

|

SU1036374A1 |

| Система регулирования трехстадийного комплекса дробления | 1986 |

|

SU1450861A1 |

| Способ автоматического управления группой параллельно работающих дробильных комплектов | 1978 |

|

SU737012A1 |

| СПОСОБ ОБОГАЩЕНИЯ УГЛЯ И МОБИЛЬНЫЙ СОРТИРОВОЧНЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2742423C1 |

| Устройство для управления работой дробильной установки | 1981 |

|

SU961777A1 |

| ДРОБИЛЬНО-КЛАССИФИЦИРУЮЩИЙ КОМПЛЕКС | 1999 |

|

RU2156167C1 |

| ДРОБИЛЬНО-СОРТИРОВОЧНЫЙ КОМПЛЕКС ДСКА-4М | 2006 |

|

RU2363552C2 |

| Система управления дробильной установки | 1985 |

|

SU1281303A1 |

| Способ автоматического управлениядРОбильНыМ КОМплЕКСОМ | 1979 |

|

SU795565A1 |

| ДРОБИЛЬНО-КЛАССИФИЦИРУЮЩИЙ КОМПЛЕКС | 1996 |

|

RU2111794C1 |

Изобретение относится к горнорудной промышленности, химии и стройиндустрии и может быть использовано в устройствах дробления и сортировки по крупности кускового сырья, контроля и автоматического управления дробильно-сортировочными процессами. Цель изобретения - повышение эффективности управления при изменяющихся факторах организационно-технологической ситуации. Для достижения цели измеряют текущие величины циркуляционного потока и мощности, потребляемой главным приводом дробилки мелкого дробления, задают максимально и минимально допустимые величины циркуляционного потока на выходе дробилки мелкого дробления и мощности, потребляемой приводом дробилки при дроблении сырья с данными свойствами, сравнивают соответственно с ними измеренные текущие величины циркуляционного потока и мощности, по величине и знаку их рассогласования изменяют подачу исходного сырья в технологический процесс, причем прерывание подачи исходного сырья в процессе осуществляют при прерывании текущей величиной циркуляционного потока над заданной максимально допустимой, а в момент равенства измеренной текущей и заданной минимально допустимой величин циркуляционного потока увеличивают подачу исходного сырья в процесс в обратно пропорциональной зависимости от величины мощности, потребляемой главным приводом дробилки мелкого дробления. 1 ил.

ч Тс/ое

| Способ контроля размера выходнойщЕли дРОбилКи | 1979 |

|

SU808126A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ автоматической стабилизации соотношения фракций дробильного комплекса с замкнутым циклом работы | 1981 |

|

SU1028369A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1990-12-30—Публикация

1989-02-06—Подача