1

Изобретение относится к составам для электрохимического осаждения покрытий из расплавов.

Целью изобретения является повышение термической и коррозионной стойкости покрытий.

Пример 1. Процесс электрохимического легирования и покрытия молибденом подложки из Ст 3 проводят в электролите, содержащем, мае.%: КС1 22; BaCli 41; Na,2Mo04 Ю; NaCl 12; ,5; NiCl 2,5. Электролит готовят в алундовом тигле объемом 1 л путем расплавления в электропечи, нагретой до 700 С. В стакан опускают анод из молибденовой пластинки. Токоподводом служит мо- либденовая проволока, зачехленная в алундовую трубку и соединенная

с положительным вьгоодом вьтрямите- ля.

Катодом служит предварительно отшлифованная на мелкозернистой шкур5 ке и промытая в ацетоне стальная пластинка площадью 15 см , подвешенная на стальном, зачехленном в алундовую трубку токоподводе и соединенная с отрицательным выводом

10 вьтрямителя. Соотношение площадей анода и катода составляет 10:1.

Под током 1,5А опускают катод в расплав на 6 ч. Плотность тока при этом равняется 0,1 А/см . По окон15 чании электролиза катод вынимают из расплава под током и охлаждают на воздухе при комнатной температуре, после чего смывают холодной водой для удаления пленки застывшего элек20 тролита.

00

00

Покрытый и легированный образец подвергают коррозионным испытаниям в 10%-ном растворе НС1.

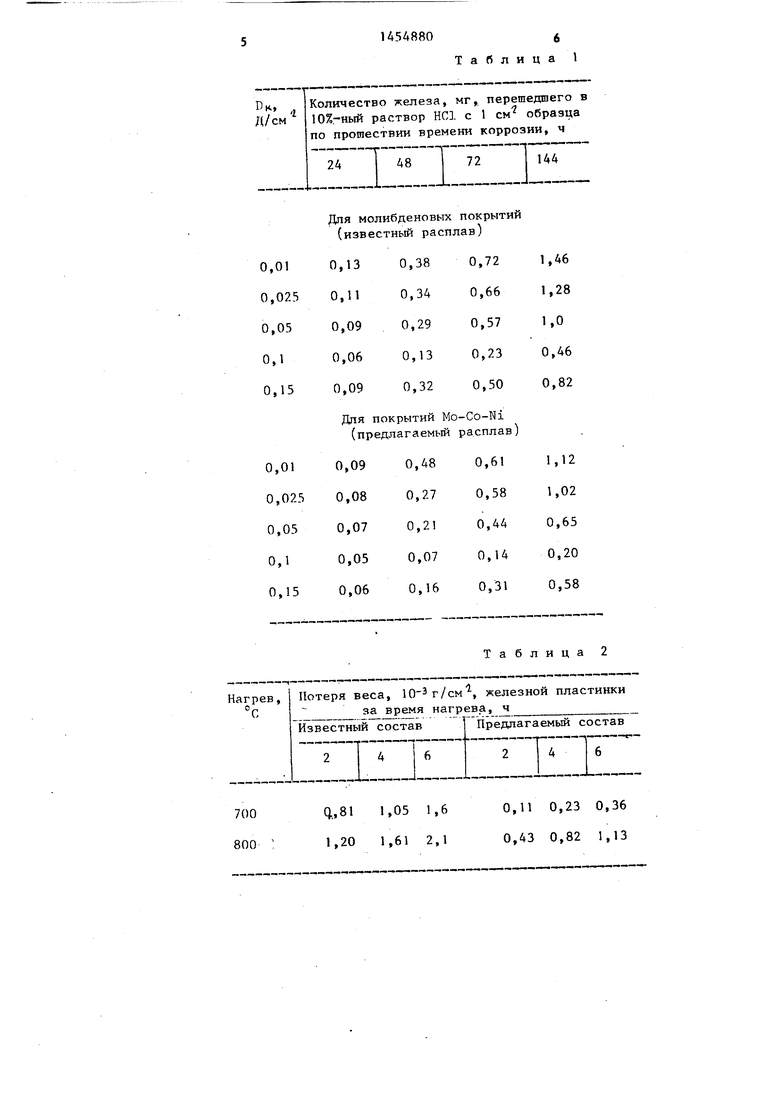

Данные по коррозионным испытаниям приведены в- табл. 1, по термическим испытаниям - в табл. 2.

Из образцов готовят поперечный шлиф для металлографического анализа. Толщина покрытого слоя составляет 50 мкм, легированного подслоя - до 80 мкм. Измерение микротвердости образца показывает, что ее значение увеличивается от глубины до края образца в слое толщиной 80 мкм в 6 раз. Такое изменение микротвердости характеризует наличие диффузионного подслоя. Далее проводят рентгенозонди- рование образца в покрытом слое. Содержание кобальта и никеля достигает 15%, остальное молибден.

Пример 2. По предложенной (технологической схеме проводят покрытие и легирование Ст 3 с электролитом состава, мас.%: КС1 34, NaCl И, БаС1-2 405 . 13, NiCl, 1, CoCli 1. Температура процесса 700 С плотность тока 0,05 А/см 2, время 6 ч Толщина покрытого и легированного подслоя 50 и 80 мкм, соответственно содержание Со и Ni в покрытии 7%.

Пример 3. По предлагаемой технологической схеме проводят покрытие и легирование Ст 3 с электролитом состава, мас.%: КС1 33, WaCl 12, BaCli 40, 12, KiCli 1,5, СоС1г Ь5. Анод - из нейтральной стеклографитовой пластинки, температура процесса 700 С, плотность тока 0,15 А/см% время 6 ч. Содержание никеля и кобальта в покрытии 10%.

Снижение содержания CoCl-j и NiClв электролите до 1 мас.% приводит к снижению содержания Со и Ni в покрытии до 7%. Дальнейшее снижение нежелательно, поэтому нижний предел выбран равным 1.

При значении содержания NaCl i и СоС1г, равном 2,5, получается высо

5

0

кий процент содержания Ni и Со в покрытии, равный 15, что вполне достаточно для достижения поставленной . цели, и дальнейшее увеличение содержания NaCli и СоС1г в электролите нерационально.

Уменьшение времени процесса приводит к уменьшению толщины диффузионного слоя, а увеличение времени процесса - к увеличению хрупкости стальной подложки, что нежелательно.

При плотностях тока ниже 0,05 А/см не получается прочное покрытие, а тонкий покрьшаюп1ий слой плохо сцеплен с подложкой. При плотностях тока вьш1е 0,15 А/см покрытия приобре-г тают дендритообразный характер, легко отслаиваются от подложки.

Эффективность предложенного решения состоит в применении дешевых компонентов электролита, что удешевляет сам процесс покрытия.

Полученные покрытия обладают повышенной коррозионной стойкостью и прочностью при одновременном легировании подложки.

Формула изобретения

Расплав для электрохимического осаждения покрытий на основе молибдена, содержащий соединение молибдена, хлориды калия и натрия, отличающийся тем, что, с целью повышения термической и коррозионной стойкости покрытий, он дополнительно содержит хлориды никеля, кобальта и бария, а в качестве соединения молибдена - молибдат натрия при сле- дукж1ем соотношении компонентов,мас.%:

Хлорид калия32-34

Хлорид натрия10-12

Хлорид бария40-41

Молибдат натрия12-13

Хлорид никеля1-2,5

Хлорид кобальта1-2,5

5

30

35

40

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДИФФУЗИОННОГО БЕСТОКОВОГО ПОКРЫТИЯ НА ОСНОВЕ РЕДКОЗЕМЕЛЬНОГО МЕТАЛЛА НА ДЕТАЛИ ИЗ НИКЕЛЯ ИЛИ НИКЕЛЕВОГО СПЛАВА | 2013 |

|

RU2547585C1 |

| Состав коррозионно-стойкого покрытия для защиты технологического нефтехимического оборудования | 2016 |

|

RU2636210C2 |

| Электролит для осаждения покрытий на основе никеля, кобальта и фосфора | 1990 |

|

SU1726567A1 |

| Способ электрохимического легирования | 1989 |

|

SU1723204A1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ОСАЖДЕНИЯ ПОКРЫТИЙ НИКЕЛЬ-ИНДИЙ | 1993 |

|

RU2082836C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ОСАЖДЕНИЯ КОМПОЗИЦИОННОГО ПОКРЫТИЯ ЦИНК-ФТОРОПЛАСТ | 2011 |

|

RU2464363C1 |

| Способ получения аморфного сплава | 1989 |

|

SU1807093A1 |

| ЭЛЕКТРОЛИТ ХРОМИРОВАНИЯ (ВАРИАНТЫ) | 2008 |

|

RU2392356C2 |

| Способ получения двухслойного гибридного покрытия на нержавеющей стали | 2022 |

|

RU2794145C1 |

| Порошок из кермета | 2012 |

|

RU2608112C2 |

Изобретение относится к расплавам для электрохимического получения покрытий на основе молибдена. Целью изобретения является повышение термической и коррозионной стойкости покрытий. Состав содержит, мас.%: хлорид калия 32-34, х.порид натрия 10-12, хлорид бария 40-41, молибдат натрия 12-13, хлорид никеля 1,0-2,5, хлорид кобальта 1,0-2,5. Повьшшние термической и коррозионной стойкости достигается за счет введения хлоридов никеля, кобальта, бария и молибдена натрия. 2 табл. ifi (Л

Количество железа, мг, перешедшего в 10%.-ный раствор НС1 с 1 см образца

по прошествии времени коррозии, ч 24 I А8 1 72 1 144

Т

Дпя молибденовых покрытий (известный расплав)

Для покрытий Mo-Co-Ni (предлагаемый расплав)

Потеря веса, 10-3г/см железной пластинки

за время нагрева,

Й в1в е с ный с с - авf Предлагаемый состав

ест I

Таблица 2

1 6 2 4 1 6

| Расплав для электроосаждения молибдена | 1976 |

|

SU647360A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Способ электролитического нанесения молибденовых покрытий | 1980 |

|

SU945254A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1989-01-30—Публикация

1986-12-29—Подача