Изобретение относится к защите металлов от коррозии и может найти применение в химической промышленности, машиностроении и других областях, где требуется защита пассивирующихся металлов от локальной коррозии.

Известен способ электрохимического легирования поверхности пассивирующихся металлов, заключающийся в последовательном электролитическом осаждении хрома и второго компонента, причем в качестве второго компонента осаждают металл платиновой группы в количестве 1-3% от веса хромового покрытия и второй компонент осаждают в виде локальных участков размером 0,5-1 мкм при не менее чем трехкратном чередовании слоев. Повышение коррозионной стойкости защищаемого металла происходит за счет осаждения хромового покрытия на всей поверхности металла

и последующего осаждения в порах хромового слоя покрытий из металлов платиновой группы.

Наиболее близким по технической сущности и достигаемому результату к изобре- рению является способ электрохимического легирования поверхности пассивирующихся металлов осаждением палладия из раствора электролита, В этом способе осаждение палладия проводят из многокомпонентного электролита, состоящего из аминопалладохлорида, азотнокислого натрия, аммиака, при плотности тока 1 А/дм2.

Недостатками известного способа являются повышенный расход палладия и большие энергозатраты, что обусловлено режимом электролиза.

Целью изобретения является снижение расхода палладия и энергозатрат.

VI

ГО

со го о

Указанная цель достигается способом, включающим осаждение палладия из раствора электролита, при котором осаждение ведут на переменном токе частотой 0,01- 0,06 Гц, амплитудой 5-10 мкА/см2 из электролита, дополнительно содержащего хлористый натрий, а в качестве соли палладия - палладий хлористый при содержании компонентов: хлористый палладий 0,01- 1,00 г/л, хлористый натрий 5,85 г/л (0,1 моль/л).

Применение переменного тока, характеризуемого указанными параметрами, способствует растворению неметаллических включений на поверхности пассивирующихся металлов в его анодные полупериоды, а в катодные полупериоды - осаждению на эти места локальных покрытий из палладия.

Амплитуда переменного тока крайне невелика (5-10 мкА/см ), что обусловливает осаждение малых количеств палладия из электролита с низкой концентрацией его ионов и, следовательно, позволяет существенно сократить расход палладия. Кроме того, использование переменного тока малой величины обусловливает снижение энергозатрат на осуществление процесса осаждения.

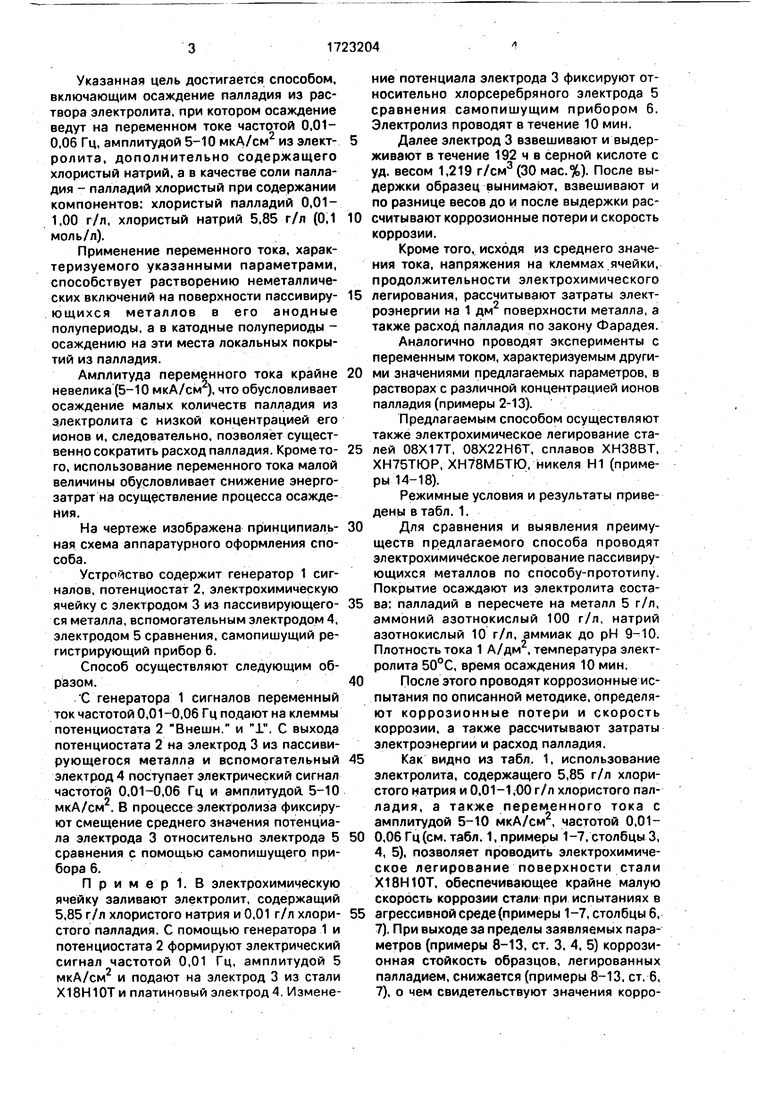

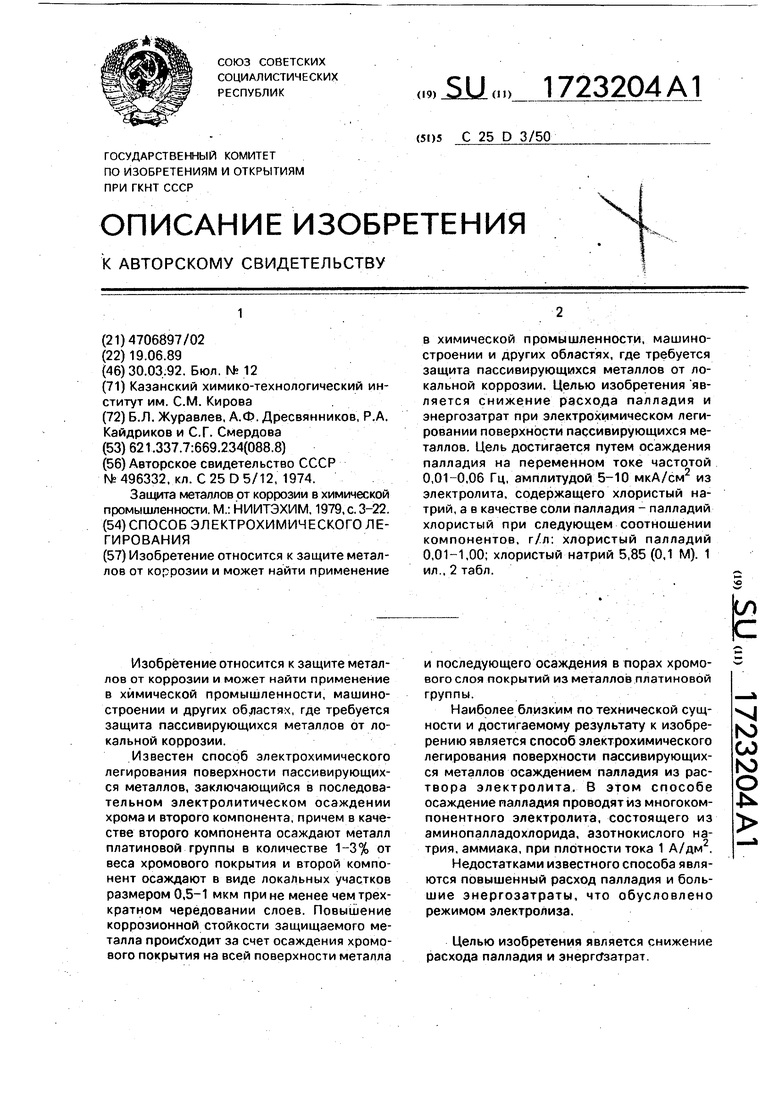

На чертеже изображена принципиальная схема аппаратурного оформления способа.

Устройство содержит генератор 1 сигналов, потенциостат 2, электрохимическую ячейку с электродом 3 из пассивирующегося металла, вспомогательным электродом 4, электродом 5 сравнения, самопишущий регистрирующий прибор 6.

Способ осуществляют следующим образом.

С генератора 1 сигналов переменный ток частотой 0,01-0,06 Гц подают на клеммы потенциостата 2 Внешн. и 1. С выхода потенциостата 2 на электрод 3 из пассивирующегося металла и вспомогательный электрод 4 поступает электрический сигнал частотой 0,01-0,06 Гц и амплитудой. 5-10 мкА/см . В процессе электролиза фиксируют смещение среднего значения потенциала электрода 3 относительно электрода 5 сравнения с помощью самопишущего прибора 6.

Л р и м ер 1. В электрохимическую ячейку заливают электролит, содержащий 5,85 г/л хлористого натрия и 0,01 г/л хлористого палладия. С помощью генератора 1 и потенциостата 2 формируют электрический сигнал частотой 0,01 Гц, амплитудой 5 мкА/см2 и подают на электрод 3 из стали Х18Н10Ти платиновый электрод4. Изменение потенциала электрода 3 фиксируют относительно хлорсеребряного электрода 5 сравнения самопишущим прибором 6. Электролиз проводят в течение 10 мин.

5Далее электрод 3 взвешивают и выдерживают в течение 192 ч в серной кислоте с уд. весом 1,219 г/см3 (30 мас.%). После выдержки образец вынимают, взвешивают и по разнице весов до и после выдержки рас10 считывают коррозионные потери и скорость коррозии.

Кроме того, исходя из среднего значения тока, напряжения на клеммах ячейки, продолжительности электрохимического

15 легирования, рассчитывают затраты электроэнергии на 1 дм2 поверхности металла, а также расход палладия по закону Фарадея. Аналогично проводят эксперименты с переменным током, характеризуемым други20 ми значениями предлагаемых параметров, в растворах с различной концентрацией ионов палладия (примеры 2-13).

Предлагаемым способом осуществляют также электрохимическое легирование ста25 лей 08X17Т, 08Х22Н6Т, сплавов ХН38ВТ, ХН75ТЮР, ХН78МБТЮ, никеля Н1 (примеры 14-18).

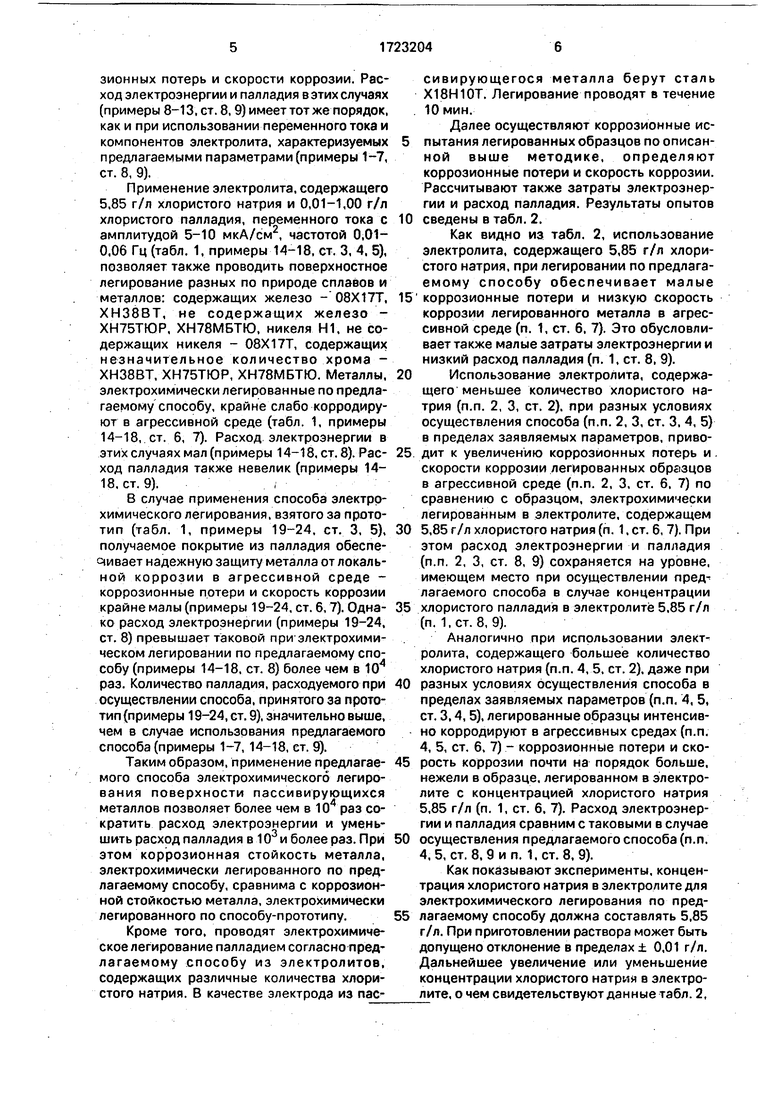

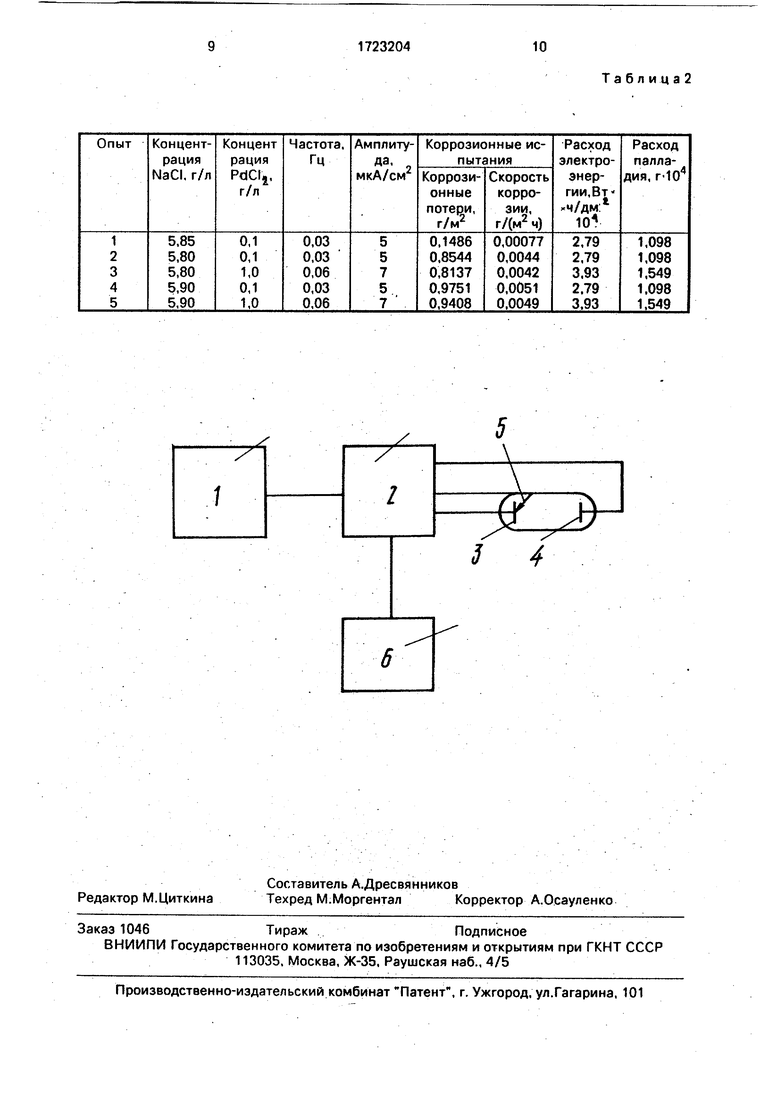

Режимные условия и результаты приведены в табл.1.

30 Для сравнения и выявления преимуществ предлагаемого способа проводят электрохимическое легирование пассивирующихся металлов по способу-прототипу. Покрытие осаждают из электролита еоста35 ва: палладий в пересчете на металл 5 г/л, аммоний азотнокислый 100 г/л, натрий азотнокислый 10 г/я, аммиак до рН 9-10. Плотность тока 1 А/дм2, температура электролита 50°С, время осаждения 10 мин.

40 После этого проводят коррозионные испытания по описанной методике, определяют коррозионные потери и скорость коррозии, а также рассчитывают затраты электроэнергии и расход палладия.

45 Как видно из табл. 1, использование электролита, содержащего 5,85 г/л хлористого натрия и 0,01-1,00 г/л хлористого палладия, а также переменного тока с амплитудой 5-10 мкА/см2, частотой 0,0150 0,06Гц(см. табл. 1, примеры 1-7, столбцы 3, 4, 5), позволяет проводить электрохимическое легирование поверхности стали Х18Н10Т, обеспечивающее крайне малую скорость коррозии стали при испытаниях в

55 агрессивной среде (примеры 1-7, столбцы 6, 7). При выходе за пределы заявляемых параметров (примеры 8-13, ст. 3, 4. 5) коррозионная стойкость образцов, легированных палладием, снижается (примеры 8-13, ст. 6, 7), о чем свидетельствуют значения коррознойных потерь и скорости коррозии. Расход электроэнергии и палладия в этих случаях (примеры 8-13, ст. 8,9) имеет тот же порядок, как и при использовании переменного тока и компонентов электролита, характеризуемых предлагаемыми параметрами (примеры 1-7, ст. 8, 9).

Применение электролита, содержащего 5.85 г/л хлористого натрия и 0,01-1,00 г/л хлористого палладия, переменного тока с амплитудой 5-10 мкА/см2, частотой 0,01- 0.06 Гц (табл. 1, примеры 14-18, ст. 3, 4, 5), позволяет также проводить поверхностное легирование разных по природе сплавов и металлов: содержащих железо - 08Х17Т, ХН38ВТ, не содержащих железо - ХН75ТЮР, ХН78МБТЮ, никеля HI. не содержащих никеля - 08X17Т, содержащих незначительное количество хрома - ХН38ВТ, ХН75ТЮР, ХН78МБТЮ. Металлы, электрохимически легированные по предлагаемому способу, крайне слабо корродируют в агрессивной среде (табл. 1, примеры 14-18, ст. 6, 7). Расход электроэнергии в этих случаях мал (примеры 14-18, ст. 8). Рас- ход палладия также невелик (примеры 14- 18. ст. 9).

В случае применения способа электрохимического легирования, взятого за прототип (табл. 1, примеры 19-24, ст. 3, 5), получаемое покрытие из палладия обеспечивает надежную защиту металла от локаль- ной коррозии в агрессивной среде - коррозионные потери и скорость коррозии крайне малы (примеры 19-24, ст. 6,7). Одна- ко расход электроэнергии (примеры 19-24, ст. 8) превышает таковой при электрохимическом легировании по предлагаемому способу (примеры 14-18. ст. 8) более чем в 104 раз. Количество палладия, расходуемого при осуществлении способа, принятого за прототип (примеры 19-24, ст. 9), значительно выше, чем в случае использования предлагаемого способа (примеры 1-7,14-18, ст. 9).

Таким образом, применение предлагав- мого способа электрохимического легирования поверхности пассивирующихся металлов позволяет более чем в 104 раз сократить расход электроэнергии и уменьшить расход палладия в 103 и более раз. При этом коррозионная стойкость металла, электрохимически легированного по предлагаемому способу, сравнима с коррозионной стойкостью металла, электрохимически легированного по способу-прототипу.

Кроме того, проводят электрохимическое легирование палладием согласно предлагаемому способу из электролитов, содержащих различные количества хлористого натрия. В качестве электрода из пассивирующегося металла берут сталь Х18Н10Т. Легирование проводят в течение 10 мин.

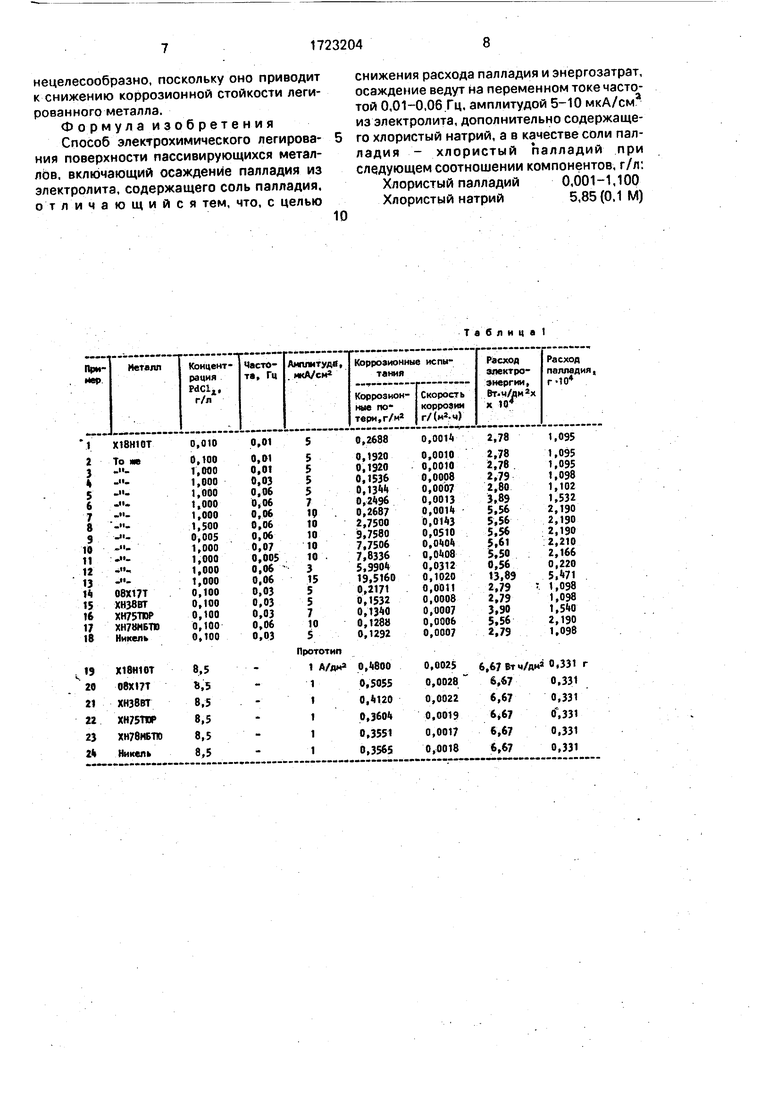

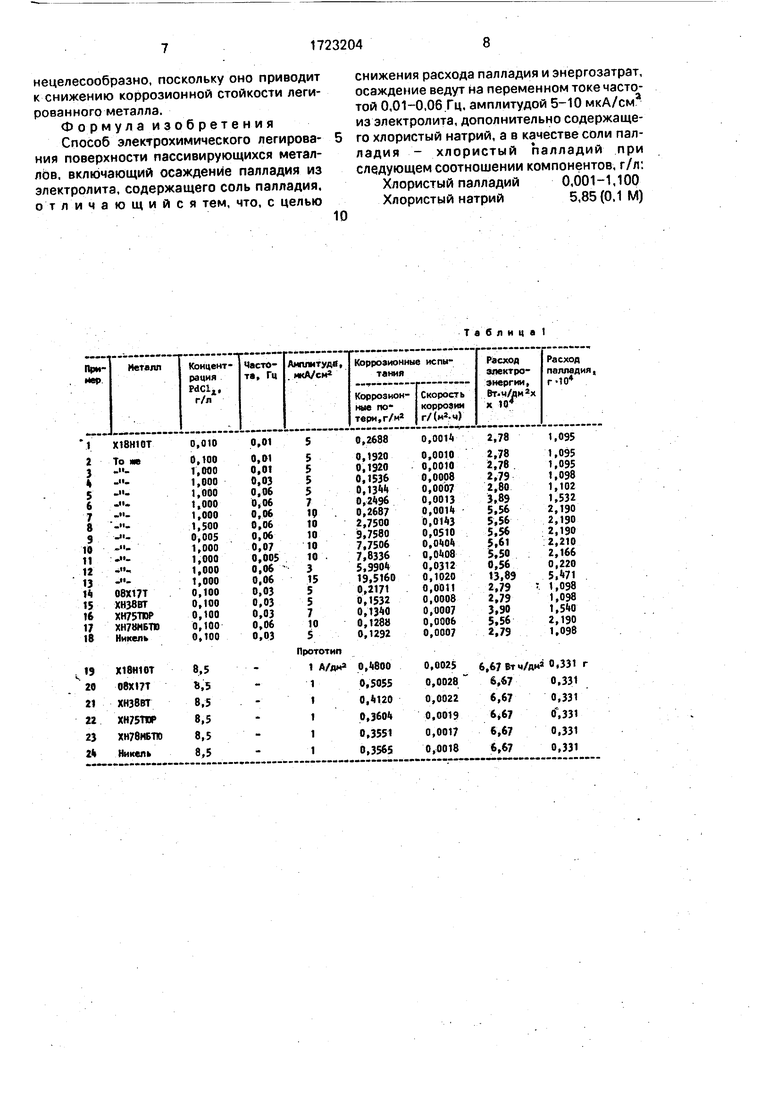

Далее осуществляют коррозионные испытания легированных образцов по описанной выше методике, определяют коррозионные потери и скорость коррозии. Рассчитывают также затраты электроэнергии и расход палладия. Результаты опытов сведены в табл. 2.

Как видно из табл. 2, использование электролита, содержащего 5,85 г/л хлористого натрия, при легировании по предлагаемому способу обеспечивает малые коррозионные потери и низкую скорость коррозии легированного металла в агрессивной среде (п. 1, ст. 6. 7). Это обусловливает также малые затраты электроэнергии и низкий расход палладия (п. 1, ст. 8, 9).

Использование электролита, содержащего меньшее количество хлористого натрия (п.п. 2, 3, ст. 2). при разных условиях осуществления способа (п.п. 2, 3, ст. 3, 4, 5) в пределах заявляемых параметров, приводит к увеличению коррозионных потерь и. скорости коррозии легированных образцов в агрессивной среде (п.п. 2, 3. ст. 6, 7) по сравнению с образцом, электрохимически легированным в электролите/содержащем 5,85 г/л хлористого натрия (п. 1, ст. 6, 7). При этом расход электроэнергии и палладия (п.п. 2, 3, ст. 8, 9) сохраняется на уровне, имеющем место при осуществлении предлагаемого способа в случае концентрации хлористого палладия в электролите 5,85 г/л (п. 1,ст. 8, 9).

Аналогично при использовании элект- ролита, содержащего большее количество хлористого натрия (п.п. 4, 5. ст. 2). даже при разных условиях осуществления способа в пределах заявляемых параметров (п.п. 4, 5, ст. 3,4,5), легированные образцы интенсивно корродируют в агрессивных средах (п.п. 4, 5, ст. 6, 7) - коррозионные потери и скорость коррозии почти на порядок больше, нежели в образце, легированном в электролите с концентрацией хлористого натрия 5,85 г/л (п. 1, ст. 6. 7). Расход электроэнергии и палладия сравним с таковыми в случае осуществления предлагаемого способа (п.п. 4. 5, ст. 8,9 и п. 1, ст. 8, 9).

Как показывают эксперименты, концентрация хлористого натрия в электролите для электрохимического легирования по предлагаемому способу должна составлять 5,85 г/л. При приготовлении раствора может быть допущено отклонение в пределах ± 0,01 г/л. Дальнейшее увеличение или уменьшение концентрации хлористого натрия в электролите, о чем свидетельствуют данные табл. 2,

нецелесообразно, поскольку оно приводит к снижению коррозионной стойкости легированного металла.

Формула изобретения Способ электрохимического легирования поверхности пассивирующихся метал- лов, включающий осаждение палладия из электролита, содержащего соль палладия, отличающийся тем, что, с целью

снижения расхода палладия и энергозатрат, осаждение ведут на переменном токе частотой 0,01-0,06 Гц, амплитудой 5-10 мкА/сма из электролита, дополнительно содержащего хлористый натрий, а в качестве соли палладия - хлористый палладий при следующем соотношении компонентов, г/л: Хлористый палладий0,001-1,100

Хлористый натрий5,85(0,1 М)

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки титана и его сплавов | 2023 |

|

RU2813428C1 |

| Способ защиты пассивирующихся металлов и сплавов от питтинговой коррозии | 1991 |

|

SU1819913A1 |

| Способ получения аморфного сплава | 1989 |

|

SU1807093A1 |

| Применение бис(4-R-2-аминофенил)дисульфида в качестве выравнивателя в растворе для химического осаждения никель-фосфорных покрытий | 2023 |

|

RU2813159C1 |

| Применение 2-(9-(метоксикарбонил)-1,6-диоксо-1,3,4,6,7,8-гексагидро-2H-пиридо[1,2-а]пиразин-7-ил)уксусной кислоты в качестве добавки, повышающей коррозионную стойкость никель-фосфорных покрытий | 2024 |

|

RU2838989C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ СТАЛИ | 2012 |

|

RU2514233C2 |

| Способ получения коррозионностойкого электрохимического покрытия цинк-никель-кобальт | 2019 |

|

RU2720269C1 |

| ПРОТЕКТОРНЫЙ СПЛАВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1995 |

|

RU2099436C1 |

| Расплав для электрохимического осаждения покрытий на основе молибдена | 1986 |

|

SU1454880A1 |

| Способ обработки титана и его сплавов с целью повышения его коррозионной стойкости и электролит для микродугового оксидирования титана и его сплавов с целью повышения коррозионной стойкости | 2021 |

|

RU2756672C1 |

Изобретение относится к защите металлов от коррозии и может найти применение в химической промышленности, машиностроении и других областях, где требуется защита пассивирующихся металлов от локальной коррозии. Целью изобретения является снижение расхода палладия и энергозатрат при электрохимическом легировании поверхности пассивирующихся металлов. Цель достигается путем осаждения палладия на переменном токе частотой 0,01-0,06 Гц, амплитудой 5-10 мкА/см2 из электролита, содержащего хлористый натрий, а в качестве соли палладия - палладий хлористый при следующем соотношении компонентов, г/л: хлористый палладий 0,01-1,00; хлористый натрий 5,85 (0,1 М). 1 ил.. 2 табл.

Таблица I

Таблица2

| Способ получения покрытий на основе хрома | 1974 |

|

SU496332A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Защита металлов от коррозии в химической промышленности | |||

| М.: НИИТЭХИМ, 1979, с | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1992-03-30—Публикация

1989-06-19—Подача