1

Изобретение относится к электроосаждению металлических покрытий из расплавов солей, в частности к осаждению молиблена на керамические материалы, и может быть использовано в электровакуумной и других отраслях техники.

Известен способ электролитического нанесения молибленовых покрытий на неэлектропроводные материалы, заключающийся в выдержке образца при 800 С в электролите на основе эквимольной смеси хлоридов калия и натрия, содержащем i,5 мол.% трихлорида молибдена в течение 30-60 мин с последующим электролизом при катодной плотности тока 0,1 А/см Lu.

Однако при длительной выдержке керамического образца в расплавленном электролите на его поверхности происходит образование промежуточного слоя, состоящего из слабосцепленных кристалликов молибдена, что, обеспечивая достаточную равномерность

покрытия, не дает прочного сцепления молибдена с керамикой.

Наиболее близким к предлагаемому изобретению по технической сущности является способ электролитического нанесения молибденовых покрытий на неэлектропроводные керамические материалы из расплава трихлорида молибдена в эквимольной смеси хлоридов калия и натрия при плотности тока

10

5

0,,0 А/см , при этом расплав содержит k,S мол.% трихлорида молибдена и эквимольную смесь хлоридов калия и натрия - остальное С2.

15

Однако электроосаждение при высокой плотности тока и концентрации трихлорида молибдена, равной kfS мол., не позволяет получить равномерное покрытие. Это объясняется

20 тем, что при дл.ительном воздействии высокой плотности тока из-за большого сопротивления первичной пленки, молибдена, образующейся на керамике. металл нарастает на участках непосредственно контактирующих с катодо Целью изобретения является повышение равномерности покрытий. Поставленная цель достигается тем, что согласно способу электроли тического нанесения молибденовых по крытий на керамические материалы из расплава трихлорида молибдена в эквимольной смеси хлоридов калия и натрия пои плотности тока 0,0,6 А/см , процесс осуществляют в две стадии при плотности тока 0,40,6 Л/см - на первой стадии и 0,,0б А/см - на второй, при этом расплав содержит, мол./о: Трихлорид молибдена15,6-29,2 Эквимольная смесь хлоридов Остальное калия и натрия По предлагаемому способу электро ,лиз проводят в герметичном электрол зере из нержавеющей стали в атмосфе ре очищенного аргона при 800-820 С с использованием растворимого анода марки МЧВП. Токоподводы выполнены из молибденовой фольги. Процесс осаждения сначала ведут при гговышенной плотности тока 0,40,6 А/см в расчете на погруженную в расплав масть токоподвода в течение мин, затем плотность тока снижают до 0,,06 электро ЛИЗ ведут в течение 30 мин Известный способ позволяет получить прочносцепленное, но неравноме ное покрытие, а предлагаемый способ позволяет повысить равномерность покрытия, при этом сохраняется высо кая прочность сцепления. Проведение катодной поляризации при повышенной плотности тока с последующим ее сни жением позволяет преодолеть большое сопротивление первичной пленки молибдена, что приводит к формированию равномерного покрытия, обладающего высокой прочностью сцепления. Кроме того, электроосаждение молибдена в расплаве электролита на основе эквимольной смеси хлоридов калия и натрия, содержащем ,2 молД трихлорида молибдена, так же повышает равномерность получаемого покрытия. -На поверхности диэлектрика еще до наложения тока вследствие диспропорционирования или обменной реакции образуется тончайшая пленка металла (первичная пленка. Сопротивление такой пленки очень велико, поэтому металл под действием тока нарастает интенсивнее на участках непосредственно контактирующих с катодом. Однако чем толще первичный слой, тем более равномерное покрытие можно получить. Поэтому первичным условием получения равномерных покрытий является создание избыточной концентрации ионов молибдена низшей валентности, склонных к диспропорционированию с образованием металлического молибдена согласно схеме реакции 2Мо + № (тв) С увеличением концентрации молибдена возрастает общее количество ионов молибдена низшей валентности, что приводит к усилению металлизации и скорости ее в начальный момент погружения по всей поверхности образца. При концентрации трихлорида молибдена менее 15,6 мол.| общее содержание в расплаве недостаточно для образования равномерного слоя молибдена. Образующиеся при электролизе ионы Мо диспропорционируют и осаждаются в виде металлического молибдена вблизи токоподвоДа, что приводит к получению неравномерного покрытия. При концентрации трихлорида молибдена выше 29,2 мол. диспропорционирование с образованием металлического молибденаидет очень интенсивно не только на границе раздела расплавкерамика, но и во всем объеме электролита, поэтому расход Мо происходит неэффективно, что, с одной стороны, приводит к образованию рыхлого покрытия, а с другой стороны, к выделению порошка молибдена во всем объеме. Кроме того, в известном способе при низкой концентрации Мо в расплаве металлизационный слой, несмотря на различные причины, имеет значительную шероховатость, что недопустимо для деталей, используемых далее для пайки, В предлагаемом способе достигается минимальная шероховатость 6 мкм. Время электролитического осаждения при повышенной плотности тока подбирается экспериментально, так как на равномерность осаждения молибдена влияет вид керамики предварительная подготовка, выбранное значение плотности тока.

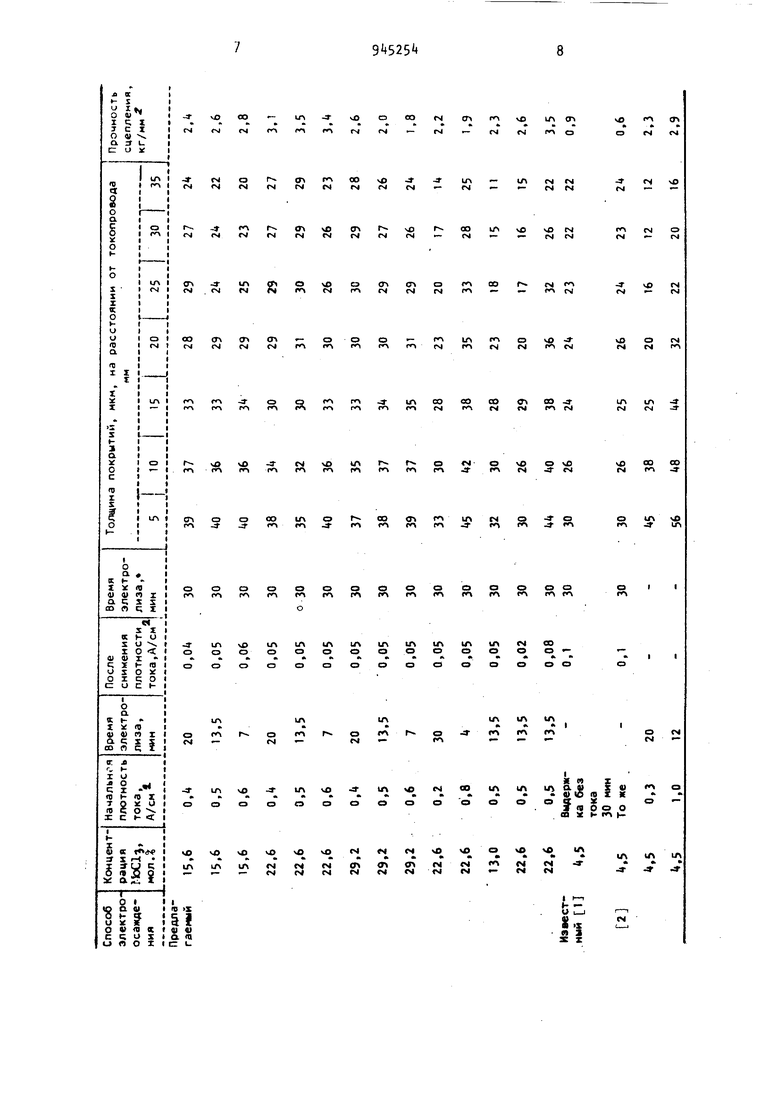

Пример. Покрытие наносят на образцы из керамики 22ХС размером 30 i 15 1 мм с использованием растворимых анодов из молибдена марки МЧВП и токоподводов из молибденовой фольги. Электролитом служит расплавленная эквимольная смесь хлоридов калия и натрия, содержащая от k, до 29,2 трихлорида молибдена. Процесс осуществляют при различных плотностях тока на первой и второй ста.диях процесса.

В полученных покрытиях определяют равномерность по толщине и прочность сцепления с основой.

Толщину покрытия измеряют на поперечном шлифе образца с помощью микроскопа MMP-2F. Прочность сцепления молибдена с керамикой определяют на разрывной машине типа МР-0,5 после пайки металлизированных образцов к никелевым тягам припоем Пер 72.

Полученные результаты приведены в таблице.

Из приведенных экспериментальных данных видно, что уменьшение или .увеличение пределов плотности тока первой стадии для всех концентраций приводит к уменьшению адгезии пленки

К керамике. Одновременно возрастает и шероховатость. Поэтому оптимальным интервалом начальной плотности тока является интервал 0,А-0,6 А/см .

Уменьшение на II стадии рабочей плотности тока О.О А/см приводит к снижению общей толщины пленки, увеличение 0,0б А/см - к росту пленки. Однако в первом случае получают малые значения адгезии, во втором - большую шероховатость Д 20 мкм. Поэтому интервал плотностей тока на II стадии принят 0,,06 А/см.

Снижение концентрации МоС в расплаве менее мол.% приводит к уменьшению общей толщины слоя, большой шероховатости и малой адгезии.

Использование изобретения обеспе- . чивает возможность получения равномерного покрытия, обладающего высокой .прочностью сцепления, что значительно расширяет технологические возможности способа, а также улучшение качества покрытий и, следовательно, повышение надежности и долговечности изделий, в частности электровакуумных приборов.

Годовой экономический эффект только на предприятиях одной отрасли составит 150 тыс.руб.

чв Г1

О «м м

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ МОЛИБДЕНА ЭЛЕКТРОЛИЗОМ РАСПЛАВОВ | 1997 |

|

RU2124074C1 |

| ЭЛЕКТРОЛИТ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ЭЛЕКТРОПРОВОДЯЩИЕ И НЕЭЛЕКТРОПРОВОДЯЩИЕ МАТЕРИАЛЫ | 2010 |

|

RU2458189C1 |

| Электрохимический способ получения микрокристаллов вольфрам-молибденового сплава | 2018 |

|

RU2692543C1 |

| Способ получения комбинированных антифрикционных покрытий на деталях из нержавеющей стали | 1989 |

|

SU1668468A1 |

| Электролит для нанесения танталовых покрытий | 1986 |

|

SU1381202A1 |

| Электролитический способ получения ультрадисперсного порошка двойного борида церия и кобальта | 2018 |

|

RU2695346C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИФФУЗИОННОГО БЕСТОКОВОГО ПОКРЫТИЯ НА ОСНОВЕ РЕДКОЗЕМЕЛЬНОГО МЕТАЛЛА НА ДЕТАЛИ ИЗ НИКЕЛЯ ИЛИ НИКЕЛЕВОГО СПЛАВА | 2013 |

|

RU2547585C1 |

| СПОСОБ ПЕРЕРАБОТКИ НИТРИДНОГО ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА В СОЛЕВЫХ РАСПЛАВАХ | 2015 |

|

RU2603844C1 |

| Способ анодирования металлов | 1985 |

|

SU1285069A1 |

| Способ металлизации поверхностииздЕлий | 1979 |

|

SU823359A1 |

- CN vO сч - -

го CS о

OJ-fM

-т vf) СЧ Г.1 - см

vO о см гм см го

1Г Ю - (МCSI-

ч со со см го Jо tr V0

го . in

1Л 1Л 1Л

JT Jr 9 giiszs Формула изобретения Способ электролитического нанесения молибденовых покрытий на керамические материалы из расплава трихло- 5 рида молибдена в эквимольной смеси хлоридов калия и натрия при плотноети тока 0,-0,6 А/см , о т л и ч а юну и и с я тем, что, с целью повышения равномерности покрытий, процесс О осуществляют в две стадии при плотности тока 0,,6 А/см - на первой и 0,0i-0,06 на второй стадии, при этом расплав содержит, мол.%: t 10 Трихлорид молибдена15,6-29,2 Эквимольная смесь хлоридов калия и натрия Остальное Источники информации, принятые во внимание при экспертизе 1, Таланова М.И, и др. Электроосаждение молибдена на неэлектропроводные материалы. - Сб. статей Физическая химия солевых расплавов и твердых электролитов. Свердловск, 1978, с. 23. 2. Там «е, с. 25.

Авторы

Даты

1982-07-23—Публикация

1980-06-12—Подача