Изобретение относится к области гальванопластики и может быть использовано в машиностроении, авиационной и химической отраслях промышленности для создания защитных электрохимических покрытий.

Цель изобретения - повышение коррозионной стойкости аморфного сплава на основе никеля и фосфора в агрессивных средах.

- Указанная цель достигается тем, что в известном способе получения аморфного электролитического сплава на основе никеля и фосфора, включающем осаждение током плотностью 15-25 А/дм из электролита, сбдержащего сернокислый и хлористый никель, гипофосфит натрия, осаждение ведут на импульсном переменном токе с длительностью прямого импульса 0,1-10 с и обрат- ного 0,05-0,2 с из электролита, дополнительно содержащего сернокислый хром, при следующем соотношении компонентов, г/л:

Сернокислый никель Хлористый никель

40-60 3050

Сернокислый хром180-200 Гипофосфит натрия 20-40 Отличительными признаками заявляемого способа является ведение осаждения на импульсном переменном токе с длительностью прямого импульса 0,1-10 с обратного - 0,05-0,2 с из электролита, дополнительно Содержащего сернокислый хром, при указанном выше соотношении компонентов.

- Эффективность предлагаемого способа обусловлена следующим. Введение в аморфный сплав Ni-P в качестве примеси хрома резко повышает коррозионную стойкость сплава в агрессивных средах. Для получения легированного хромом аморфного сплава электрохимическим путем в электролит добавляют растворимую соль хрома, например сернокислый хром. В процессе осаждения атомы хрома соосаждаются одновременно с основными компонентами, обусловливая легированность получаемого аморфного сплава.

Однако, если процесс осаждения вести . на постоянном токе, то наблюдается возрастающее обогащение поверхности покры00

о

х| О Ч) СО

тия атомами хрома, Последнее приводит к пассивации поверхности и прекращению процесса осаждения. В результате не удается получить качественное покрытие большой толщиной.

Для получения рысококачественного ; покрытия любой толщины процесс осаждения необходимо вести на переменном импульсном токе, включающем импульсы осаждения и импульсы обратной полярности. В течение импульса обратной полярностипроисходит разрушение пассивирующего слоя, что обусловливает возобновление Процесса роста покрытия. Продолжительность этого импульса выбирают исходя из компромисса между необходимостью, с одной стороны, минимального растворения покрытия и с другой - достаточной степенью разрушения пассйвирую- щёго слоя. Как установлено опытным путем, оптимальная продолжительность импульса обратной полярности составляет 0.05-0,2 с. При меньшей продолжительности пассиеи- рующий слой разрушается неполностью, и получаемое покрытие имеет низкое качество. При большей продолжительности качество покрытия остается высоким, однако производительность процесса осаждения заметно снижается.

Длительность прямого импульса осаждения определяется требованиями получения максимальной коррозионной стойкости аморфного покрытий при сохранении высокого его качества. Как следует из проведенныхэкспериментов, при продолжительности импульса осаждения менее 0,1 с образующееся покрытие некор- розионностойко и имеет низкое качестао - с тёмным налетом, а при длительности более 10 с процесс осаждения прекращается. 8 связи с этим продолжительность прямого импульса - импульса осаждения, выбрана равной 0,1-10 с.

Пример осуществления способа.

Изобретение осуществляется следующим образом. В дистиллированной воде растворяют ингредиенты электролита в указанном выше соотношении.

Для улучшения стабильности раствора его подвергают проработке. Для этого в ванну помещают анод из сплава Nl-Cr эквиа- томного состава и катод из меди или никеля. Площадь катода составляет 0,1 площади анода. Между катодом и анодом пропускают постоянный ток плотностью 10-15 А/дм2 в течение 1 ч. Температура электролита 70- 90°С. После этого электролит готов к работе.

В качестве аиода кроме сплава NS-Cr можно использовать чистый никель.

После проработки электролита при той же температуре включают устройство для механического перемешивания электролита, загружают покрываемые детали и включают ток. Перед загрузкой поверхность деталей активируется и промывается; медные детали, а также детали из железа и никеля активируются при электрополировке

8 растворе ортофосфорной кислоты в теченйеЗО-бОс. .

Для получения покрытия однородной толщины необходимо, чтобы расстояние между отдельными деталями было не менее 5 см. Для изделий симметричной формы (цилйндров, сфер и др.) анод изготавливается в форме полого цилиндра, для плоских изделий аноды имеют форму пластин.

Амплитуда импульсов осаждения составляла , 15-25 А/дм2, импульсов обратной

полярности - 1,5-5 А/дм2. Процесс осаждения челм до получения покрытия необходимой толщины,

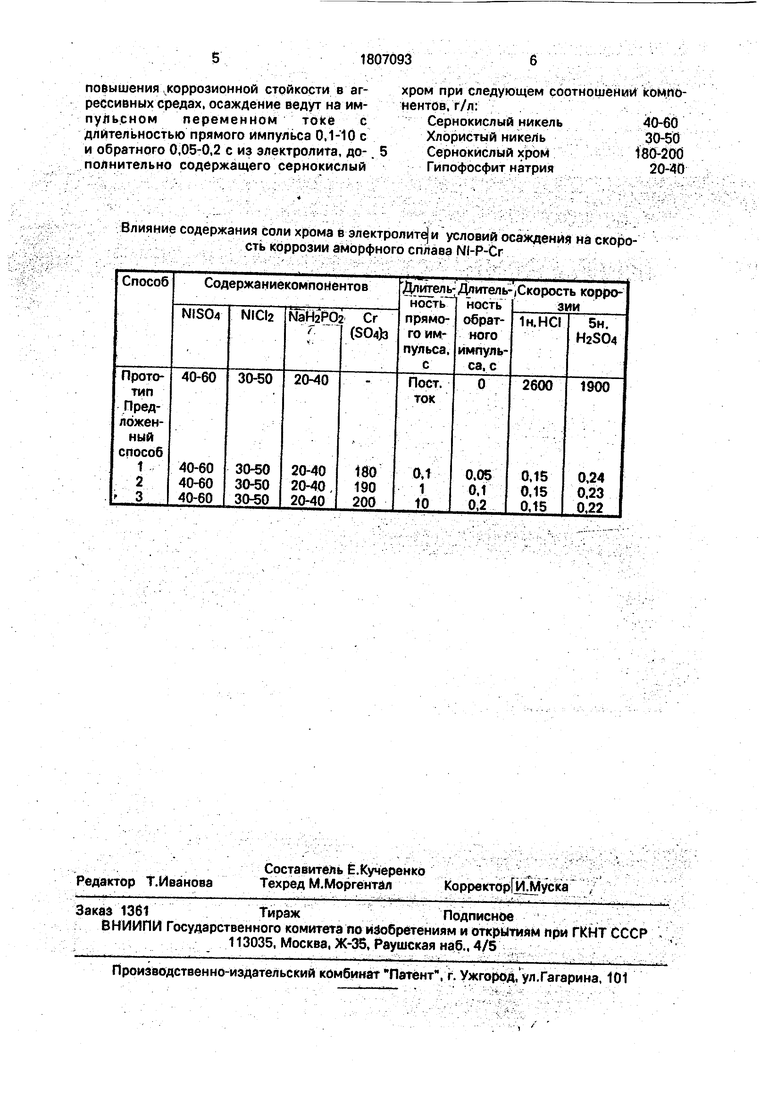

Скорость коррозии рассчитывали по значению, тока коррозии, полученного из потенциодинамичесшх измерений.

Данные по скорости коррозии получае- 4 мых покрытий из аморфного сплава для различных вариантов осуществления способа приведены в таблице. Испытания на коррознойную стойкость проводили в двух агрессивных средах - 1 н.растворе соляной кислоты м 5 н.растворе серной кислоты.

Кроме приведенных в таблице вариантов, был также получен аморфный сплав NIр согласно прототипу. Установлено, что коррозионной стойкостью в кислотах он не обладает (скорбеть коррозии в 1 н.растворе HCI свыше 2000 мм/год).

Как следует из приводимых вариантов

осуществления способа, осаждение аморфного сплава Ni-P, легированного хромом, на импульсном токе с продолжительностью прямого импульса 0,1-10 с и обратного импульса 0,05-0,2 с из электролита, содержащего дополнительно 180-200 г/л сернокислого хрома, позволяет на четыре порядка снизить скорость коррозии сплава. Это дает возможность изготовлять по предложенному способу высокоэффективные

протекторные покрытия, работающие в агрессивных средах.

Формула изобретения Способ получения аморфного сплава на основе никеля и фосфора.преимущественно никель-фосфор-хром, включающий осаждение током плотностью 15-25 А/дм2 из электролита, содержащего сернокислый и хлористый никель, гипофосфит натрия, о т л и ч а ю щ и и с я тем, что, с целью

повышения .коррозионной стойкости в агрессивных средах, осаждение ведут на импульсном переменном токе с Длительностью прямого импульса 0.1-10 с и обратного 0,05-0,2 с из электролита, дополнительно содержащего сернокислый

хром при следующем соотношений компонентов, г/л:. Сернокислый никель 40-60 Хлористый никель 30-50 Сернокислый хром 180-200 Гипофосфит натрия 20-40

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит для осаждения хромового покрытия, легированного молибденом | 2022 |

|

RU2778529C1 |

| СПОСОБ НАНЕСЕНИЯ НИКЕЛЕВОГО ПОКРЫТИЯ НА СТАЛЬНЫЕ И МЕДНЫЕ ДЕТАЛИ В ЭЛЕКТРОЛИТЕ НИКЕЛИРОВАНИЯ | 2011 |

|

RU2489525C2 |

| Композиционное металл-алмазное покрытие, способ его получения, дисперсная система для осаждения композиционного металл-алмазного покрытия и способ ее получения | 2019 |

|

RU2706931C1 |

| Способ получения композиционного металл-алмазного покрытия на поверхности медицинского изделия, дисперсная система для осаждения металл-алмазного покрытия и способ ее получения | 2020 |

|

RU2746730C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИКЕЛЬ-АЛМАЗНОГО ПОКРЫТИЯ | 2016 |

|

RU2639411C2 |

| Композиционное металл-алмазное покрытие, способ его получения, алмазосодержащая добавка электролита и способ ее получения | 2018 |

|

RU2699699C1 |

| ЭЛЕКТРОЛИТ И СПОСОБ ДЛЯ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ СПЛАВОМ НИКЕЛЬ-ВОЛЬФРАМ | 1995 |

|

RU2116390C1 |

| ЗАЩИТНОЕ ПОКРЫТИЕ НИКЕЛЬ - ЖЕЛЕЗО - ВОЛЬФРАМ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1995 |

|

RU2116388C1 |

| Электролит для осаждения металлополимерных покрытий | 1989 |

|

SU1742362A1 |

| СПОСОБ УПЛОТНЕНИЯ АНОДНО-ОКИСНОГО ПОКРЫТИЯ ДЕТАЛИ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2009 |

|

RU2383663C1 |

Использование: в машиностроении, химической и других отраслях промышленности. Сущность изобретения: осаждение ведут на импульсном переменном токе с продолжительностью прямого импульса 0,1- 10 с и обратного - 0,05-0,2 с из электролита, содержащего, г/л: сернокислый никель 40- 60, хлористый никель 30-50, сернокислый хром 180-200, гипофосфит натрия 20-40. 1 табл.

Влияние содержания Соли хрома в электролите и условий осаждений на скорость коррозии аморфного сплава Nf-P-Cr

| Садаков Г.А | |||

| Гальванопластика, М., Машиностроение, 1987, с | |||

| ПЕЧНОЙ ЖЕЛЕЗНЫЙ РУКАВ (ТРУБА) | 1920 |

|

SU199A1 |

Авторы

Даты

1993-04-07—Публикация

1989-01-02—Подача