Известны станы для холодной прокатки труб, работающие по методу продольной периодической прокатки. Однако известные станы сложны по конструкции и не могут быть использованы для изготовления тонкостенных бесшовных труб большого диаметра.

Предлагаемый непрерывный стан для холодной и теплой прокатки труб, в основу которого положен процесс выдавливания с утонением стенки трубы методом поперечно-винтовой прокатки, более прост по конструкции и имеет меньший вес и обеспечивает сокращение эксплуатационных расходов.

Стан отличается от известных тем, что трубу в процессе прокатки не вращают, а перемещают в осевом направлении и валки обжимают заготовку путем планетарной обкатки относительно оси трубы. Это обеспечивает непрерывность обработки труб и упрощение конструкции стана. Кроме того, непрерывность процесса прокатки достигнута тем, что осевая подача и протягивание через вращающиеся клети заготовок без их вращения осуществлена с помощью гусеничных тяговых устройств, установленных перед каждой клетью, а также за последней клетью. Отличие стана состоит также и в том, что в целях многократного использования способности металла к пластической деформации и получения за один проход больших вытяжек трубных заготовок, применяют разупрочняющую термическую обработку заготовки или нагрев ее для теплой прокатки. Заготовку нагревают с помощью высокочастотных индукторов, установленных за рабочими клетями. В случае необходимости получения труб особо высокой прочности индуктор, расположенный перед последней клетью, используют для нагрева заготовок по режиму, обеспечивающему термомеханическое упрочнение прокатываемой трубы.

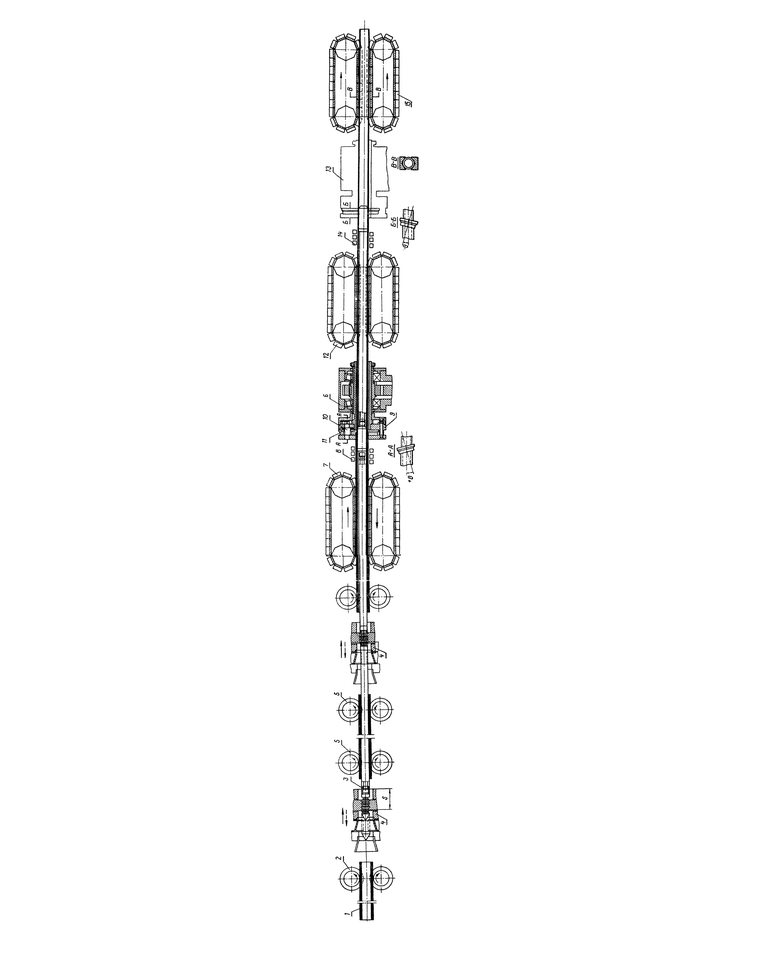

На чертеже изображена принципиальная схема предлагаемого непрерывного стана для холодной и теплой поперечно-винтовой прокатки труб на оправке с разрезами по А-А; Б-Б и В-В.

Стан состоит из ряда последовательно расположенных вращающихся приводных рабочих клетей с холостыми, неприводными валками.

Клети выполнены из вращающегося приводного корпуса, в котором на эксцентриковых шейках осей в подшипниках качения свободно вращаются рабочие валки (не менее двух валков); оси валков посредством шестерен связаны между собой центральной шестерней, поворот которой от специального настроечного механизма вызывает синхронное сведение либо разведение валков, для регулирования величин обжатия и настройки на заданный размер трубы. Оси валков могут быть наклонены к оси прокатки в двух плоскостях: в горизонтальной плоскости на угол подачи и в вертикальной плоскости - на угол раскатки.

Прокатка труб производится на оправке. В случае применения коротких закрепленных оправок, с целью уменьшения их износа, предусмотрено непрерывное возвратно-поступательное перемещение стержня с оправками и с патронами зажима стержня оправки в осевом направлении.

Перед каждой рабочей клетью, а также за последней рабочей клетью установлены гусеничные тяговые устройства, которые обеспечивают непрерывную осевую подачу и протягивание прокатываемых заготовок сквозь вращающиеся клети со свободно-вращающимися валками и удерживают заготовку от вращения. Кроме осуществления непрерывной осевой подачи заготовок, тяговые устройства могут быть использованы для создания технологического натяжения или подпора.

Заготовка в процессе прокатки не вращается, а только перемещается в осевом направлении; валки же, смонтированные во вращающихся приводных клетях, совершают планетарное движение вокруг оси заготовки и производят последовательное обжатие стенки и вытяжку трубы.

С целью устранения скручивания заготовок при прокатке, последовательно-расположенные клети имеют чередующиеся направления вращения и, соответственно, изменяющийся знак угла наклона осей валков (угла подачи).

Вращающиеся клети с неприводными валками и тяговые устройства снабжены регулируемыми приводами, причем скорости вращения клетей и осевой подачи тяговых устройств, расположенных последовательно, увеличиваются пропорционально величинам вытяжки заготовки в предыдущих клетях.

В отличие от непрерывных станов продольной прокатки труб в данном случае нет необходимости в строгой синхронизации и точной настройки скоростного режима клетей и тяговых устройств в зависимости от режима обжатий, что является характерной особенностью процесса поперечной прокатки, обеспечивающей значительное упрощение конструкции стана.

Перед каждой клетью установлен индуктор для нагрева прокатываемой заготовки токами высокой частоты.

Индуктор, расположенный перед последней клетью, используют для нагрева заготовок по режиму, обеспечивающему термомеханическое упрочнение труб.

Стан работает следующим образом.

В случае прокатки труб на короткой закрепленной оправке заготовку 1 подающие ролики 2 транспортируют к стану и одновременно надевают на стержень 3 оправки, передний конец которого находится в патроне 4. На стане имеются два патрона для зажима стержня оправки. Непрерывность процесса прокатки обеспечивается путем перемещения заготовки по неподвижной оправке, которая удерживается попеременно одним из патронов 4. Для перемещения заготовок по неподвижной оправке служат несколько пар подающих роликов 5. Далее заготовка захватывается и транспортируется к рабочей клети 6 при помощи гусеничного тягового устройства 7. Индуктор 8 служит для нагрева заготовок токами высокой частоты в случае применения теплой прокатки. Рабочая клеть 6 выполнена в виде приводной головки 9 с полым шпинделем. В корпусе головки на эксцентриковых шейках осей 10 в игольчатых подшипниках вращаются валки 11, которые обкатываются вокруг невращающейся трубной заготовки и обжимают ее на оправке.

Передний конец трубы после обжатия в клети 6 попадает в тяговое устройство 12, которое задает трубу в следующую клеть 13. Перед клетью 13 установлен индуктор 14, который используют для разупрочняющей термической обработки (отжига) заготовки перед прокаткой, теплой прокатки и термомеханического упрочнения прокатываемых труб.

Труба после обжатия в клети 13 захватывается устройством 15 и полностью протягивается через последнюю клеть.

С целью повышения качества отделки прокатных труб в непрерывную линию стана вместо последней рабочей клети может быть установлена волочильная клеть для калибрующего волочения труб на оправке, либо для волочения труб без оправки (редуцирования).

В случае прокатки труб на длинной свободной оправке отпадает необходимость в патронах для зажима стержня оправки и промежуточных подающих роликах, что упрощает конструкцию стана. Заготовка трубы вместе с оправкой при помощи подающих роликов 5 направляется непосредственно в первое гусеничное подающее устройство 7. После прокатки производится извлечение оправки из трубы.

Завод «Электротяжмаш» в своем заключении отмечает оригинальность применения планетарного движения рабочих валков в предлагаемом стане. Завод сообщает также, что предлагаемое устройство стана, использовано в одном из технических проектов станов для холодной поперечной прокатки труб с расширением.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для непрерывной горячей прокатки без вращения гильз в бесшовные трубы | 1977 |

|

SU1041021A3 |

| АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА ПОЛЫХ ИЗДЕЛИЙ | 1995 |

|

RU2098205C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНОЙ ПОЛОСЫ И ЕЕ ПОСЛЕДУЮЩЕЙ ОБРАБОТКИ | 2004 |

|

RU2281820C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОКАТА КРУГЛОГО ПРОФИЛЯ | 2004 |

|

RU2281819C2 |

| Способ обработки прокатных валков в клети | 1987 |

|

SU1421442A1 |

| Клеть стана пилигримовой про-КАТКи ТРуб | 1979 |

|

SU816587A1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ГОРЯЧЕКАТАНОЙ СТАЛЬНОЙ ПОЛОСЫ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2078625C1 |

| Способ шаговой прокатки | 1988 |

|

SU1727941A1 |

| СТАН ДЛЯ ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ ТРУБ | 1961 |

|

SU147986A1 |

| Способ периодичной прокатки труб | 1979 |

|

SU829227A1 |

1. Непрерывный стан для холодной и теплой поперечно-винтовой прокатки труб на оправке, состоящий из ряда последовательно расположенных вращающихся клетей - головок с холостыми валками и гусеничных тяговых устройств, отличающийся тем, что, с целью обеспечения непрерывности обработки и упрощения конструкции стала, трубу в процессе прокатки не вращают, а перемещают в осевом направлении и валки обжимают заготовку в процессе планетарной обкатки относительно оси трубы.

2. Стан по п. 1, отличающийся тем, что, с целью обеспечения непрерывности процесса прокатки перед каждой клетью, а также за последней клетью, предусмотрены гусеничные тяговые устройства, которые осуществляют непрерывную осевую подачу и протягивание прокатываемых заготовок через вращающиеся клети и удерживают заготовку от вращения.

3. Стан по п. 2, отличающийся тем, что, с целью многократного использования способности металла к пластической деформации и получения за один проход больших вытяжек трубных заготовок, производят разупрочняющую термическую обработку заготовки либо нагрев ее для теплой прокатки в индукторе, установленном за каждой рабочей клетью для нагрева прокатываемой заготовки токами высокой частоты, в случае необходимости получения труб особо высокой прочности индуктор, расположенный перед последней прокатной клетью, используют для нагрева заготовок по режиму, обеспечивающему термомеханическое упрочнение прокатываемой трубы.

Авторы

Даты

1962-03-21—Публикация

1961-06-29—Подача