I

Изобретение относится к Tpy6onpoKatному производству, а именно к способа периодической прокатки труб, в том числе к труднодеформируемых, с использованием удлиненных цилиндрических оправек.

-Известен способ прокатки труб на станах периодического действия с ис1юльзованием удлиненных оправок постоянного по длина их рабочей части поп ючного сечения - тщлиндрических ij.

Однако в таких способах большие удельные давления в очаге деформации ;и сильный разогрев рабочего инструмента приводит к тому, что оправка в пропессе прокатки работает в режиме интенсивного наравномерного по длине ее рабочей части термомеханического нагружения, что является причиной частых поломок оправок в критическом сеченин. Это снижает- производительность станов за счет увеличения Bp@vieHH простоев для замены оправок, повышает расход рабочего инструмента.

2

Наиболее близок к предлагаемому способ периодической прокатки труб, обеспечивающий повыигение производительности и снижающий поломки оправки

Способ заключается в порционной подаче металла в зону деформации, дефо| /4ааин заготовки возвратно-поступательно перемещаемыми валками на длиной цилиндрической оправке, закрепленной в патроне заготовки и равномерно перемещаемой в направлении подачи заготовки, одновременно с подачей к поворотом трубы 2,

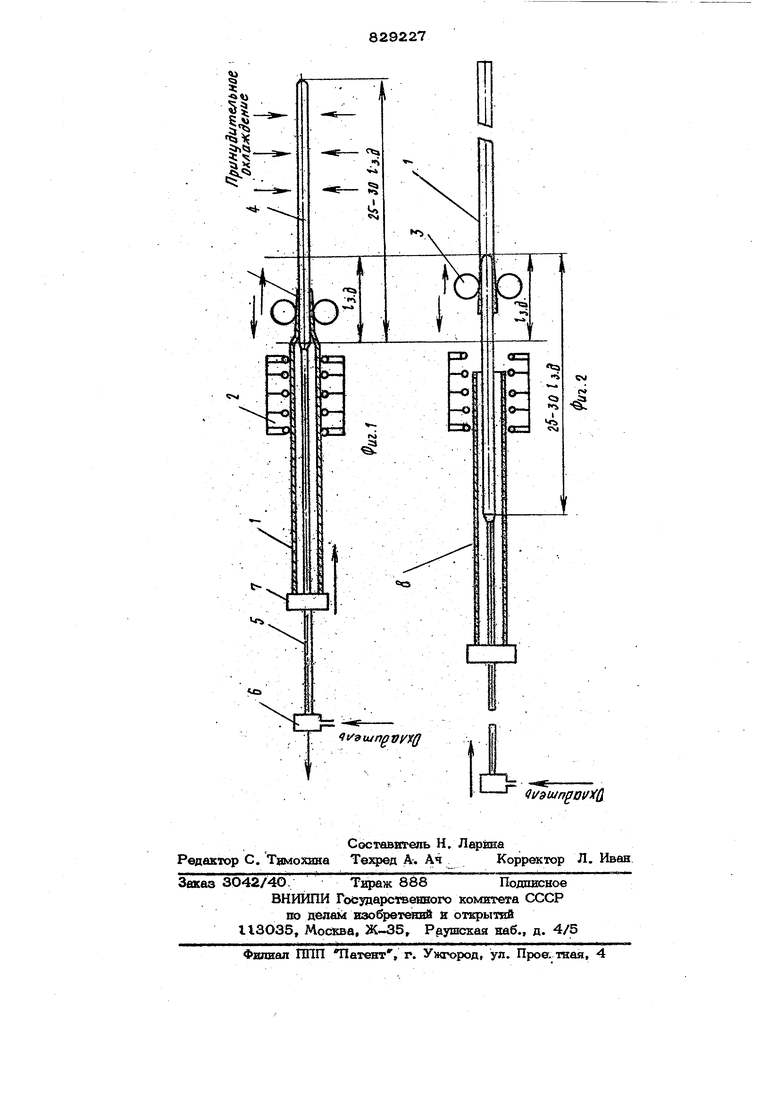

Недостаток этого способа состоит в том, что задний конец предыдущей заготовки проталкивается передни - торцом последующей, т.е. прокатка труб происходит встык, что 1ФИВОДИТ к растрескованию концов труб. Кроме того, возврат оправки в исходное положение после прокатки всей заготовчси удлиняет время процесса деформации. Цель изобретения - предотвращение растрескивания труб и стабилизации теплового режима прокатки. Поставленная цель достигается тем, что согласно способу периодической про- кат1ш труб, включающему порционную иодачу металла в зону деформации, деформацию удерживаемой от осевого перемещения заготовки возвратно-поступательно перемещаемыми валками на циликдр гческой оправке, равномерное осевое перемещение оправки в момент подачи каждой порции металла, осевое перемещение оправки, до момента, предшествующего деформации заднего конца заготовки, осуществляют в направлении против хода прокатки, а с момента пода чи металла заднего конца заххзтовки - в направлении хода проката. Перемещение оправки при подаче каждои порции металла в направлении 1фотив хода прокатки при подаче каждой порции металла создает возможность равномерного распределения нагрузок, по длин рабочей части оправки и стабилизирует е тепловой режим, а перемещение оправки при прокатке конца за1х товки позволяет исключить стыковку труб, а тем самым и растрескивание их концов. Н а фиг, I представлена схема осуще. ствлеиия процесса прокатки при положении оправки в начале процесса; на фиг. 2 то же, при положении оправки деформацией заднего конца заготовкн.. Способ осуществляется следующим образом. Трубная заготовка 1, дредварит эльно нагретая индуктором 2, порциями- металл подается в зону деформации, образованную пилпгримовыми валками или ролика рабочей 7шети 3 и деформируется ими на цилиндрической оправке 4, закрепленной посредством непрерывно охлаждает 1ого полого стержня 5 в патроне 6 стержня. Длина опраозки составляет (2,5-3,0)6j где длина зоны деформации. В начальный момент процесса (фиг.1 оправка 4 выдвинута за зону деформации по ходу прокатки ив зоне валков находитря ее первый рабочий уч&сток, на котором начинают формирование рабочего Конуса заготовки. При этом перемещенве патрона 7 заготовки осуществляют циклическую подачу очередной порции ме талла заготовки в ручьи валков, со. вершающих непрерывное возвратно-посту пательное движение. Подачу осушествляю когда рабочий конус заготовки освобождается от контакта с валками. После окончательного формирования рабочего конуса и перехода процесса в установивщийся режим, одновременно с подачей каждой порции металла, т.е. в каждый цикл деформирования перемещением патрона 6 стержня осуществляют равномерное на дозированную величину перемещение оправки в направлении против хода прокатки, т.е. в направлении, противоположном выходу готовой трубы. Таким образом, в каждом цикле деформирования в зоне деформации находится новый рабочий участок оправки. При этом осуществляют принудительное охлаждение переднего конца оправки до момента ее полного покрытия готовой трубой, после чего охлаждение .прекращается. К этому моменту часть отработавших в зоне деформации участков оправки выходит в зону принудительного охлаждения внутри заготовки, где начинается интенсивный отвод тепла от участков оправки, не контактирующих с нагретой заготовкой через охлаждаемый стержень 5. Величину разового перемещения оправки подбирают таким образом, чтобы к моменту прокатки заднего конца заго товки в зоне рабочих валков находился участок оправки Протяженность заднего конца заготовки принимается равной сумме длин ра&эчего конуса и непродеформированного участка заготовки длиной O,3-JO,S протяженности рабочего конуса. Процесс прокатки с отводом оправки или с перет 1етцением ее против хода прокатки осуществляют до момента, предшествуюшего деформации заготовки ааднехх) конца, т.е. до момента подачи металла заготовки в зону деформации . С момента, предшествукдаего прокатке заднего Ковша (фиг.2), когда очередная заготовка, 8, зажатая в патроне 7, уже нагревается в индукторе 2, обратным ходом патрона 6 стержня оправку с накатанной на нее трубой начинают перемешать по ходу прокатки на дозированную величину подачи, имевщей место при установившемся процессе. Периодическая подача заготовки в очаг деформации при прокатке заднего конца осуществляется за счет сил контактного трения между оправкой н докатываемым участком заготовки. Осевое перемещение оправки относительно заготовки отсутствует. Патроном 7 заготовка при этом уже не удерживается невозможности захвата заднего конца заготовки в пределах зоны деформации, и идет процесс бесстыковочной прокатки труб.

После деформашш заднего конца процесс прекращается и оправку возвращают в исходное положение (фиг. I).

Пример. Прокатываются трубы на стане ХПТР-15-ЗОа из стали -Х18Н1О. Трубы (4О шт.) прокатываются по маршруту 21,5x0,35 -2О,4хО,2 с предварительным нагревом заготовки до 350 С на удлиненной цилиндрической оправке COUP а75О мм из ШХ15, Величина подачи составляет 4,2 мм, величина дозированного перемацения (отвода) оправки за каждый двойной ход - 1,2мм, а при подаче заднего конца - 4,2 мм за кахшый двойной ход. За очагом деформации участки оправки охлаждаются эмульсией, перед очагом деформашш обдуваются воздухом. Вся партия труб прокатывается на: одной оправке, без остановок стана для ее охлаждения вне очага деформации.

Предложенный способ позволяет осущесгвить бесстьпсовочную прокапку труб, .стабилизировать тепловой режим прокатки равномерно перераспределить механические нагрузки по длине оправки и уменьшить износ последней.

Формула изобретения

Способ п иодической прокатки труб, включающий порционную подачу металла в зону деформации, деформацию удерживаемой от осевого перемещения заготовки возвратно-поступательного пер еметаемыми валками на цилиндрической оправке, равномерное осевое перемещение огфавки в момент подачи каждой порции металла, о тличающийс я тем, что, с целью предотвращения растрескивания труб и стабилизации теплового режима прокатки, осевое перемещение оправки ос)Щ1ествляют до момента, предшествующего деформации заднего конца заготовки, в направлении против хода прокатки, а с момента подачи металла заднего конца заготовки - в напраленни хода прокатки,

,-Источники информации,

принятые во внимание при экспертизе

1.Авторское свидетельство СССР

№ 378267, кл. В 21 В 21/ОО, 1971.

2,Патент США № 4О9О386, кл. 72-208, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ холодной пилигримовой прокатки профильных труб | 1989 |

|

SU1708454A1 |

| СПОСОБ ШАГОВОЙ ПРОКАТКИ | 2006 |

|

RU2298444C1 |

| Способ холодной прокатки труб | 1988 |

|

SU1657245A1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ТРУБ И СТАН ХОЛОДНОЙ ПРОКАТКИ ТРУБ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2241557C1 |

| Способ холодной прокатки труб | 1977 |

|

SU712151A1 |

| Способ шаговой прокатки | 1988 |

|

SU1727941A1 |

| Способ пилигримовой прокатки труб | 1982 |

|

SU1018734A1 |

| Стан холодной пилигримовой прокатки труб | 1987 |

|

SU1491594A1 |

| СПОСОБ ХОЛОДНОЙ ПЕРИОДИЧЕСКОЙ ПРОКАТКИ ТРУБ | 1994 |

|

RU2054980C1 |

| Клеть стана пилигримовой про-КАТКи ТРуб | 1979 |

|

SU816587A1 |

Авторы

Даты

1981-05-15—Публикация

1979-04-28—Подача