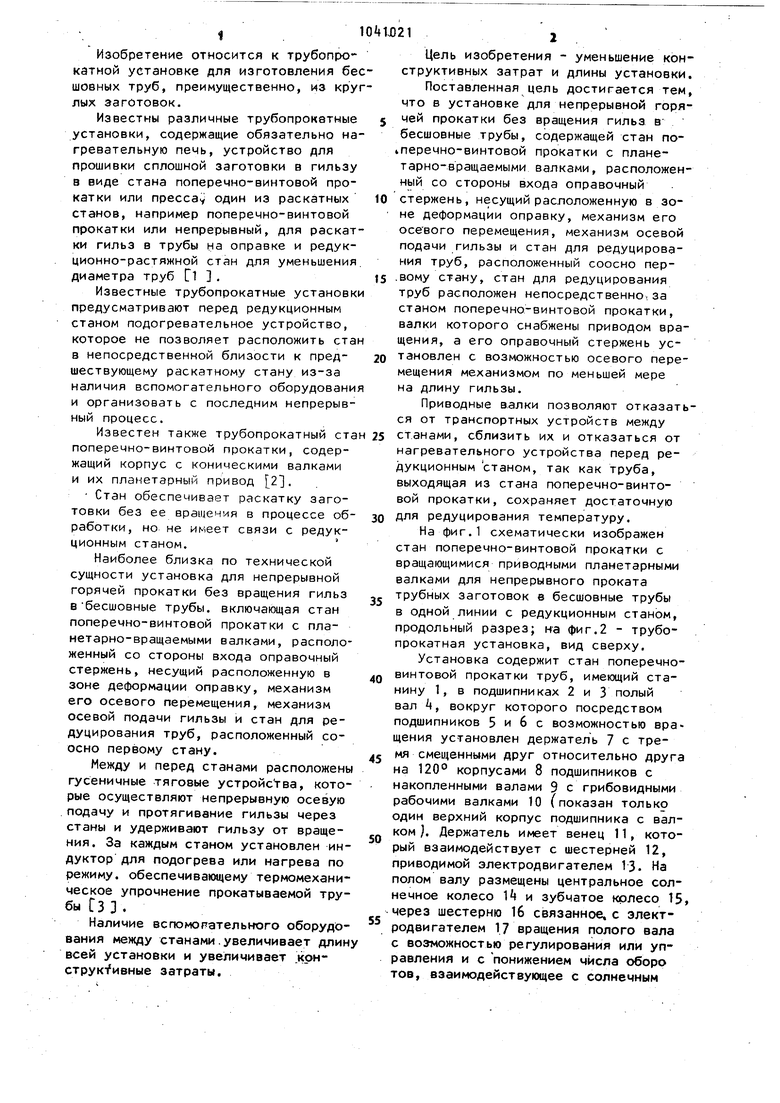

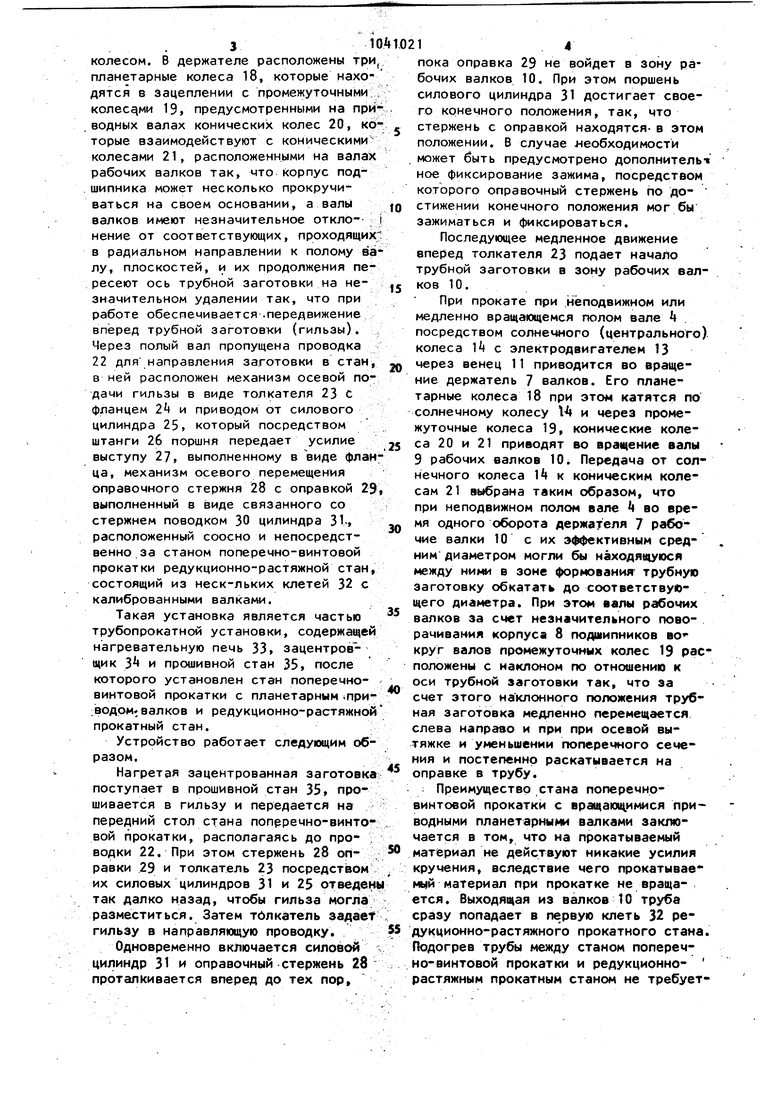

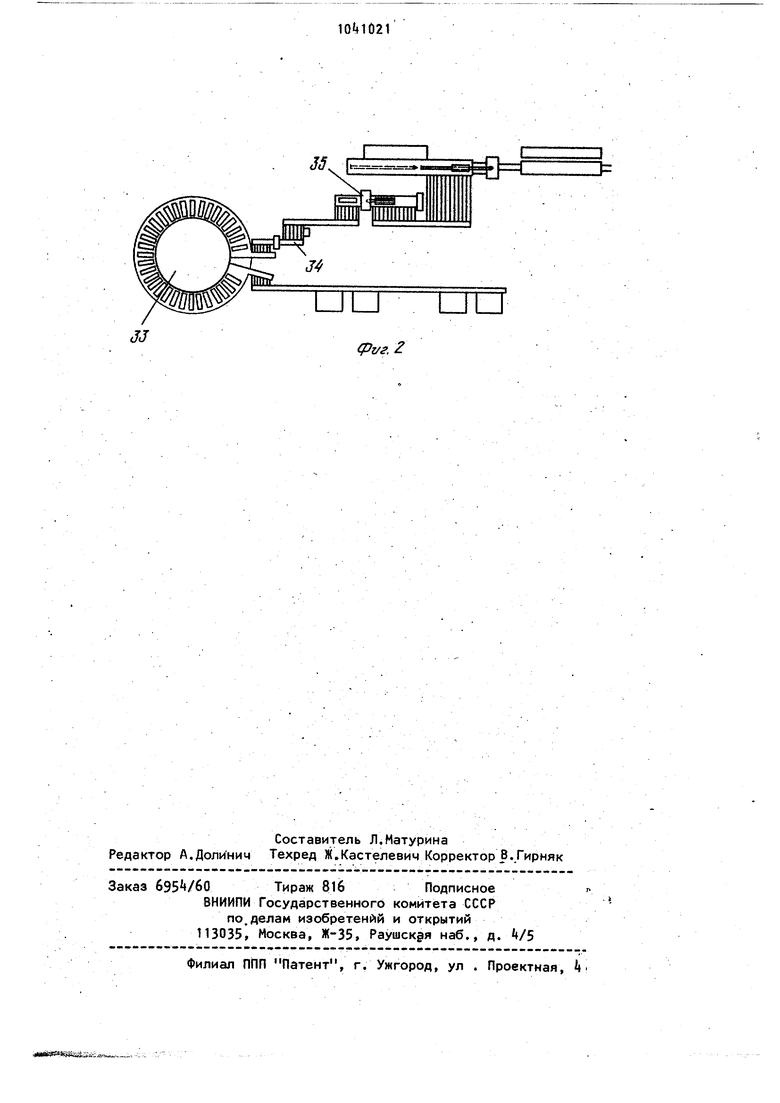

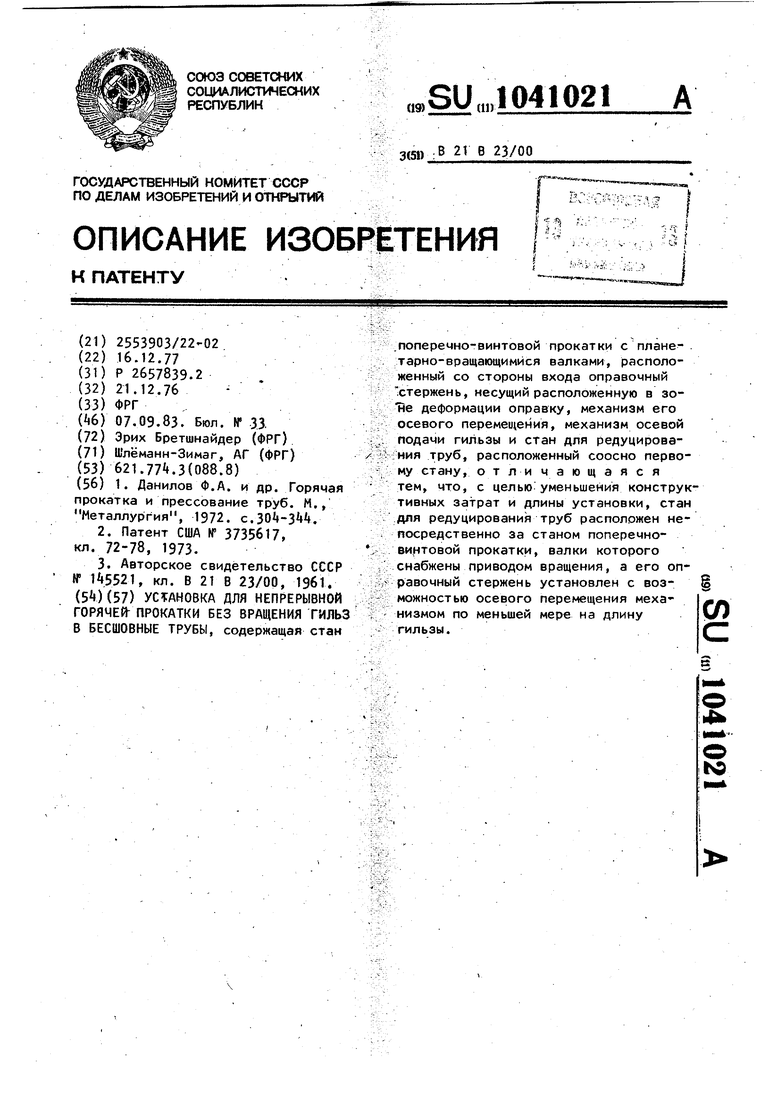

4ib N9 Изобретение относится к трубопрокатной установке для изготовления бе шовных труб, преимущественно, из кру лых заготовок. Известны различные трубопрокатные установки, содержащие обязательно на гревательную печь, устройство для прошивки сплошной заготовки в гильзу в виде стана поперечно-винтовой прокатки или прессау один из раскатных станов, например поперечно-винтовой прокатки или непрерывный, для раскат ки гильз в трубы на оправке и редукционно-растяжной стан для уменьшения диаметра труб Г1 . Известные трубопрокатные установк предусматривают перед редукционным станом подогревательное устройство, которое не позволяет расположить ста в непосредственной близости к предшествующему раскатному стану из-за наличия вспомогательного оборудовани и организовать с последним непрерывный процесс. Известен также трубопрокатный ста поперечно-винтовой прокатки, содержащий корпус с коническими валками и их планетарный привод 2, Стан обеспечивает раскатку заготовки без ее вращения в процессе обработки, но не имеет связи с редукционным станом. Наиболее близка по технической сущности установка для непрерывной горячей прокатки без вращения гильз вбесшовные трубы, включающая стан поперечно-винтовой прокатки с планетарно-вращаемыми валками, расположенный со стороны входа оправочный стержень, несущий расположенную в зоне деформации оправку, механизм его осевого перемещения, механизм осевой подачи гильзы и стан для редуцирования труб, расположенный соосно первому стану. Между и перед станами расположены гусеничные тяговые устройства, которые осуществляют непрерывную осевую подачу и протягивание гильзы через станы и удерживают гильзу от вращения. За каждым станом установлен индуктор для подогрева или нагрева по режиму, обеспечивающему термомехани ческое упрочнение прокатываемой трубы ГЗ 3 . Наличие вспоморзтельного оборудования между станами.увеличивает длин всей установки и увеличивает крнструкУивные затраты. I2 Цель изобретения - уменьшение конструктивных затрат и длины установки. Поставленная цель достигается тем, что в установке для непрерывной горячей прокатки без вращения гильа в бесшовные трубы, содержащей стан поперечно-винтовой прокатки с планетарно-вращаемыми валками, расположенный со стороны входа оправочный стержень, несущий раслоложенную в зоне деформации оправку, механизм его осевого перемещения, механизм осевой подачи гильзы и стан для редуцирования труб, расположенный соосно первому стану, стан для редуцирования труб расположен непосредственно.за станом поперечно-винтовой прокатки, валки которого снабжены приводом вращения, а его оправочный стержень установлен с возможностью осевого перемещения механизмом по меньшей мере на длину гильзы. Приводные валки позволяют отказаться от транспортных устройств между станами, сблизить их и отказаться от нагревательного устройства перед редукционным станом, так как труба, выходящая из стана поперечно-винтовой прокатки, сохраняет достаточную для редуцирования температуру. На фиг.1 схематически изображен стан поперечно-винтовой прокатки с вращающимися приводными планетарными валками для непрерывного проката трубных заготовок в бесшовные трубы в одной линии с редукционным станом, продольный разрез; на фиг.2 - трубопрокатная установка, вид сверху. Установка содержит стан поперечновинтовой прокатки труб, имеющий станину 1, в подшипниках 2 и 3 полый вал 4, вокруг которого посредством подшипников 5 и 6 с возможностью вращения установлен держатель 7 с тремя смещенными друг относительно друга на 120 корпусами 8 подшипников с накопленными валами 9 с грибовидными рабочими валками 10 (показан только один верхний корпус подшипника с валком |. Держатель имеет венец 11, который взаимодействует с шестерней 12, приводимой электродвигателем 13. На полом валу размещены центральное солнечное колесо И и зубчатое колесо 15, через шестерню 16 связанное, с электродвигателем 17 вращения полого вала с возможностью регулирования или управления и с понижением числа оборо тов, взаимодействующее с солнечным колесом. В держателе расположены три планетарные колеса 18, которые находятся в зацеплении с промежуточными колесами 19, предусмотренными на при водных валах конических колес 20, ко торые взаимодействуют с коническими колесами 21, расположенными на валах рабочих валков так, что корпус подшипника может несколько прокручиваться на своем основании, а валы валков имеют незначительное отклонение от соответствующих, проходящих в радиальном направлении к полому ва лу, плоскостей, и их продолжения пересеют ось трубной заготовки на незначительном удалении так, что при работе обеспечивается .передвижение вперед трубной заготовки (гильзы). Через полый вал пропущена проводка 22 для направления заготовки в стан, 8 ней расположен механизм осевой подачи гильзы в виде толкателя 23 с фланцем и приводом от силового цилиндра 25, который посредством штанги 2б поршня передает усилие выступу 27, выполненному в виде флан ца, механизм осевого перемещения оправочного стержня 28 с оправкой 29 выполненный в виде связанного со стержнем поводком 30 цилиндра ЗТ-, расположенный соосно и непосредственно, за станом поперечно-винтовой прокатки редукционно-растяжной стан, состоящий из неск-льких клетей 32 с калиброванными валками. Такая установка является частью трубопрокатной установки, содержащей нагревательную печь 33 зацентров щик 3 и прошивной стан 35, после которого установлен стан поперечновинтовой прокатки с планетарным 1при:водрм«валков и редукционно-растяжной прокатный стан. Устройство работает следующим образом. Нагретая зацентрованная заготовка поступает в прошивной стан 35, прошивается в гильзу и передается на передний стол стана попрречно-винтовой прокатки, располагаясь до проводки 22. При этом стержень 28 оправки 29 и толкатель 23 посредством их силовых цилиндров 31 и 25 отведен так далко назад, чтобы гильза могла разместиться. Затем толкатель задает гильзу в направляющую проводку. Одновременно включается силовой цилиндр 31 и оправочный стержень 28 проталкивается вперед до тех пор. пока оправка 29 не войдет в зону рабочих валков 10. При этом поршень силового цилиндра 31 достигает своего конечного положения, так, что стержень с оправкой находятся- в этом положении. В случае необходимости может быть предусмотрено дополнительч ное фиксирование зажима, посредством которого оправочный стержень по достижении конечного положения мог бы зажиматься и фиксироваться. Последующее медленное движение вперед толкателя 23 подает начало трубной заготовки в зону рабочих валков 10. При прокате при .неподвижном или медленно вращающемся полом вале посредством солнечного (центрального) колеса И с электродвигателем 13 через венец 11 приводится во вращение держатель 7 валков. Его планетарные колеса 18 при этом катятся по солнечному колесу 1 и через промежуточные колеса 19, конические колеса 20 и 21 приводят во вращение валы 9 рабочих валков 10. Передача от солнечного колеса И к коническим колесам 21 выбрана таким образом, что при неподвижном полом вале во время одного оборота держателя 7 рабочие валки 10 с их эффективным средним диаметром могли бы находящуюся между ними в зоне формования трубную заготовку обкатать до соответствующего диаметра. При этом валы рабочих валков за счет незначительного поворачивания корпуса 8 подшипников во круг валов промежуточных колес 19 расположены с наклоном по отношению к оси трубной заготовки так, что за счет этого наклонного положения трубная заготовка медленно перемещается слева направо и при при осевой вытяжке и уменьшении поперечного сечения и постепенно раскатывается на оправке в трубу. Преимущество стана поперечновинтовой прокатки с вращающимися при водными планетарными валками заключается в том, что иа прокатываемый материал не действуют никакие усилия кручения, вследствие чего прокатываемый материал при прокатке не вращается. Выходящая из валков 10 труба сразу попадает в первую клеть 32 редукционно-растяжного прокатного стана. Подогрев трубы между станом поперечно-винтовой прокатки и редукционнорастяжным прокатным станом не требуется, так как труба сохраняет/достаточную температуру после нагрева в печи 33.

Труба в горячем состоянии захватывается валками редукционно-растяжного прокатного стана и подвергается непрерывному прокату до готового состояния. Частоты оборотов отдельных комплектов валков подбираются таким образом, чтобы в трубе возникло продольное натяжение. Диаметр трубы и толщина стенки становится меньше, а длина трубы увеличивается. После выхода Заднего конца гильзы из стана .

поперечно-винтовой прокатки оправочный стержень 28 с оправкой и толкатель 23 с целью начала нового процесса прокатки выводятся из направлякэщей проводки 22 настолько далеко; чтобы следующая трубная заготовка могла быть подана.

Предложенная установка упрощает процесс изготовления, труб, позволяет, избавиться от печи промежуточного нагрева, раскатной стан имеет коэффициент вытяжки 12, чем определяется высокая производительность установки.

| название | год | авторы | номер документа |

|---|---|---|---|

| АГРЕГАТ ДЛЯ ИЗГОТОВЛЕНИЯ БЕСШОВНЫХ ТРУБ | 2014 |

|

RU2586177C1 |

| АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ | 2011 |

|

RU2483816C2 |

| Способ прокатки трубы с утоненными концами | 1976 |

|

SU657880A1 |

| Трубопрокатный стан поперечно- винтовой прокатки | 1977 |

|

SU713627A1 |

| АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА ПОЛЫХ ИЗДЕЛИЙ | 1995 |

|

RU2098205C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОСТЕННЫХ ТРУБ НА ТРУБОПРОКАТНЫХ АГРЕГАТАХ С ТРЕХВАЛКОВЫМ РАСКАТНЫМ СТАНОМ | 2013 |

|

RU2556164C1 |

| ТРУБОПРОКАТНАЯ УСТАНОВКА | 1973 |

|

SU367908A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ БЕСШОВНЫХ ТОНКОСТЕННЫХ ТРУБ | 1998 |

|

RU2138348C1 |

| СПОСОБ ПРОИЗВОДСТВА ГИЛЬЗ НА СТАНЕ ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ | 2008 |

|

RU2378062C1 |

| Задний стол непрерывного трубопрокатного стана | 1977 |

|

SU745568A1 |

Составитель Л.Матурина Редактор А.Долинич Техред Ж.Кастелевич Корректор В.Гирняк

Заказ Тираж 816 Подписное г. ВНИИПИ Государственного комитета СССР

по.делам изобретений и открытий 113035, Москва, Ж-35, Раушск§я наб,, д. V5

Филиал ППП Патент, г. Ужгород, ул . Проектная, .

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Данилов Ф.А | |||

| и др | |||

| Горячая прокатка и прессование труб | |||

| Н., Металлургия, 1972 | |||

| с. | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Термосно-паровая кухня | 1921 |

|

SU72A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1983-09-07—Публикация

1977-12-16—Подача