Для придания обувным и другим видам искусственной кожи необходимых гигиенических свойств (паропроницаемости, воздухонроницаемости и влагопроницаемости), высокой мягкости, необходимых теплоизолирующих свойств и др. их делают пористыми.

Известен ряд способов придания пористости искусственной коже, как, например, введение в искусственную кожу и последующее вымывание водорастворимых солей, обработка искусственной кожи в кипящей воде, способ обработки горячей водой искусственной кожи, содержащей набухающие в воде гидроугольные вещества (хлопковые или вискозные волокна).

Предложенный способ получения искусственной путем пропитки и прессования волокнистой основы связующим с добавкой ускорителей и пигментов заключается в том, что, с целью получения материала с высокими санитарно-гигиеническими свойствами, в качестве связующего применяют смесь на основе нолиэфиров и полиизоцианатов.

Этот способ позволяет получать пористую искусственную кожу с различным удельным весом в пределах от 0,5 до 1,2.

По предлагаемому способу строго дозированные количества полиизоцианатов перемещивают с определенными полиэфирами в присутствии соответствующих регуляторов скорости реакции. Перемешивание производят минимально необходимое время (в ряде случаев доли минуты) при больщих скоростях вращения мещалки порядка 6000 об1мин. После этого кратковременного перемешивания вводят ускоритель и вновь энергично перемешивают заданное время. Соотношение компонентов таково, что уже в процессе перемешивания нач1 нается крайне медленное взаимодействие полиизоцианатов с полиэфирами с образованием весьма незначительных количеств вспененных полиэфироуретанов.

№ 145537- 2 -

Полученную смесь равномерно распределяют по неподвижной или подвижной поверхности; толщина слоя от долей миллиметра до нескольких миллиметров. Поверх слоя смеси располагают волокнистую основу (прочесы волокон хлопка, капрона, вискозы или прочесы их смесок, прошитую основу, ткань, волокнистую непроклеенную бумагу, войлок и др.)- Эту основу прессуют при давлении 20-100 кг/см н температуре 15-20°. Прессование обеспечивает сплошное проклеивание основы.

После сплошного проклеивания основу прессуют при незначительном давлении от 40 до 1000 г/м и температуре 100-150°. Этот режим прессования обеспечивает протекание реакции между полиизоцианатами и полиэфирами и образование внутри волокнистой основы пористой системы. Изменяя давление прессования, можно получать искусственную кожу с различной степенью пористости. В зависимости от назначения полученная искусственная кожа подвергается дальнейшей обработке известными приемами.

Кроме описанного возможны и другие способы соединения вспениваюш,ейся массы с волокнистой основой, например, путем непосредственного нанесения массы на прошитую или другую основу.

Пример 1. Полиэфир, полученный путем взаимодействия 0,8 моля адипиновой кислоты, 0,2 моля себациновой кислоты, 1,0 моля днэтиленгликоля и 0,3 моля глицерина (содерлсание свободных групп СООП - 6,5% и ОН - 5%), смешивают с гексаметилендиизоциапатом и толуилендиизоцианатом в соотношении 10:2:4.

В смесь вводят пигмент и перемешивают в быстромешателе в течение 30 сек. Затем добавляют 0,05 вес. ч. ускорителя и смесь вновь перемешивают при 4000-5000 об/мин в течение 30 сек.

Пз смесителя вспененную смесь распределяют раклей ровным слоем толщиной в 1,2 мм, на слой массы накладывают хлопковый прочес из расчета 1 вес. ч. прочеса на 2 вес. части смеси и прессуют под давлением 20 кг/см в течение 30 сек. Затем давление до 40 г1см и выдерживают под этим давлением проклеенный прочес 25 мин при 125°.

Пример 2. Смесь состава по примеру 1 наносят раклей на одну сторону прошитой волокнистой основы и прогревают ее 25 мин прн 120. За это время происходит образование полиэфирного пористого лицевого слоя. После прессования лицевой слой тиснят на тиснильпом каландре.

Пример 3. Смешивают 20 г полиэфира на основе адипиновой кислоты, диэтилен-гликоля и глицерина (с кислотным числом от 3 до 20 и гидроксильным числом от 60 до 160) с 8-15 г толуилендиизоцианатов (смесь изомеров 2,4 и 2,6 в соотношегши 65:35). В смесь добавляют пигмент, эмульгатор, стабилизуюшие добавки, воду и перемешивают в течение 30 сек в быстромешателе при 4000-5000 об/мин. Смесь распределяют раклей равным слоем толщиной 1,2 мм, на который накладывают прошитую хлопковую основу весом 200 г/м и прессуют 30 мин под давлением 3 г/м- и 60°.

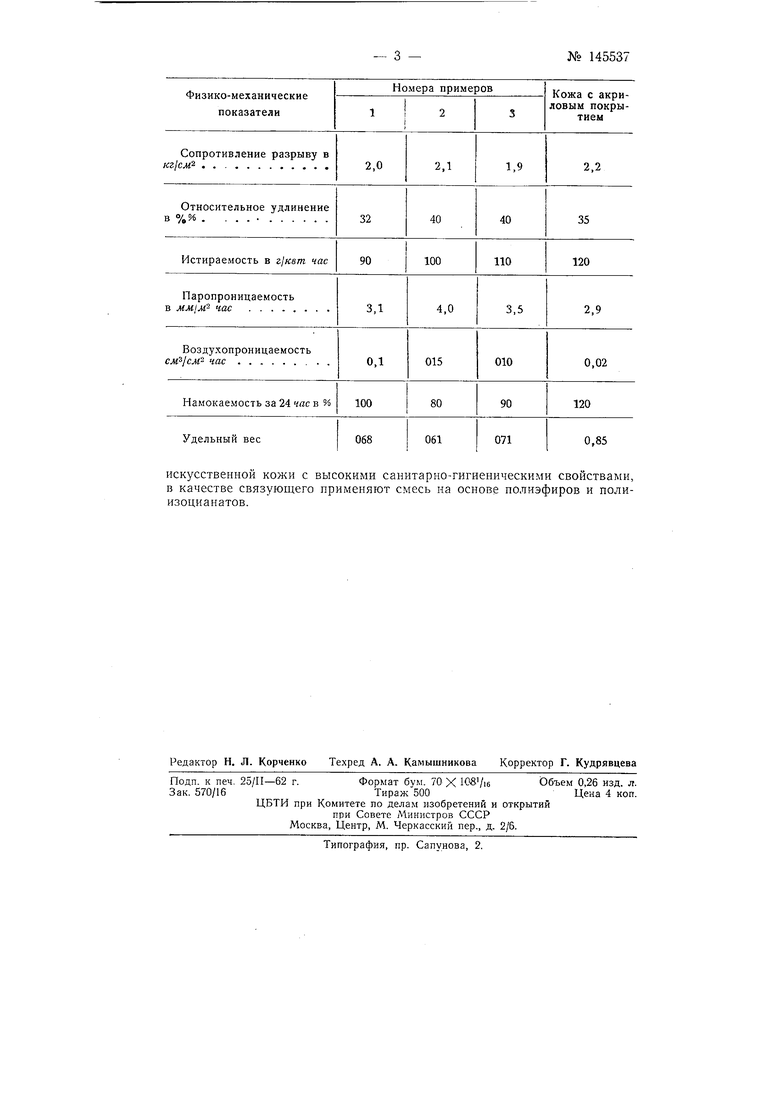

Физико-механические показатели нолученных образцов искусственной кожи и сопоставление их с показателями кожи, покрытой акриловыми красками, которые применяют для деталей верха обуви, приведены в таблице.

Предмет изобретения

Способ получения искусственной кожи пропиткой волокнистой основы связующим с добавкой ускорителей и пигментов с последующим прессованием основы, отличающийся тем, что, с целью получения

искусственной кожи с высокими санитарно-гигиеническими свойствами, в качестве связуюгцего применяют смесь на основе полиэфиров и полиизоцианатов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления искусственной кожи | 1961 |

|

SU144148A1 |

| Способ получения двухцветной искусственной кожи | 1959 |

|

SU125539A1 |

| Способ получения искусственной кожи | 1961 |

|

SU145540A1 |

| Рант для обуви из искусственной кожи | 1959 |

|

SU122839A1 |

| Способ получения заменителей кожи и линолеума | 1957 |

|

SU115169A1 |

| Способ получения нетканых материалов и искусственной кожи | 1961 |

|

SU148785A1 |

| Способ производства искусственной кожи различной плотности | 1954 |

|

SU100114A1 |

| Способ получения искусственной кожи для верха обуви | 1956 |

|

SU113762A1 |

| Способ изготовления заменителей кожи | 1949 |

|

SU98108A1 |

| Способ изготовления искусственной кожи на прошитой волокнистой основе | 1960 |

|

SU136306A1 |

Авторы

Даты

1962-01-01—Публикация

1960-10-31—Подача