стрел до плоскости, проходящей через оси вращения валков, определяется по следующему соотношению: h D/2 Bin arccos(1-S- S /D) , где

S - расстояние между вертикальными стенками стрел; - зазор меяоду валками; D - диаметр валков. 1 з.п.ф-лы, 5 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Валковый измельчитель | 1985 |

|

SU1303184A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА МУКИ И/ИЛИ КРУПКИ | 2012 |

|

RU2599837C2 |

| ПРЕСС-ВАЛКОВЫЙ АГРЕГАТ | 2007 |

|

RU2340398C1 |

| Валковый измельчитель | 1986 |

|

SU1430102A1 |

| Валковый узел стана диагональной прокатки полосы | 1985 |

|

SU1404130A1 |

| СПОСОБ ДРОБЛЕНИЯ-ИЗМЕЛЬЧЕНИЯ ПОЛИМИНЕРАЛЬНЫХ РУДНЫХ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ДРАГОЦЕННЫЕ КАМНИ, И ДРОБИЛЬНО-ИЗМЕЛЬЧИТЕЛЬНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2011 |

|

RU2464097C1 |

| Измельчитель | 1987 |

|

SU1447399A1 |

| Мельница | 1985 |

|

SU1301486A1 |

| ВАЛКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ С УСТРОЙСТВОМ ДЛЯ ДЕЗАГЛОМЕРАЦИИ МАТЕРИАЛА | 2003 |

|

RU2250135C1 |

| ВАЛКОВАЯ МАШИНА | 2015 |

|

RU2592905C1 |

Изобретение относится к валковой машине для измельчения полимерного материала. Цель изобретения - повьшгение производительности и каче- ства измельченного материала. Машина содержит станину 1, установленные на ней в подшипниках валки 4 и ограничительные стрелы 6. Ограничительные стрелы 6 расположены перпендику лярно осям вращения валков 4. Разделительные стрелы 7 установлены между ограничительными 6 параллельно последним на общем держателе 8 с возможностью изменения расстояния S между вертикальными стенками стрел 7, определяемого по соотношению S(8-10)u, где Л - максимальный исходный размер частиц перерабатываемого материала. Стрелы 7 вьшолнены с расширяющимися к острию 17 скосами 18, расстоя- ние S между которыми в их нижней части определяется по соотношению S,

1

I Изобретение относится к устройст- вам для измельчения, в частности к валковым машинам, и может быть использовано в промьшшенности переработки эластомерных материалов. ,

Цель изобретения - повышение производительности и качества измельченного материала.

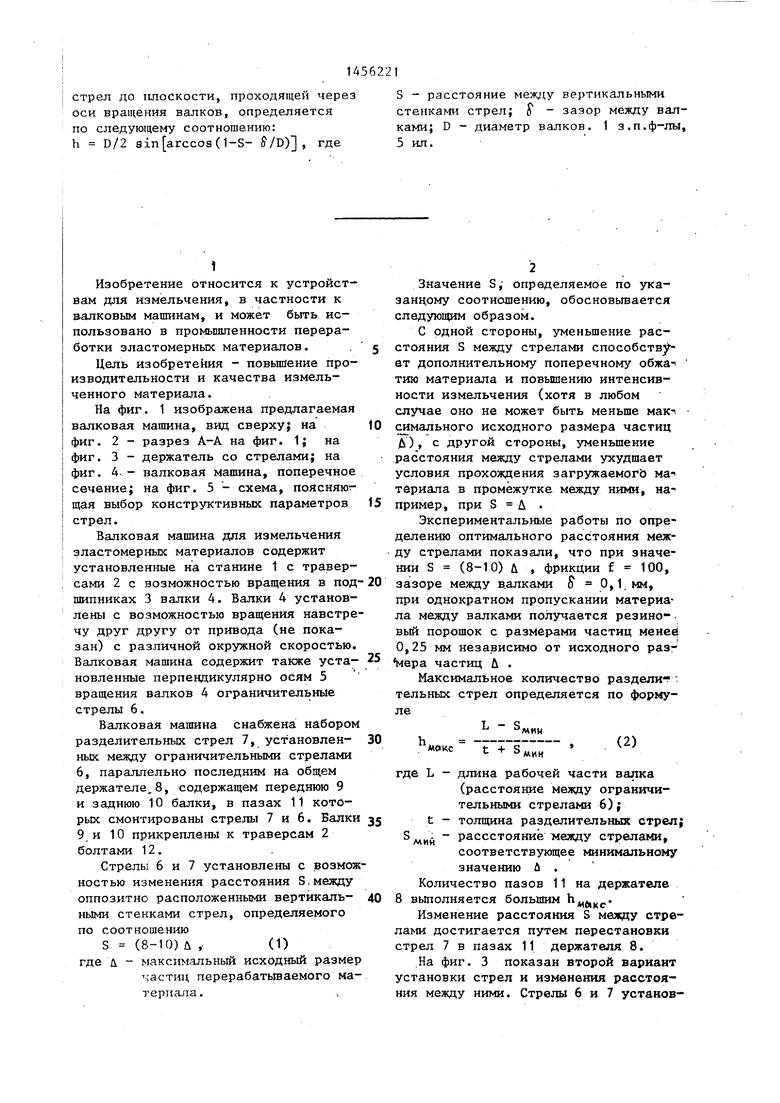

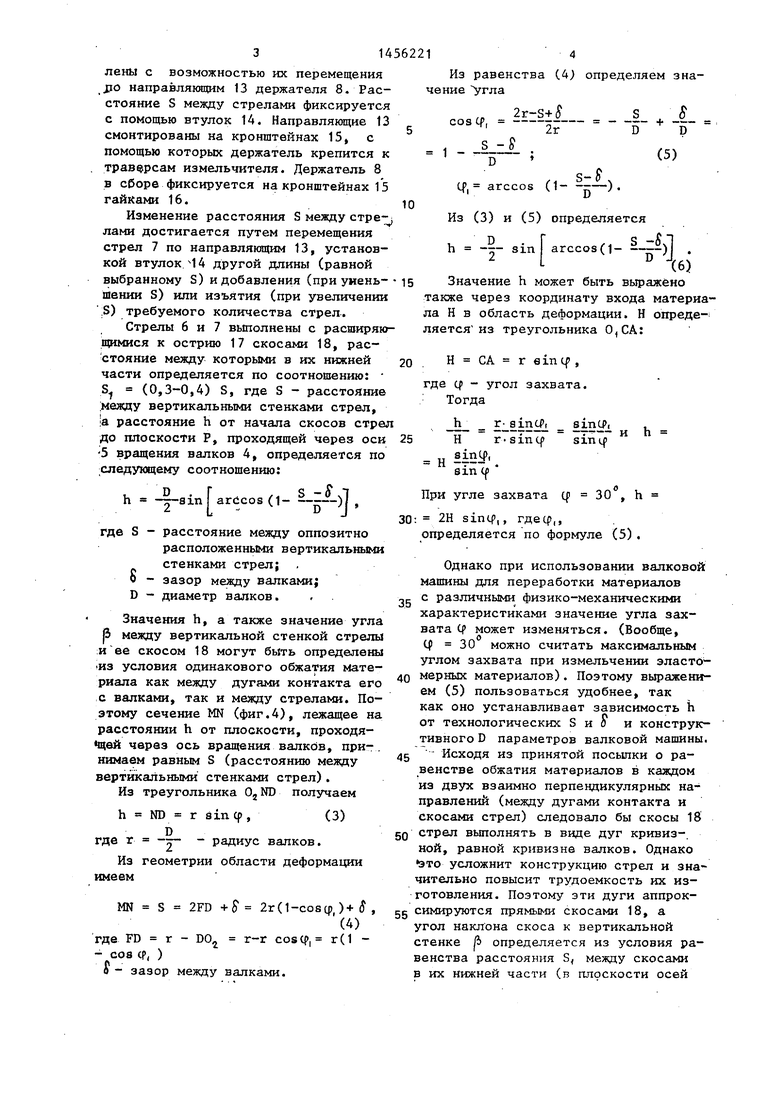

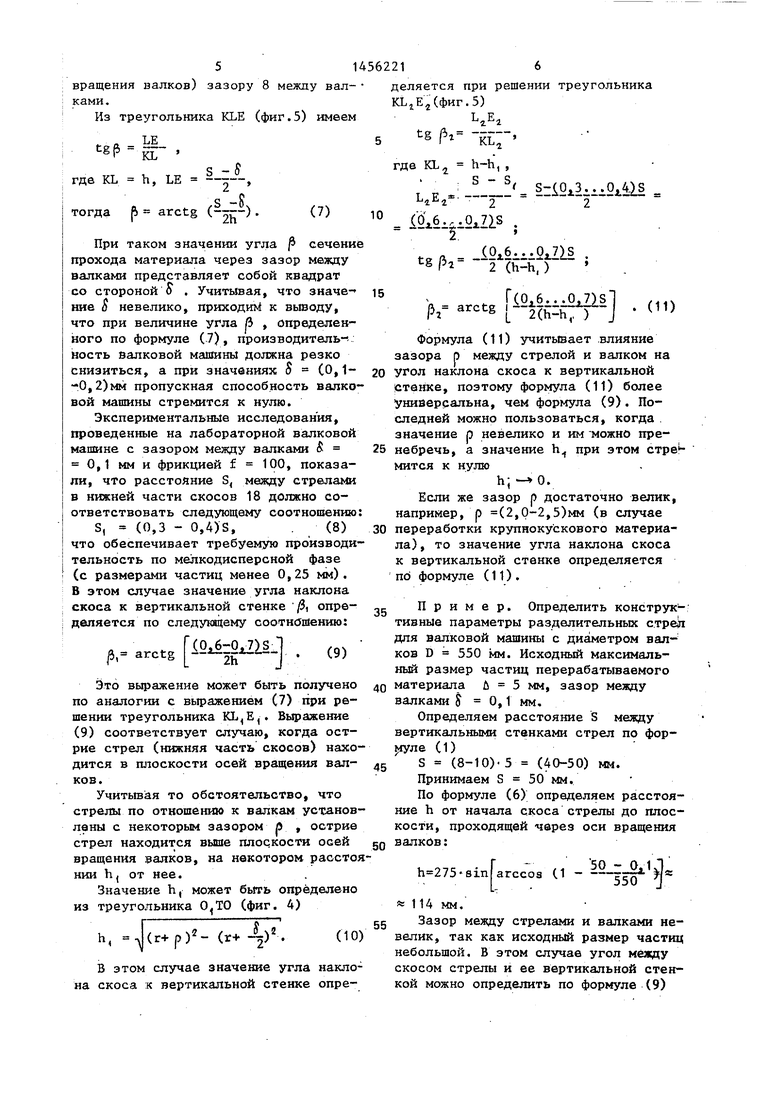

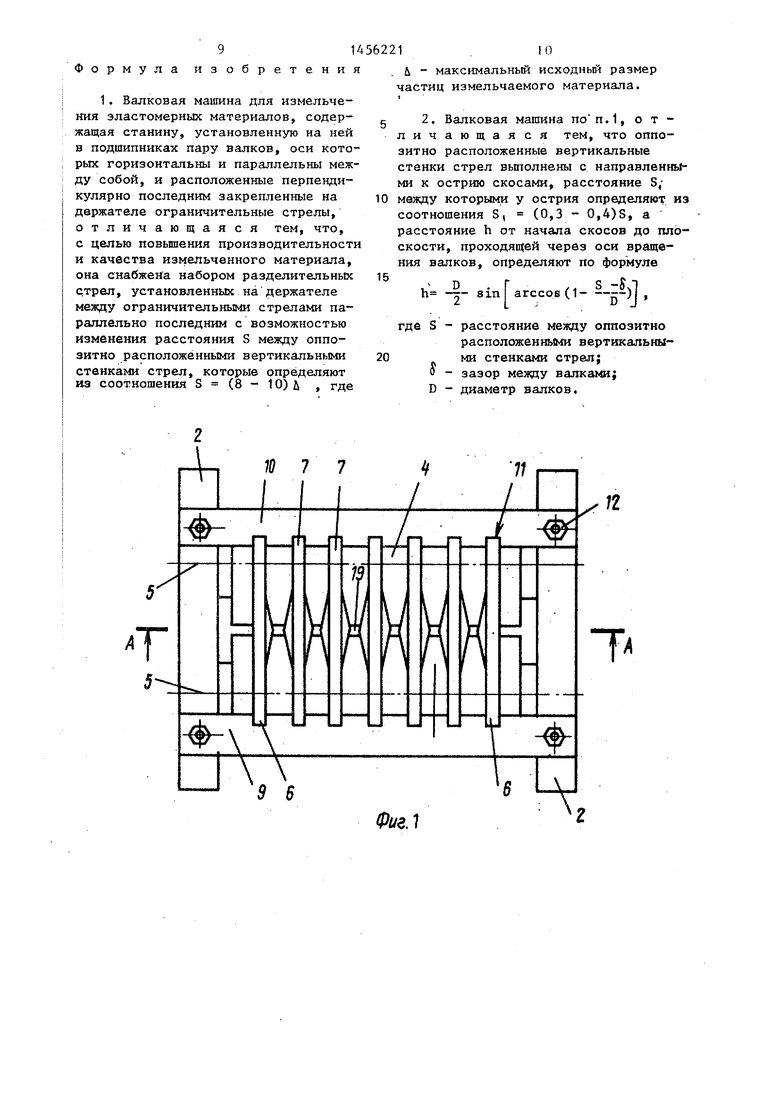

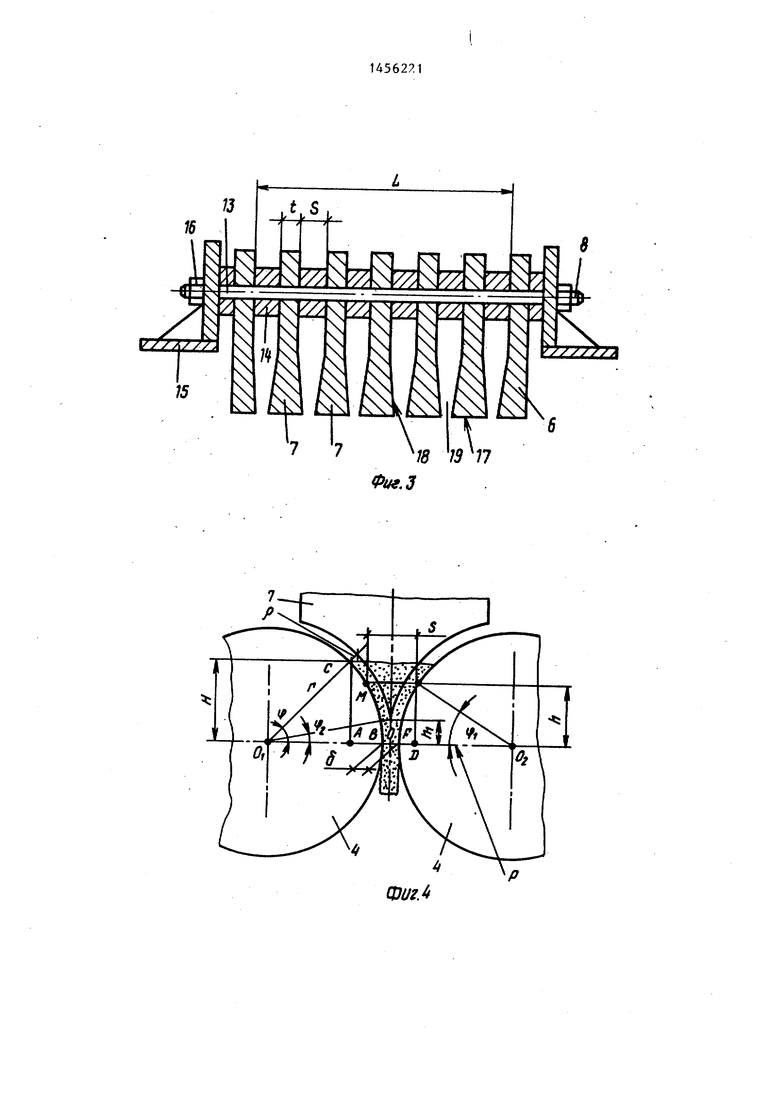

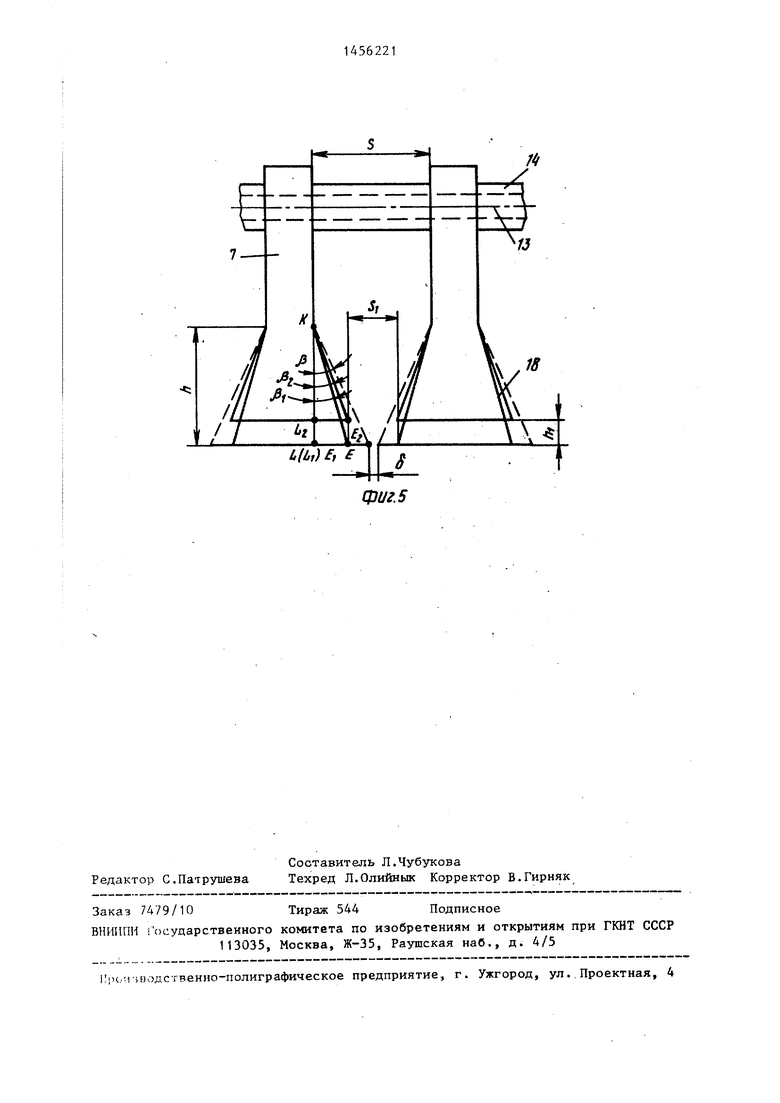

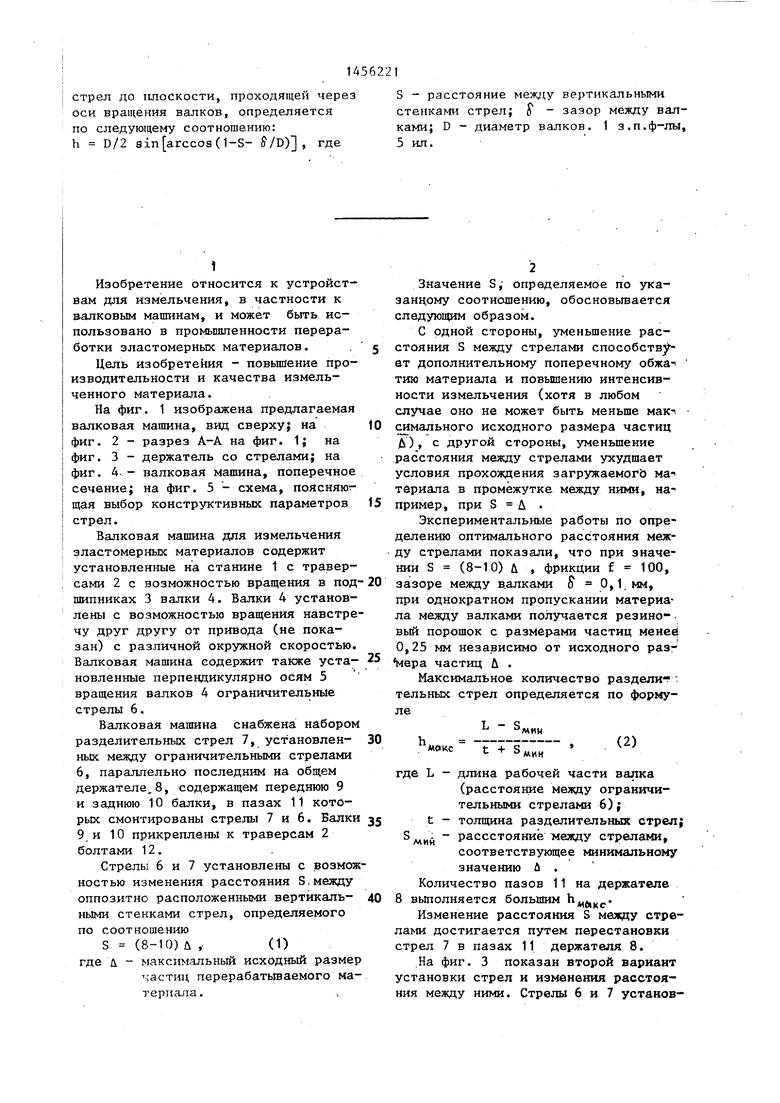

На фиг. 1 изображена предлагаемая I валковая машина, вид сверху; на I фиг. 2 - разрез А-А на фиг. 1; на I фиг. 3 - держатель со стрелами; на I фиг. А - валковая машина, поперечное i сечение; на фиг. 5 - схема, поясняю I щая выбор конструктивных параметров : стрел.

i Валковая машина для измельчения : эластомерных материалов содержит

установленные на станине 1 с травер- сами 2 с возможностью вращения в под шипниках 3 валки 4. Валки 4 установлены с возможностью вращения навстречу друг другу от привода (не показан) с различной окружной скоростью. Валковая машина содержит также уста- новленные перпендикулярно осям 5 вращения валков 4 ограничительные стрелы 6.

Валковая машина снабжена набором разделительных стрел 7, установлен- ных между ограничительными стрелами 6, параллельно последним на общем держателе,8, содержащем переднюю 9 и заднюю 10 балки, в пазах 11 которых смонтированы стрелы 7 и 6. Балки 9 и 10 прикреплены к траверсам 2 болтами 12.

Стрелы 6 и 7 установлены с возможностью изменения расстояния S.между оппозитно расположенными вертикаль- ными стенками стрел, определяемого по соотношению

S (8-10) Л , (1) где д - максим,альный исходный размер частиц перерабатываемого материала .

Значение S, определяемое по указанному соотношению, обосновьгоается следующим образом.

С одной стороны, уменьшение расстояния S между стрелами способств ат дополнительному поперечному обжа-i тию материала и повышению интенсивности измельчения (хотя в любом случае оно не может быть меньше макч С21мального исходного размера частиц Д), с другой стороны, уменьшение расстояния между стрелами ухудшает условия прохождения загружаемогЬ ма- териала в промежутке между ними, на пример, при S Д .

Экспериментальные работы по определению оптимального расстояния между стрелами показали, что при значении S (8-10) U , фрикции f 100, зазоре между в.алками S 0,1. мм, при однократном пропускании материала между валками получается резино- вый порошок с размерами частиц менее 0,25 мм независимо от исходного частиц U .

Максимальное количество раздели тельных стрел определяется по формуле

L - S,

мим

макс

t + S

(2)

Мин

где L

длина рабочей части валка (расстояние между ограничительными стрелами 6); t - толщина разделительных стрел S - рассстояние между стрелами, соответствующее минимальному значению Л .

Количество пазов 11 на держателе 8 вьтолняется большим Ь .

Изменение расстояния S между стрелами достигается путем перестановки стрел 7 в пазах 11 держателя 8.

На фиг. 3 показан второй вариант установки стрел и изменения расстояния между ними. Стрелы 6 и 7 уставовлены с возможностью их перемещения JJO направляющим 13 держателя 8. Расстояние S между стрелами фиксируется с помощью втулок 14. Направляющие 13 смонтированы на кронштейнах 15, с помощью которых держатель крепится к траверсам измельчителя. Держатель 8 в сборе фиксируется на кронштейнах 15 гайками 16.

Изменение расстояния S между стре лами достигается путем перемещения стрел 7 по направляющим 13, установкой втулок Ч 4 другой длины (равной выбранному S) и добавления (при уиень- шении S) или изъятия (при увеличении :S) требуемого количества стрел.

Стрелы 6 и 7 выполнены с расширяющимися к острию 17 скосами 18, рас- стояние между которьми в их нижней части определяется по соотношению: S (0,3-0,4) S, где S - расстояние между вертикальными стенками стрел, ja расстояние h от начала скосов стрел до плоскости Р, проходящей через оси -5 вращения валков 4, определяется по следующему соотнощению:

D

2 sin I arecos (1

-S

S -УЛ

S - расстояние между оппозитно

расположенными вертикальными стенками стрел; зазор между валка «1; диаметр валков.

8

D

Значения h, а также значение угла 13 между вертикальной стенкой стрелы и ее скосом 18 могут быть определешл из условия одинакового обжатия материала как между дугами контакта его с валками, так и между стрелами. Поэтому сечение MN (фиг.4), лежащее на расстоянии h от плоскости, проходящей через ось враацения валков, при-, нимаем равным S (расстоянию между вертикальными стенками стрел). Из треугольника получаем

h ND г sincp,(3)

D

-Г радиус валков.

где г

Из геометрии области деформации имеем

MN S 2FD + 2r(1-coscp )+ S ,

(4)

где FD г - DO r-r cos((| r(1 - - cos (f, ) S- зазор между валками.

6221

Из равенства чение Угла

2r-S+S

2г S -

4 (4)

определяем знаcosCf.

S

D

I,

D

D

(5)

8з D

10

tf| arccos (1- Из (3) и (5) определяется

h - sin arccos (1- . 2 1° t6)

Значение h может быть выражено также через координату входа материала Н в область деформации. Н опреде- ляется из треугольника 0,СА:

, Н СА г в in tp ,

где if - угол захвата. Тогда

8ХП (f

угле захвата

(f 30 , h

30

2Н sintp,, гдеф,, определяется по формуле (5).

0

0

5

5

Однако при использовании валковой машины для переработки материалов с различными физико-механическими характеристиками значение угла захвата if может изменяться. (Вообще, Ср 30 можно считать максимальным углом захвата при измельчении эластомер ных материалов). Поэтому выражением (5) пользоваться удобнее, так как оно устанавливает зависимость h от технологических S и О и конструктивного D параметров валковой машины. Исходя из принятой посьшки о равенстве обжатия материалов в каждом из двух взаимно перпендикулярных направлений (между дугами контакта и скосами стрел) следовало бы скосы 18 стрел выполнять в виде дуг кривиз-. ной, равной кривизне валков. Однако это усложнит конструкцию стрел и значительно повысит трудоемкость их изготовления. Поэтому эти дуги аппрок- g симируются прямыми скосами 18, а угол наклона скоса к вертикальной стенке определяется из условия равенства расстояния S между скосами в их нижней части (в плоскости осей

вращения ззалков) зазору 8 между валками.

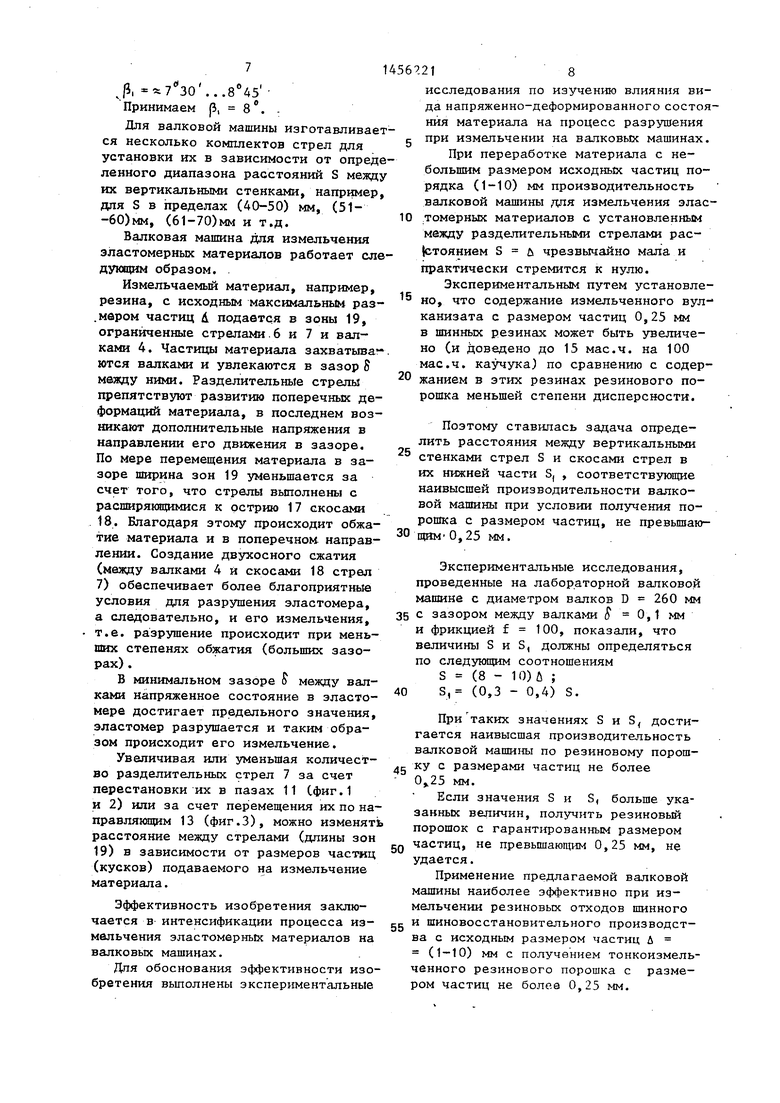

Из треугольника KLE (фиг.5) имеем

tgji

liL. KL

Ч - S

h, LE --2--

ft

p arctg (-2)

(7)

S, (0,3 - 0,4)S,

(8)

При таком значении угла сечени прохода материала через зазор между валками представляет собой квадрат со стороной 5 . Учитывая, что значе ние S невелико, приходиМ к вьюоду, что при величине угла в , определенного по формуле (7), производительность валковой машины должна резко снизиться, а при значениях 8 (0,1- -0,2)мм пропускная способность валковой машины стремится к нулю.

Экспериментальные исследования, проведенные на лабораторной валковой мапшне с зазором между валками 5 0,1 мм и фрикцией f 100, показали, что расстояние S между стрелами в нижней части скосов 18 должно соответствовать следующему соотношению

что обеспечивает требуемую производительность по мелкодисперсной фазе (с размерами частиц менее 0,25 мм). В этом случае значение угла наклона скоса к вертикальной стенке /3, определяется по следушцему соотношению:

|3, arctg

Г ( 1 L 2h J

(9)

Это выражение может быть получено по аналогии с вьфажением (7) при решении треугольника KL,E,. Выражение (9) соответствует случаю, когда острие стрел (нижняя часть скосов) находится в плоскости осей вращения валков.

Учитьтая то обстоятельство, что стрелы по отношению к валкам установлены с некоторым зазором р , острие стрел находится выше плоскости осей вращения эалков, на некотором расстоянии h, от нее.

Значение h, может быть определено из треугольника (фиг. 4)

I

(г+р)- (г+ 4)

(10)

В этом случае значение угла наклона скоса к вертикальной стенке определяется при решении КЬ5,Е2(фиг.5)

tg

L,.E

къГ

где KL h-h, , . S - S,

ЧЕ,,

(О .6. л.

i .

S-(0,3...0,4-)S -

-%-сУ

Г(

Р. arctg -(blf

(11)

Формула (11) учитьюает .влияние зазора р между стрелой и валком на

20 угол наклона скоса к вертикальной станке, позтому формула (11) более универсальна, чем формула (9). Последней можно пользоваться, когда значение р невелико и им можно пре25 небречь, а значение h при этом мится к нулю

h:

0.

Если же зазор р достаточно велик, например, р (2,0-2,5)мм (в случае переработки крупнокускового материала) , то значение угла наклона скоса к вертикальной стенке определяется по формуле (11).

35

Пример. Определить конструктивные параметры разделительных стрел для валковой машины с диаметром валков D 550 мм. Исходный максимальный размер частиц перерабатываемого 40 материала U 5 мм, зазор между валками J О,1 мм.

Определяем расстояние S между вертикальными стенками стрел по фор- (1)

S (8-10)-5 (40-50) мм.

Принимаем S 50 мм.

По формуле (6) определяем расстояние h от начала скоса стрелы до плоскости, проходящей через оси вращения валков:

45

50

Ь 275-81пГагссод (1 -

114 мм.

55 Зазор между стрелами и валками невелик, так как исходный размер частиц небольшой. В этом случае угол между скосом стрелы и ее вертикальной стенкой можно определить по формуле (9)

1, - 7 30 ...845- Принимаем р, 8°. .

Для валковой машины изготавливается несколько комплектов стрел для установки их в зависимости от определенного диапазона расстояний S между

для S в пределах (40-50) мм, (51- -60)мм, (61-70)мм и т.д.

Валковая машина для измельчения эластомерных материалов работает следующим образом.

Измельчаемый материал, например, резина, с исходным максимальным раз- .мером частиц А подается в зоны 19, ограниченные стрелами.6 и 7 и валками 4. Частицы материала захватывав ются валками и увлекаются в зазор 8 между ними. Разделительные стрелы препятствуют развитию поперечных деформаций материала, в последнем возникают дополнительные напряжения в направлении его движения в зазоре. По мере перемещения материала в зазоре ширина зон 19 уменьшается за счет того, что стрелы вьшолнены с расширяющимися к острию 17 скосами . 18. Благодаря этому происходит обжатие материала и в поперечном направлении. Создание двухосного сжатия (между валками 4 и скосами 18 стрел 7) обеспечивает более благоприятные условия для разрушения эластомера, а следовательно, и его измельчения, т.е. разрушение происходит при меньших степенях обжатия (больших зазорах) .

В минимальном зазоре между валками напряженное состояние в эластомере достигает предельного значения, эластомер разрушается и таким образом происходит его измельчение.

Увеличивая или з меньшая количество разделительных стрел 7 за счет перестановки их в пазах 11 (фиг.1 и 2) или за счет перемещения их по направляющим 13 (фиг.З), можно изменят расстояние между стрелами (длины зон 19) в зависимости от размеров частиц (кусков) подаваемого на измельчение материала.

Эффективность изобретения заключается в интенсификации процесса измельчения эластомерных материалов на валковых машинах,

Для обоснования эффективности изобретения выполнены экспериментальные

,

4562218

исследования по изучению влияния вида напряженно-деформированного состояния материала на процесс разрушения g при измельчении на валковых машинах.

При переработке материала с небольшим размером исходных частиц порядка (1-10) мм производительность валковой машины для измельчения элас- 10 томерных материалов с установленным между разделительными стрела1 Ш рас- (стоянием S U чрезвычайно мала и практически стремится к нулю.

Экспериментальным путем установлено, что содержание измельченного вул- канизата с размером частиц 0,25 мм в шинных резинах может быть увеличено (и Доведено до 15 мае.ч. на 100 мае.ч. каучука) по сравнению с содержанием в этих резинах резинового по15

20

25

рошка меньшей степени дисперсности.

Поэтому ставилась задача определить расстояния между вертикальными стенками стрел S и скосами стрел в их нижней части S, , соответствующие

наивысшей производительности валковой машины при условии получения порошка с размером частиц, не превьпваю- 30 щям- 0,25 мм.

Экспериментальные исследования, проведенные на лабораторной валковой машине с диаметром валков D 260 мм с зазором между валками 5 0,1 мм

5

0

5

0

5

и фрикцией f 100, показали, что величины S и S, должны определяться по следующим соотношениям

S (8 - 10)й ;

S, (0,3 - 0,4) S.

При таких значениях S и S достигается наивысшая производительность валковой машины по резиновому порошку с размерами частиц не более 0„25 мм.

Если значения S и S, больше указанных величин, получить резиновый порошок с гарантированным размером частиц, не превьш1ающим 0,25 мм, не удается.

Применение предлагаемой валковой машины наиболее эффективно при измельчении резиновых отходов шинного и шиновосстановительиого производства с исходным размером частиц Д (1-10) мм с получением тонкоизмельченного резинового порошка с размером частиц не более 0,23 мм.

91Д

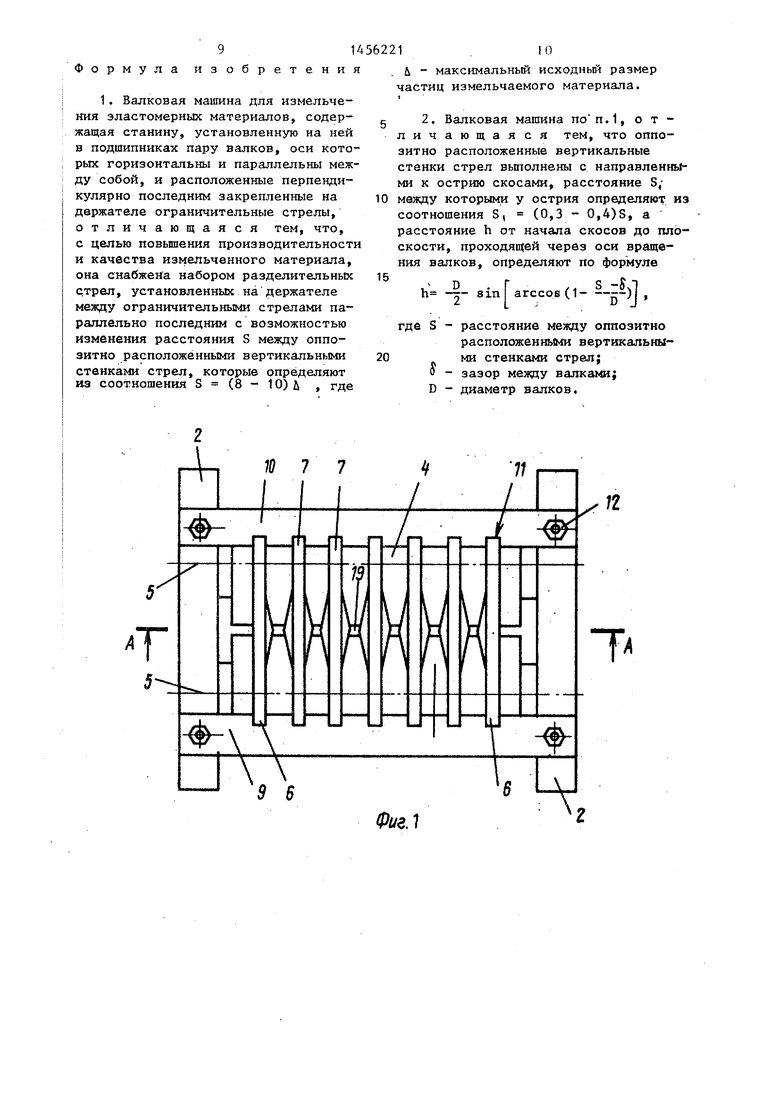

Формула изобретения

56221 , 10

i - максимальный исходный размер частиц измельчаемого материала.

-5s

h

sin arccos(1g-)j ,

S - расстояние между оппозитно

расположенными вертикальны- ми стенками стрел;

о - зазор меляу валками; D - диаметр валков.

п

Фие.1

15

:р

7

Фиг.З

Цзиг.

Ць,} S

1 «

1 «

| Бекин Н.Г | |||

| и др | |||

| Оборудование заводов резиновой промьшшенности.Л.: Химия, 1978, с | |||

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| Лукач Ю.Е | |||

| и др | |||

| Валковые машины для переработки пластмасс и резиновых смесей | |||

| М.: Машиностроение, 1967-, с.148-149. | |||

Авторы

Даты

1989-02-07—Публикация

1987-06-15—Подача