Изобретение относится к обработке металлов давлением, а именно к прокатному производству, и может быть использовано для диагональной прокатки полос и рулонной ленты.

Целью изобретения является упрощение конструкции узла.

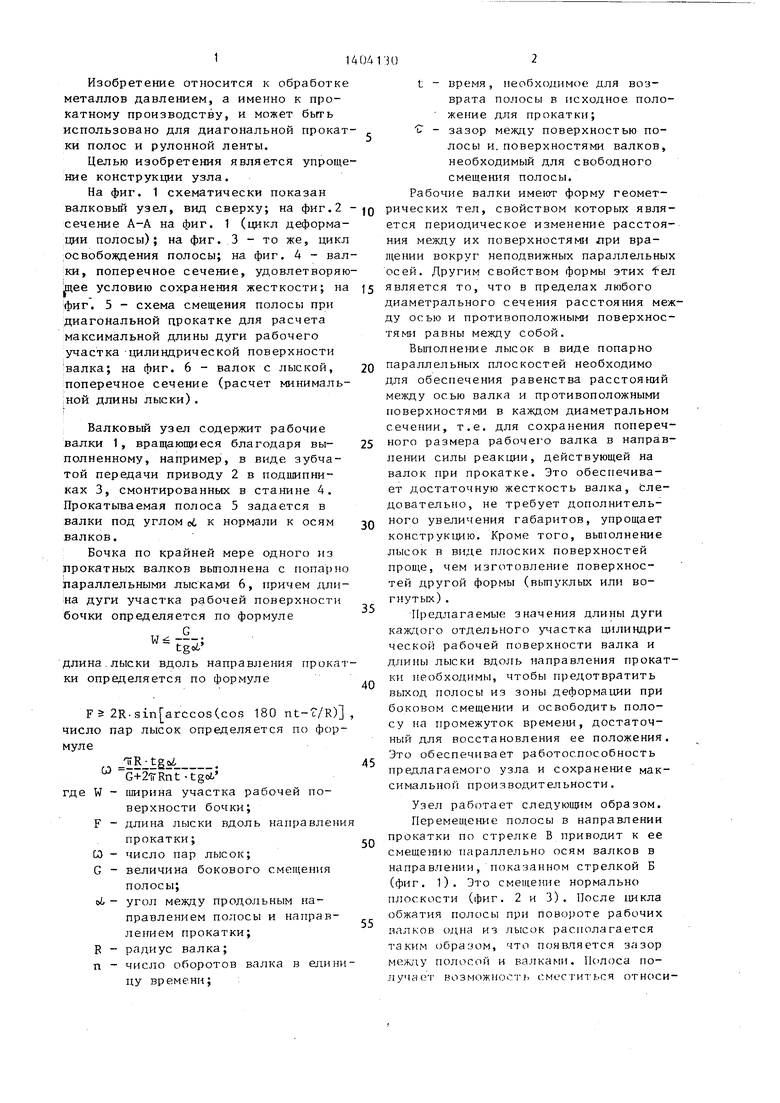

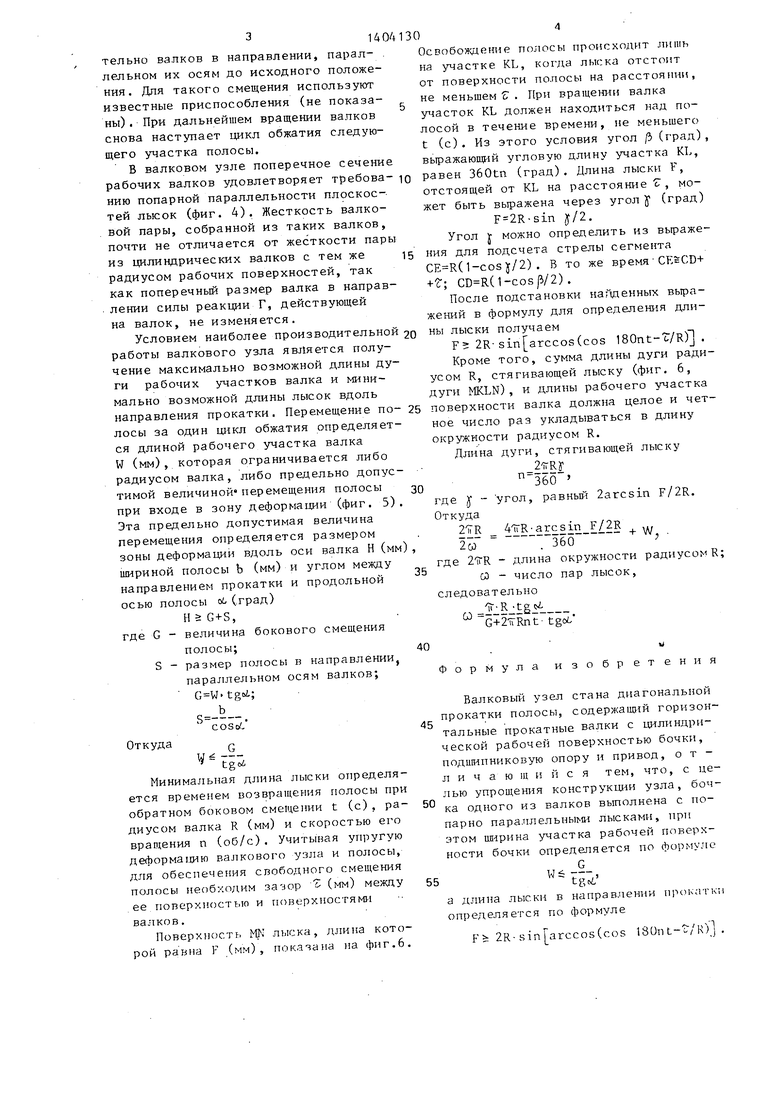

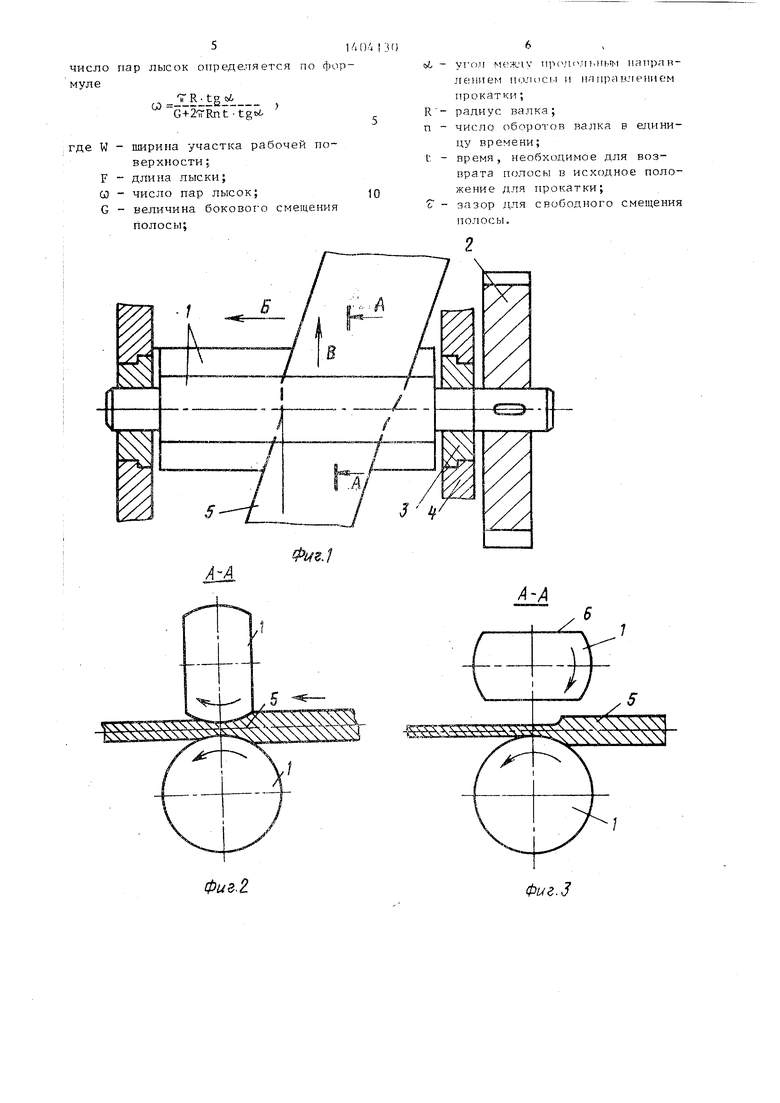

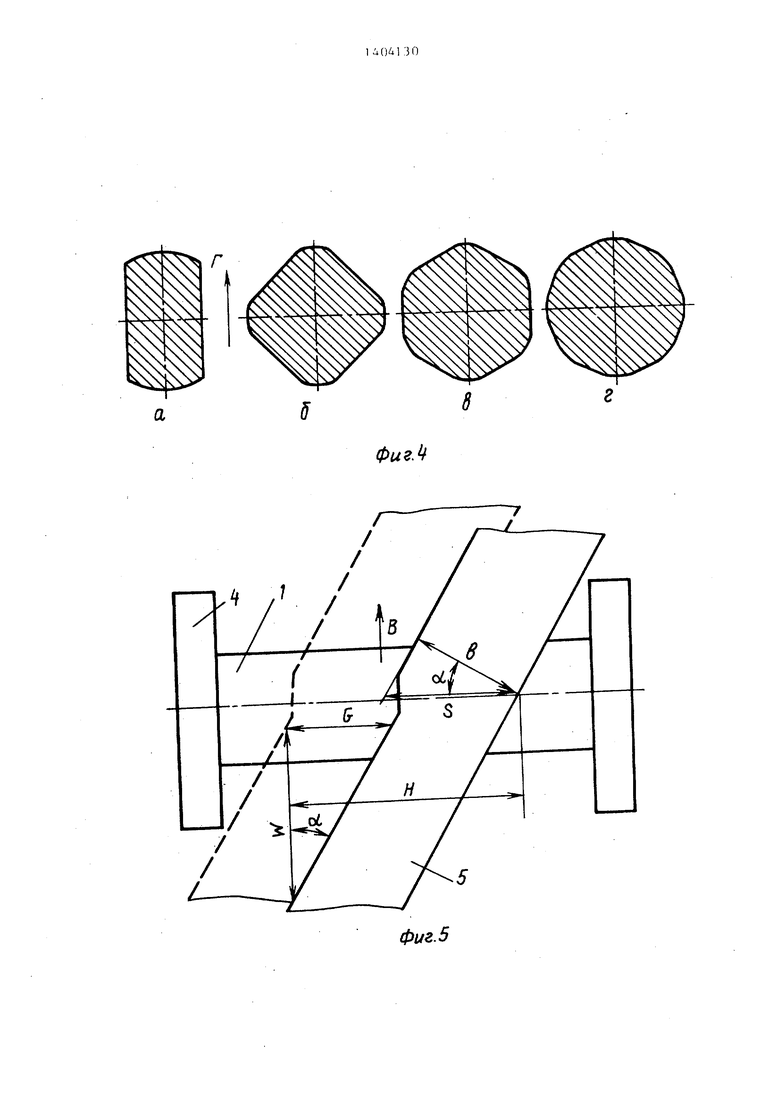

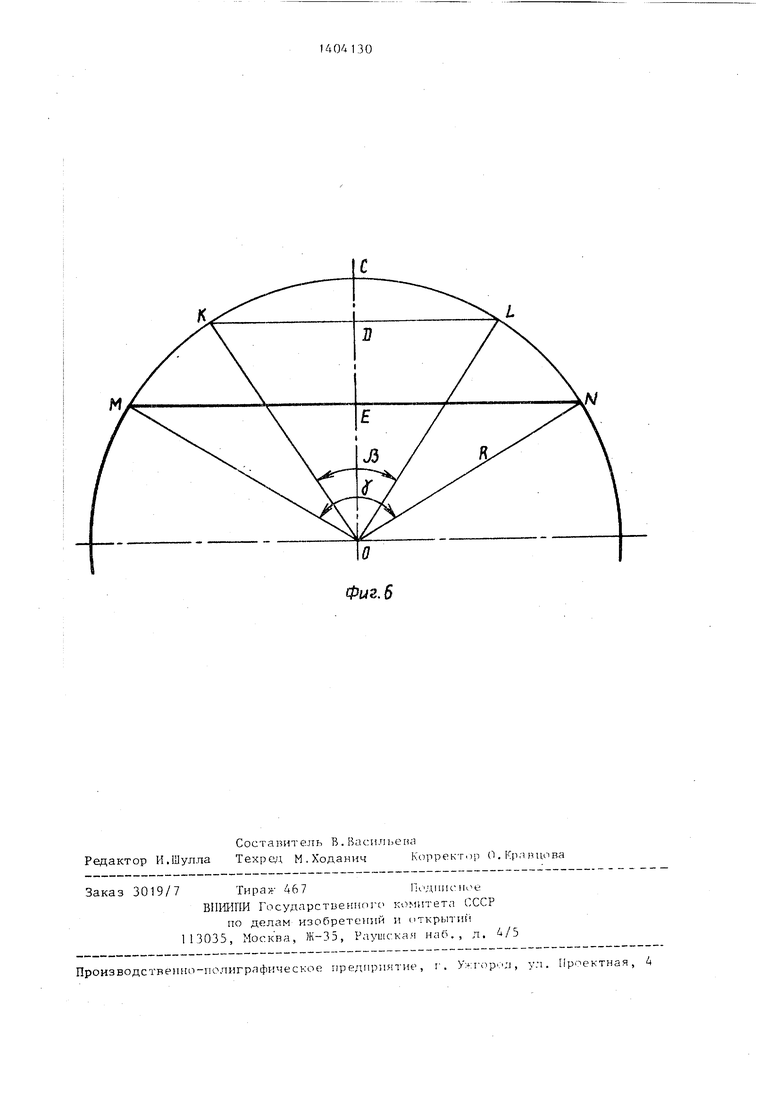

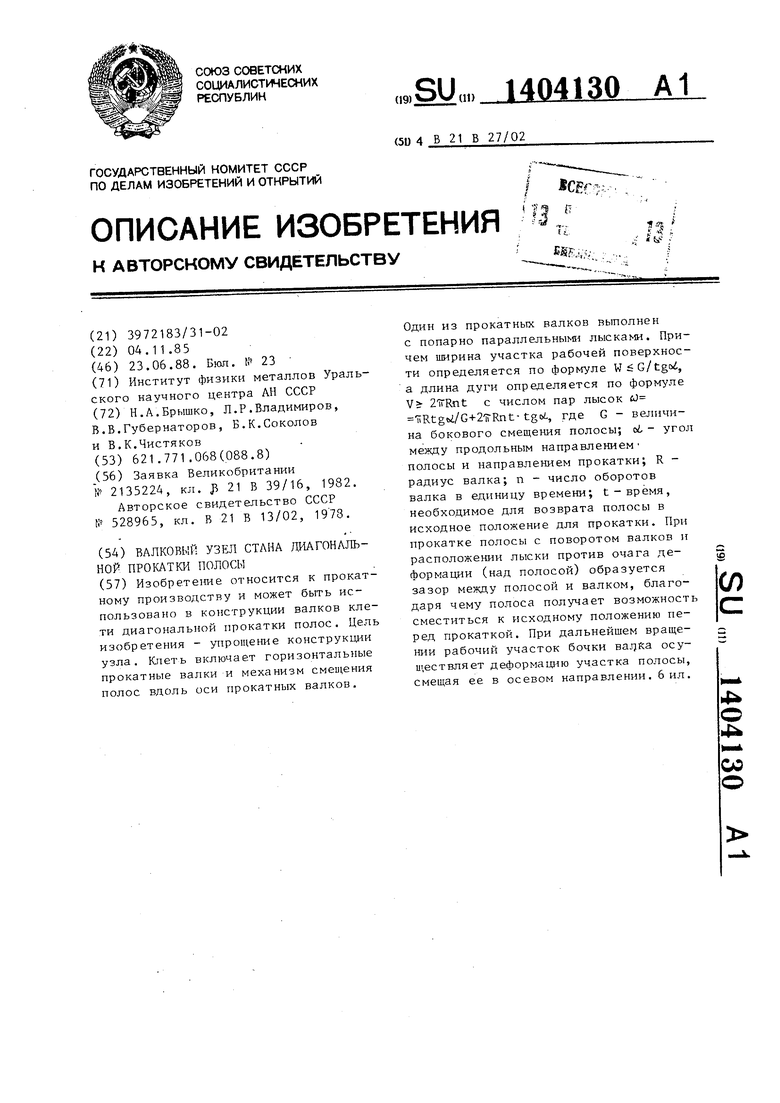

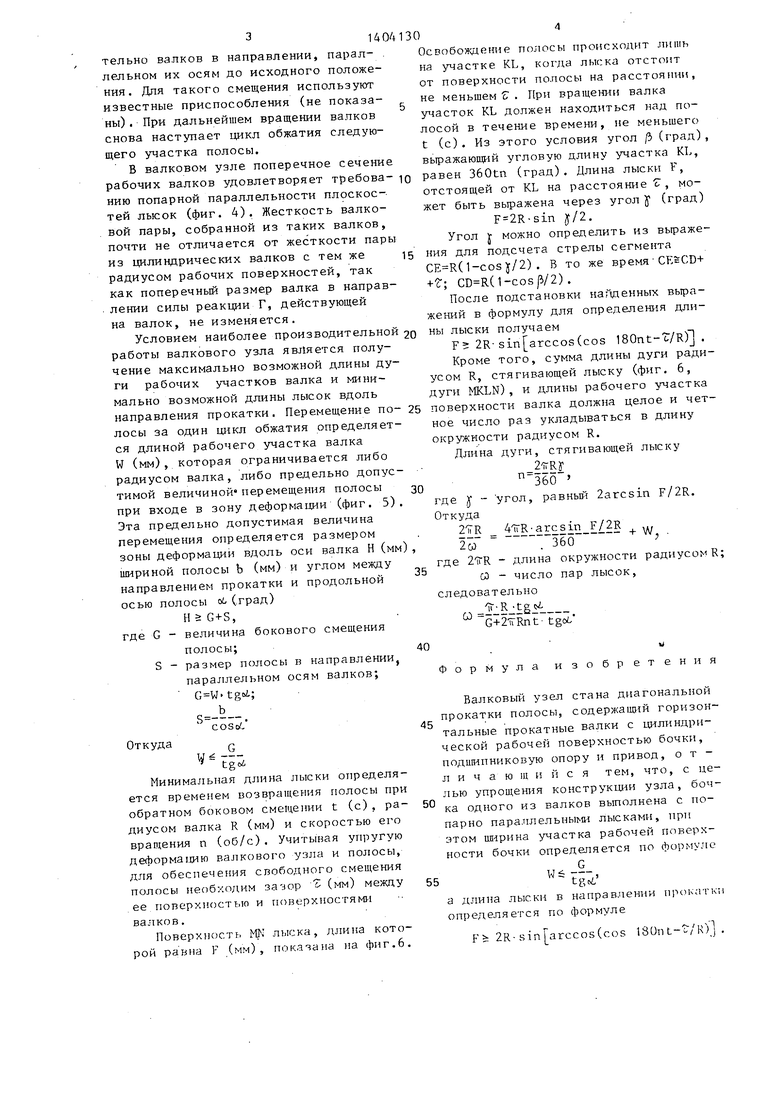

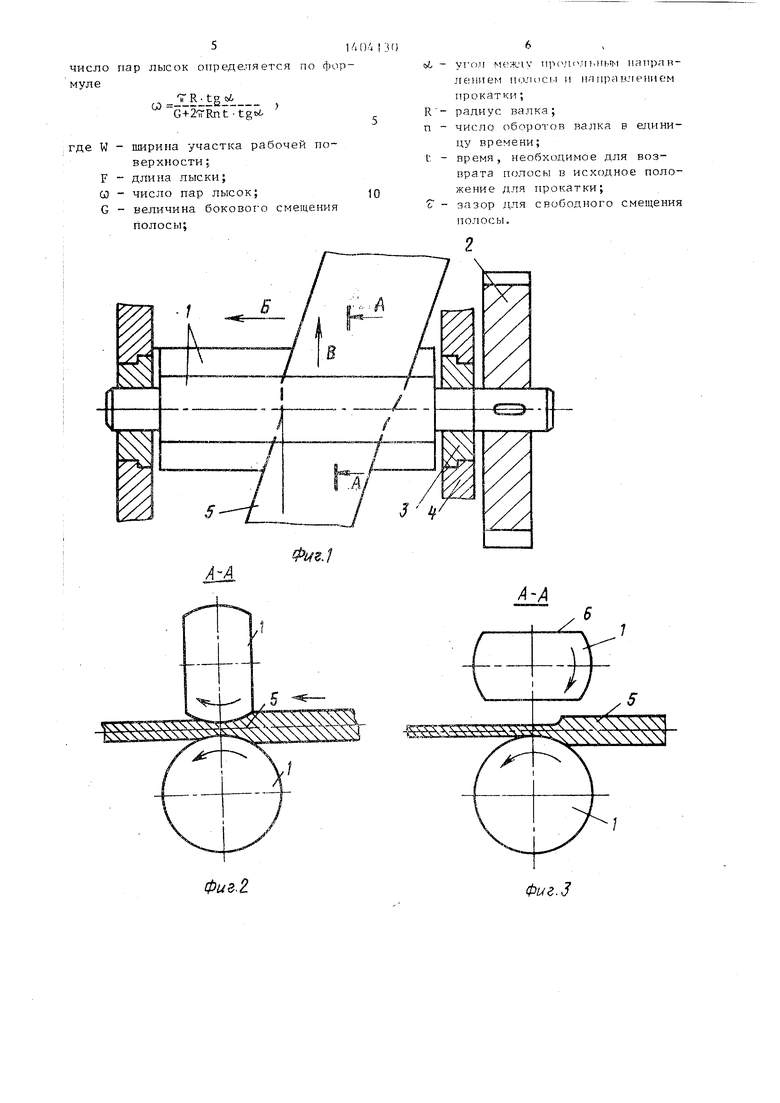

На фиг. 1 схематически показан валковьш узел, вид сверху; на фиг,2 сечение А-А на фиг. 1 (цикл деформации полосы); на фиг. 3 - то же, цикл освобождения полосы; на фиг. 4 - валки, поперечное сечение, удовлетворяющее условию сохранения жесткости; на фиг. 5 - схема смещения полосы при диагональной прокатке для расчета максимальной длины дуги рабочего участка -цилиндрической поверхности валка; на фиг. 6 - валок с лыской, поперечное сечение (расчет минималь- ;ной длины лыски) .

Валковый узел содержит рабочие валки 1, вращающееся благодаря вы- полненному, например, в виде зубчатой передачи приводу 2 в подшипниках 3, смонтированных в станине 4. Прокатываемая полоса 5 задается в валки под углом d к нормали к осям валков.

Бочка по крайней мере одного из прокатных валков выполнена с попарно параллельными лысками 6, причем дли- на дуги участка рабочей поверхности бочки определяется по формуле

„.-2tgoi

длина.лыски вдоль направления прокатки определяется по формуле

Fг 2R.sin arccos(cos 180 nt-T/R) число пар лысок определяется по формуле

-iB-tg -

G+2 irRnt-tgoL

где W - ширина участка рабочей поверхности бочки;

F - длина лыски вдоль направления

прокатки;

LO - число пар лысок;

G - величина бокового смещения полосы;

L, - угол между продольным направлением полосы и направлением прокатки;

Е - радиус валка;

п - число оборотов валка в единицу времени;

W

5 0

5 Q

п

5

п

5

5

t - время, необходимое для возврата полосы в исходное поло- жение для прокатки; 1Г - зазор между поверхностью полосы и. поверхностями валков, необходимый для свободного смещения полосы.

Рабочие валки имеют форму геометрических тел, свойством которых является периодическое изменение расстояния между их поверхностями лри вращении вокруг неподвижных параллельных осей. Другим свойством формы этих feji является то, что в пределах любого диаметрального сечения расстояния между осью и противоположными поверхностями равны между собой.

Выполнение лысок в виде попарно параллельных плоскостей необходимо для обеспечения равенства расстояний между осью валка и противоположными г оверхностями в каждом диаметральном сечении, т.е. для сохранения поперечного размера рабочего валка в направлении силы реакции, действующей на валок при прокатке. Это обеспечивает достаточную жесткость валка, следовательно, не требует дополнительного увеличения габаритов, упрощает конструкцию. Кроме того, вьптолнение лысок в виде плоских поверхностей проще, чем изготовление поверхностей другой формы (вьтуклых или вогнутых) .

Предлагаемые значения длины дуги каж-цого отдельного участка цилиндрической рабочей поверхности валка и длины лыски вдоль направления прокатки необходимы, чтобы предотвратить выход полосы из зоны деформации при боковом смещении и освободить полосу на промежуток времени, достаточный для восстановления ее положения. Это обеспечивает работоспособность предлагаемого узла и сохранение максимальной производительности.

Узел работает следующим образом.

Перемещение полосы в направлении прокатки по стрелке В приводит к ее смеще}П1ю параллельно осям валков в направлении, показанном стрелкой Б (фиг. 1). Это смещение нормально плоскости (фиг. 2 и 3). После цикла обжатия полосы при повороте рабочих п.члков одна из лысок располагается таким образом, что пояааяется зазор меж- 1У полосой и валкамя. Пол(}са получает возможность сместиться относительно валков в направлении, парал- лельном их осям до исходного положения. Для такого смещения используют известные приспособления (не показаны) . При дальнейшем вращении валков снова наступает цикл обжатия следующего участка полосы.

В валковом узле поперечное сечение

Освобождение полосы происходит лишь на участке KL, когда лыска отстоит от поверхности полосы на расстоянии, не меньшем сГ . При вращении валка участок KL должен находиться над полосой в течение времени, не меньшего t (с) . Из этого условия угол /3 (град) , выражаюш{- й угловую длину участка KL,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки | 1988 |

|

SU1570806A1 |

| Способ горячей прокатки полос и листов | 1986 |

|

SU1509142A1 |

| Рабочий валок клети полосового прокатного стана | 1988 |

|

SU1544514A1 |

| СПОСОБ ПРОКАТКИ ЗАГОТОВОК | 1995 |

|

RU2085311C1 |

| Прокатный валок | 1979 |

|

SU799846A1 |

| Способ горячей прокатки полос из алюминия и его сплавов | 1988 |

|

SU1570809A1 |

| Способ обработки калибрующего участка бочки валка клети поперечно-винтовой прокатки | 1987 |

|

SU1526913A1 |

| ВАЛОК ПРОКАТНОЙ КЛЕТИ ЛИСТОВОГО СТАНА, ЧЕТЫРЕХВАЛКОВАЯ И ШЕСТИВАЛКОВАЯ КЛЕТИ С ПРИМЕНЕНИЕМ ЭТОГО ВАЛКА И НЕПРЕРЫВНАЯ ГРУППА ЧЕТЫРЕХВАЛКОВЫХ И (ИЛИ) ШЕСТИВАЛКОВЫХ КЛЕТЕЙ | 2012 |

|

RU2539119C2 |

| Прокатный валок клети широкополосного стана | 1980 |

|

SU1014604A1 |

| ПРОКАТНАЯ КЛЕТЬ ДЛЯ ПОЛУЧЕНИЯ КАТАНОЙ ПОЛОСЫ | 2002 |

|

RU2300432C2 |

Изобретение относится к прокатному производству и может быть использовано в конструкции валков клети диагональной прокатки полос. Цель изобретения - упрощеьше конструкции узла. Клеть включает горизонтальные прокатные валки и механизм смещения полос вдоль оси прокатных валков. Один из прокатных валков выполнен с попарно параллельными лысками. Причем ширина участка рабочей поверхности определяется по формуле W G/tgivi, а длина дуги определяется по формуле 2 irRnt с числом пар лысок cJ KRtgNL/G+2 irRnt- tgoi., где G - величина бокового смещения полосы; ei. - угол между продольным направлением полосы и направлением прокатки; R - радиус валка; п - число оборотов валка в единицу времени; t-время, необходимое для возврата полосы в исходное положение для прокатки. При прокатке полосы с поворотом валков и расположении лыски против очага деформации (над полосой) образуется зазор между полосой и валком, благодаря чему полоса получает возможность сместиться к исходному положению перед прокаткой. При дальнейшем вращении рабочий участок бочки Baijfta осуществляет деформаио-1ю участка полосы, смещая ее в осевом направлении, бил. € (Л с 4; о iU со

рабочих валков удовлетворяет требова- io равен 360tn (град). Длина лыски F, ниш попарной параллельности плоское-отстоящей от KL на расстояние сГ, мотей лысок (фиг. 4). Жесткость валко-жет быть выражена через угол у (град)

вой пары, собранной из таких валков, почти не отличается от жесткости пары

15

F 2R-sin J/2.

Угол J можно определить из выражения для подсчета стрелы сегмента (l-cosJ/2). В то же время-СЕёСО+ +г; (1-cosp/2) .

После подстановки найденных выражений в формулу для определения длииз цилиндрических валков с тем же радиусом рабочих поверхностей, так как поперечный размер валка в направлении силы реакции Г, действующей на валок, не изменяется.

Условием наиболее производительной 2о ны лыски получаем

работы валкового узла является полу-F5 2R-sLn arccos(cos ISOnt-T/R) .

чение максимально возможной длины дуги рабочих участков валка и минимально возможной длины лысок вдоль направления прокатки. Перемещение по- 25 поверхности валка должна целое и чет лосы за один цикл обжатия определяет- ное число раз укладываться в длину ся длиной рабочего участка валкаокружности радиусом R.

W (мм), которая ограничивается либоДлина дуги, стягивающей лыску

Кроме того, сумма длины дуги радиусом R, стягивающей лыску (фиг. 6, дуги ЖЬМ) , и длины рабочего участка

радиусом валка, либо предельно допус- тимой величиной перемещения полосы при входе в зону деформацией (фиг. 5). Эта предельно допустимая величина перемещения определяется размером зоны деформации вдоль оси валка Н (мм) шириной полосы b (мм) и углом меткду направлением прокатки и продольной осью полосы ы. (град)

HaG + S, где G - величина бокового смещения

полосы;

S - размер полосы в направлении,

параллельном осям валков;

Откудар

tgci

Минимальная длина лыски определяется временем возвращения полосы при обратном боковом смечдении t (с) . радиусом валка R (мм) и скоростью его вращения п (об/с). Учитывая упругую деформацию валкового узла и полосы, для обеспечения свободного смещения полосы необходим зазор S (мм) между .ее поверхностью и поверхностями валков.

Поверхность №. лыска, длина которой равна F (мм), покачана на фиг.6.

жет быть выражена через угол у (град)

F 2R-sin J/2.

Угол J можно определить из выражения для подсчета стрелы сегмента (l-cosJ/2). В то же время-СЕёСО+ +г; (1-cosp/2) .

После подстановки найденных выражений в формулу для определения длиF5 2R-sLn arccos(cos ISOnt-T/R) .

поверхности валка должна целое и чет ное число раз укладываться в длину окружности радиусом R.

Кроме того, сумма длины дуги радиусом R, стягивающей лыску (фиг. 6, дуги ЖЬМ) , и длины рабочего участка

5

о

2VR| 360

где у - угол, равный 2arcsin F/2R. Откуда

ZITR 4irR-arcsin F/2R ...

- ...«. -f- Д/

2w. 360

где 2 5 R - длина окружности радиусом R;

со - число пар лысок, следовательно

.

G+2 uRnt- tgcL

СО

45

Формула изобретения

Валковый узел стана диагональной прокатки полосы, содержащий горизонтальные прокатные валки с Lvилиндpи- ческой рабочей поверхностью бочки, подимпниковую опору и привод, отличают и и с я тем, что, с целью упрощения конструкции узла, бочка одного из валков выполнена с попарно пapa.члeльны D лысками, при этом ширина участка рабочей поверхности бочки определяется по формуле

а длина лыски в направлении прокатки определяется по формуле

Ffe 2R-sin arccos(cos 180nL-t/R).

50

Фие.2

Фиг.З

/

/

L

фиг.5

М

.Л/

| СПОСОБ ЛЕЧЕНИЯ АРТРОЗА | 1998 |

|

RU2135224C1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Стан холодной прокатки полосы | 1975 |

|

SU528965A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-06-23—Публикация

1985-11-04—Подача