Изобретение относится к способам получения сушеного фосфогипса, преимущественно применяемого в качестве мелиоранта почв, и может быть использовано в химической промьшшенности для указанных целей и при производстве серной кислоты, а также в про- мьшшенности строительных материалов.

Целью изобретения является повышение насыпного веса и снижение энергозатрат.

Пример. Кислотное разложение фосфатного сырья ведут в десятисек- ционном реакторе с рабочим объемом 750 м .при . Исходное фосфатное сьфье - апатитовый концентрат (АК) имеет следующее содержание основных компонентов, %: 39,4; СаО 52; F 3.

В реактор на 1000 мае.ч. АК подают 993,1 мае.ч. серной кислоты концентрацией 92,5% и 3336 мае.ч. оборотной фосфорной кислоты концентс

Од

рацией 16,75% . В ходе процесса, разложения часть паров воды и фтористых газов удаляется в газовую фазу, а основная масса прореагировавших компонентов образует 4996,5 мае.ч. суспензии, которая циркулирует в реакторе. Жидкая фаза суспензии - раствор фосфорной кислоты, твердая фаза суспензии в основном состоит из плохо растворимого сульфата кальция в виде CaS04 . .

Суспензию из.десятой секции насосом подают на карусельный вакузт - фильтр с рабочей поверхностью 80 м, где фосфогипс отделяют от фосфорной кислоты и промывают трехкратно противотоком горячей водой с температурой в количестве 1680,06 мае.ч.

650-700 С, а выводят с температурой 200-250 С.

В трубе-сушилке дегидратацию фос- фогипса ведут в условиях темпа нагрева 20 град/с. На выходе из трубы-сушилки получают 870,47 мае.ч. продукта дегидратации фосфогипса с общим вла- госодержанием 11%.

С продуктами сгорания топлива удаляют 340,38 мае.ч. паров воды. В циклоне и электрофильтре после трубы- сушилки продукт дегидратации отделя- ют и направляют на охлаждение до . 15 Охлаждение ведут в пневможелобах с подачей окружающего воздуха с температурой 20 С в качестве охлаждающего компонента.

Охлажденный полупродукт . дегид10

Влажный гипс в количестве 1982,8 мае. ч. , JQ ратации емешивают с оставшимися в т.ч. 1269 мае.ч. безводного, на- 773,39 мае.ч. влажного фосфогипса в правляют на получение товарного сушеного фосфогипеа. Продукционную фосфорную кислоту 1358 мае.ч. концентрацией 28% направляют на производ- 25 сушеного товарного фосфогипеа, содер- ство минеральных удобрений. Промывные жащего 22,76% Н.2.0 общ., в т. ч. 5% растворы в количеетве 3336 мае.ч. направляют в виде оборотной фосфорной кислоты в реактор на разложение сырья .

В фосфогипс дополнительно перед стацией дегидратации вводят 1,44 мае.ч

смесителе лопастного типа диаметром 2м.

После смешения получают 1643 мае;ч.

свободной. Наеыпной вее продукта 1,12 т/м, угол естественного откоса, который характеризует сыпучесть про- 30 дукта, 46,2

(в пересчете на .безводный фосфогипс 1,8 кг/т( смеси моно- и/или диалкил- фенилсульфокислот общей формулы

35

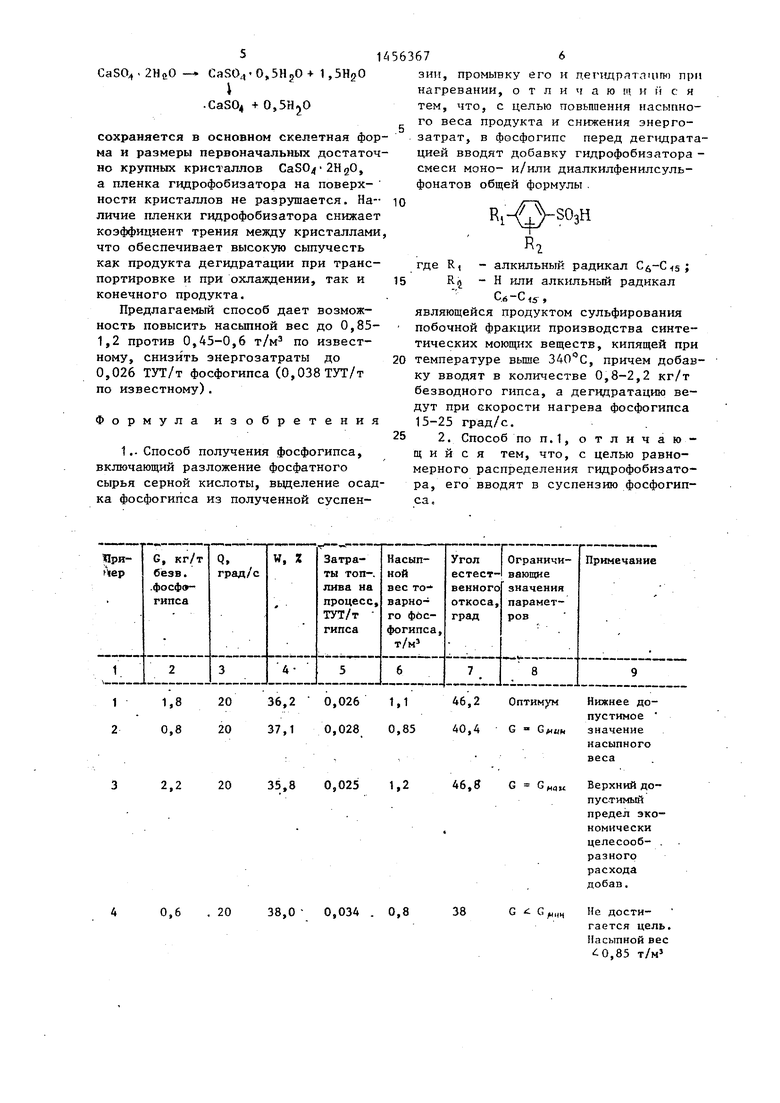

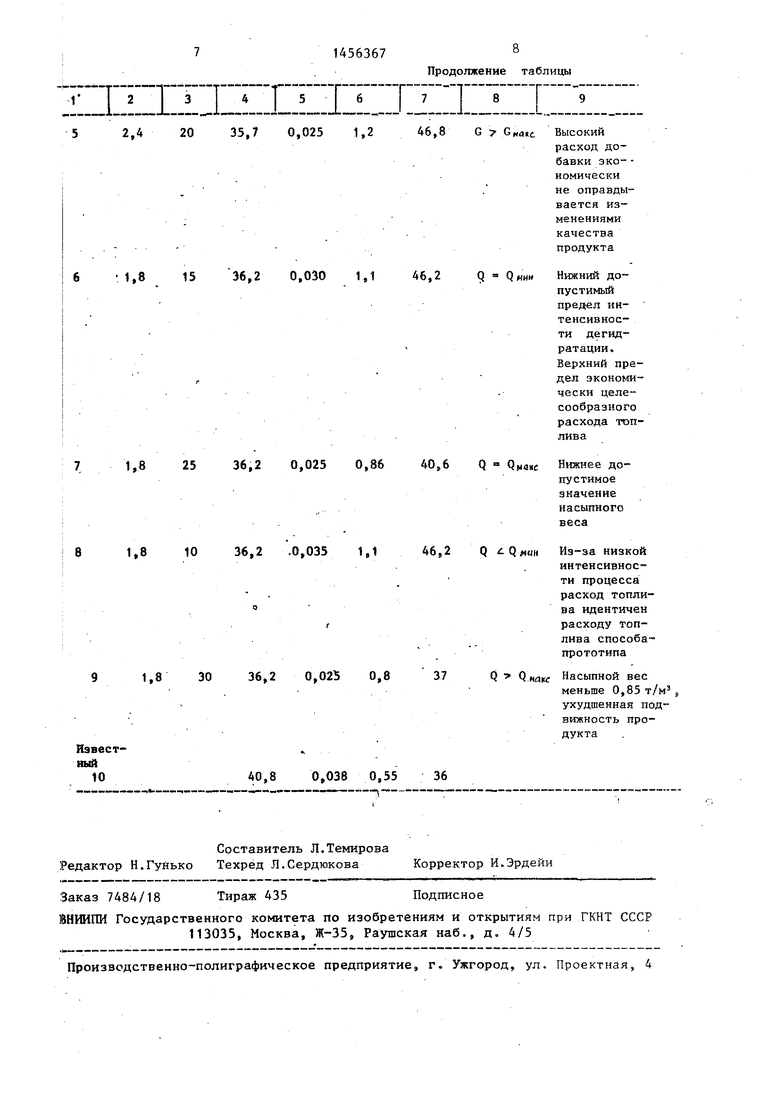

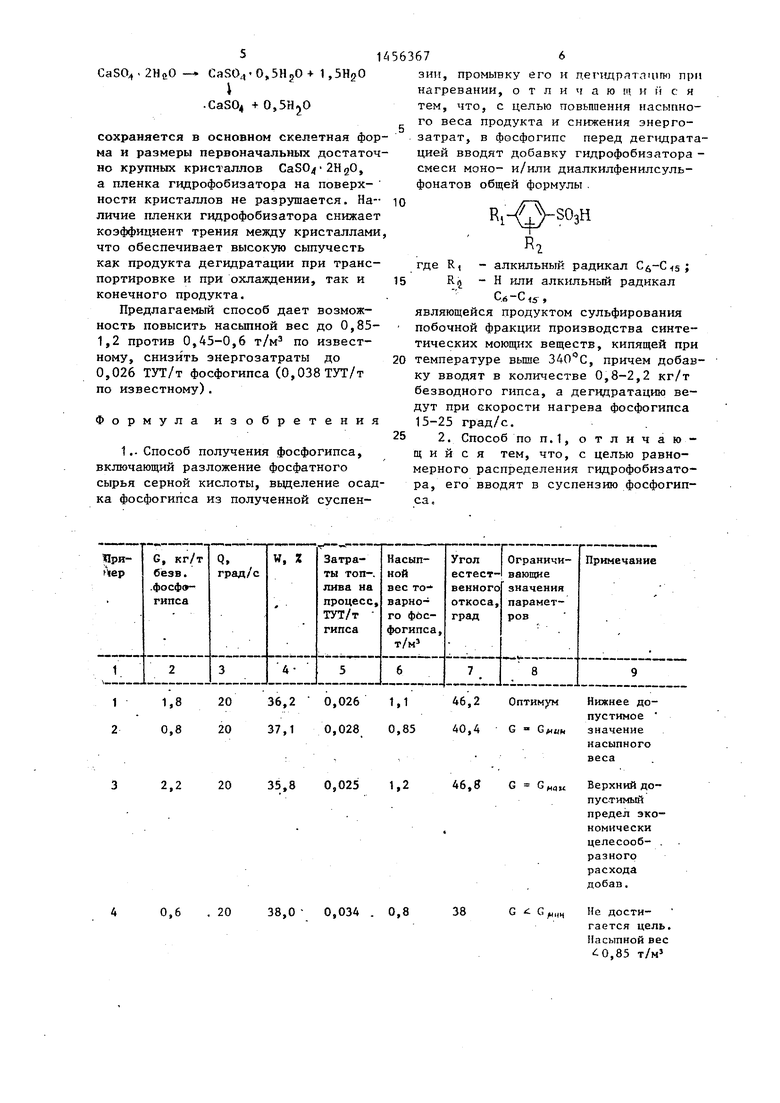

Результаты исследований приведены в таблице (где G - средний расход добавки моно- и/или диалкилбензолсуль- фонатов; Q - тепм нагрева фоефогипеа .при дегидратации, град/с; W - влажность фосфогипса общая перед дегидратацией) .

SOjH

где

R, RI

алкилъньй радикал ; водород или алкильный радикал Cfi-CisV- Смесь получают путем сульфирования побочных продуктов производства синтетических моющих веществ из .фрак- ции алкилбензолов, кипящих при температуре более 340 С.

Для лучшего распределения добавки.

имеющей свойства гидрофобизатора, по поверхности кристаллов фосфогипса ее вводят в десятую секцию реактора.

Часть влажного фоефогипеа, кристаллы которого покрыты гидрофобизато- ром, в количестве 1210,85 мае.ч. подают на дегидратацию в трубу-сушилку диаметром 1,7 м с рабочей высотой 43 м, куда одновременно подают продукты сгорания топлива с температурой

650-700 С, а выводят с температурой 200-250 С.

В трубе-сушилке дегидратацию фос- фогипса ведут в условиях темпа нагрева 20 град/с. На выходе из трубы-сушилки получают 870,47 мае.ч. продукта дегидратации фосфогипса с общим вла- госодержанием 11%.

С продуктами сгорания топлива удаляют 340,38 мае.ч. паров воды. В циклоне и электрофильтре после трубы- сушилки продукт дегидратации отделя- ют и направляют на охлаждение до . Охлаждение ведут в пневможелобах с подачей окружающего воздуха с температурой 20 С в качестве охлаждающего компонента.

Охлажденный полупродукт . дегид

ратации емешивают с оставшимися 773,39 мае.ч. влажного фосфогипса в сушеного товарного фосфогипеа, содер- жащего 22,76% Н.2.0 общ., в т. ч. 5%

смесителе лопастного типа диаметром 2м.

После смешения получают 1643 мае;ч.

Q ратации емешивают с оставшимися 773,39 мае.ч. влажного фосфогипса в 5 сушеного товарного фосфогипеа, содер- жащего 22,76% Н.2.0 общ., в т. ч. 5%

свободной. Наеыпной вее продукта 1,12 т/м, угол естественного откоса, который характеризует сыпучесть про- 0 дукта, 46,2

5

0 45

50

55

Результаты исследований приведены в таблице (где G - средний расход добавки моно- и/или диалкилбензолсуль- фонатов; Q - тепм нагрева фоефогипеа .при дегидратации, град/с; W - влажность фосфогипса общая перед дегидратацией) .

Компоненты добавки обладают гидро- фобизирующими свойствами, поэтому после вьщеления фосфогипса из суспензии и его промьшки они способствуют более полному отделению от осадка свободной влаги. Влажный гипс содержит порядка 30-38% общ. вместо 39-43% по известному способу. Пониженное содержание влаги в фосфогип- се обуславливает снижение энергозатрат на его дегидратацию. Для обеспечения целевых качественных показателей сушеного фосфогипеа дегидратацию влажного фосфогипса, кристаллы которого покрыты пленкой гидрофобизатора, согласно отличительных особенностей способа ведут в условиях, когда темп нагрева фосфогипса поддерживают в пределах 15-25 град/с. В этих условиях, несмотря на то, что удаляется помимо свободной влаги часть кристаллизационной по реакции

2НгО

CaSO,i 0,5H50+ I.SHgO .CaS04 + 0,5HjO

сохраняется в основном скелетная форма и размеры первоначальных достаточно крупных кристаллов СаЗОд-21120, а пленка гидрофобизатора на поверх- ности кристаллов не разрушается. Наличие пленки гидрофобизатора снижает коэффициент трения между кристаллами что обеспечивает высокую сыпучесть как продукта дегидратации при транспортировке и при охлаждении, так и конечного продукта.

Предлагаемый способ дает возможность повысить насьтной вес до 0,85- 1,2 против 0,45-0,6 т/м по известному, снизить энергозатраты до 0,026 ТУТ/т фосфогипса (0,038ТУТ/т по известному).

Формула изобретения

1.. Способ получения фосфогипса, включающий разложение фосфатного сырья серной кислоты, вьщеление осадка фосфогипса из полученной суспенЗИП, промывку его и дегвдратлщгк) при нагревании, отличаю щ и и с я тем, что, с целью повышения {гасыпно- го веса продукта и снижения энергозатрат, в фосфогипс перед дегидратацией вводят добавку гидрофобизатора - смеси моно- и/или диалкилфенилсуль- фонатов общей формулы .

10

80зН

где R, - алкильный радикал Rj - Н или алкильный радикал

Си -С fs

являющейся продуктом сульфирования побочной фракции производства синтетических моющих веществ, кипящей при температуре вьше 340 С, причем добавку вводят в количестве 0,8-2,2 кг/т безводного гипса, а дегидратацию ведут при скорости нагрева фосфогипса 15-25 град/с.

2. Способ по П.1, отличающийся тем, что, с целью равномерного распределения гидрофобизатора, его вводят в суспензию фосфогипса о

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гипсового вяжущего из фосфогипса | 1990 |

|

SU1723066A1 |

| Способ очистки сульфата кальция | 1981 |

|

SU981225A1 |

| Способ получения наполнителя | 1981 |

|

SU1011657A1 |

| Способ получения фосфорной кислоты | 1987 |

|

SU1586999A1 |

| Способ выделения безводной винной кислоты из водных растворов | 1982 |

|

SU1014826A1 |

| Способ получения ангидритового вяжущего | 1990 |

|

SU1730072A1 |

| Способ получения сложного удобрения | 1976 |

|

SU632673A1 |

| Способ получения @ -полугидрата сульфата кальция | 1982 |

|

SU1224287A1 |

| Способ получения фосфорной кислоты | 1976 |

|

SU721374A1 |

| Способ получения наполнителя бумаги | 1979 |

|

SU829642A1 |

Изобретение относится к способам получения сушеного фосфогипса, преимущественно применяемого в качестве мелиоранта почв, и может быть использовано в химической промышленности при производстве серной кислоты, а также в промьшленности строительных материалов. Целью изобретения является повышение насьшного веса сушеного фосфогипса и снижение энергозатрат. Это достигается тем, что перед дегидратацией фосфогипса, предпочтительно на стадии образования суспензии, вводят добавку.гидро- фобизатора и дегидратацию ведут при скорости нагрева фосфогипса 15 - 25 град/с. В качестве добавки берут 0,8-2,2 кг/т безводного фосфогипса моно- и/или диалкилфенилсульфокислоты общей формулы R SO,H где R4 - алкильный радикал Cg-Cfs ; R - водород или алкильный радикал s, являющийся продуктом сульфирования побочной фракции производства синтетических моющих веществ, кипящих при температуре вьше 340 С. Фос- фогипс после сушки имеет насыпной вес 0,85-1,2 т/м . 1 з.п. ф-лы, t табл.

LJZ-IiniLTZIZIJZHLlI

5 2,4 20 35,7 0,025 1,2

6 -1,8 15 36,2 0,030 1,1 46,2

1,8 25 36,2 0,025 0,86 40,6 Q - д„а«

В 1,8 10 36,2 .0,035 1,1 46,2

9 1,8 30 36,2 0,025 0,8 37

Известный 10

40,8 0,038 0,55 36

-I-- ------Составитель Л.Темирова Редактор Н.Гуйько Техред Л.СердюковаКорректор И.Эрдейи

Заказ 7484/18

Тираж 435

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

6,8 G 7 G

папе. Высокий

расход добавки эко- номически не оправдывается изменениямикачества продукта

Q мин Нижний допустимыйпредел интенсивности дегидратации. Верхний предел экономически целесообразногорасхода топлива

Нижнее допустимоезначение насыпного веса

г. Q f,uH Из-за низкой интенсивности процесса расход топлива идентичен расходу топлива способа- прототипа

Q Q ндкс Насыпной вес

меньше 0,85 т/м , ухудшенная подвижность продукта

Подписное

| Установка сушки фосфогипса | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1989-02-07—Публикация

1987-01-04—Подача