Изобретение касается прессования сыпучих материалов и может быть использовано в асбестовой, химической, комбикормовой, деревообрабатывающей и других областях промышленности.

Целью изобретения является повышение прочности брикетов путем создания зон повышенной прочности в местах прoемов. При производстве брикетов из сыпучих материалов, например асбеста, включающем загрузку материала в прессовую камеру, предварительное уплотнение и прессование с одновременным формированием проемов под вилочный захват, распрессовку уплотненной массы и повторное прессование ее, выдержку брикета под давлением, упаковку его в тару, при загрузке в прессовую камеру верхнему слою материала придают форму впадины, симметричной относительно одной из горизонтальной осей прессовой камеры и вытянутой вдоль нее, проемы под вилочный захват формируют по сторонам впадины, а прессование ведут при среднем давлении (50-70) ˙ 105 Па.

Повышение прочности достигается следующим образом. Асбесту присуще высокое внутреннее трение, в связи с чем при воздействии прессующей плиты не происходит выравнивания впадины, образованной в верхнем слое материала. Благодаря этому среднее давление прессования (850-70) ˙ 105 распределяется симметрично с увеличением от оси впадины к ее краям. Такое распределение давления прессования позволяет воздействовать по боковым сторонам впадины давлением (150-200) ˙ 105 Па и обеспечить максимальную плотность в местах проемов, а значит и прочность всего брикета. При упругом расширении после снятия давления брикет будет иметь форму близкую к прямоугольной.

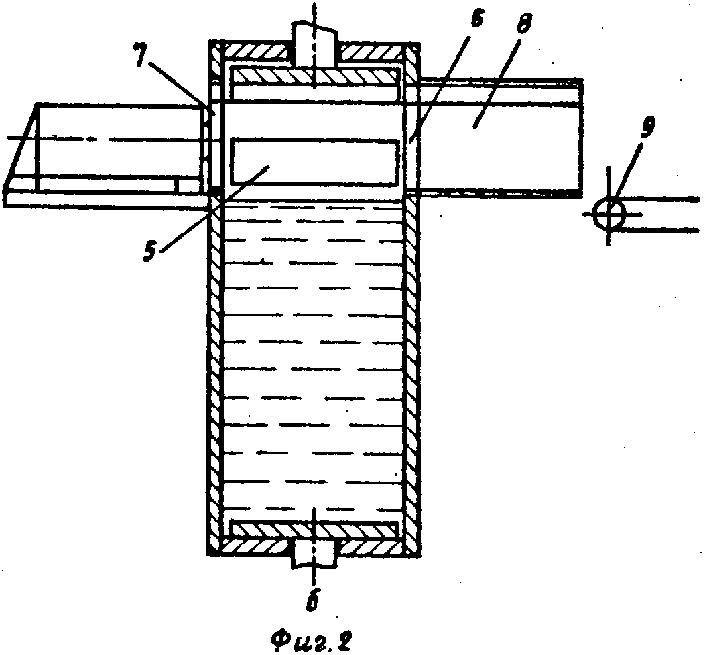

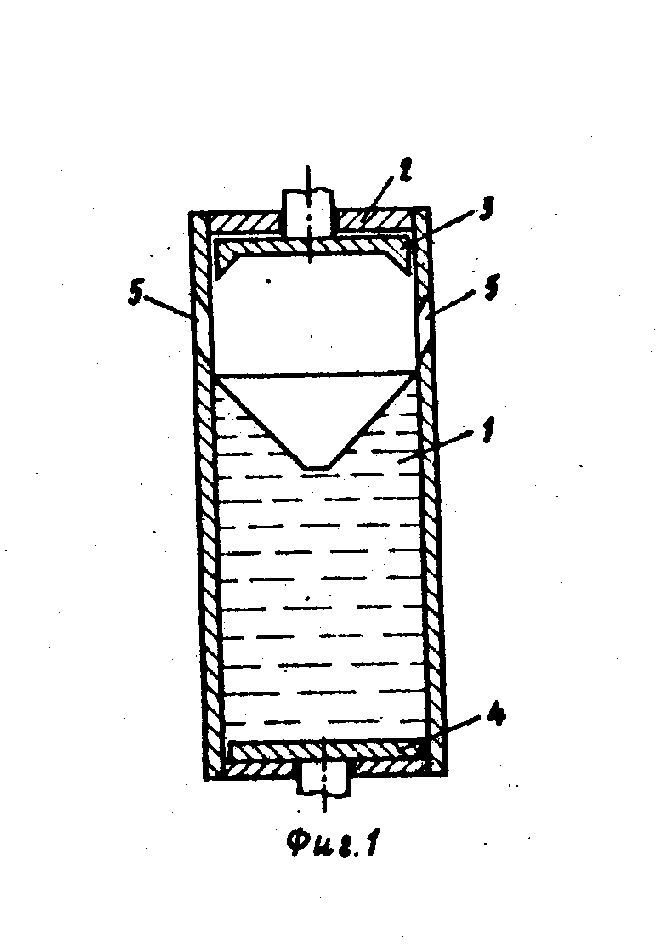

На фиг. 1 изображено устройство для осуществления способа; на фиг. 2 - то же, вид сбоку; на фиг. 3 - схема работы устройства.

Способ реализуется устройством, состоящим из гидравлического пресса, содержащего прессовую камеру 1 с размещенными в ней верхней прессующей плитой 2 с симметрично расположенными выступами 3, нижней прессующей плитой 4, двумя загрузочными окнами 5 на противоположных стенках прессовой камеры 1, разгрузочным окном 6, расположенным по ходу движения выталкивателя 7, камеры 8 упрочнения, транспортной системы 9, упаковочной линии. Поперечные размеры прессовой камеры 1 в зоне расширения больше, чем в зоне прессования.

Способ осуществляется следующим образом.

Товарный асбест загружается в прессовую камеру 1. Загрузка осуществляется при крайнем верхнем положении прессующей плиты 2 и нижнем положении прессующей плиты 4. Путем свободной засыпки асбеста в прессовую камеру 1 через два загрузочных окна 5, расположенных на противоположных стенках прессовой камеры 1, верхнему слою материала придают форму впадины, симметричной относительно одной из горизонтальных осей прессовой камеры 1 и вытянутой вдоль нее. Глубина впадины определяется по формуле

h=  , где l - длина (ширина) прессовой камеры;

, где l - длина (ширина) прессовой камеры;

α - угол естественного откоса материала (асбеста), 45о.

После окончания загрузки верхняя прессующая плита 2, имеющая симметричные выступы 3, опускается ниже загрузочных окон 5, предварительно уплотняя материал. При достижении верхней прессующей плитой 2 крайнего нижнего положения прессующая плита 4 перемещается вверх, прессуя материал и воздействуя на него средним давлением 55 ˙ 105Па. При этом выступами 3 прессующей плиты 2 формируются проемы под вилочный захват по сторонам впадины.

После прессования производится распрессовка уплотненной массы путем перемещения вниз прессующей плиты 4 на расстояние, равное величине упругого расширения уплотненного материала. При распрессовке происходит удаление воздуха из материала через щелевидные отверстия в стенках прессовой камеры 1. Затем осуществляется повторное прессование массы нижней прессующей плитой 4. При повторном прессовании на материал воздействуют также средним давлением 55 ˙ 105 Па. При этом давление прессования распределяется за счет наличия впадины так, что на боковые стороны впадины воздействует давление 172 ˙ 105 Па, благодаря чему создаются в местах проемов зоны повышенной плотности, а следовательно, и прочности.

Затем спрессованный материал путем одновременного перемещения прессующих плит 2 и 5 перемещается в зону расширения камеры 1 до уровня разгрузочного окна 6. В зоне расширения за счет больших ее поперечных размеров по сравнению с зоной прессования происходит боковое расширение спрессованной массы волокон и частичное снятие напряжений в осевом направлении. Из зоны расширения камеры 1 прессования спрессованная масса волокон гидравлическим выталкивателем 7 проталкивается в камеру упрочнения 8, в которой брикет выдерживается при остаточном осевом давлении. В это время происходит релаксация напряжений в брикете, после чего брикет выталкивается на транспортную систему 9 и поступает для упаковки в тару на упаковочной линии.

При использовании данного способа для получения брикетов из асбеста 0-VI групп он будет осуществляться таким же образом, как описанный выше, при этом, в зависимости от брикетируемой группы асбеста, среднее давление прессования выбирается в диапазоне (50-70) ˙ 105 Па, усилие прессования в местах проемов за счет большей высоты столба прессуемого материала равно (150-200) ˙ 105 Па. Прочность брикетов из асбеста находится в прямой зависимости от плотности спрессованного материала. В свою очередь плотность спрессованного материала находится в степенной зависимости от давления прессования и свойств пластичности асбеста разных групп и имеет вид:

ρ = m ˙ Pb, где ρ - плотность асбеста в камере прессования, кг/м3;

Р - давление прессования, Па;

m - коэффициент, учитывающий свойства пластичности асбеста разных групп;

b - коэффициент, учитывающий величину сил внешнего трения (между волокном и стенками прессовой камеры).

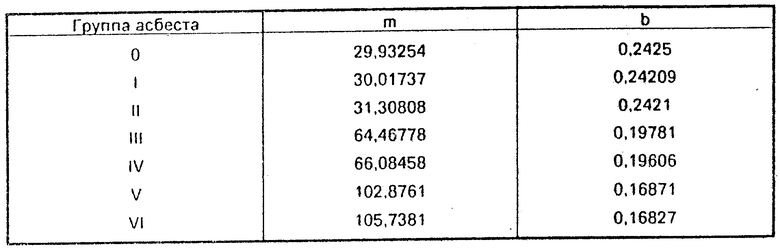

Значение коэффициентов m и b в зависимости от группы асбеста приведены в таблице. (56) Авторское свидетельство СССР N 1143652, кл. В 30 В 15/30, 1980.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА БРИКЕТОВ ИЗ АСБЕСТОВОГО ВОЛОКНА | 1973 |

|

SU395304A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛИРОВАННЫХ ПРЕССОВАННЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2041816C1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ КОМПАКТИРОВАНИЯ ТВЕРДЫХ ОТХОДОВ В БОЧКЕ И РАСПРЕССОВКИ ЗАПОЛНЕННОЙ БОЧКИ С КРЫШКОЙ В БРИКЕТ | 2010 |

|

RU2453437C2 |

| ВАЛЬЦОВЫЙ ПРЕСС ДЛЯ БРИКЕТИРОВАНИЯ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 2001 |

|

RU2204486C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАРЯДА БОЕПРИПАСА | 2009 |

|

RU2405761C1 |

| Гидравлический пресс для формования брикетов из волокнистых материалов | 1983 |

|

SU1092050A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОТОПЛИВНЫХ БРИКЕТОВ И УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ БРИКЕТОВ ИЗ ОРГАНИЧЕСКОГО МАТЕРИАЛА | 2006 |

|

RU2330063C1 |

| КАМЕРА ПРЕССОВАНИЯ МУСОРОВОЗА | 2022 |

|

RU2796155C1 |

| ПРЕССОВАЯ УСТАНОВКА НЕПРЕРЫВНОГО ДЕЙСТВИЯ ДЛЯ БРИКЕТИРОВАНИЯ ИЗМЕЛЬЧЁННЫХ ХВОСТОВ ТВЁРДЫХ БЫТОВЫХ И СЫПУЧИХ ТЕХНОЛОГИЧЕСКИХ ОТХОДОВ "ГИПОЦИКЛОИДА" | 2014 |

|

RU2580352C2 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ПРЕССОВАННЫХ КИП ИЗ КОРНЕЙ ЛЕКАРСТВЕННЫХ РАСТЕНИЙ | 2000 |

|

RU2192734C2 |

Изобретение касается прессования сыпучих материалов и может быть использовано в асбестовой, химической, комбикормовой, деревообрабатывающей и других областях промышленности. Целью изобретения является повышение прочности брикетов путем создания зон повышенной прочности в местах проемов. При свободной загрузке в прессовую камеру 1 через два загрузочных окна 5 верхнему слою материала придают форму впадины, симметричной относительно одной из горизонтальных осей прессовой камеры 1 и вытянутой вдоль нее. Прессование ведут при среднем давлении (50-70)·105 Па двумя прессующими плитами 2 и 4, размещенными одна над другой, причем на верхней плите 2 расположены симметричные выступы 3, формирующие при прессовании проемы под вилочный захват по сторонам впадины. После прессования производится распрессовка уплотненной массы, а затем повторное прессование при среднем давлении (50-70)·105, при этом усилие прессования в местах проемов за счет большей высоты столба прессуемого материала равно (150-200)·105 Па. Далее брикет выдерживается под давлением в камере упрочнения, а затем выталкивается на транспортную систему и поступает для упаковки в тару. 3 ил.

СПОСОБ ПРОИЗВОДСТВА БРИКЕТОВ ИЗ СЫПУЧИХ МАТЕРИАЛОВ типа асбеста, включающий загрузку материала в прессовую камеру, предварительное уплотнение, прессование материала с одновременным формированием проемов под вилочный захват, распрессовку уплотненной массы, повторное прессование ее и выдержку брикета под давлением, отличающийся тем, что, с целью повышения прочности брикетов путем создания зон повышенной прочности в местах проемов, при загрузке в прессовую камеру верхнему слою материала придают форму впадины, симметричной относительно одной из горизонтальных осей прессовой камеры, проемы под вилочный захват формируют по сторонам впадины, а прессование ведут при среднем давлении (50 - 70) · 105 Па.

Авторы

Даты

1994-02-15—Публикация

1987-01-07—Подача