Изобретение относится к способу переработки сырья растительного происхождения, а более точно к способу изготовления профилированных прессованных изделий и устройств для его осуществления.

Изобретение может быть использовано для изготовления древесно-стружечных плит и бруса из отходов целлюлозно-бумажной и деревообрабатывающей промышленности, растительного сырья, а также для переработки бытовых отходов, которые предварительно проходят стадию фракционирования.

В промышленности переработки вторичного сырья наиболее актуальной является переработка отходов деревообрабатывающей целлюлозно-бумажной промышленности. Получение древесно-стружечных плит и бруса из опилок, коры деревьев позволяет предохранить от вырубки лес, таким образом улучшить экологию планеты. Переработка бытовых отходов, скапливающихся вокруг городов, также позволяет оказать благоприятное влияние на чистоту воздуха и санитарное состояние окружающей среды.

Однако в известных промышленных способах переработки отходов деревообрабатывающей промышленности в качестве вяжущих используются полимерные смолы, которые токсичны для человека и животных. Поэтому стоит проблема отказа от использования токсичного вяжущего при изготовлении древесно-стружечных плит и бруса.

Устройства, используемые для реализации известных способов прессования, как правило, имеют очень сложную конструкцию, поскольку приходится создавать большие усилия при прессовании.

Известен способ экструзии пластических материалов для получения длинномерных изделий (см. например, патент США N 3874207, 1975). В указанном способе продавливание материала через матрицу осуществяется путем наложения одного или нескольких видов энергии, например тепловой энергии, энергии вибрации ультразвуковых колебаний, электромагнитной энергии.

Устройство для реализации указанного способа экструзии пластичных материалов содержит экструзионную камеру, в которой размещен поршень для подачи экструзионного материала, из которого прессуется изделие, в матрицу. Устройство содержит также средство для сообщения поршню колебательного движения, которое включается в тот момент, когда в экструзионной камере в пространстве между поршнем и матрицей набирается требуемое количество пластичного материала. При включении средства поршень совершает ряд колебательных движений и выталкивает пластичный материал через матрицу, формируя длинномерное изделие. После этого выходное отверстие закрывается и начинается набор новой порции материала в экструзионную камеру.

Указанное средство для сообщения поршню колебательного движения может быть выполнено в виде катушки индуктивности, генерирующей переменное электромагнитное поле, которое взаимодействует с поршнем. Возможен и другой вариант выполнения, когда средство содержит форсунку для подачи горючего газа, камеру за поршнем и свечу зажигания. В камере за поршнем набирается определенное количество газа, который поджигается искрой. Под действием давления расширяющихся газов поршень движется в сторону матрицу, осуществляя экструзию пластичного материала. Под действием остаточного давления газов поршень совершает несколько колебательных движений в сторону матрицы.

Указанное устройство используется для экструзии пластичного материала. Оно может быть использовано только для прессования длинномерного изделия из пластичного материала, когда одна порция прилипает к другой и удерживается благодаря силам сцепления между молекулами пластичного материала, после чего материал полимеризуется и превращается в монолитное изделие.

Указанным способом нельзя прессовать смеси, состоящие из пластичного материала в качестве вяжущего и твердых частиц наполнителя, если эти частицы достаточно больших размеров. В этом случае сцепление между твердыми частицами на молекулярном уровне не происходит. После выхода спрессованного изделия из экструзинной камеры, пока не прошел процесс полимеризации вяжущего, может произойти распрессовка изделия, т.е. может нарушиться связь между отдельными порциями прессуемой смеси.

Для прессования такого рода смесей используют устройства, содержащие узлы для предотвращения распрессовки.

Известен способ изготовления профилированных прессованных изделий, заключающийся в том, что перемешивают наполнитель, состоящий из специально подготовленных частиц растительного происхождения, которые измельчают, фракционируют и используют одну из фракций, и вяжущее. Полученную смесь подают в зону формирования брикета с осевым каналом, после чего брикет уплотняют и передают в зону прессования, где получают непрерывную профилированную заготовку путем припрессовывания каждого последующего уплотненного брикета к предыдущему. Затем заготовку подвергают нагреву и от полученной непрерывной профилированной заготовки отделяют изделия требуемой длины [1]

Устройство для реализации указанного способа содержит установленные на раме и сообщающиеся между собой камеру загрузки и формирования брикетов, в которой размещен элемент для формирования отверстия, геометрическая ось которого совмещена с осью прессования заготовки, и поршень, установленный с возможностью перемещения вдоль оси прессования. С камерой загрузки и формирования брикетов сообщаются камера прессования брикетов в непрерывную профилированную заготовку и снабженная обогревателем камера термообработки. Имеется также приспособление для разделения заготовки на изделия требуемой длины [1]

В указанном устройстве прессуется смесь, состоящая из растительных частиц и вяжущего. В качестве вяжущего используется синтетический полимерный материал. Этот полимерный материал при прессовании смеси вначале переводится в текучее состояние. Для того, чтобы одна порция спрессованной массы лучше сцеплялась с другой, торец поршня выполнен таким образом, что его средние области по отношению к периферийным смещены назад, т.е. образовано углубление. Стенки углубления не гладкие, а волнообразные, причем волна уменьшается по направлению к центру. Чтобы полученная непрерывная заготовка не распрессовалась, в устройстве предусмотрены охлаждаемый и нагреваемый участки канала, по которым проходит заготовка. Кроме того, между участками канала предусмотрен зазор, посредством которого осуществляется термическая изоляция между участками канала.

Для предотвращения распрессовки канал по ходу движения заготовки выполнен расширяющимся, причем расширение различно на различных участках.

В указанном способе изготовления непрерывной профилированной заготовки используется органическое вяжущее, которое само по себе токсично для человека и животных. В качестве наполнителя используется преимущественно стружка хвойных пород деревьев, которая хорошо свойлачивается. В указанном патенте для достижения требуемой прочности получаемого изделия необходимо достигнуть состояния интенсивной свойлачиваемости частиц растительного происхождения. Практически нельзя использовать в качестве наполнителя кору деревьев, если же использовать кору деревьев, ее следует очень сильно измельчить. Однако при использовании более мелких частиц увеличивается расход вяжущего. Для уменьшения расхода вяжущего размер стружки увеличивают, что ухудшает прочность полученных изделий.

Подачу смеси в камеру загрузки и формирования брикета осуществляют путем трехкратного возвратно-поступательного движения задвижки. Это необходимо для удаления парогазовой смеси и токсичных газов, выделяющихся из полимерного связующего.

Плотность изделия, полученного указанным способом, составляет 0,35-0,85 г/см3. Кроме того, полученное изделие легко воспламеняется и хорошо горит, поскольку оно изготовлено на основе полимерного органического связующего, а также быстро разбухает и разрушается под действием влаги.

Цель изобретения создание способа изготовления профилированных прессованных изделий из смеси, состоящей из частиц растительного происхождения, вяжущего, в котором использование нетоксичного минерального вяжущего, а также проведение процесса прессования в специальной камере прессования, обеспечивающей прочное сцепление между отдельными брикетами и исключение распрессовки непрерывно профилированной загототовки во время прессования, позволит получить монолитное, нетоксичное и трудносгораемое изделие.

В основу настоящего изобретения также поставлена задача создания устройства для реализации указанного способа, в котором конструкция камеры прессования непрерывной профилированной заготовки позволит обеспечить прочное сцепление между отдельными брикетами и избежать распрессовки непрерывной профилированной заготовки, формируемой из минерального нетоксичного вяжущего и частиц растительного происхождения, и получить монолитное, прочное, нетоксичное, трудносгораемое изделие.

Цель достигается тем, что в способе изготовления профилированных прессованных изделий, заключающемся в том, что перемешивают наполнитель, состоящий из частиц растительного происхождения, которые измельчают, фракционируют и используют одну из фракций, и вяжущее, полученную смесь подают в зону формирования брикета, где формируют брикет с осевым каналом, после чего брикет уплотняют и передают в зону прессования, где получают непрерывную профилированную заготовку путем припрессовывания каждого последующего уплотненного брикета к предыдущему, затем заготовку подвергают нагреву и от полученной непрерывной профилированной заготовки отделяют изделия требуемой длины, согласно изобретению, размер частиц растительного происхождения в используемой фракции составляет 0,002-10 мм с влажностью 4-15% в качестве вяжущего используют гемицеллюлозы частиц растительного происхождения, выделяющиеся при прессовании, в зоне формирования брикета смесь уплотняют в объемном соотношении от 4:1 до 7:1, а температуру поддерживают в пределах 160-350оС, припрессовывание каждого последующего уплотненного брикета к предыдущему осуществляют в зоне прессования при удельном давлении 2-50 МПа и температуре в пределах 160-350оС, при этом во время припрессовывания каждого последующего уплотненного брикета со стороны сформированного конца непрерывной профилированной заготовки создают противодавление с усилием, по меньшей мере равным усилию прессования, после чего непрерывную профилированную заготовку подвергают термообработке.

Целесообразно, чтобы в качестве вяжущего дополнительно использовали вещество, выбранное из группы, состоящей из окиси магния, окиси кальция, окиси алюминия, окиси железа, или их гидраты в количестве 30-50% от массы наполнителя.

Полезно, чтобы в качестве вяжущего дополнительно использовали подвергшиеся обжигу магнийсодержащие руды с содержанием окиси магния 20-98% при температуре 20-350оС в количестве 30-36% от массы наполнителя.

Целесообразно, чтобы кроме наполнителя и вяжущего использовали затворитель, в качестве которого использовали водный раствор соли, выбранной из группы, состоящей из хлористого магния и хлористого калия, плотность которого составляет 1,1-1,6 г/см3.

Полезно, чтобы до перемешивания с вяжущим частицы наполнителя обрабатывали антисептиком в количестве 12-16% от массы наполнителя.

Целесообразно, чтобы в качестве антисептика использовали вещество, выбранное из группы, состоящей из хлористого магния, хлористого калия, серной кислоты, сернокислого магния и сернокислого кальция.

Полезно, чтобы до перемешивания с вяжущим частицы наполнителя обрабатывали антипиреном в количестве 30-50% от массы наполнителя.

Полезно также, чтобы в качестве антипирена использовали вещество, выбранное из группы, состоящей из окиси магния и окиси кальция.

Целесообразно, чтобы в зоне формирования брикета смесь предварительно уплотняли путем создания усилий в направлении, перпендикулярном оси прессования заготовки и параллельно основанию, до достижения в сечении после предварительного уплотнения размера поперечного сечения заготовки.

Полезно, чтобы при формировании брикета на его грани, служащей основанием, формировали гребень, ось которого параллельна оси прессования, а на противоположной грани формировали паз, повторяющий форму гребня, ось которого параллельна оси прессования.

Целесообразно, чтобы в качестве наполнителя использовали отжимки от производства арабогалактана и камедей.

Полезно, чтобы в качестве наполнителя использовали одубину от производства дубильных экстрактов.

Целесообразно, чтобы в качестве вяжущего использовали арабогалактан в количестве 5-37% от массы наполнителя.

Полезно, чтобы в качестве вяжущего использовали осмол в количестве 5-100% от массы наполнителя.

Цель достигается также тем, что в устройстве для осуществления способа изготовления профилированных прессованных изделий, содержащем установленные последовательно на раме и сообщающиеся между собой камеру загрузки и формирования брикетов, в которой размещены элемент для формирования отверстия, геометрическая ось которого совмещена с осью прессования заготовки, и поршень, установленный с возможностью перемещения вдоль оси прессования, камеру прессования брикетов в непрерывную профилированную заготовку и снабженную обогревателем камеру термообработки, и имеющем также приспособление для разделения непрерывной заготовки на изделия, согласно изобретению, камера прессования брикетов выполнена в виде двух многогранных усеченных пирамид, соединенных между собой по периметру малых оснований, боковые грани которых жестко закреплены на раме так, что геометрическая ось пирамид совпадает с осью прессования непрерывной заготовки, большее основание одной из пирамид соединено по периметру с камерой загрузки и формирования брикетов, а большее основание другой пирамиды соединено по периметру с камерой термообработки, при этом элемент для формирования отверстия выполнен в виде усеченного конуса, длина которого по меньшей мере в три раза превышает длину хода поршня, и консольно закреплен на торце поршня, а устройство содержит средство для подогрева смеси, размещенное в камере загрузки и формирования брикетов, камеру охлаждения, закрепленную на раме и сообщающуюся с камерой термообработки, и средство для создания противодавления на непрерывную профилированную заготовку, размещенное на камере охлаждения и предназначенное для прижатия стенок камеры охлаждения к непрерывной заготовке во время прессования непрерывной заготовки с усилием, по меньшей мере равным усилию прессования брикета.

Полезно, чтобы средство для создания противодавления на непрерывную профилированную заготовку содержало две пластины, размещенные на соответствующих параллельных оси прессования боковых стенках камеры охлаждения с возможностью перемещения относительно этих стенок и кинематически связанные с приводом.

Целесообразно, чтобы конусность элемента для формирования отверстия находилась в пределах 5-15 град. угловых, при этом угол клина усеченной пирамиды, соединенной с камерой загрузки и формирования брикета, был на 10-12 град. угловых больше конусности элемента для формирования отверстия.

Полезно, чтобы средство для подогрева смеси в камере загрузки и формирования брикетов содержало два электрода, подключенных к источнику питания, один из которых размещен в канале, выполненном в элементе для формирования отверстия, и электрически связан с этим элементом, при этом между элементом для формирования отверстия и поршнем была установлена изолирующая прокладка, а другой электрод был электрически связан с корпусом камеры формирования брикетов.

Целесообразно, чтобы устройство содержало вкладыш для формирования гребня, размещенный в камере загрузки и формирования паза, повторяющего форму гребня, размещенный на противоположной основанию стенке камеры, оси которых были бы параллельны оси прессования.

Полезно, чтобы устройство соедржало средство для предохранения от износа внутренней поверхности стенок камер, размещенное в камере загрузки и формирования брикетов, в камере прессования брикетов, в камере термообработки и в камере охлаждения.

Целесообразно, чтобы средство для предохранения от износа боковых стенок камер содержало пластины из износостойкого материала, которые установлены на стенках камер.

Полезно, чтобы устройство содержало средство для уплотнения смеси, размещенное в камере загрузки и формирования брикета.

Целесообразно, чтобы средство для уплотнения смеси содержало два поршня, кинематически связанных с приводом, торцы которых служат боковыми стенками камеры загрузки и формирования брикета и оси которых перпендикулярны оси прессования непрерывной профилированной заготовки.

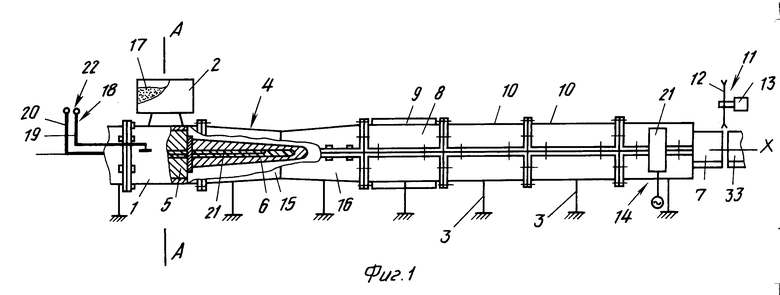

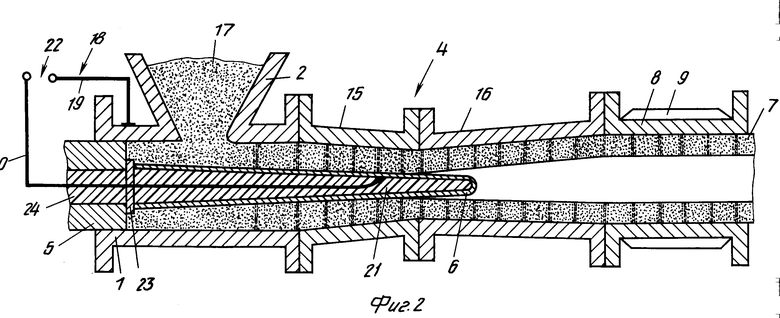

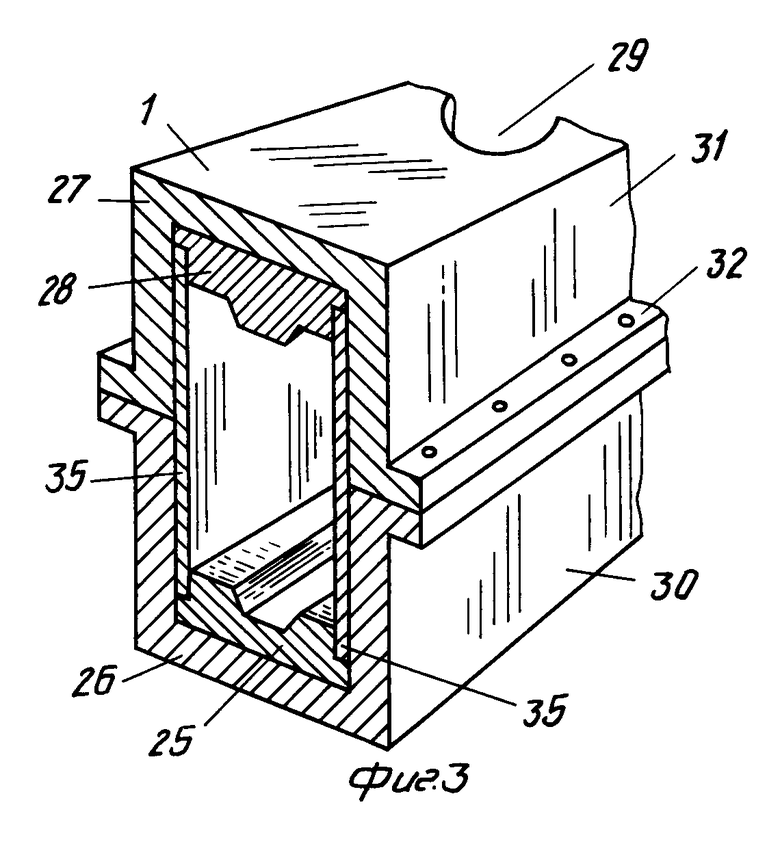

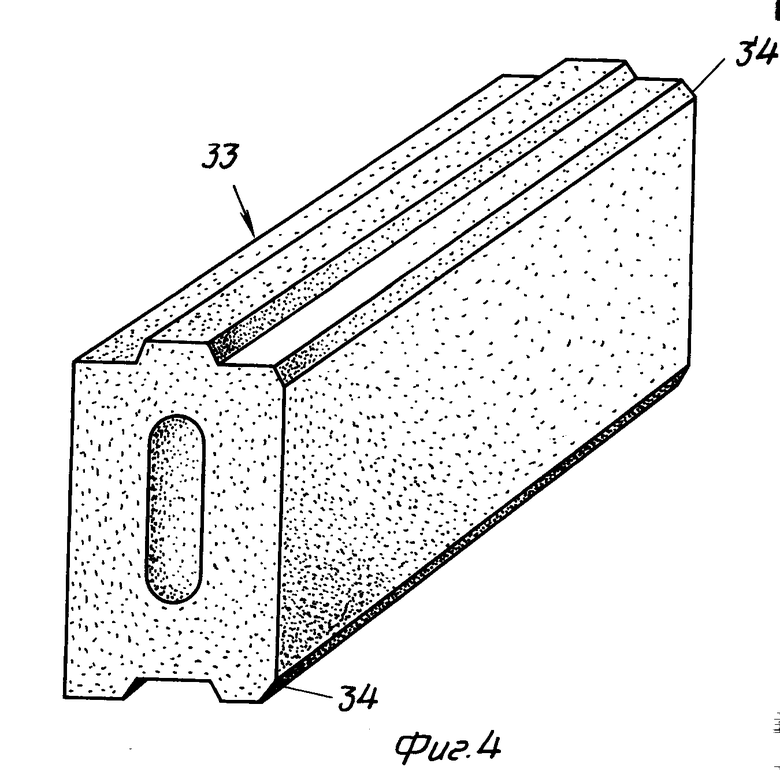

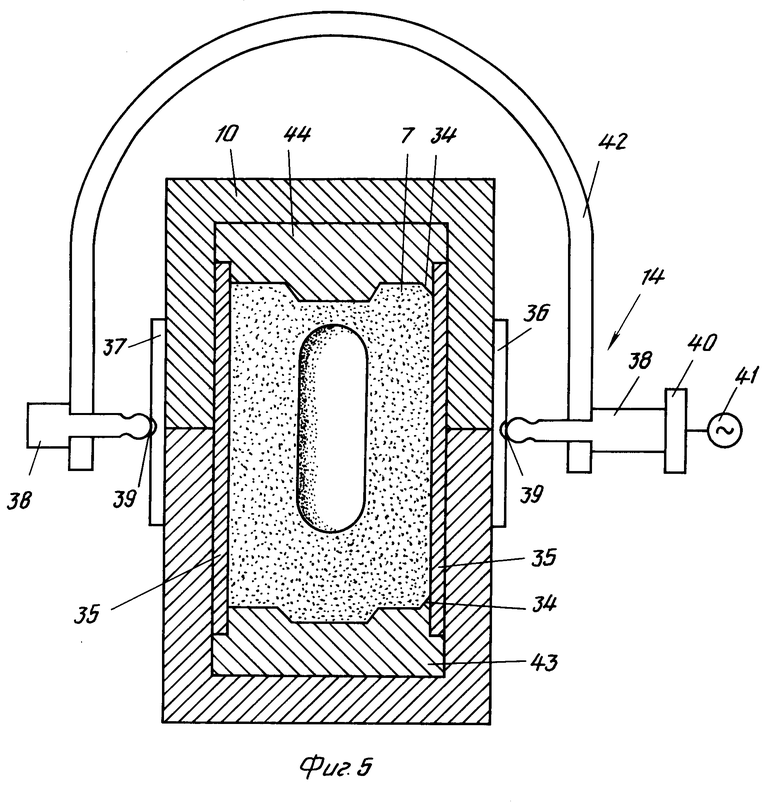

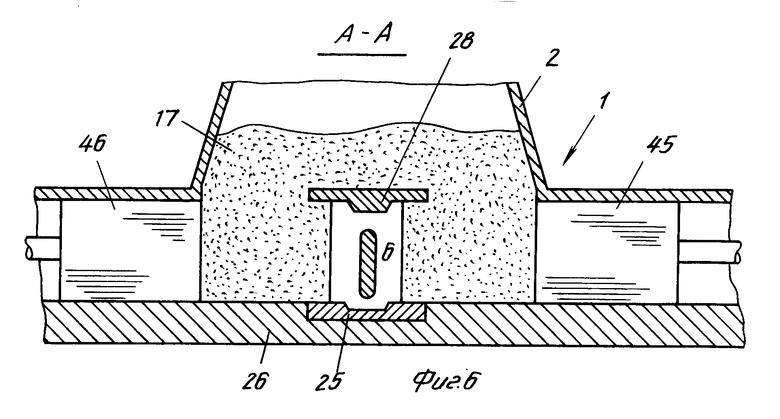

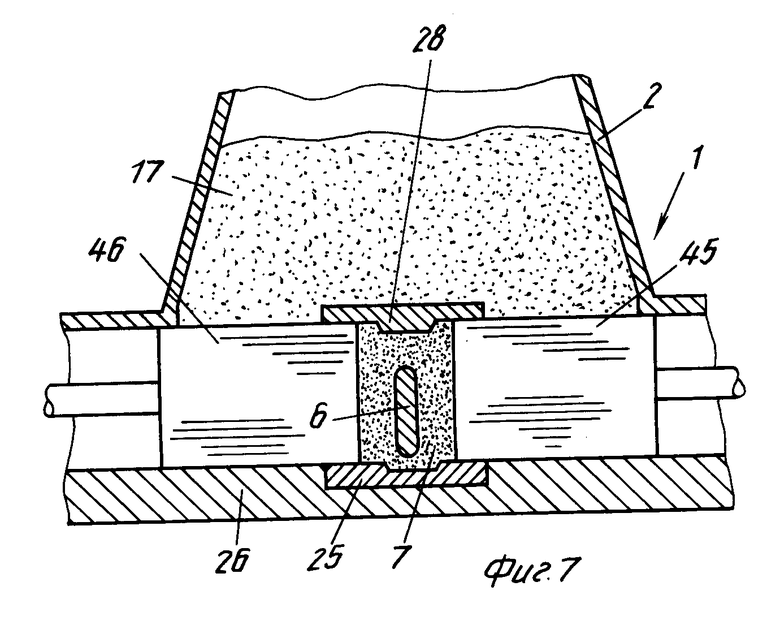

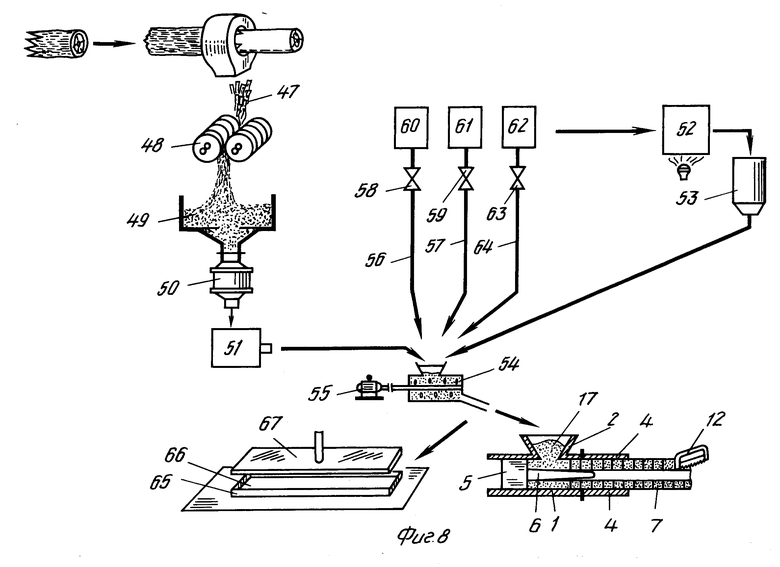

На фиг. 1 показано устройство для прессования профилированных изделий с частичным вырывом; на фиг.2 последовательно соединенные камера загрузки и формирования брикетов, камера прессования и камера термообработки с прессуемой непрерывной профилированной заготовкой, продольный разрез; на фиг.3 показана камера загрузки и формирования брикетов с вкладышами, частичный вырыв; на фиг.4 готовое изделие с центральным отверстием и фасками, выполненными с одной стороны изделия, общий вид; на фиг.5 средство для создания противодавления на непрерывную профилированную заготовку, размещенное на камере охлаждения, поперечный разрез; на фиг.6 разрез А-А на фиг.1, устройство в положении, когда осуществляется загрузка камеры смесью; на фиг.7 то же, но в положении, когда смесь уплотнена до размера поперечного сечения заготовки; на фиг.8 установка для изготовления профилированных прессованных изделий.

Предлагаемый способ изготовления профилированных прессованных изделий, например бруса, осуществляется следующим образом.

Сначала приготавливают наполнитель и вяжущее.

В качестве наполнителя используют частицы растительного происхождения, например древесные опилки, стружки, отходы целлюлозно-бумажной промышленности бумажную пыль, обрезки, кору деревьев, измельченные сучья, ветви, стебли хлопчатника, рисовую шелуху и морскую траву. Влажность частиц растительного происхождения, используемых в предлагаемом способе, составляет 4-15% Если влажность частиц исходного растительного сырья выше указанной величины, их просушивают горячим воздухом для удаления влаги. Наполнитель измельчают и фракционируют. Размер частиц используемой фракции преимущественно составляет 0,002-10 мм. Чем меньше размер частиц растительного происхождения, например опилок, тем лучше осуществляется пропитка вяжущим или затворителем.

В качестве вяжущего используют гемицеллюлозы частиц растительного происхождения, которые выделяются при прессовании. Гемицеллюлозы это вещества, связывающие целлюлозу и лигнин.

Затем перемешивают вяжущее и наполнитель и получают смесь, которую подают в зону формирования брикета. Из смеси формируют брикеты с осевым каналом. После формирования брикета смесь уплотняют в объемном соотношении от 4:1 до 7: 1, предпочтительно 6:1. При уплотнении удаляют воздушные включения и минимизируют размер пор между частицами. В зоне формирования брикета поддерживают температуру в пределах 160-350оС, при которой происходит пластификация частиц растительного происхождения.

После этого смесь направляют в зону прессования и прессуют первый брикет. Прессование непрерывной профилированной заготовки осуществляют в зоне прессования путем припрессовывания каждого последующего уплотненного брикета к предыдущему при удельном давлении 2,4-50 МПа и температуре, находящейся в пределах 160-350оС.

Во время припрессовывания каждого последующего уплотненного брикета со стороны сформированного конца непрерывной профилированной заготовки создают противодавление с усилием, равным или большим усилиям прессования, а выделяющуюся парогазовую смесь удаляют.

Затем непрерывную профилированную заготовку нагревают до 300оС для проведения процесса полимеризации гемицеллюлозы, после чего она поступает в зону охлаждения, где происходит постепенное понижение температуры непрерывной профилированной заготовки до температуры окружающей среды. От непрерывной профилированной заготовки отделяют изделя требуемой длины.

Возможен вариант, когда в качестве вяжущего дополнительно используют вещество из группы, состоящей из окиси магния, окиси кальция, окиси алюминия, окиси железа или их гидраты, в количестве 30-50% от массы наполнителя.

В качестве вяжущего можно использовать магнийсодержащие руды с содержанием окиси магния 20-80% например цемент Сорреля, который представляет собой магнезитовый порошок с температурой 20-350оС. Это целесообразно, если производство цемента Сорреля находится в непосредственной близости от места проведения предлагаемого способа.

В некоторых случаях, в зависимости от состава вяжущего, кроме наполнителя и вяжущего используют затворитель, в качестве которого используют водный раствор хлористого магния или хлористого калия с плотностью 1,18-1,6 г/см3.

Все вещества, перечисленные в качестве вяжущего и затворителя, не токсичны для человека, поэтому нетоксичны и изделия, полученные заявленным способом.

Для придания полученному изделию повышенной биологической стойкости, т. е. для исключения гниения и повреждения насекомыми до перемешивания с вяжущим, наполнитель обрабатывают антисептиком в количестве 12-16% от массы наполнителя. В качестве антисептика используют вещество из группы, состоящей из хлористого магния, хлористого калия, серной кислоты, сернокислого магния и сернокислого кальция.

При перемешивании вяжущего с наполнителем происходит гидратация вяжущего, в результате чего выделяется большое количество тепла. Вокруг каждой частицы наполнителя формируется тепловое поле, которое резко сокращает время схватывания смеси.

При получении изделий из наполнителя и вяжущего в качестве вяжущего используются гемицеллюлозы, выделяющиеся из клеток частиц растительного происхождения при прессовании. Одновременно удаляется природная влага, заключенная в клетках и между клетками. Происходит полимеризация гемицеллюлозы, обволакивающей частицы, и образование монолитной заготовки. Но при этом получают изделия, которые хорошо горят и поддаются гниению.

При изготовлении изделий с использованием в качестве вяжущего, например, окиси магния атомы магния распределяются по наружной поверхности клеток. Окись магния не может проникнуть через мембрану внутрь клеток. При образовании монолитной заготовки происходит, во-первых, полимеризация гемицеллюлозы и, во-вторых, образование кристаллической решетки из атомов магния, окружающих клетки.

В зависимости от требуемых физических характеристик получаемых изделий, т. е. конструкционных или облицовочных материалов, при изготовлении смеси в нее добавляют затворитель. В качестве затворителя используют, например, хлористый магний. Хлористый магний обладает способностью проникать через мембрану внутрь клеток растительных частиц.

При образовании монолитного изделия происходит, во-первых, полимеризация гемицеллюлозы, во-вторых, образование кристаллической решетки из атомов магния. Причем в образовании решетки принимают участие атомы магния, находящиеся внутри клеток и вокруг них. Поэтому изделия, полученные с добавлением хлористого магния, очень прочные. Хлористый магний используется также и в качестве антипирена. Поэтому изделия с добавкой антипирена плохо горят. Кристаллизация в основном завершается в течение 72 ч. Физико-механические свойства готовых изделий стабилизируются в течение месяца.

Для повышения огнестойкости полученных изделий до перемешивания с вяжущим наполнитель обрабатывают антипиреном в количестве 30-50% от массы наполнителя. В качестве антипирена используют либо окись магния, либо окись кальция, которые также нетоксичны для человека. В зоне формирования брикета осуществляют предварительное уплотнение порции смеси для удаления воздуха и пара. Употнение осуществляют путем создания усилия в направлении, перпендикулярном оси прессования непрерывной профилированной заготовки параллельно ее основанию. Уплотнение проводят до достижения в сечении размера поперечного сечения заготовки. При формировании брикета на его грани, служащей основанием, формируют гребень, ось которого параллельна оси прессования, а на противоположной грани формируют паз, повторяющий форму гребня. Это позволяет сформировать более плотный гребень, поскольку более мелкие фракции оседают вниз, образуя более плотный слой.

В качестве наполнителя могут быть использованы отжимки от производства арабогалактана и камедей. Их можно использовать самостоятельно или в смеси с опилками. В качестве наполнителя может быть использована также одубина от производства дубильных экстрактов, причем как в смеси с опилками, так и самостоятельно. Возможен вариант использования арабогалактана в качестве вяжущего. В зависимости от вида получаемого изделия количество арабогалактана колеблется от 5 до 37% от массы наполнителя. При получении бруса количество арабогалактана изменяется в пределах от 5 до 37% в зависимости от вида наполнителя. При производстве древесных плит арабогалактан используется в количестве 5-15% от массы наполнителя.

Возможен также вариант, когда в качестве вяжущего при приготовлении смеси используется осмол в количестве 5-100% от массы наполнителя. Осмол представляет собой измельченный пень и прилегающие участки корней сосны. Изделия, полученные при использовании осмола, имеют очень высокую прочность на изгиб и выдерживают усилия до 60 МПа.

Устройство для прессования профилированных изделий содержит камеру 1 (фиг.1) загрузки и формирования брикетов, которая снабжена загрузочным бункером 2 и установлена на раме 3. Камера 1 соединена по периметру выходного отверстия с камерой 4 прессования брикетов в непрерывную профилированную заготовку. В камере 1 установлен с возможностью перемещения вдоль оси прессования х-х 5, который через редуктор связан с гидравлическим приводом (на фиг.1 не показаны).

На торце поршня 5 консольно закреплен элемент 6 для формирования отверстия, ось которого совпадает с осью х-х прессования непрерывной профилированной заготовки 7. Элемент 6 выполнен в виде усеченного конуса, и его длина по меньшей мере в три раза превышает длину хода поршня 5. Конусность элемента 6 находится в пределах от 5 до 15 мм или 1-5 град. угловых.

Камера 8 термообработки соединена по периметру с выходом камеры 4 прессования. Камеры 4 и 8 закреплены на раме 3. Камера 8 термообработки снабжена обогревателем 9, который в описываемом варианте представляет собой электронагреватель, установленный на внешней поверхности камеры 8. Выход камеры 8 соединен по периметру с камерой 10 охлаждения, которая также закреплена на раме 3. Камера 10 содержит ряд секций, проходя через которые непрерывная профилированная заготовка 7 охлаждается.

Устройство снабжено приспособлением 11 для разделения заготовки 7 на изделия требуемой длины. В описываемом варианте приспособление 11 содержит пилу 12 с приводом 13.

На одной из секций камеры 10 охлаждения размещено средство 14 для создания противодавления на непрерывную профилированную заготовку 7. Средство 14 предназначено для прижатия боковых стенок камеры 10 охлаждения к заготовке 7 во время прессования брикета с усилием, равным или большим усилия прессования брикета.

В описываемом варианте выполнения устройства камера 4 прессования брикетов выполнена в виде двух многогранных усеченных пирамид 15, 16 соединенных между собой по периметру малых оснований. Боковые грани пирамид 15, 16 жестко закреплены на раме 3 так, что геометрическая ось пирамид 15, 16 совпадает с осью х-х прессования непрерывной заготовки 7. Большее основание пирамиды 15 соединено по периметру с камерой 1 загрузки и формирования брикетов. Большее основание другой пирамиды 16 соединено по периметру с камерой 8 термообработки. Такое выполнение камеры 4 прессования позволяет исключить распрессовку непрерывной заготовки 7, когда поршень 5 отходит назад для приема новой порции смеси в камеру 1. При этом угол клина усеченной пирамиды 15 на 10-12 град. угловых меньше конусности элемента 6 для формирования отверстия и составляет 0,6 град. угловых.

Смесь 17 (фиг.2), поступающая в камеру 1 загрузки и формирования брикета, не должна охлаждаться, поэтому устройство содержит средство 18 для подогрева смеси. Один электрод 19 средства 18 контактирует с корпусом камеры 1, а другой электрод 20 размещен в канале 21 элемента 6. Электроды 19, 20 подключены к источнику 22 постоянного тока. Канал 21 упрочнен, а конец электрода 20 электрически связан с элементом 6. При этом между элементом 6 и поршнем 5 установлена изолирующая прокладка 23, а часть электрода 20 проходит в канале внутри поршня 5 и изолирована относительно поршня 5 прокладкой 24.

В камере 1 (фиг.3) загрузки и формирования брикетов установлен вкладыш 5 для формирования гребня, который размещен на основании 26 камеры 1. На противоположной стенке 27 камеры 1 установлен вкладыш 28 для формирования паза, повторяющего форму гребня. На стенке 27 выполнено отверстие 29 для загрузки смеси в камеру 1. Камера 1 состоит из двух частей 30 и 31, которые соединены между собой посредством фланцевого соединения 32.

При необходимости можно получить изделие 33 (фиг.4) с фасками 34. Для этого в камере 1 размещают специальные вкладыши (на фиг.3 не показаны) для формирования фасок.

Для предохранения от механических повреждений и истирания на внутренней поверхности стенок камер предусмотрено средство для предохранения от износа. Средство содержит пластины 35 (фиг.3) из износостойкого материала, которые повторяют форму внутренней поверхности стенок камер и установлены на стенках камер 1, 4, 8, 10.

Средство 14 (фиг.5) для создания противодавления на непрерывную профилированную заготовку содержит две пластины 36, 37, размещенные на последней секции на боковых стенках камеры 10 охлаждения. Пластины 36, 37 прижимаются к боковым стенкам камеры 10 посредством прижимных элементов 38. Прижимные элементы 38 в местах контакта с пластинами 36, 37 имеют сферическую поверхность 39. Прижимные элементы 36, 37 через редуктор 40 связаны с приводом 41. Прижимные элементы 36, 37 кинематически связаны между собой посредством скобы 42. В камере 10 непрерывная профилированная заготовка перемещается по направляющим 43, 44.

Устройство содержит также средство для предварительного уплотнения смеси в камере 1 загрузки и формирования брикетов. В описываемом варианте средство содержит два поршня 45, 46 (фиг.6, 7), торцы которых служат боковыми стенками камеры загрузки и формирования брикетов. Оси поршней перпендикулярны оси х-х прессования. Поршни 45, 46 кинематически связаны с гидравлическими приводами (на фиг.6, 7 не показаны).

На фиг.6 показаны поршни 45, 46 в положении, когда осуществляется загрузка смеси в камеру 1. На фиг.7 показаны поршни 45, 46 в положении, когда произошло уплотнение смеси до размера поперечного сечения прессуемой профилированной заготовки 7.

Установка для изготовления прессованных профилированных изделий содержит аппарат 48 (фиг.8) для измельчения стружек 47 и коры деревьев. Он может быть использован для измельчения любых частиц растительного происхождения. Аппарат 48 трубопроводом связан с ситом 49, предназначенным для разделения измельченных частиц наполнителя на фракции. Сито 49 соединено трубопроводом с сушилкой 50. Сушилка 50 предназначена для сушки измельченных частиц в псевдожиженном слое. Высушенные частицы наполнителя собираются в бункере-накопителе 51.

Вяжущее готовят из минерального сырья. Установка содержит печь 52 для обжига руды и дробилку любого известного типа. В описываемом варианте использована шаровая мельница 53.

Для перемешивания наполнителя и вяжущего предусмотрен смеситель 54 шнекового типа, шнек которого связан с электроприводом 55.

Установка содержит также емкости 60, 61 для растворов антисептика и антипирена соответственно, из которых растворы указанных компонентов подаются через трубопроводы 56, 57 и вентили-дозаторы 58, 59 соответственно в смеситель 54. Предусмотрена также емкость 62 для вяжущего, которая через вентиль-дозатор 63 и трубопровод 64 соединена со смесителем 54.

В случае, когда требуется спрессовать плиту 66, смесь 17 выгружается из смесителя 54 в пресс-форму 65. Прессование осуществляется прессом 67.

В зависимости от вида используемого исходного сырья оно поступает из емкости 62 либо в печь 52 для обжига, либо непосредственно в смеситель 54.

Работа устройства осуществляется следующим образом.

Древесные отходы, например стружки 47 (фиг.8), кора деревьев поступают на измельчение в дробильный аппарат 48. Измельченные частицы наполнителя подают на сито 49, где они просеиваются и отделяются фракции с размером частиц 0,002-10 мм. Влажность частиц непрерывно контролируется и должна составлять 4-15% В этом случае частицы просушивают горячим воздухом в сушилке 50 в псевдоожиженном слое. Приготовленный наполнитель поступает в бункер-накопитель 51.

В зависимости от требуемых свойств готовых изделий, т.е. плотности, прочности на изгиб, твердости, в качестве вяжущего используют либо гемицеллюлозы частиц растительного происхождения, выделяющиеся при прессовании, либо дополнительные минеральные вяжущие. В случае использования в качестве вяжущего окиси магния магнийсодержащую руду предварительно подают в печь 52 для обжига. После обжига куски руды измельчают в дробилке 53, в описываемом варианте в шаровой мельнице.

Порошок окиси магния поступает в смеситель 54 шнекового типа, куда подается и наполнитель из бункера-накопителя 51 в требуемом соотношении. Наполнитель и вяжущее перемешивают в смесителе 54 и полученную смесь 17 подают в загрузочный бункер 2 устройства для прессования непрерывной профилированной заготовки. Загрузочный бункер установлен на загрузочном отверстии 29 камеры 1 загрузки и формирования брикетов. Вяжущее подают из емкости 62 через трубопровод 64.

Чтобы масса лучше схватывалась, в смеситель 54 подают водный раствор хлористого магния с плотностью 1,2 г/см3, служащего одновременно антисептиком и затворителем.

Чтобы прессуемые изделия были трудносгораемыми, не поддавались поражению грибками плесени, наполнитель обрабатывают водным раствором хлористого магния плотностью 1,18 г/см3 в качестве антисептика и окисью магния в качестве антипирена в виде сухого порошка, которые подают в заданном соотношении в смеситель 54 из емкостей 60, 61.

При наборе смеси 17 (фиг.1) в камеру 1 загрузки и формирования брикетов поршень 5 отведен в крайнее левое положение и поршни 45, 46 также отведены в положение, при котором осуществляется загрузка смеси. Загрузка камеры 1 смесью производится в течение 10 с.

После загрузки смесь уплотняют в направлении, перпендикулярном оси прессования. Для этого поршни 45, 46 перемещают в направлении к оси прессования. Поскольку торцы поршней 45, 46 служат стенками камеры 1 в положении, когда они максимально приближены к оси прессования, то смесь в камере 1 приобретает размер поперечного сечения заготовки 7.

Затем формируют брикет, при этом поршень перемещается в сторону камеры 4 прессования. Брикет формируется с осевым каналом. Смесь уплотняется в объемном соотношении от 4:1 до 7:1, предпочтительнее 6:1. Одновременно на брикете формируется гребень и паз, причем гребень формируется снизу. Поскольку более мелкие частицы оседают вниз, то гребень имеет более монолитную структуру. При уплотнении смеси удаляются воздушные включения и уменьшается размер пор между частицами. Температура смеси в камере 1 поддерживается в пределах 160-350оС путем подключения электродов 19, 20 к источнику 22 питания. При этой температуре осуществляется пластификация частиц растительного происхождения.

Затем поршень 5 отводится в крайнее левое положение и осуществляется новый набор смеси 17 в камеру 1, т.е. процесс формирования брикета повторяется. При этом в конце хода поршня 5 предыдущий сформированный брикет переталкивается поршнем в камеру 4 прессования. Сначала брикет поступает в часть камеры 4, которая образована пирамидой 15 и сечение которой уменьшается по мере продвижения брикета. В этой части камеры 4 происходит припрессовывание каждого последующего брикета к предыдущему при удельном давлении до 30 МПа. В результате получается непрерывная профилированная заготовка 7.

Во время припрессовывания каждого последующего брикета к предыдущему со стороны сформированного конца на заготовку 7 действуют усилием, равным или большим усилия прессования. При этом пластины 36, 37 прижимаются к боковым стенкам камеры 10.

При отводе поршня 5 в исходное положение отсутствует усилие, удерживающее смесь в спрессованном состоянии, но распрессовку смеси предотвращает конусная поверхность элемента 6 для формирования отверстий, поскольку длина элемента 6 превышает в три раза длину хода поршня 5.

Когда в первой части 15 камеры 4 прессования наберется достаточное количество спрессованных брикетов, заготовка 7 проталкивается во вторую часть камеры 4, образованную пирамидой 16, сечение которой увеличивается. В этой части камеры 4 распрессовка смеси в сторону поршня 5 устранена благодаря увеличению проходного сечения камеры 4.

Пары и газы, выделяющиеся при прессовании, удаляются через центральное отверстие в заготовке 7. Эти пары и газы стремятся раздвинуть спрессованную смесь. Под действием выделяющихся паров и газов заготовка 7 плавно увеличивает свой размер и на выходе из камеры 4 принимает требуемую форму.

Распрессовка спрессованной заготовки 7 после прохода во вторую часть камеры 4 в сторону поршня произойти не может, так как после прохождения наименьшего сечения камеры 4 размер поперечного сечения заготовки 7, как было указано, начинает увеличиваться, но при этом отсутствует усилие, которое превышало бы усилие прессования и могло вернуть заготовку назад.

В камере 4 начинается процесс полимеризации гемицеллюлозы и превращения заготовки в монолит.

Затем непрерывная профилированная заготовка 7 поступает в камеру 8 термообработки, где температура поддерживается в тех же пределах, около 300оС. В этой камере осуществляется полимеризация гемицеллюлозы, т.е. схватывание смеси и превращение заготовки 7 в монолитную непрерывную профилированную заготовку 7.

Затем непрерывная профилированная заготовка 7 поступает в камеру 10 охлаждения, состоящую из нескольких секций. Проходя через секции, заготовка 7 охлаждается до температуры окружающей среды.

На выходе из камеры 10 охлаждения непрерывная профилированная заготовка 7 разрезается на изделия 33, которые складываются в штабеля. При изготовлении древесно-стружечных плит 66 масса из смесителя подается непосредственно в пресс-форму 65 и прессуется прессом 67.

Предложенным способом можно получать прессованные изделия, например брус для изготовления жилых домов, древесно-стружечные плиты для облицовки стен и изготовления мебели. Изделия, полученные согласно изобретению, нетоксичны, трудносгораемы и не гниют. Производство этих изделий является безотходным и экологически чистым, т.е. не происходит загрязнения окружающей среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПЛЕКТОВ СТРОИТЕЛЬНЫХ ДЕТАЛЕЙ МАЛОЭТАЖНЫХ СТРОЕНИЙ | 1991 |

|

RU2038204C1 |

| СПОСОБ ДИСКРЕТНОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ | 1992 |

|

RU2095238C1 |

| СПОСОБ ПРОИЗВОДСТВА ДЕРЕВЯННЫХ ЭЛЕМЕНТОВ | 1995 |

|

RU2095237C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРЕССОВАННЫХ ДЕТАЛЕЙ | 1994 |

|

RU2107616C1 |

| ШПАЛА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2089697C1 |

| СПОСОБ ПРОИЗВОДСТВА ТОРЦЕВЫХ ШАШЕК ПОЛА И НЕСУЩИХ ПОКРЫТИЙ | 1995 |

|

RU2103457C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРЕССОВАННЫХ ЛАМЕЛЕЙ | 1993 |

|

RU2034699C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРИРОДНЫХ ПЛИТ | 1993 |

|

RU2098269C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРЕССОВАННЫХ ДЕТАЛЕЙ ПОКРЫТИЙ ПОЛА И ПРЕССОВАННАЯ ДЕТАЛЬ | 1993 |

|

RU2038202C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2001 |

|

RU2203245C2 |

Использование: способы переработки сырья растительного происхождения, а именно способы изготовления профилированных прессованных изделий и устройств для его осуществления. Сущность изобретения: выбран оптимальный размер частиц растительного происхождения от 0,002 до 10 мм с влажностью от 4 до 15% В качестве вяжущего используют гемицеллюлозы частиц растительного происхождения, выделяющиеся при прессовании, при этом в зоне формирования брикета смесь уплотняют в объемном соотношении от 4 1 до 7 1, а температуру поддерживают в пределах 160 350°С. Устройство включает камеры загрузки и прессования брикетов с элементом для формирования брикетов. Причем камера прессования брикетов выполнена в виде двух многогранных усеченных пирамид, соединенных по периметру малых оснований. Камера прессования сообщается с камерой термообработки. 2 с. и 21 з.п. ф-лы, 8 ил.

| Патент ФРГ N 2932406, кл | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1995-08-20—Публикация

1992-06-10—Подача