Изобретение относится к области переработки и утилизации твердых бытовых (ТБО) и сыпучих технологических отходов.

Наиболее распространенными брикетирующими прессами непрерывного действия являются вальцовые [1]. К несомненным достоинствам этого оборудования можно отнести высокую производительность, а к первостепенному недостатку - весьма ограниченные возможности достижения высокой плотности брикетов путем повышения удельного давления прессования, в частности, для брикетирования бурых углей, дисперсных железосодержащих техногенных и ряда металлургических отходов, т.е. не менее 90 МПа, против предельных 70 МПа на существующих вальцовых прессах. В теоретическом плане указанный недостаток изначально предопределен эпициклоидной конфигурацией кинематики взаимодействия рабочих поверхностей вальцев с присущей ей низкой захватывающей способностью брикетируемой массы, ограничивающей скорость ее обжатия. В качестве прототипа такой пресс не подходит.

Из этого же источника [1, С. 103-104] известна зависимость прочности брикета от двух параметров процесса прессования: прямая - от скорости обжатия брикетируемой массы; обратная - от скорости упругого расширения сформированного брикета, которая имеет ограничения во избежание разрушения или растрескивания.

Более всего этим условиям отвечает гипоциклоидная схема прессования с высокой захватывающей способностью благодаря более узкому в сравнении с вальцами зеву (термин заимствован из области прокатки) и протяженности зоны обжатия.

Важно и то, что при гипоциклоидной кинематике прессования геометрия зоны упругого расширения, зеркальная пространству (зеву) зоны обжатия, способствует не столь стремительному как в вальцах размыканию сформированного брикета от точки максимального давления, соответственно и более плавному упругому расширению. Этот фактор позволит в меньшей степени ограничивать скорость обжатия.

Кроме того, в прессе гипоциклоидной конфигурации зона обжатия может быть достаточно герметизированной, что позволяет оснастить загрузочное устройство вакуум-камерой для удаления структурного воздуха из рыхлой массы перед ее обжатием (практикуется при экструзионном изготовлении керамики и кирпича, а в последнее время и при экструзионном прессовании броксов в металлургии [2, 3]). Этим выводится из зоны обжатия время на удаление структурного воздуха, т. е. собственно обжатие уже отвакуумированной массы (до 90%) начнется практически с позиции ее захвата прессующими поверхностями на выходе из загрузочного устройства.

Известна прессовая установка непрерывного действия для формовки изделий из сыпучих материалов с гипоциклоидной конфигурацией кинематики взаимодействия рабочих поверхностей роторов в процессе формования, содержащая станину, внешний-опорный и внутренний, прессующий, эксцентричного расположенные один в другом в одной, горизонтальной плоскости со смещенными вертикальными осями вращения от единого привода, рабочие поверхности роторов выполнены в виде зубчатых венцов, образующих полупресс-формы, смыкающиеся в процессе синхронного движения в замкнутый формообразующий объем в месте наибольшего сближения роторов. При этом внешний ротор имеет тарельчатую форму и снабжен выталкивателями сформированных плотных изделий управляемыми путевым копиром в виде направляющей дорожки в станине. Установка содержит стационарную крышку в виде плиты, формирующей верхнюю поверхность изделия (брикета) с люком для загрузки исходной массы из расходного бункера.

Патент на описанную установку №1822359 (БИ №22, 15.06.93) принимается за прототип. Недостатком этого прототипа является, во-первых, сложность и громоздкость многоступенчатых зубчатых передач единого привода вращения роторов, имеющих рабочие брикетообразующие поверхности в виде полупресс-форм, что в процессе эксплуатации неизбежно приводило бы к частому рассогласованию скоростей вращения роторов с соответствующим искажением формообразования брикетов - даже при незначительном износе шестерен и смятии шпонки на приводном валу внутреннего ротора. Другим существенным недостатком является выдача готовых брикетов вверх, в уровень со стационарной крышкой установки. Манипулирование со снятием движущихся на выталкивателях брикетов с весьма низкой начальной строительной прочностью и передачей их на транспортирование к участку упрочняющего вылеживания и складирования является непростой технической задачей с устройством манипуляторов специальной конструкции.

Еще одним недостатком прототипа является неиспользование такого важного ресурса повышения плотности брикетов, как удаление структурного воздуха из еще рыхлой брикетируемой смеси вакуумированием перед обжатием.

Технической задачей заявленного изобретения является упрощение конструкции прессовой установки с повышением эксплуатационной надежности ее работы и увеличение плотности изготавливаемых на ней брикетов.

Решение поставленной задачи достигается включением следующих конструктивных элементов новизны в прессовую установку гипоциклоидной конфигурации:

- внутренний ротор установлен на вертикальной оси с возможностью свободного вращения без механического привода, его рабочая поверхность цилиндрическая, а рабочая поверхность тарельчатого внешнего ротора сформирована непрерывным кольцевым рядом полнообъемных брикетоформирующих пресс-форм в теле его борта с разделяющими их зубцами;

- в продолжение формирования нижней части брикета в донной части внешнего ротора предусматриваются сквозные отверстия с периметрами, продолжающими стенки каждой пресс-формы с возможностью последующего выхода брикета вниз;

- установка оборудована выталкивателями готовых брикетов вниз, подпружиненными для возврата в исходное положение, установленными на кольцевой платформе, скрепленной с внешним ротором в верхней плоскости его борта, а управляющий выталкиванием путевой копир выполнен в виде изогнутой шины, закрепленной на стационарной крышке пресса;

- станина имеет в зоне, следующей за наибольшим схождением роторов в направлении их вращения, радиальный паз для выхода выталкиваемых вниз брикетов;

- установка снабжена вертикальным шнековым питателем с перфорированной мелкими отверстиями верхней частью его корпуса, заключенной в вакуум-камеру в виде цилиндрической рубашки, сообщающуюся через запорный клапан с вакуумным насосом.

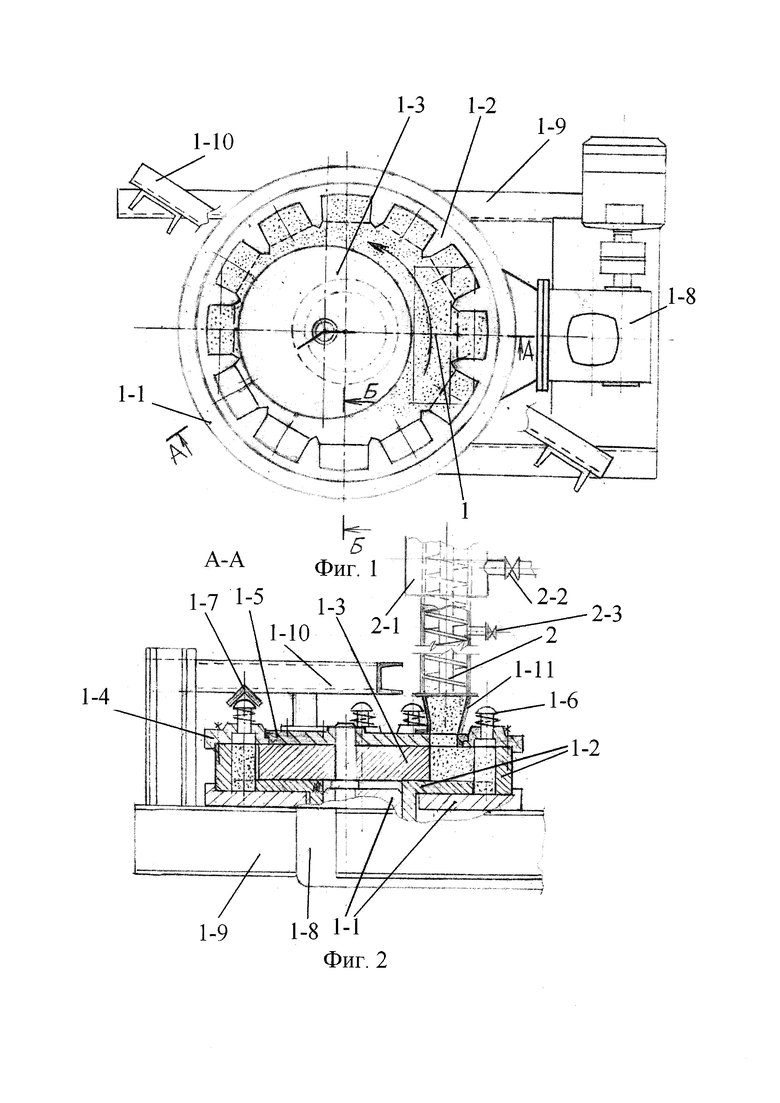

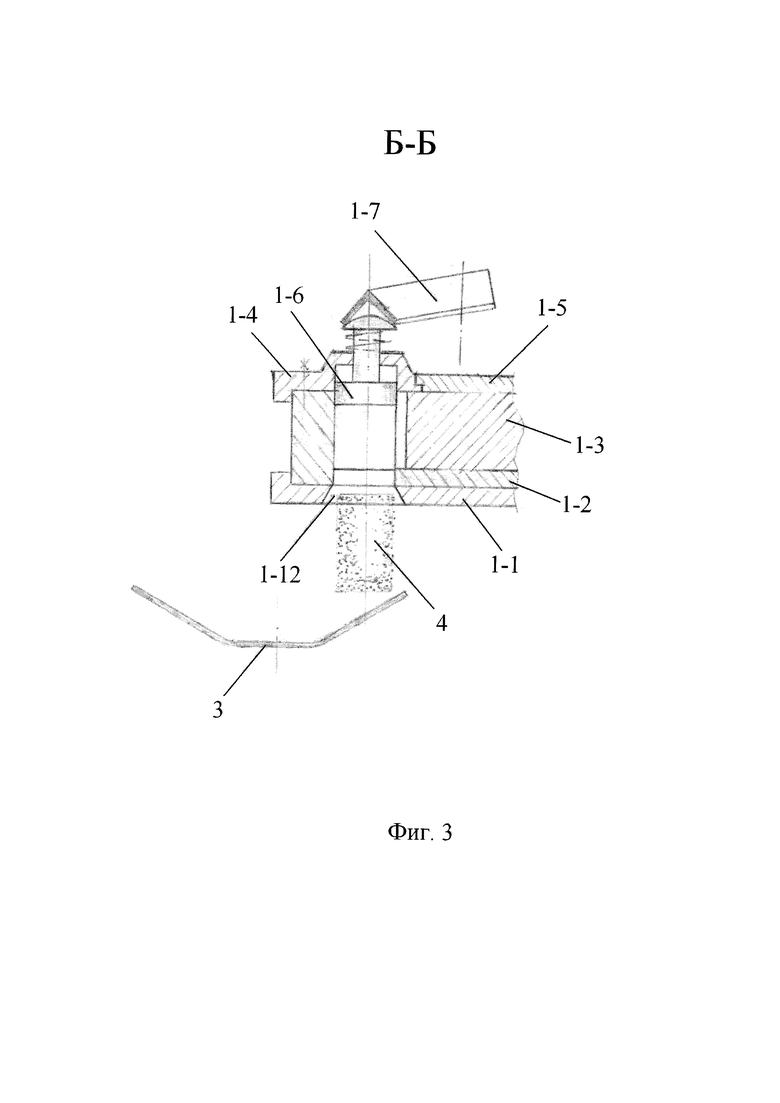

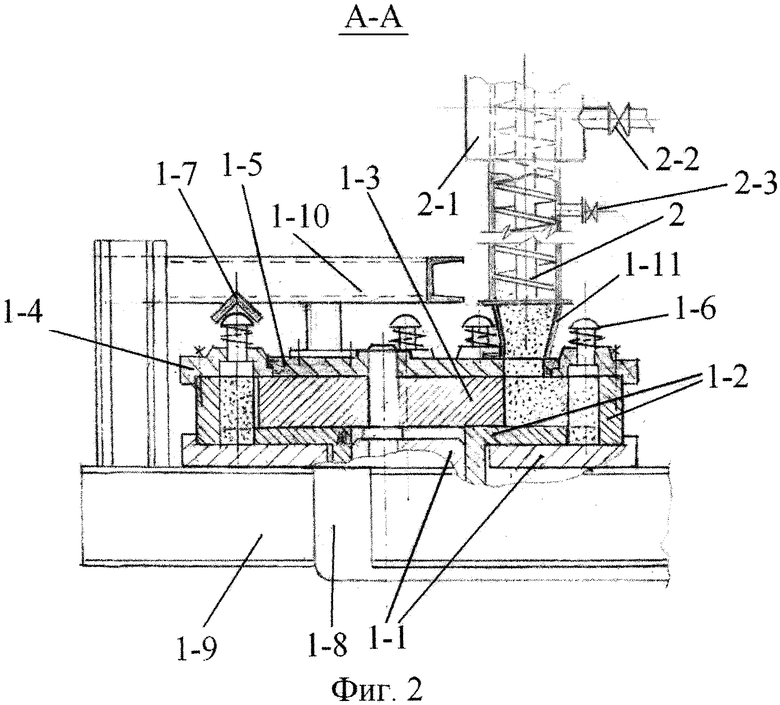

Конструкция предлагаемого пресса иллюстрируется фиг. 1 - главный вид, фиг. 2 - разрез А-А на фиг. 1, фиг. 3 - разрез Б-Б на фиг. 1, где: 1 - брикетирующий пресс; 1-1 - станина; 1-2 - ротор внешний; 1-3 - ротор внутренний; 1-4 - кольцевая платформа; 1-5 - крышка стационарная; 1-6 - подпружиненные выталкиватели сформированных брикетов; 1-7 - путевой копир; 1-8 - привод вращения внешнего ротора; 1-9 - опорная металлоконструкция; 1-10 - траверса для закрепления крышки 1-5; 1-11 - загрузочная воронка; 1-12 - паз радиальный в секторе выталкивания брикетов через станину; 2 - шнековый питатель; 2-1 - вакуум-камера; 2-2 - клапан подключения к вакуумному насосу; 2-3 - штуцер с вентилем для введения связующих добавок или увлажнения исходной массы; 3 - транспортер; 4 - вытолкнутый брикет в падении.

На фиг. 1 вид в плане условно обозначен со снятыми крышкой 1-5 и кольцевой платформой 1-4 с выталкивателями 1-6.

Порядок работы прессовой установки.

1. Вводные пояснения.

1.1 В состав предлагаемой установки входят ряд устройств в границах между расходным бункером исходной брикетируемой массы в верхней части (на фиг. 1, 2 не показан) над шнековым питателем 2 и принимающим выталкиваемые из пресса 1 брикеты 4 транспортером 3 - включительно. В том числе четыре механоприводных: внешний ротор 1-2 брикетирующего пресса, шнековый питатель 2, транспортер 3, а также не обозначенный на фиг.2 затвор устья расходного бункера над шнековым питателем. Кроме того, в АСУ прессовой установки включены две единицы запорной арматуры: клапан 2-2 сообщения вакуум-камеры 2-1 с вакуумным насосом и вентиль 2-3 для введения связующих добавок или воды для увлажнения брикетируемой массы.

1.2 Вращение внутреннего, прессующего ротора 1-3, не присоединенного к приводному устройству, происходит благодаря возникающему и все возрастающему моменту сил трения скольжения между его цилиндрической рабочей поверхностью и уплотняющейся в процессе обжатия брикетируемой массой, увлекаемой движением внешнего ротора 1-2.

1.3 В устройстве шнекового питателя 2 предусмотрена возможность преодоления присущего для предлагаемой прессовой установки конструктивного фактора, чреватого значительным снижением эффективности его работы.

Как видно из фиг.1 и 2 при оптимальном расположении устья загрузочной воронки 1-11, доступ отвесно ссыпающейся из него брикетируемой массы непосредственно в полости продвигающихся через позицию загрузки пресс-форм перекрыт кольцевой платформой 1-4, несущей выталкиватели. Из этого вытекает, что при свободном истечении из воронки 1-11 материала, уже не сыпучего, а со связующим или увлажненного (т.е. с достаточно крутым углом естественного откоса), пресс-формы в роторе 1-2 уходили бы из-под загрузочной воронки пустыми. Далее, по мере схождения рабочих поверхностей роторов значительная часть времени вместо обжатия материала была бы вначале потрачена на заполнение пресс-форм сдвиганием его с плоской донной части внешнего ротора.

Замкнутое устройство шнекового питателя 2 в плотном сочленении с загрузочной воронкой 1-11 открывает возможность принудительного, с достаточным напором и соответствующей скоростью, экструдирования вязкопластичной брикетируемой массы через устье воронки. При достаточно динамичном столкновении потока этой массы с донной частью внешнего ротора 1-2 возможно достижение известного из теории абсолютно неупругого удара эффекта, согласно которому вектор импульса силы (FΔt) и соответственно количества движения (mV) в направлении, в нашем случае, потока вязкопластичной массы разлагается по закону сохранения импульса веером, преимущественно в направлении полостей ближайших пресс-форм. Результат - искомое заполнение этих полостей непосредственно в позиции загрузки.

2. Исходное положение прессовой установки перед началом работы:

- подбункерный затвор (например, шиберный) над входом в шнековый питатель в положении «закрыто», а сам расходный бункер заполнен исходной брикетируемой массой;

- все электроприводные механизмы (шнековый питатель, брикетирующий пресс, вакуумный насос и транспортер 3 от прессованных брикетов) отключены от питающих электропроводок;

- клапан 2-2 на вакуум-камере и вентиль 2-3 на корпусе шнекового питателя в положении «закрыто».

3. Окончание работы:

Нажатием кнопки «пуск» включается привод движения транспортера 3, далее по сигналу от датчика движения транспортера 3 одновременно включаются привода брикетирующего пресса и шнекового питателя, затем по сигналу от датчика вращения шнека в питателе 2 включается привод вакуумного насоса и одновременно открываются подбункерный затвор, клапан на вакуум-камере и вентиль введения связующей добавки или воды.

4. Окончание работы:

- нажатием работы «стоп» прекращается поступление в шнековый питатель брикетируемой массы из расходного бункера путем закрытия подбункерного затвора;

- далее по сигналу измерительного амперметра о снижении тока в электроприводе шнекового питателя до уровня отсутствия в нем загрузки одновременно отключаются привода вакуумного насоса и шнекового питателя, а также перекрываются клапан 2-2 и вентиль 2-3;

- по сигналу измерительного амперметра о снижении тока в электроприводе пресса до уровня холостого хода он отключается.

Привод транспортера выключается оператором визуально в зависимости от его длины и назначения (только транспортировка или совмещение с первоначальным упрочнением брикетов).

Техническим результатом заявленной совокупности существенных признаков изобретения является упрощение конструкции прессовой установки с повышением эксплуатационной надежности ее работы и увеличение плотности изготавливаемых на ней брикетов.

Использованные литературные источники

1. Елишевич А.Т. Брикетирование полезных ископаемых. Учебник для вузов. - М.: Недра, 1989. - 300 с.

2. Курунов И.Ф. Бижанов A.M. (ОАО «НЛМК», компания J.C. Steele and Sons, Inc, USA). Жесткая вакуумная экструзия STEELE - перспективный способ окускования металлургического сырья и отходов // Бюллетень ОАО «Черметинформация», 2012. Выпуск 4. С.46-49.

3. Йогеш К. Далмиа, И.Ф. Курунов, Р.Б. Стил, A.M. Бижанов. Производство и применение в доменной плавке брикетов нового поколения // Металлург. 2012. №3. С 39-41.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ ЗАКЛАДОЧНОЙ СМЕСИ ИЗ ШЛАМОВЫХ ОТХОДОВ И НЕКОНДИЦИОННЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2030592C1 |

| БРИКЕТНЫЙ ПРЕСС | 1991 |

|

RU2021897C1 |

| ВАЛКОВЫЙ ПРЕСС ДЛЯ БРИКЕТИРОВАНИЯ СЫПУЧИХ ПОЛИДИСПЕРСНЫХ МАТЕРИАЛОВ | 2010 |

|

RU2450928C2 |

| Брикетирующее устройство | 1990 |

|

SU1814618A3 |

| Комплекс оборудования для производства топливных и кормовых брикетов и гранул | 2017 |

|

RU2639707C1 |

| ПРЕСС ВАЛКОВЫЙ ДЛЯ БРИКЕТИРОВАНИЯ ПОЛИДИСПЕРСНЫХ СЫПУЧИХ МАТЕРИАЛОВ | 2010 |

|

RU2450930C2 |

| УСТАНОВКА ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ СТРОИТЕЛЬНЫХ СМЕСЕЙ | 1992 |

|

RU2044638C1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 1997 |

|

RU2112658C1 |

| ВАЛКОВЫЙ ПРЕСС ДЛЯ БРИКЕТИРОВАНИЯ ПОЛИДИСПЕРСНЫХ СЫПУЧИХ МАТЕРИАЛОВ | 2010 |

|

RU2450929C2 |

| Установка для пневматического транспортирования мусора | 1977 |

|

SU945024A1 |

Изобретение относится к прессовому оборудованию для брикетирования измельченных твердых бытовых или сыпучих технологических отходов. Установка содержит станину, на которой расположены внешний и внутренний роторы со смещенными одна относительно другой вертикальными осями вращения. Рабочие поверхности роторов при смыкании образуют замкнутый брикетоформирующий объем. Внешний ротор имеет тарельчатую форму и снабжен выталкивателями сформированных брикетов, которые управляются путевым копиром. С внешним ротором скреплена кольцевая платформа с выталкивателями. Привод вращения соединен с внешним ротором. Внутренний ротор установлен с возможностью свободного вращения. Рабочая поверхность внешнего ротора образована непрерывным рядом брикетоформирующих пресс-форм, разделенных зубцами. Путевой копир выполнен в виде изогнутой шины, закрепленной на стационарной крышке. В результате обеспечивается повышение надежности работы установки и увеличение плотности получаемых на ней брикетов. 3 ил.

1. Прессовая установка непрерывного действия для брикетирования измельченных твердых бытовых или сыпучих технологических отходов, содержащая станину, на которой в горизонтальной плоскости расположены один в другом внешний и внутренний роторы со смещенными одна относительно другой вертикальными осями вращения, привод вращения, расходный бункер для брикетируемой массы и стационарную крышку в виде плиты с люком для загрузки брикетируемой массы из расходного бункера, при этом рабочие поверхности внешнего и внутреннего роторов выполнены с возможностью образования при смыкании в зоне их наибольшего сближения замкнутого брикетоформирующего объема, а внешний ротор выполнен тарельчатой формы с днищем и бортом и снабжен выталкивателями сформированных брикетов, выполненными с возможностью управления посредством путевого копира, отличающаяся тем, что она снабжена кольцевой платформой, скрепленной с внешним ротором в верхней плоскости его борта, на которой с возможностью выталкивания сформированных брикетов вниз установлены выталкиватели, подпружиненные для возврата их в исходное положение, при этом привод вращения соединен с внешним ротором, а внутренний ротор установлен с возможностью свободного вращения и выполнен с цилиндрической рабочей поверхностью, рабочая поверхность внешнего ротора образована непрерывным рядом расположенных в его борту брикетоформирующих пресс-форм, разделенных зубцами, днище внешнего ротора выполнено со сквозными отверстиями для формирования нижней части брикета, выполненными с возможностью обеспечения выхода сформированного брикета вниз, путевой копир выполнен в виде изогнутой шины, закрепленной на стационарной крышке, а станина выполнена с радиальным пазом для выхода выталкиваемого вниз сформированного брикета, размещенным в зоне, расположенной за зоной наибольшего сближения роторов в направлении их вращения.

2. Прессовая установка по п. 1, отличающаяся тем, что она снабжена загрузочной воронкой и сочлененным с ней вертикальным шнековым питателем с корпусом, верхняя часть которого выполнена с отверстиями и размещена в цилиндрической вакуум-камере, сообщенной через запорный клапан с вакуумным насосом, при этом корпус шнекового питателя снабжен расположенным ниже вакуум-камеры штуцером с вентилем для введения связующих добавок или увлажнения отходов.

| Установка для формовки изделий из сыпучего материала | 1990 |

|

SU1822359A3 |

| ПРЕСС ДЛЯ БРИКЕТИРОВАНИЯ | 2011 |

|

RU2481193C1 |

| БРИКЕТНЫЙ ПРЕСС | 2009 |

|

RU2431568C2 |

| ПРЕСС ДЛЯ БРИКЕТИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 1993 |

|

RU2041826C1 |

| US 3167033 A1, 26.01.1965 | |||

| US 4963084 A1, 16.10.1990. | |||

Авторы

Даты

2016-04-10—Публикация

2014-08-01—Подача