И

4

Изобретение относится к химико-термической обработке металлов и сплавов, в частности к алитированию, и может найти применение для получения жаростойких покрытий.

Цель изобретения - интенсификации процесса насыщения и уменьшение спекав- мости смеси.

Смесь порошков алюминия (97-98 мас.%) и хлористого аммония (2-3 мас.% активатора) нагревают до 600-640°С, выдерживают при этой температуре 1-2 ч, охлаждают до комнатной температуры, добавляют 2-3 мас.% хлористого аммония, причем вышеуказанный цикл операций вы- полняют 2-4 раза. При каждом нагреве хлористый аммоний разлагается, отдельные его компоненты вступают во взаимодействие с порошком алюминия, а остальное улетучивается.

При содержании хлористого аммония менее 2%, температурах ниже 600°С и времени выдержки менее 1 ч эффективность обработки смеси уменьшается, а выше и 2 ч возможно спекание смеси, осо- во время первой выдержки. Добавка более 3% хлористого аммония приводит к загрязнению окружающей атмосферы, мало влияя на качество обработки смеси. Однократный нагрев смеем до 600-640°С надо- стзточен, так как наблюдается некоторое спекание смеси при температурах алитиро- вания выше температуры плавления алюминия.- Многократный нагрев (более четырех раз) нецелесообразен, так как насыщающая способность смеси меняется незначительно,

П р и м е р 1. Порошок алюминия марки ПА4(97%)и хлористого аммония марки Ч ДА (3%) смешивают в двухконусиом.смесителе а течение 5 ч. Смесь порошков помещают в стальной конт1ейнер, закрывают крышкой с плавким затвором, нагревают до 620 ±20°С и выдерживают 1 ч. После охлаждения смеси до комнатной температуры в нее добав- ляют 3% хлористого аммония, вновь нагревают до 620 ±20°С, выдерживают 1 ч и охлаждают до комнатной температуры.

В приготовленную таким способом смесь помещают детали и образцы из стали 45, нагревают до 660-700°С, т.е. выше температуры плавления алюминия и выдерживают 5 ч. После охлаждения контейнера детали и образцы извлекают из порошковой Смеси. Спекания смеси порошков не наблюдается, В частности, смесь легко высыпается из внутренних полостей деталей цилиндрической формы диаметром 3-5 мм.

Толщина алитированного слоя, составляет 375 мкм, средняя скорость алитирования 75 мкм/ч.

П р и м е р 2. Смесь порошков алюминия и хлористого аммония получают так же, как в примере 1, за исключением того, что обработку смеси при 620 ±20°С в течение 1 ч с добавлением после каждого цикла 3% хлористого аммония проводят не дважды, а трижды.

Детали и образцы из стали Ст.45 помещают в стальной контейнер, засыпают смесью порошков алюминия и хлористого аммония, прошедшей трехкратную обработку по вышеуказанному режиму, закрывают крышкой с плавким раствором и проводят алитирование тех же режимах, что ив примере 1. Толщина алитированного слоя составляет 390 мкм, средняя скорости, алитирования 78 мкм/ч.

П р и м е р 3. Смесь порошков алюминия и хлористого аммония изготавливают так же, как в примере 1. Смесь подвергают четырехкратной обработке по тем же режимам. Условия алитирования тождественны тем, которые имеют место в примерах 1 и 2. Получают алитированный слой толщиной 410 мкм. Средняя скорость алитирования составляет 82 мкм/ч.

П р и м е р 4. Смесь изготавливают так же. как в примере 3, Порошки алюминия и хлористого аммония отвешивают в соотношений 97:3, тщательно перемешивают, проводят четырехкратную обработку npt 620± 20°С с добавлением после каждого цикла 3%-ного хлористого аммония. Отличие заключается в продолжительности выдержки при обработке. Выдержка при 620± 20°С составляет 2 ч в каждом цикле обработки. Алитирование при тех же усло- .виях приводит к образованию слоя толщиной 400 мкм. Средняя скорость роста слоя 80 мкм/ч.

Пример. Порошок алюминия (98%) и хлористого аммония (2 %) смешивают в двух- конусном смесителе в течение 5 ч. Смесь порошков помещают в стальной контейнер, закрывают крышкой с плавким затвором, нагрева ют до 620 ±20°Си выдерживают 2 ч. После охлаждения смеси до комнатной температуры в нее добавляли 2% хлористого аммония. Затем этот процесс (нагрев-выдержка-охлаждение-добавление хлористого аммония) осуществляют еще три раза, В обработанную таким образом смесь порошков алюминия и хлористого аммония помещают детали и образцы из стали 45, нагревают до 660-700°С и выдерживают 5 ч. После охлаждения до комнатной температуры детали и образцы извлекают из смеси и замеряют толщину алитированного слоя. Толщина алитированного слоя составляет 394 мкм, а средняя скорость алитирования 79 мкм/ч. Смесь не спекается.

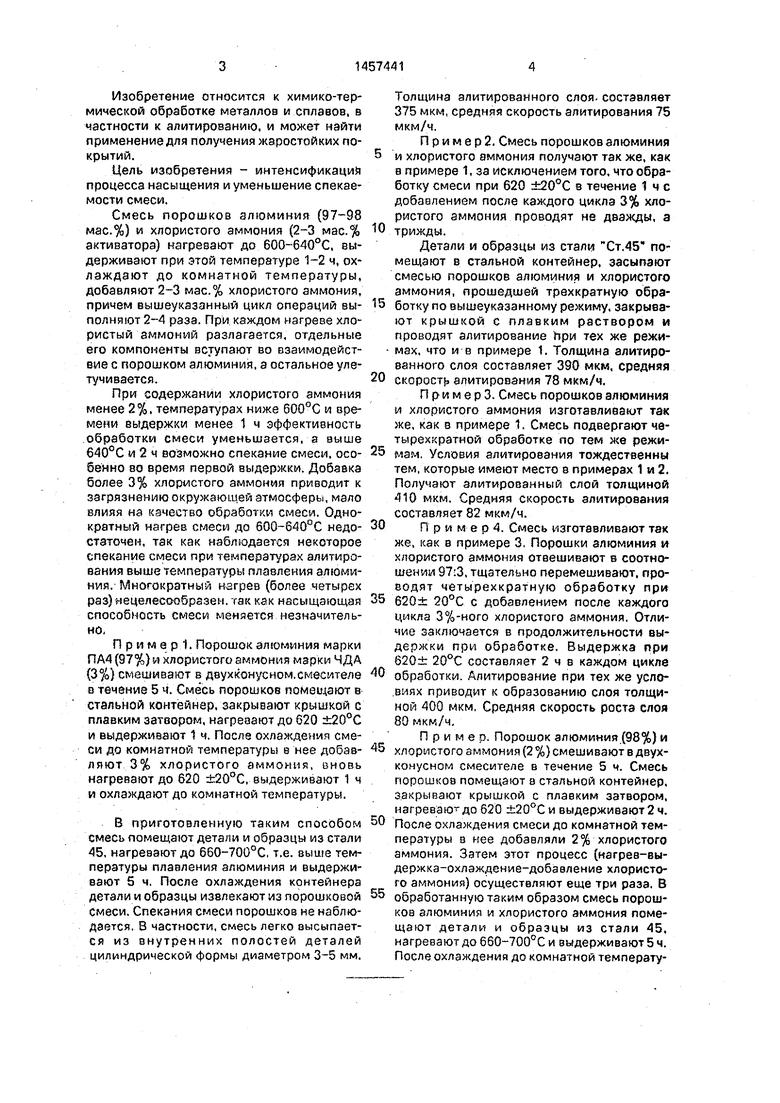

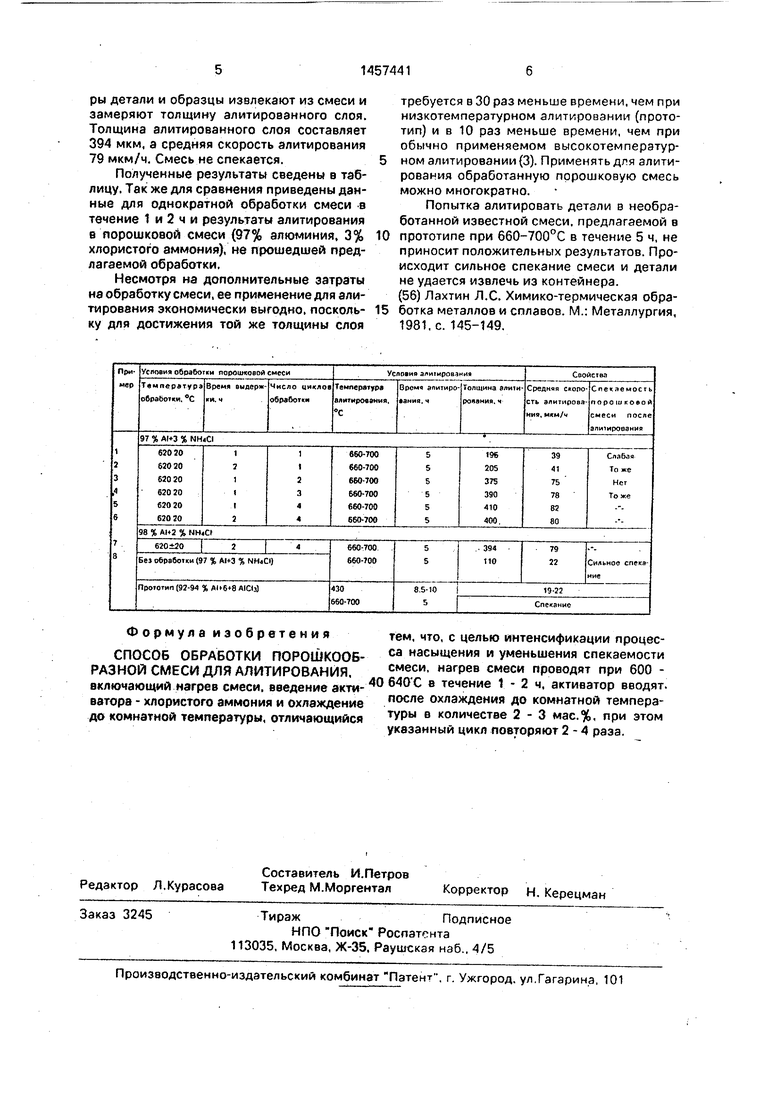

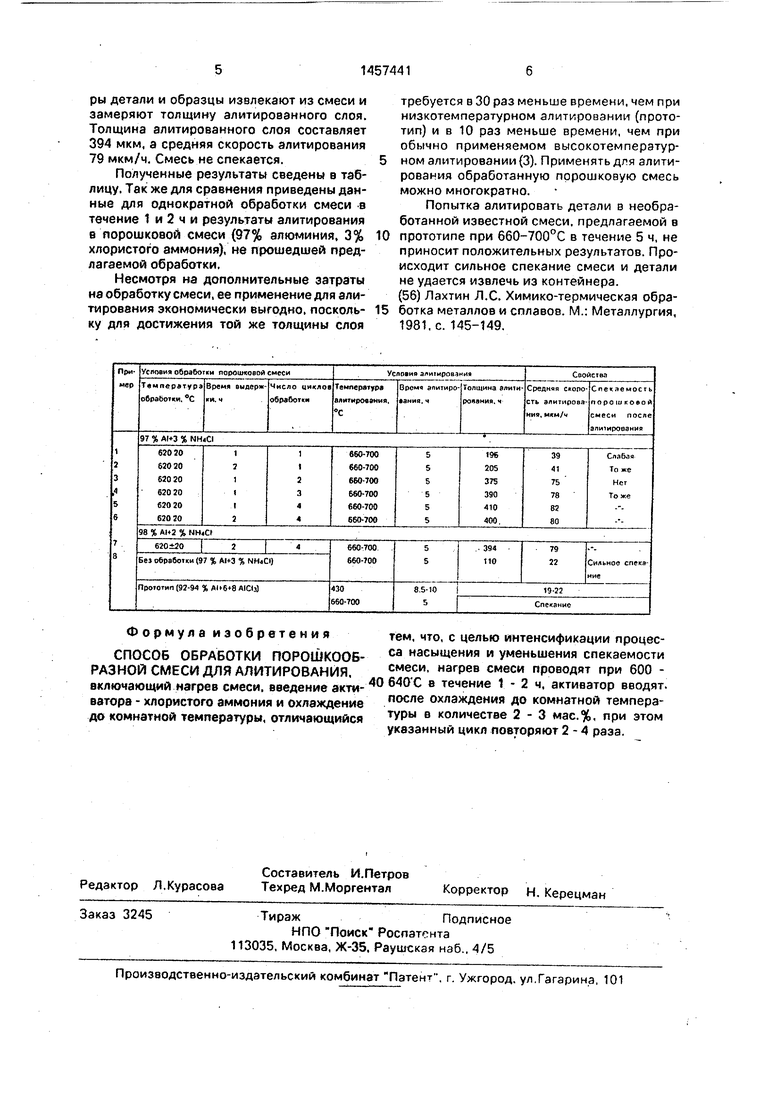

Полученные результаты сведены в таблицу. Так же для сравнения приведены данные для однократной обработки смеси в течение 1 и 2 ч и результаты алитирования в порошковой смеси (97% алюминия. 3% хлористого аммония), не прошедшей предлагаемой обработки.

Несмотря на дополнительные затраты на обработку смеси, ее применение для алитирования экономически выгодно, поскольку для достижения той же толщины слоя

требуется в 30 раз меньше времени, чем при низкотемпературном алитировэнии (прототип) и в 10 раз меньше времени, чем при обычно применяемом высокотемпературном алитировании{3). Применять для алитирования обработанную порошковую смесь можно многократно.

Попытка алитировать детали в необработанной известной смеси, предлагаемой в прототипе при 6бО-700°С в течение 5 ч, не приносит положительных результатов. Происходит сильное спекание смеси и детали не удается извлечь из контейнера. (56) Лахтин Л.С. Химико-термическая обра- ботка металлов и сплавов. М.: Металлургия, 1981. с. 145-149.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ алитирования изделий из меди | 1982 |

|

SU1110820A1 |

| СПОСОБ ТЕРМОДИФФУЗИОННОЙ ОБРАБОТКИ МЕТАЛЛОВ И СПЛАВОВ | 2001 |

|

RU2221898C2 |

| Порошковая смесь для низкотемпературного алитирования стальных деталей | 1977 |

|

SU707990A1 |

| Способ получения легированных порошков в виброкипящем слое | 2015 |

|

RU2606358C2 |

| Способ получения легированных металлических порошков | 1987 |

|

SU1444085A1 |

| СПОСОБ АЛИТИРОВАНИЯ ПОВЕРХНОСТИ ВНУТРЕННЕЙ ПОЛОСТИ ЛОПАТКИ ТУРБИНЫ ИЗ ЖАРОПРОЧНОГО СПЛАВА | 2008 |

|

RU2382830C1 |

| Способ алитирования стальныхиздЕлий | 1978 |

|

SU800233A1 |

| СПОСОБ НАНЕСЕНИЯ АЛЮМИНИЕВОГО ПОКРЫТИЯ НА ЖЕЛЕЗНЫЙ ПОРОШОК | 2017 |

|

RU2675711C1 |

| Состав для алитирования | 1978 |

|

SU727710A1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ПОКРЫТИЙ НА ДЕТАЛЯХ ИЗ СТАЛЕЙ | 2016 |

|

RU2622073C1 |

Формула изобретениятем, что, с целью интенсификации процесСПОСОБ ОБРАБОТКИ ПОРОШКООБ- насыщения и уменьшения спекаемости РАЗНОЙ СМЕСИ ДЛЯ АЛИТИРОВАНИЯ, смеси, нагрев смеси проводят при 600 - включающий нагрев смеси, введение акти- течение 1 - 2 ч, активатор вводят, ватора - хлористого аммония и охлаждение осле охлаждения до комнатной темпера- до комнатной температуры, отличающийся УР количестве 2-3 мас.%, при этом

указанный цикл повторяют 2 - 4 раза.

Авторы

Даты

1993-11-15—Публикация

1987-06-01—Подача