(54) СОСТАВ ДЛЯ АЛИТИРОВАНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для алитирования стальных изделий | 1982 |

|

SU1073331A1 |

| Состав для боромеднения стальныхиздЕлий | 1979 |

|

SU821530A1 |

| Состав для борирования стальных деталей | 1978 |

|

SU711165A1 |

| Состав для бороалитирования | 1978 |

|

SU765396A1 |

| Состав для бороалитирования стальных изделий | 1983 |

|

SU1073333A1 |

| Состав для борохромирования стальных деталей | 1978 |

|

SU863709A1 |

| Состав для боромеднения стальных деталей | 1978 |

|

SU685716A1 |

| Состав для борирования стальных деталей | 1981 |

|

SU1035091A1 |

| Состав для борирования стальных изделий | 1982 |

|

SU1071661A1 |

| Состав для вольфрамосилицирования стальных изделий | 1978 |

|

SU737498A1 |

Изобретение относится к химикотермической обработке и может быть применено в качестве насыщающей среды для диффузионного алитирования стальных изделий. Известен расплав для алитирования 1, в котором насыщение проводится путем электролиза расплавов системы, содержащей следующие компоненты, вес.%: Алюминий1- 5 Фтористый алкминий 1-10 Хлористый натрий 1-32 Хлористый калий 22-26 Хлористый барий 31-54 Наличие в составе легкоплавких веществ (хлористый калий, хлористый натрий, хлористый барий) не позволяет проводить процесс в порошковых смесях в окислительной печной среде. Поэтому данный состав пригоден только для жидкостного электролизного алитирования стальных изделий, что требует применения дорогостоящего оборудовани и использования источников постоянного тока; состав сложен в эксплуатации и затрудняет термическую обработку непосредственно после процесса химике термической обработки. Известен также состав для алитирования 2, содержащий следующие компоненты, вес.%: -Окись алюминия 70-80 Кал ь ций ни ев а я лигатура15-17 Фтористый алюминий 3- 5 Алитирование осуществляют в контейнерах с плавкими затворами в цементационных ящиках при SOO-IOOO C. После выдержки в течение 4 ч при 1000°С на низкоуглеродистых сталях получают диффузионный слой толщиной 350 мкм, на высокоуглеродистой стали У8 280 мкм. Недостатки данного состава - относительно низкая скорость формирования алитированных диффузионных слоев, окисление активных компонентов состава в случае проведения процесса без герметичного контейнера, невозможность проведения закалки после химиксэ-термической обработки, большой расход насыщающей смеси. Наиболее близким к описываемому изобретению является состав для насыщения, содержащий 65 ч. Гё-порсшка; 35 ч. Аг-порошка и 1 ч. 3. ;наличие Fe-порошка позволяет проводить процесс в окислительнэй атмосфере. После нагрева при 1000С в теч;ение 10 ч на стальных образцах получают диффузионный слой толщиной 0,64- 0,65 мм.

изобретения является повышение актЭДйности насыщающей смеси.

Для достижения цели в состав, содержащий алюминий и активатор, дополнительно, вводят колчеданный огарок, а в качестйе активатора применяют фторис-шй натрий при .следующем соотношении компонентов, вес.%;

Алюминий15-35

Фтористый .

натрий5-10

Колчеданный.

огарок60-80

Наличие окиси железа в огарке способствует предотвращению окисления как насыщаемой, поверхности, так и активных aTOMoJB, что позволяет проводить процесс в обычной печной среде при длительных высокотемпературных выдержках (1-20 ч при SSO-IOOO C).

Металлографическ,ий и рентгбй5структурный анализы показывают, что йри насьпцеЕ1Ии стальных образцов из предлагаемого состава диффузионный слой состоит из о(-твердого раствора алюминия в железе и алюминида FegAe

П р и м е р. Проводят диффузионное алитирование в обмазках на образцах из стали 45 размерами 10 х X 10 X 10 мм. Обмазку готовят смешиванием порошкообразных компонентов (размер фракции 0,1-0,2Мм) с гидролизованным. этилсиликатом. Наносят обмазку толщиной 4-5 мм на образцы из стали 45 окунанием. После сушки в течение 10-20 мин при комнатной температуре на воздухе образцы помещают в электропечь, нагретую до температуры процесса химико-термической обработки, и выдерживают 4-6 ч. Закалку проводят с температуры диффузионного насыщения. При закалке обмайка теряет целостность и отделяется с поверхности образца.

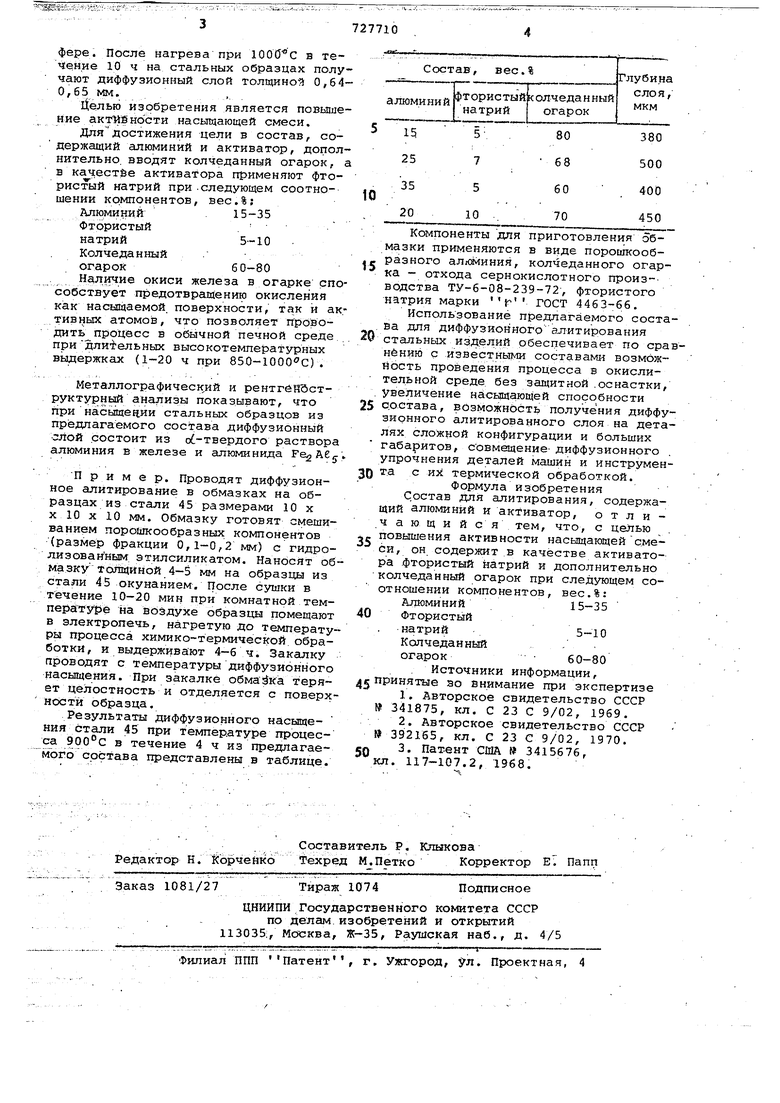

Результаты диффузионного насыщения стали 45 при температуре процесса 9рО°С в течение 4 ч из предлагаемого состава представлены в таблице.

Компоненты для приготовления обмазки применяются в виде порошкообразного алхшиния, колчеданного огарка - отхода сернокислотного произ-водства ТУ-6-08-239-72, фтористого натрия марки ( ГОСТ 4463-66.

Использованиё предлагаемого соста, ва для диффузионного алтитирования 0 стальных изделий обеспечивает по сравнению с известньп ш составами возможность проведения процесса в окислительной среде без защитной .оснастки, . увеличение насыщающей спосо бности 5 с.остава, возможность получения диффузионного алитироваиного слоя на деталях сложной конфигурации и больших габаритов, совмещение- диффузионного . упрочнения деталей машин и инструменQ та с их термической обработкой.

Формула изобретения Состав для алитирования, содержащий алюминий и активатор, о т л и ч а ющ и и ся. тем, что, с целью повышения активности насыщающей смеси, он. содержит .в качестве активатора фтористый натрий и дополнительно колчеданный огарок при следующем соотношении компонентов, вес,%: АЛЮМИНИЙ15-35

Фтористый натрий .5-10

Колчеданный - огарок 60-80

Источники информации, 5 принятые so внимание при экспертизе

Q 3. Патент США № 3415676, кл. 117-107.2, 1968.

Авторы

Даты

1980-04-15—Публикация

1978-09-12—Подача