(Л

4

4

i(

О 00

сд

в процессе нагрева через кран.9 осуществляют подачу воздуха, паров воды и продуктов разложения. В кЬн- тейнере поддерживают избыточное давление 0,1-1,0 ат. Насыщенные пары воды вводят из резервуара 10. При температуре диффузионного насыщения осуществляют вьщержку в атмосфере

паров воды. После охлаждения и разгерметизации контейнера механическим путем осуществляют удаление слоя окисленного порошка и отделение легированного металлического порошки. Способ обеспечивает сокращение технологического цикла и время диффузионного насыщения. 1 ил., 2,табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения легированных порошков в виброкипящем слое | 2015 |

|

RU2606358C2 |

| Способ химико-термической обработки металлических порошков для производства сталей и жаропрочных сплавов, упрочненных дисперсными оксидами | 2019 |

|

RU2780653C2 |

| Порошкообразный состав для комплексного насыщения стальных изделий | 1983 |

|

SU1135803A1 |

| Способ термодиффузионного хромирования деталей из стали или сплавов на основе железа с добавкой эмиттера в насыщающую порошковую смесь | 2022 |

|

RU2792514C1 |

| Способ термодиффузионного хромирования сталей и сплавов на основе железа с применением кумулятивных решеток | 2023 |

|

RU2794655C1 |

| СПОСОБ АЛИТИРОВАНИЯ ИЗДЕЛИЙ | 2000 |

|

RU2195513C2 |

| Состав для алитирования чугунных изделий | 1989 |

|

SU1708915A1 |

| Порошкообразный состав для алитирования стальных изделий | 1983 |

|

SU1125288A1 |

| Состав для алитирования | 1978 |

|

SU727710A1 |

| Способ получения диффузионных покрытий | 1982 |

|

SU1145051A1 |

Изобретение относится к области порошковой металлургии, в частности к способам получения легированных металлических порошков. Целью изобретения является упрощение процесса и снижение его трудоемкости. В контейнер 2 помещают смесь порошка железа с порошком хрома, в которую после тщательного перемешивания с хлористым аммонием вводят воду до полного смачивания всей смеси порошков. Контейнер закрывают герметизирующим конусом 3, производят нагрев.

1

Изобретение относится к порошковой металлургии, в частности к способам получения легированных металлических порощков.

Цель изобретения - упрощение про- цесса и снижение его трудоемкости.

На чертеже представлена схема установки для проведения химико-термической обработки металлических порош ков в атмосфере насыщенных паров воды.

Установка представляет собой печь 1, в которую помещен контейнер 2, закрытый, герметизирующим медньм или железным конусом 3, соединенным с герметизирующим устройством 4 через шток 5. Трубки 6 предназначены для введения термопары 7, измерения давления манометром 8, выпуска воздуха через кран 9 и введения насыщенных паров воды из резервуара 10, предохранительный клапан 11 служит для сброса давления в случае резкого его возрастания.

При алитировании железного порошка используют медный конус, а при получении легированных порошков желе зохромистых сплавов - железный.

Пример 1с При получении ле- гированных металлических порошков железохромистых сплавов в контейнер 2 помещают смесь порощка железа с порошком хрома, в которую после тщательного перемешивания с хлористым аммсэнием вводят воду до полного сма чивания всей смеси 12 порошков. Контейнер закрьшают герметизирующим конусом 3. Включают печь до заданной температуры нагрева, В процессе про- гревания контейнера через кран 9 выпускают воздух, пары воды, продукты разложения хлористого аммония и воды. При этом в контейнере сохра.-

10

и-

иш

зо ,„ 35

няется небольшое избыточное давление 0,1-1,0 ат для предотвращения подсоса воздуха. В случае потери-избыточного давления через щели герметизирующего конуса 3 и крана 9 давление можно компенсировать введением водорода или инертного газа. Неизбежная потеря паров воды через щели герметизирующего конуса и в виде продуктов окислительно-восстановительных реакций автоматически компенсируется за счет насыщенных паров воды, подводимых из резервуара 10 с водой.

При температуре диффузионного насыщения осуществляют выдержку в атмосфере насыщенных паров воды, что достигается автоматически в результате установления равновесия между парами воды в реакционном контейнере 2 и резервуаре 10. Затем проводят охлаждение и разгерметизацию контейнера, удаление механическим путем слоя окисленного порошка и высыпание легированного металлического порощка.

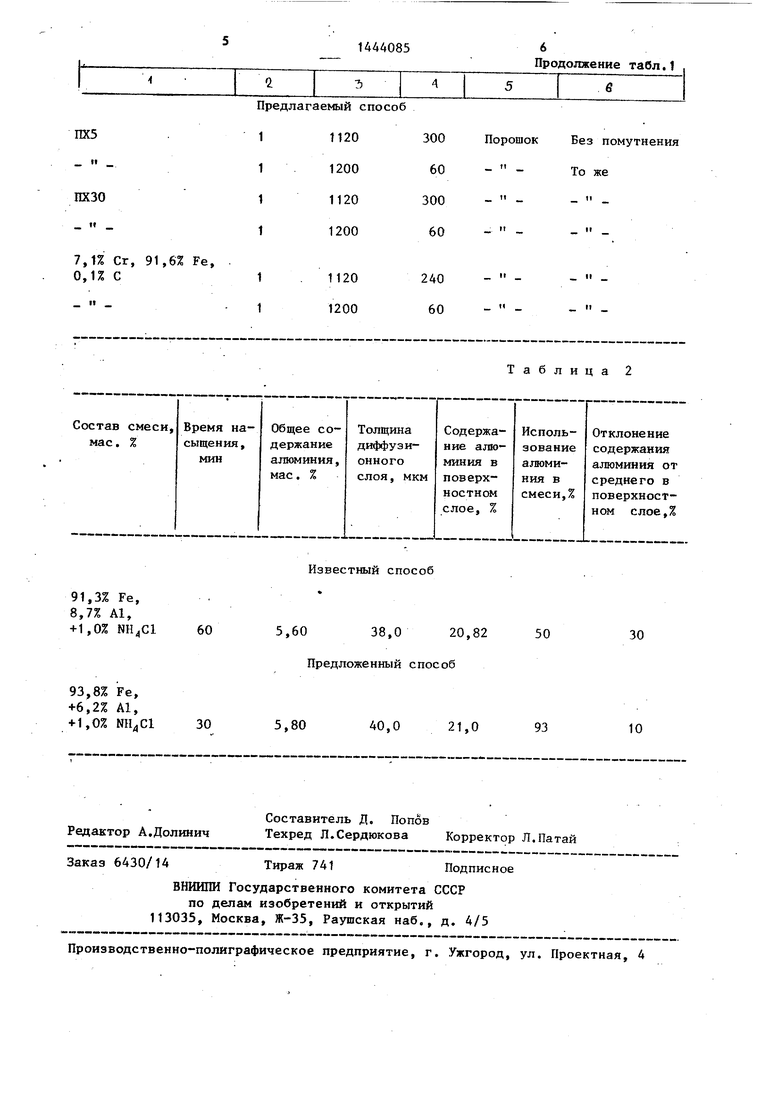

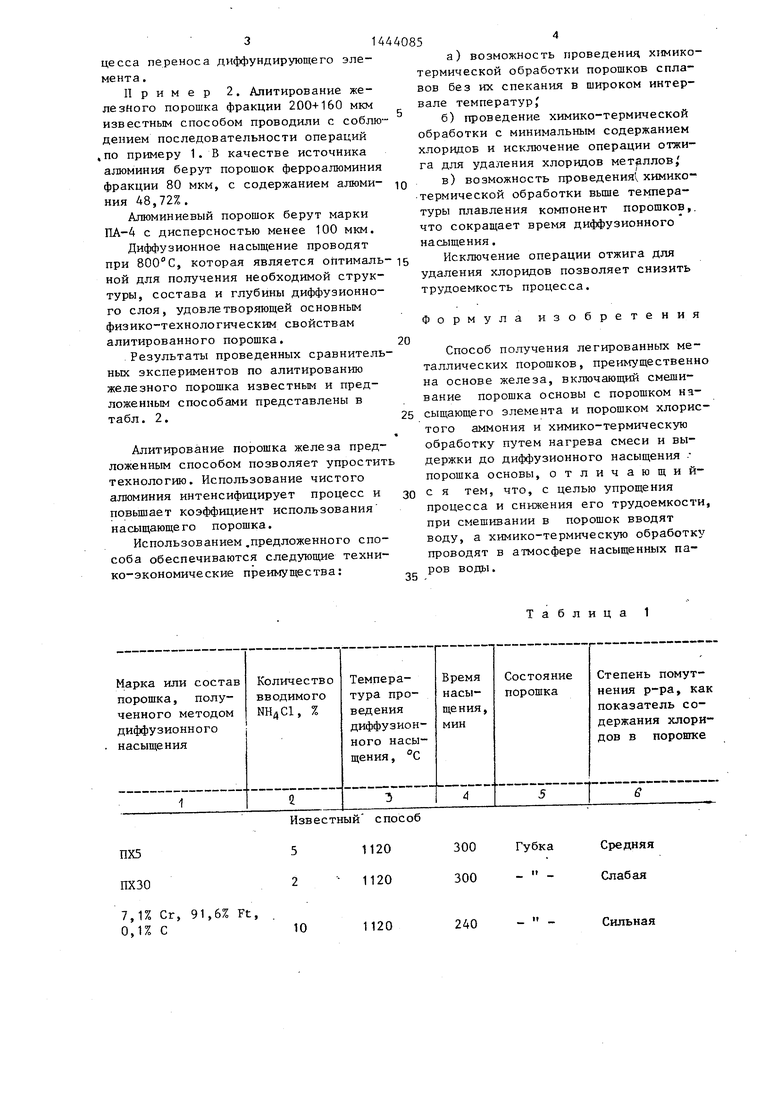

В табл. 1 представлены результаты экспериментов опробования предложенного способа и данные показателей его технологичности в сравнении со способом-прототипом.

Повышение технологичности процесса оценивается по агрегатному состоянию порошка после химико-термической обработки и ПО: содержанию в нем хлоридов.

Полученные результаты показывают, что проведение химико-термической обработки порошков в атмосфере насыщенных паров воды позволяет осуществлять диффузионное насыщение порошков без спекания их в губку и с минимальным количеством хлористого аммония, необходимого для осуществления про31

цесса переноса диффундирующего элемента.

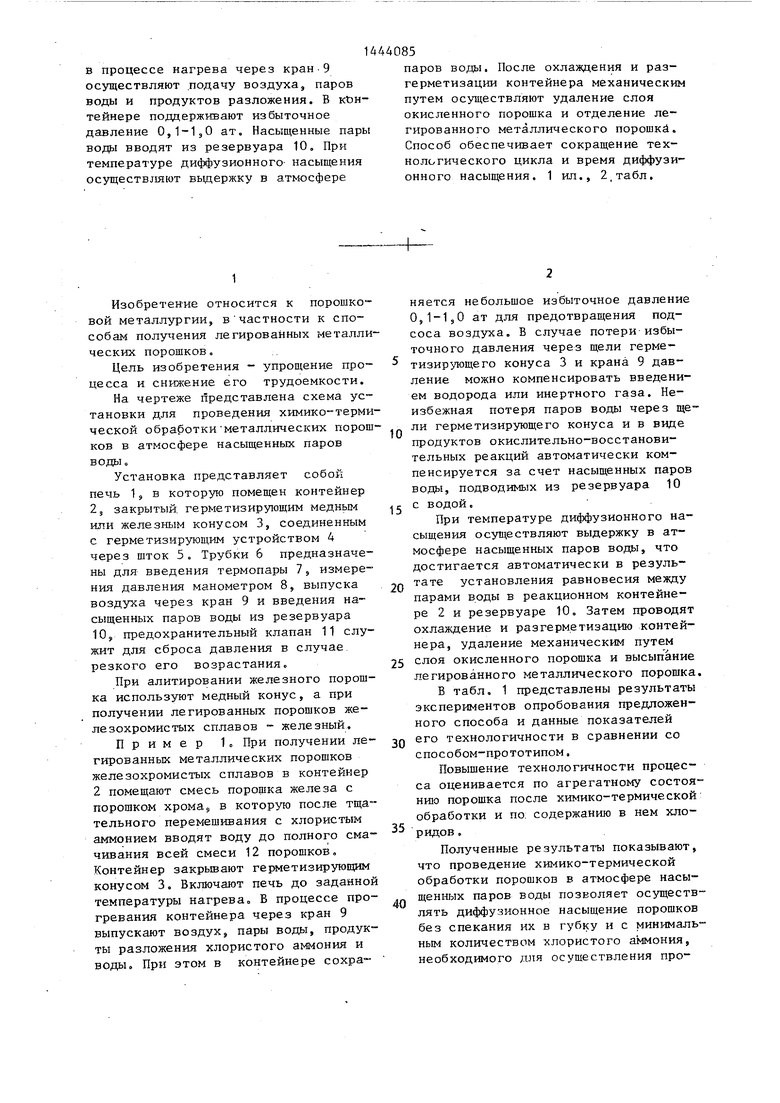

Пример 2. Алитирование железного порошка фракции 200-1-160 мкм известным способом проводили с соблюдением последовательности операций ,по примеру 1. В качестве источника алюминия берут порошок ферроалюминия фракции 80 мкм, с содержанием алюми- ния 48,72%.

Алюминиевый порошок берут марки ПА-4 с дисперсностью менее 100 мкм.

Диффузионное насыщение проводят при 800 С, которая является оптималь ной для получения необходимой структуры, состава и глубины диффузионного слоя, удовлетворяющей основным физико-технологическим свойствам алитированного порошка.

Результаты проведенных сравнительных экспериментов по алитированию железного порошка известным и предложенным способами представлены в табл. 2.

Алитирование порошка железа предложенным способом позволяет упростить технологию. Использование чистого ахпоминия интенсифицирует процесс и повышает коэффициент использования насыщающего порошка.

Использованием .предложенного способа обеспечиваются следующие технико-экономические преимуп(ества:

91,6% Ft,

Известный способ 5 1120 2 1120

10

1120

а) возможность проведения химико- термической обработки порошков сплавов без их спекания в широком интервале температурJ

б)проведение химико-термической обработки с минимальным содержанием хлоридов и исключение операции отжига для удаления хлоридов металлов,

в)возможность проведения химико- термической обработки Bbmie температуры плавления компонент порошков,, что сокращает время диффузионного насыщения.

Исключение операции отжига для удаления хлоридов позволяет снизить трудоемкость процесса.

Формула изобретения

Способ получения легированных металлических Порошков, преимущественно на основе железа, включающий смешивание порошка основы с порошком насыщающего элемента и порошком хлористого аммония и химико-термическую обработку путем нагрева смеси и выдержки до диффузионного насыщения - порошка основы, отличающий- с я тем, что, с целью упрощения процесса и снижения его трудоемкости, при смешивании в порошок вводят воду, а химико-термическую обработку проводят в атмосфере насыщенных паров воды.

Таблица 1

об

300 300

240

Губка

Средняя Слабая

Сильная

Предлагаемый способ

1 t120300

1 120060

1 1120300

1 120060

7,1% Сг, 91,63

Fe,

60

Известный способ

5,6038,020,82

Предложенный способ

Редактор А.Долннич

Составитель Д. Попов

Техред Л.Сердюкова Корректор Л.Патай

Заказ 6430/14

Тираж 741

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д. 4/5

Порошок Без помутнения

- -То же

Таблица 2

50

30

Подписное

| Pi Ж | |||

| Технология машиностроения, 1970, № 8, 8Б284 | |||

| Способ получения легированных металлических порошков | 1972 |

|

SU466066A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-12-15—Публикация

1987-04-01—Подача