Известно, что при получении полиолефинов низкого давления в присутствии катализатора Циглера-Нарта выделяется значительное количество тепла, например, при производстве полиэтилена выделяется на 1 кг образующегося полимера 900 килокалорий тепла, отвод которого затруднен тем, что тонкий порошок полимера оседает на стенках реактора и благодаря своей плохой теплопроводности препятствует теплопередаче через внешние стенки аппарата.

В то же время повышение температуры внутри реактора выше 80° заметно снижает эффективность действия катализатора.

Сушествуют многочисленные приемы удаления тепла из зоны полимеризации олефина, как например:

а)удаление тепла путем введения в зону реакции соответствующего растворителя, на испарение которого расходуется выделяющееся тепло и который после конденсации возвращается обратно в зону реакции;

б)введение в зону реакции большого избытка полимеризуемого олефина, часть которого непрерывно циркулирует через холодильник, расположенный вне реактора;

в)Перекачивание реакционной массы (суспензии) через параллельно включенную охлаждающую систему, в которой создают условия неблагоприятные для полимеризации.

Однако большинство перечисленных и им подобных способов не находят практического применения, так как они связаны, с одной стороны, с большим усложнением аппаратуры, а с другой - широко развитые поверхности охлаждающих устройств покрываются слоем образующегося в холодильниках и уносимого из зоны реакции полимера и теряют свою теплопроводность.

Если во время полимеризации реакционную массу заставляют циркулировать вдоль стенок реактора со скоростью 2-5 м/сек, то исключа№ 145745- 2 ется возможность, осаждения образующегося полимера на стенках реакционной аппаратуры. Тем самым обеспечивается интенсивный теплообмен через охлаждаемую снаружи стенку реактора.

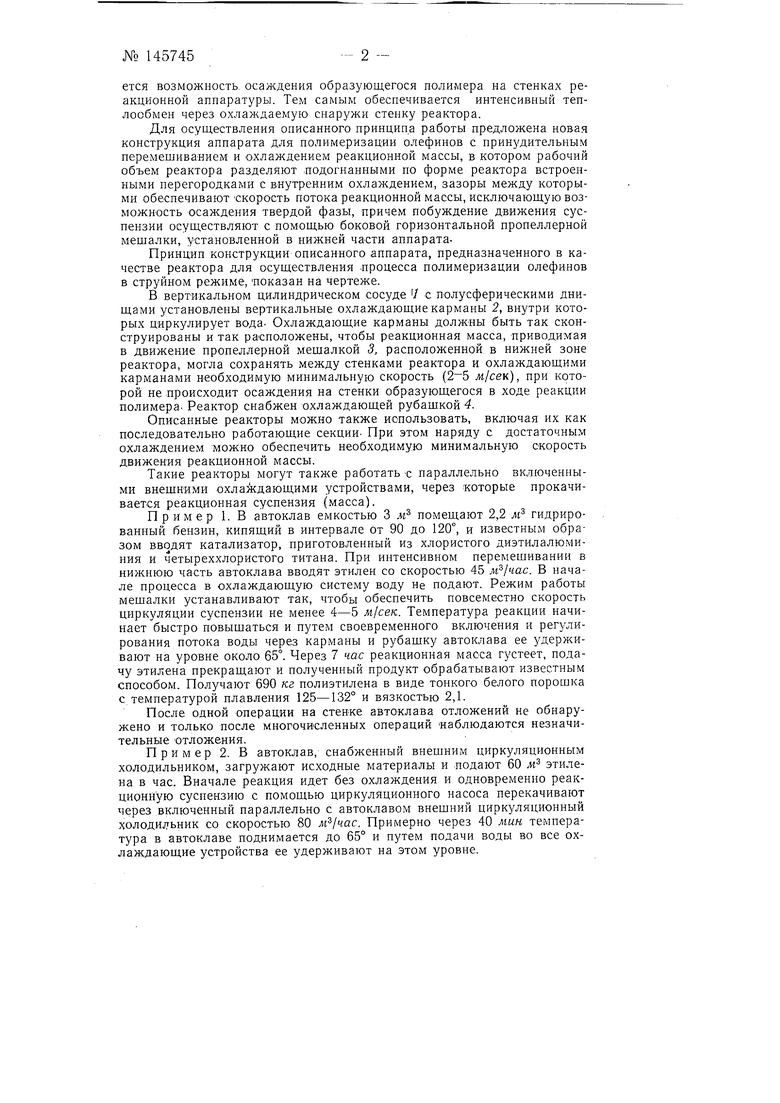

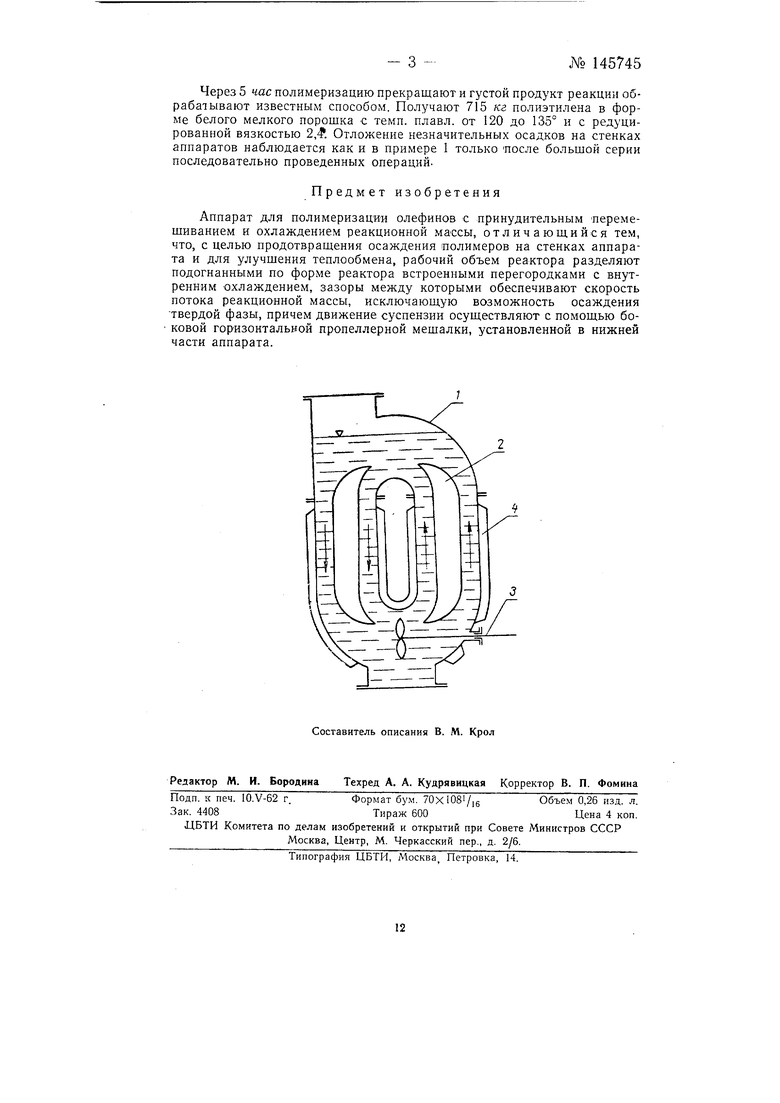

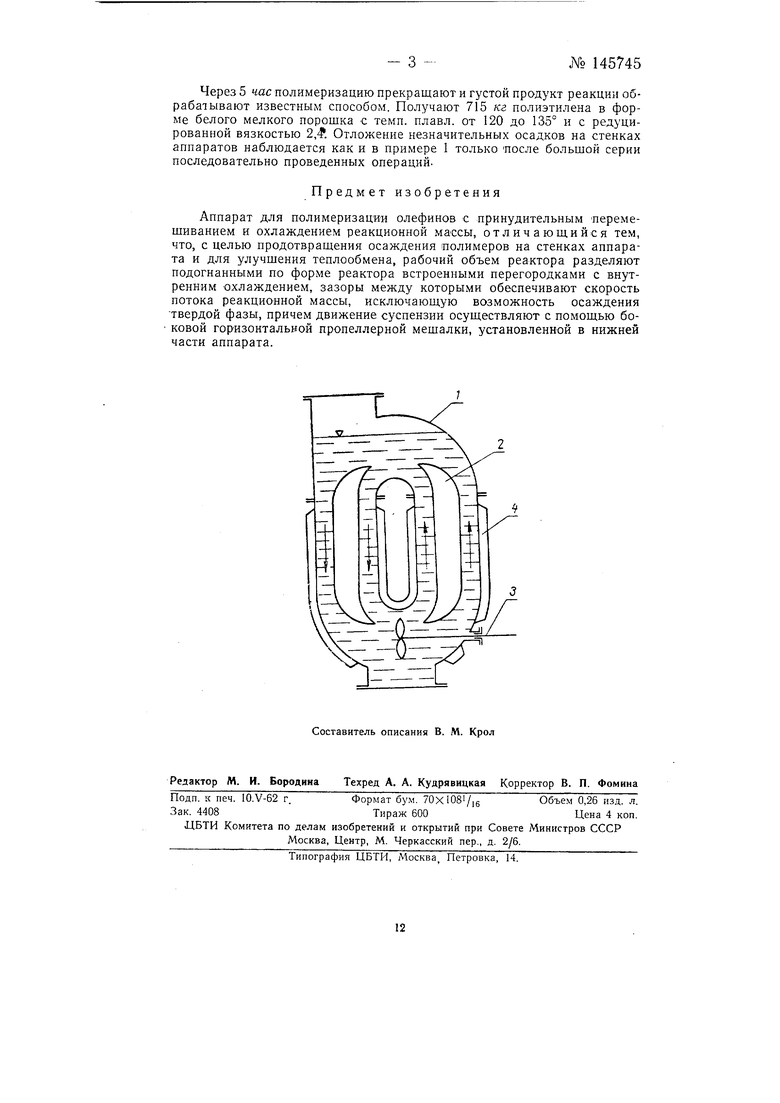

Для осуществления описанного принципа работы предложена новая конструкция аппарата для полимеризации олефинов с принудительным перемешиванием и ОХлаждением реакционной массы, в котором рабочий объем реактора разделяют .подогнанными по форме реактора встроенными перегородками с внутренним охлаждением, зазоры между которыми обеспечивают -скорость потока реакционной массы, исключающую возможность осаждения твердой фазы, причем побуждение движения суспензии осуществляют с помощью боковой горизонтальной пропеллерной мешалки, установленной в нижней части аппаратаПринцип конструкции описанного аппарата, предназначенного в качестве реактора для осуществления процесса полимеризации олефинов в струйном режиме, показан на чертеже.

В вертикальном цилиндрическом сосуде / с полусферическими днищами установлены вертикальные охлаждающие карманы 2, внутри которых циркулирует вода- Охлаждающие карманы долж-ны быть так сконструированы и так расположены, чтобы реакционная масса, приводимая в движение пропеллерной мешалкой 3, расположенной в нижней зоне реактора, могла сохранять между стенками реактора и охлаждающими карманами необходимую минимальную скорость (2-5 л1/сек), при которой не происходит осаждения на стенки образующегося в ходе реакции полимера- Реактор снабжен охлаждающей рубашкой 4.

Описанные реакторы можно также использовать, включая их как последовательно работающие секции- При этом наряду с достаточным охлаждением можно обеспечить необходимую минимальную скорость движения реакционной массы.

Такие реакторы могут также работать с параллельно включенными внещними охлаждающими устройствами, через которые прокачивается реакционная суспензия (масса).

Пример 1. В автоклав емкостью 3 м помещают 2,2 } гидрированный бензин, кипящий в интервале от 90 до 120°, и известным образом вводят катализатор, приготовленный из хлористого диэтилалюминия и четыреххлористого титана. При интенсивном перемешивании в нижнюю часть автоклава вводят этилен со скоростью 45 . В начале процесса в охлаждающую систему воду не подают. Режим работы мешалки устанавливают так, чтобы обеспечить повсеместно скорость циркуляции суспензии не менее 4-5 MJCBK. Температура реакции начинает быстро повышаться и путем своевременного включения и регулирования потока воды через карманы и рубашку автоклава ее удерживают на уровне около 65°. Через 7 час реакционная масса густеет, подачу этилена прекращают и полученный продукт обрабатывают известным способом. Получают 690 кг полиэтилена в виде тонкого белого порошка с температурой плавления 125-132° и вязкостью 2,1.

После одной операции на стен-ке автоклава отложений не обнаружено и только после многочисленных операций наблюдаются незначительные отложения.

Пример 2. В автоклав, снабженный внешним циркуляционным холодильником, загружают исходные материалы и подают 60 ж этилена в час. Вначале реакция идет без охлаждения и одновременно реакционную суспензию с помощью циркуляционного насоса перекачивают через включенный параллельно с автоклавом внещний циркуляционный холодильник со скоростью 80 . Примерно через 40 мин температура в автоклаве поднимается до 65° и путем подачи воды во все охлаждающие устройства ее удерживают на этом уровне.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОФАЗНАЯ ПОЛИМЕРИЗАЦИЯ АЛЬФА-ОЛЕФИНА | 2011 |

|

RU2490281C2 |

| МЕТАЛЛОЦЕНОВЫЙ КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРА ОЛЕФИНОВ | 1994 |

|

RU2153502C2 |

| ПОЛИМОДАЛЬНЫЕ ПОЛИЭТИЛЕНОВЫЕ КОМПОЗИЦИИ И ТРУБЫ, ИЗГОТОВЛЕННЫЕ ИЗ ТАКОЙ ПОЛИМОДАЛЬНОЙ ПОЛИЭТИЛЕНОВОЙ КОМПОЗИЦИИ | 2006 |

|

RU2430123C2 |

| МЕТАЛЛОЦЕНЫ С ЛИГАНДАМИ ФЛУОРЕНИЛЬНОГО ТИПА, СПОСОБ ИХ ПОЛУЧЕНИЯ, ПРОМЕЖУТОЧНОЕ СОЕДИНЕНИЕ ДЛЯ ИХ ПОЛУЧЕНИЯ, КАТАЛИЗАТОР ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ, СОДЕРЖАЩИЙ ЭТИ МЕТАЛЛОЦЕНЫ, СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 1993 |

|

RU2169152C2 |

| Способ получения сополимера этилена с бутеном-1 | 1989 |

|

SU1826973A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ | 1966 |

|

SU189782A1 |

| КООРДИНАЦИОННЫЕ СОЕДИНЕНИЯ МОНОЦИКЛОПЕНТАДИЕНИЛА С ПЕРЕХОДНЫМИ МЕТАЛЛАМИ, СПОСОБ ИХ ПОЛУЧЕНИЯ И КАТАЛИТИЧЕСКАЯ СИСТЕМА ДЛЯ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ | 1990 |

|

RU2067981C1 |

| ВОДОРАСТВОРИМЫЕ СШИВАЕМЫЕ ЗАЩИТНЫЕ КОЛЛОИДЫ, СПОСОБ ПОЛУЧЕНИЯ СТАБИЛИЗИРОВАННЫХ ЗАЩИТНЫМИ КОЛЛОИДАМИ ВОДНЫХ ДИСПЕРСИЙ ПОЛИМЕРОВ, ВОДНЫЕ ПОЛИМЕРНЫЕ ДИСПЕРСИИ И РЕДИСПЕРГИРУЕМЫЕ В ВОДЕ КОМПОЗИЦИИ ПОЛИМЕРНЫХ ПОРОШКОВ | 1997 |

|

RU2171813C2 |

| Реактор для проведения процесса полимеризации | 1980 |

|

SU1144229A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ЭТИЛЕНА И ПРОПИЛЕНА | 1995 |

|

RU2161163C2 |

Авторы

Даты

1962-01-01—Публикация

1960-05-18—Подача