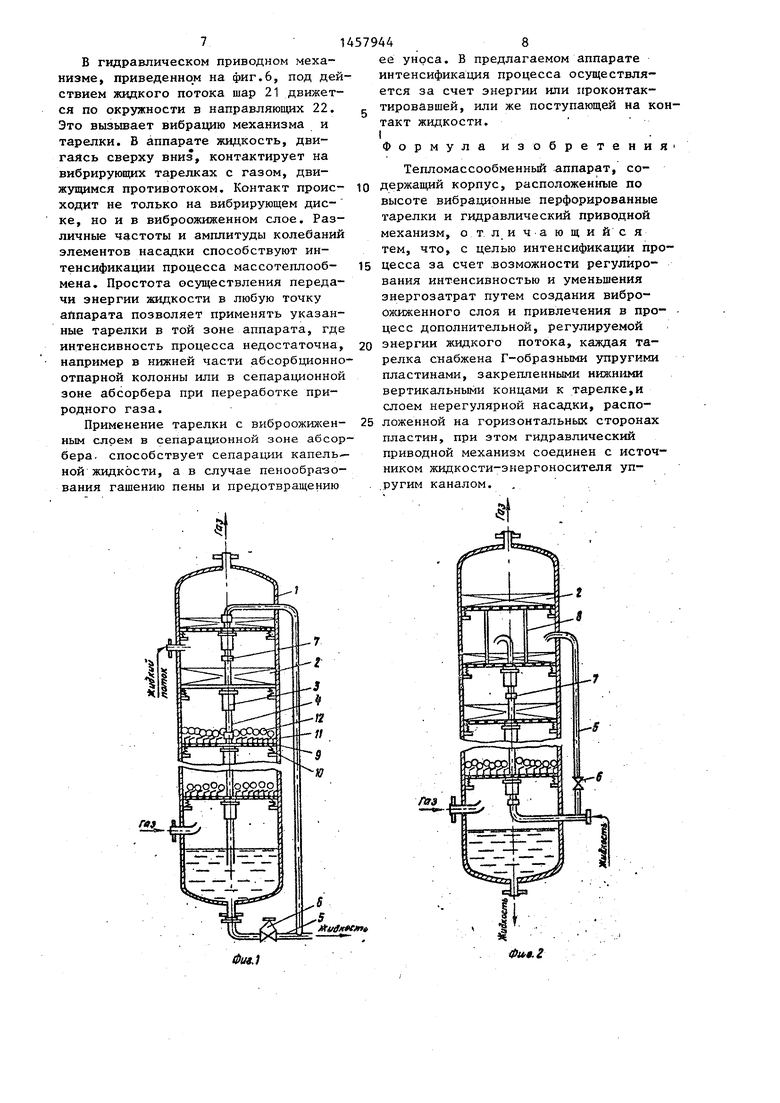

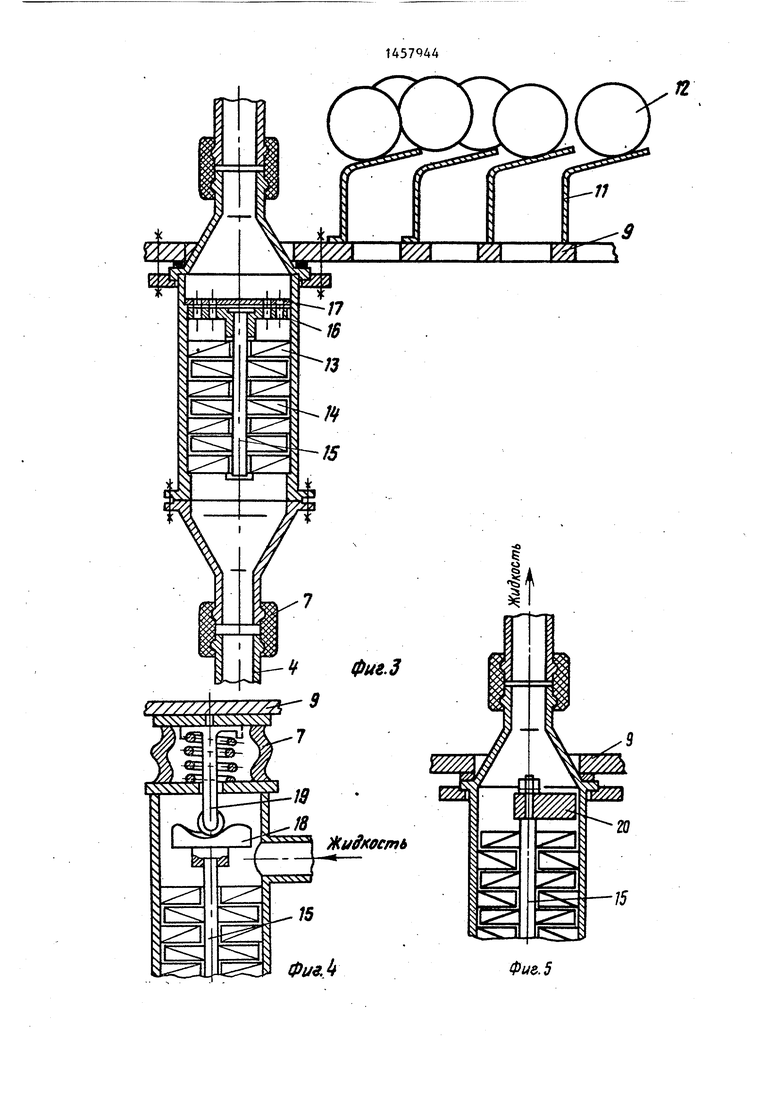

парат из вне, продольный разрез; на фиг.З - гидравлический приводной механизм, с прерывателем жидкого потока; на фиг.4 - то же, с. кулачковым механизмом на валу турбин и дилом; на фиг.5 - то же, с эксцентриком; на фиг.6 - то же, с шаром, свободно вращающимся по окружности.

Тепломассообменный аппарат состоит из корпуса 1, установленных в нем контактных тарелок 2, гидравлических приводных механизмов 3, соединенных с тарелками и сообщающихся упругим каналом 4 с источником жидкости-энергоносителя, а также обводным каналом 5, снабженным регулятором расхода жидкости 6.

Для придания упругости каналу 4

5

Гидравлические приводные механизмы могут иметь различные конструктивные решения (фиг.3-6). Приведен- ньй на фиг.З гидравлический приводной механизм содержит статоры 13 и роторы 14, вьшолненные в виде тур- бинок с разнонаправленным разворотом лопастей и установленные на валу 15. Статоры жестко закреплены в корпусе привода. Вал может свободно вращаться в статорах, как в подшипниковых опорах. Роторы жестко закреплены на в алу и имеют минимальные зазоры с корпусом гидравлического приводного механизма.

Гидравлический приводной механизм снабжен прерывателем потока жидкости. Прерыватель состоит из

| название | год | авторы | номер документа |

|---|---|---|---|

| Стиральная машина | 1990 |

|

SU1776278A3 |

| Тепломассообменный аппарат | 1983 |

|

SU1139454A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ТРУБОПРОВОДА, УСТРОЙСТВО ДЛЯ ТАМПОНИРОВАНИЯ И ПОКРЫТИЯ ТРУБОПРОВОДА, СПОСОБ И УСТРОЙСТВО ДЛЯ ЕГО ОЧИСТКИ | 2005 |

|

RU2358186C2 |

| ЭКСТРАКТОР С ВИБРАЦИОННОЙ НАСАДКОЙ | 2018 |

|

RU2702581C1 |

| Массообменный аппарат для контактирования газа /пара/ с жидкостью | 1983 |

|

SU1098555A1 |

| Вибрационный массообменный аппарат | 1982 |

|

SU1033151A1 |

| КЛАПАННАЯ ТАРЕЛКА | 2001 |

|

RU2200610C2 |

| Центробежный экстрактор | 1981 |

|

SU965450A1 |

| Массообменный аппарат | 1983 |

|

SU1142133A1 |

| РУЧНАЯ СЕЯЛКА | 1999 |

|

RU2173510C2 |

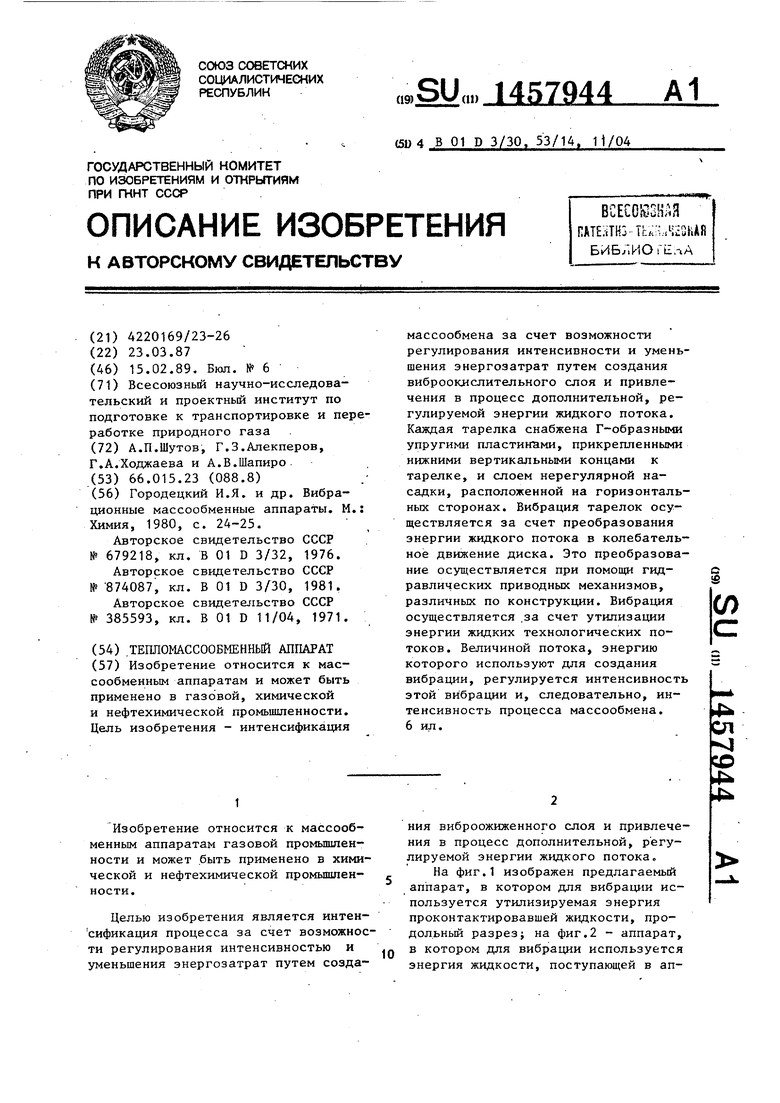

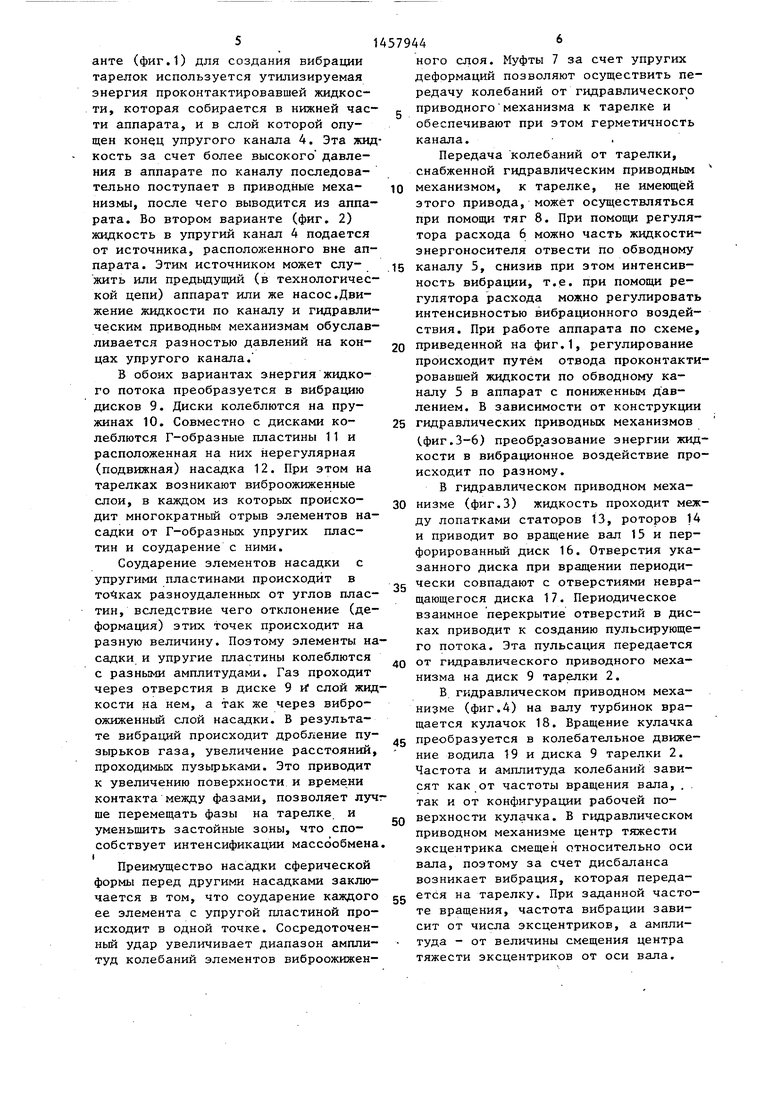

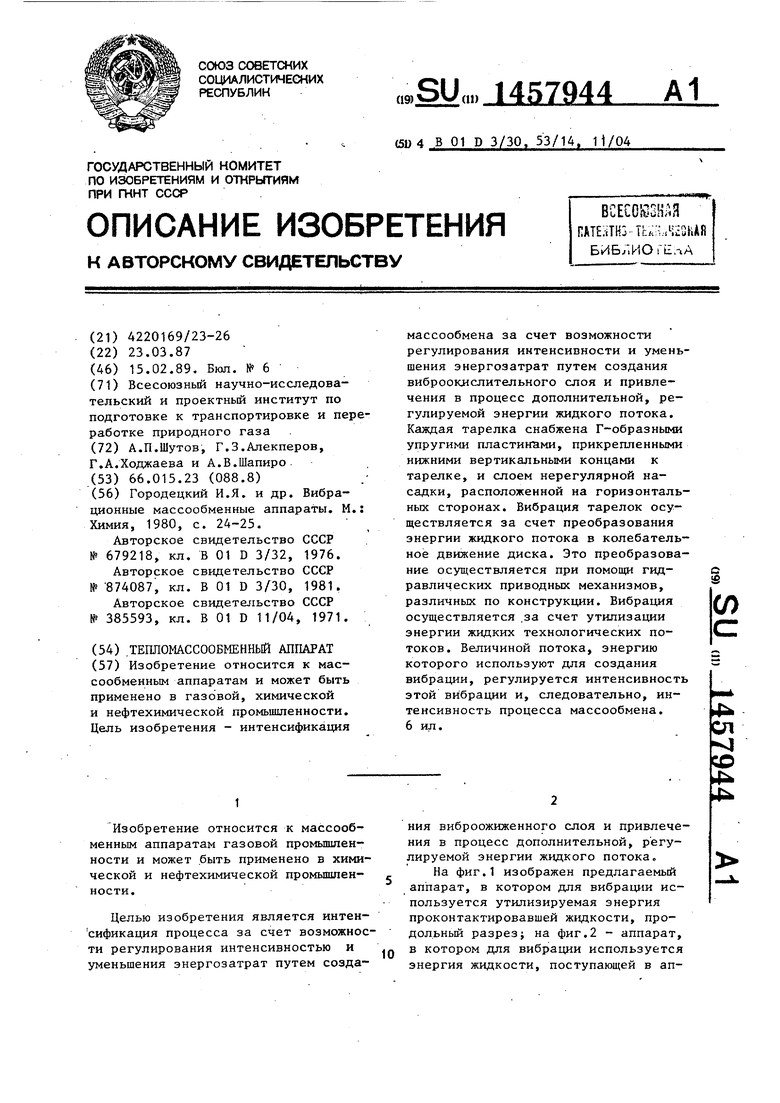

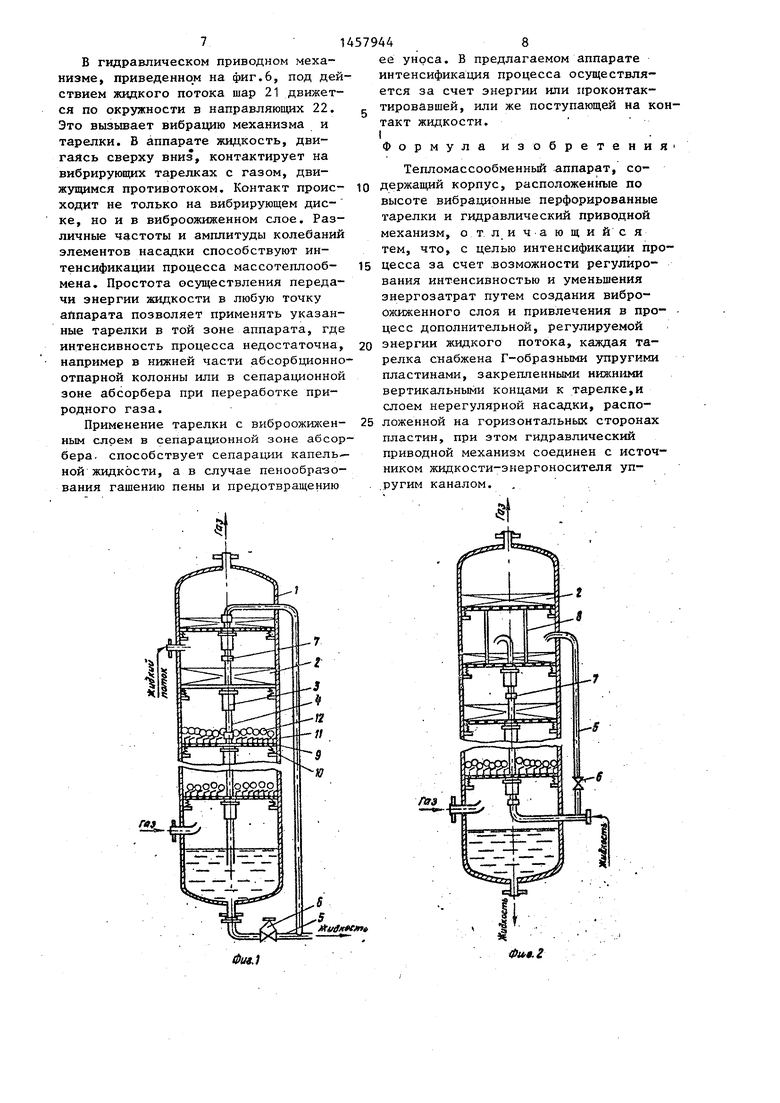

Изобретение относится к мас- сообменным аппаратам и может быть применено в газовой, химической и нефтехимической промьшшенности. Цель изобретения - интенсификация 1 Изобретение относится к массооб- менным аппаратам газовой промышленности и может быть применено в химической и нефтехимической промышленности. Целью изобретения является интен- сификация процесса за счет возможности регулирования интенсивностью и уменьшения энергозатрат путем создамассообмена за счет возможности регулирования интенсивности и уменьшения энергозатрат путем создания виброокислительного слоя и привлечения в процесс дополнительной, регулируемой энергии жидкого потока. Каждая тарелка снабжена Г-образными упругими пластиками, прикрепленными нижними вертикальными концами к тарелке, и слоем нерегулярной насадки, расположенной на горизонтальных сторонах. Вибрация тарелок осуществляется за счет преобразования энергии жидкого потока в колебательное движение диска. Это преобразование осуществляется при помощи гидравлических приводных механизмов, различных по конструкции. Вибрация осуществляется .за счет утилизации энергии жидких технологических потоков. Величиной потока, энергию которого используют для создания вибрации, регулируется интенсивность этой вибрации и, следовательно, интенсивность процесса массообмена. 6 ил. сл 4 СП 10 ния виброожиженного слоя и привлечения в процесс дополнительной, регулируемой энергии жидкого потока. На фиг.1 изображен предлагаемый аппарат, в котором для вибрации используется утилизируемая энергия проконтактировавшей жидкости, про- дольньй разрез; на фиг.2 - аппарат, в котором для вибрации используется энергия жидкости, поступающей в ап

соединение его с гидравлическими при- 2о Двух дисков с отверстиями, диски усводными механизмами осуществляется при помощи компенсационной муфты 7, изготовленной из упругого материала. Муфта за счет упругой, деформации может передавать колебания, обеспечивая при этом герметичность между жидким потоком, движущимся в канале, и реакционным объемом аппарата.

Жидкостью-энергоносителем может служить жидкость, проконтактировавшая и собравшаяся в нижней части аппарата (фиг.1), или же жидкость, поступающая в аппарат из другого аппарата за счет разности давлений между ними, а также подаваемая насосом (фиг.2). Две вибрационные тарелки, одна из которых снабжена гидравлическим приводным механизмом, связаны между собой при помощи тяги 8 (фиг.2) Контактная тарелка представляет собо перфорированньй диск 9, установленный на пружинах 10. На диске установлены Г-образные упругие пластины 11, каждая из которых концом одной стороны закреплена на диске, а на поверхности других сторон располагается подвижная (нерегулярная) насадка 12, преимущественно сферической формы. Стороны Г-образных (фиг. 3) пластин, на которых расположена насадка,- представляют собой консоли, упругость которых изменяется по длине. Чем дальше от угла Г-образного элемента, тем большей упругостью обладает консоль, т.е. чем дальше от угла будет расположена сила, тем на большую величину отклонится консоль в точке приложения силы.

0

5

тановлены параллельно с минимальным зазором. Один из дисков 16 закреплен на валу привода, а другой диск 17 закреплен в корпусе этого привода. 5 Количество отверстий во вращающемся диске кратно количеству их в неподвижном. Эти отверстия расположены таким образом, чтр оси их совмещаются по мере поворота диска 16, причем число этих совмещений за один оборот равно кратности числа отверстий двух дисков.

Гидравлический приводной механизм (фиг,4) отличается от описанного (фиг.З) тем, что на валу установлен кулачок 18, которьй соприкасается своей рабочей поверхностью с водилом 19, а в приводном механизме (фиг.З) на валу установлен эксцентрик 20 с центром тяжести, смещенным относительно оси.

Гидравлический приводной механизм (фиг.6) состоит из шара 21, который может свободно вращаться по круговой траектории в направляющих 22.

Аппарат работает следующим обра- зом.

По упругому каналу 4 к гидравлическим приводным м еханизмам 3 пода- Q ется жидкий поток, обладающий избыточным давлением, и в силу этого, потенциальной энергией. Эта энергия преобразуется в гидравлических приводных механизмах в вибрационное воздействие на контактные тарелки 2. Преобразование энергии жидкости происходит за счет падения ее давления.

Предлагается два варианта работы аппарата (фиг.1 и 2). В первом вари0

5

5

анте (фиг.1) для создания вибрации тарелок используется утилизируемая энергия проконтактировавшей жидкости, которая собирается в нижней части аппарата, и в слой которой опущен конец упругого канала 4. Эта жидкость за счет более высокого давления в аппарате по каналу последовательно поступает в приводные механизмы, после чего выводится из аппарата. Во втором варианте (фиг, 2) жидкость в упругий канал 4 подается от источника, расположенного вне аппарата. Этим источником может служить или предыдущий (в технологической цепи) аппарат или же насос.Движение жидкости по каналу и гидравлическим приводным механизмам обуславливается разностью давлений на концах упругого канала.

В обоих вариантах энергия жидкого потока преобразуется в вибрацию дисков 9. Диски колеблются на пружинах 10. Совместно с дисками колеблются Г-образные пластины 11 и расположенная на них нерегулярная (подвижная) насадка 12. При этом на тарелках возникают виброожиженные слои, в каждом из которых происходит многократный отрыв элементов насадки от Г-образных упругих пластин и соударение с ними.

Соударение элементов насадки с упругими пластинами происходит в разноудаленных от углов пластин, вследствие чего отклонение (деформация) этих точек происходит на разную величину. Поэтому элементы насадки и упругие пластины колеблются с разными амплитудами. Газ проходит через отверстия в диске 9 и слой жидкости на нем, а так же через вибро- ожиженный слой насадки. В результате вибраций происходит дробление пузырьков газа, увеличение расстояний, проходимых пузьфьками. Это приводит к увеличению поверхности и времени контакта между фазами, позволяет луч ше перемещать фазы на тарелке и уменьшить застойные зоны, что способствует интенсификации массообмена

Преимущество насадки сферической формы перед другими насадками заключается в том, что соударение каждого ее элемента с упругой пластиной происходит в одной точке. Сосредоточенный удар увеличивает диапазон амплитуд колебаний элементов виброожижен-

10

.15

20

г .

457944

ного слоя. Муфты 7 за счет упругих деформаций позволяют осуществить передачу колебаний от гидравлического приводного механизма к тарелке и обеспечивают при этом герметичность канала.

Передача колебаний от тарелки, снабженной гидравлическим приводным механизмом, к тарелке, не имеющей этого привода, может осуществляться при помощи тяг 8. При помощи регулятора расхода 6 можно часть жидкости- энергоносителя отвести по обводному каналу 5, снизив при этом интенсивность вибрации, т.е. при помощи регулятора расхода можно регулировать интенсивностью вибрационного воздействия. При работе аппарата по схеме, приведенной на фиг.1, регулирование происходит путём отвода проконтактировавшей жидкости по обводному каналу 5 в аппарат с пониженным давлением. В зависимости от конструкции 25 гидравлических приводных механизмов (.фиг.3-6) преобр.азование энергии жидкости в вибрационное воздействие происходит по разному.

В гидравлическом приводном механизме (фиг.З) жидкость проходит между лопатками статоров 13, роторов 14 и приводит во вращение вал 15 и перфорированный диск 16. Отверстия указанного диска при вращении периодически совпадают с отверстиями невращающегося диска 17. Периодическое взаимное перекрытие отверстий в дисках приводит к созданию пульсирующего потока. Эта пульсация передается от гидравлического приводного механизма на диск 9 тарелки 2.

В гидравлическом приводном механизме (фиг.4) на валу турбинок вращается кулачок 18. Вращение кулачка преобразуется в колебательное движение водила 19 и диска 9 тарелки 2. Частота и амплитуда колебаний зависят как от частоты вращения вала, . . так и от конфигурации рабочей поверхности кулачка. В гидравлическом приводном механизме центр тяжести эксцентрика смещен относительно оси

30

35

40

45

50

вала, поэтому за счет дисбаланса возникает вибрация, которая передается на тарелку. При заданной частоте вращения, частота вибрации зависит от числа эксцентриков, а амплитуда - от величины смещения центра тяжести эксцентриков от оси вала.

Гв9

ИГивя яп

Фил.1

Фо в.г

а

, ж

Жидкость

фиг.З

75

4&W5.5

Жидкость

Фие.6

| Городецкий И.Я | |||

| и др | |||

| Вибрационные массообменные аппараты, М.: Химия, 1980, с | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Массообменный аппарат | 1976 |

|

SU679218A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Тепломассообменный аппарат | 1979 |

|

SU874087A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ЭКСТРАКТОР | 0 |

|

SU385593A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-02-15—Публикация

1987-03-23—Подача