Изобретение относится к аппаратам для ведения технологических процессов в системах твердое тело - жидкость и может быть использовано в химической, металлургической и других отраслях промышленности при осуществлении процессов экстракции отмывки и обработки жидкими реагентами твердых материалов. «

Известны шнековые и барабанные аппа-, раты, содержащие горизонтальный корпусреактор со щнеком или лопатками внутри, редукторный привод, технологические патрубки 1.

К недостаткам этих аппаратов можно отнести небольшую удельную производительность (на единицу объема или веса), что объясняется относительно низкой скоростью обтекания частиц жидкостью и умеренной валичиной поверхности соприкосновения фаз, наличие вращающихся узлов в жидкостной реакционной зоне, снижающее надежность работы аппаратов. Кроме того, они металлоемки, громоздки и энергоемки.

Наиболее близким по технической сущности и достигаемому результату к изобретению является аппарат для ведения массообменных процессов в системах твердое тело - жидкость, содержащий корпус - реактор с внутренним винтовым желобом, инерционный вибровозбудитель, упругую подвеску, вибромещалку, вибратор и технологические патрубки 2.

Интенсивному проведению процесса массообмена в данном аппарате способствует высокая скорость обтекания твердого тела жидкостью, непрерывное проведение процесса и вибрационное воздействие на частицы твердого материала со стороны стенок корпуса-реактора и транспортирующего желоба.

К недостаткам указанного аппарата следует отнести прямоточный характер протекания процесса, недостаточную интенсификацию массообмена из-за небольшой поверхности контакта реагирующих фаз, возможность попадания в выгрузку необработанного материала.

Целью изобретения является интенсификация процесса массообмена за счет огранизации противоточного движения фаз, улучшение качества мокрого измельчения.

Поставленная цель достигается тем, что вибрационный массообменный аппарат, содержащий корпус-реактор с винтовым желобом внутри, вибровозбудитель, упругую подвеску, раму, патрубки для ввода и вывода жидкой и твердой фаз, снабжен упругими элементами и камерой с перфорированным днищем, установленной внутри корпуса-реактора на упругих элементах, при этом камера снабжена разделяющими ее на секции горизонтальными перфорированными тарелками, каждая из которых имеет расположенную на ней мелющую насадку.

Кроме того, диаметры перфорации в горизонтальных перфорированных тарелках

и мелющей насадке уменьшаются по высоте

камеры сверху вниз, а камера снабжена

пластинами, установленными на ее наружной боковой поверхности между витками

винтового желоба.

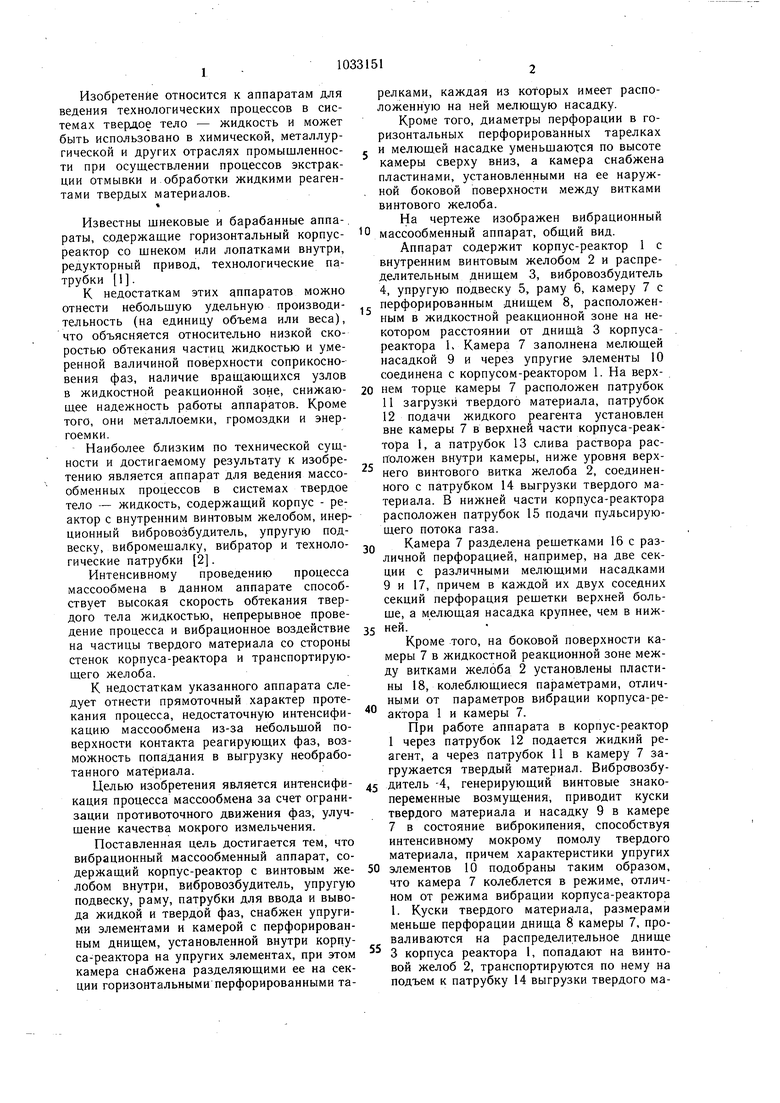

На чертеже изображен вибрационный

массообменный аппарат, общий вид.

Аппарат содержит корпус-реактор 1 с внутренним винтовым желобом 2 и распределительным днищем 3, вибровозбудитель 4, упругую подвеску 5, раму 6, камеру 7 с

перфорированным днищем 8, расположенным в жидкостной реакционной зоне на некотором расстоянии от днищй 3 корпусареактора h Камера 7 заполнена мелющей насадкой 9 и через упругие элементы 10 соединена с корпусом-реактором 1. На верхнем торце камеры 7 расположен патрубок

11загрузки твердого материала, патрубок

12подачи жидкого реагента установлен вне камеры 7 в верхней части корпуса-реактора 1, а патрубок 13 слива раствора расположен внутри камеры, ниже уровня верхнего винтового витка желоба 2, соединенного с патрубком 14 выгрузки твердого материала. В нижней части корпуса-реактора расположен патрубок 15 подачи пульсирующего потока газа.

Камера 7 разделена решетками 16 с различной перфорацией, например, на две секции с различными мелющими насадками 9 и 17, причем в каждой их двух соседних секций перфорация решетки верхней больше, а мелюшая насадка крупнее, чем в ниж«ей.

Кроме того, на боковой поверхности камеры 7 в жидкостной реакционной зоне между витками желоба 2 установлены пластины 18, колеблющиеся параметрами, отличными от параметров вибрации корпуса-реактора 1 и камеры 7.

При работе аппарата в корпус-реактор 1 через патрубок 12 подается жидкий реагент, а через патрубок 11 в камеру 7 загружается твердый материал. Вибровозбудитель -4, генерирующий винтовые знакопеременные возмущения, приводит куски твердого материала и насадку 9 в камере 7 в состояние виброкипения, способствуя интенсивному мокрому помолу твердого материала, причем характеристики упругих

элементов 10 подобраны таким образом, что камера 7 колеблется в режиме, отличном от режима вибрации корпуса-реактора I. Куски твердого материала, размерами меньше перфорации днища 8 камеры 7, проваливаются на распределительное днище

3 корпуса реактора 1, попадают на винтовой желоб 2, транспортируются по нему на подъем к патрубку 14 выгрузки твердого материала навстречу потоку жидкого реагента. По мере подъема происходит одновременная дообработка твердого материала. На реакционную среду в аппарате накладываются пульсация газа, подаваемого через патрубок 15. Жидкий реагент проходит сверху вниз транспортную зону аппарата, входит через перфорацию днища 8 в камеру 7, поднимается вверх до уровня, определенного патрубком 13, и выводится через него из аппарата в виде насыщенного раствора. . В аппарате с помольной камерой 7, разделенной, , например, на две секции, куски твердого материала через патрубок 11 загружаются в верхнюю секцию, заполненную крупной мелющей насадкой 9, проходят через крупную перфорацию решетки 16, попадают в нижнюю секцию, заполненную более мелкой мелющей насадкой 17, и проваливаются на распределительное днище 3 корпуса-реактора 1 через более мелкую перфорацию днища 8 камеры 7.

Пластины 18, установленные на боковой поверхности камеры 7 в жидкостной реакционной зоне между витками желоба 2, колеблются с параметрами, отличными от параметров вибрации корпуса-реактора I и камеры 7, увеличивая относительные скорости т вердых частиц жидкостью.

Применение предлагаемого вибрационного массообменного аппарата дает возможность интенсифицировать процесс массообмена за счет противоточности жидкости и твердого материала и достижения сильно развитой поверхности контакта реагирующих фаз, а также процесс массообмена за счет увеличения относительных скоростей обтекания твердых частиц жидкостью.

По сравнению с другими аппаратами, используемыми для рещения аналогичных задач, при одинаковой производительности предлагаемый аппарат имеет меньщую металло- и энергоемкость, простую и надежную конструкцию без вращающихся узлов 20 в реакционной зоне и требует значительно меньще производственных площадей и объемов строительного сооружения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат для массообменных процессов в системах твердое тело-жидкость | 1982 |

|

SU1053342A1 |

| Аппарат для ведения массообменных процессов в системах твердое теложидкость | 1976 |

|

SU648240A1 |

| Виброреактор | 1990 |

|

SU1790439A3 |

| КОЛОННЫЙ МАССООБМЕННЫЙ АППАРАТ | 1999 |

|

RU2147454C1 |

| Вибрационный тепломассообменный аппарат для сыпучих материалов | 1980 |

|

SU896345A1 |

| РЕАКТОР ФОРСУНОЧНЫЙ ПЛЕНОЧНОГО ТИПА ДЛЯ ПРОВЕДЕНИЯ ХИМИЧЕСКИХ ПРОЦЕССОВ | 2007 |

|

RU2344876C1 |

| Вибрационная сушилка | 1984 |

|

SU1190670A1 |

| Вибрационный фильтр | 1982 |

|

SU1073929A1 |

| МАССООБМЕННЫЙ АППАРАТ | 2000 |

|

RU2186606C2 |

| СПОСОБ ГИДРОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО ВЕЩЕСТВА И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2183979C1 |

1. ВИБРАЦИОННЫЙ МАССООБМЕННЫЙ АППАРАТ, содержащий корпус-реактор с винтовым желобом внутри, вибровозбудитель, упругую подвеску, раму, патрубки для ввода и вывода жидкой и твердой фаз, отличающийся тем, что. 10 с целью интенсификации процесса массообмена, он снабжен упругими элементами и камерой с перфорированным днищем, установленной внутри корпуса-реактора на упругих элементах, при этом камера снабжена разделяющими ее на секции горизонтальными перфорированными тарелками, каждая из которых имеет расположенную на ней мелющую насадку. 2.Аппарат по п. 1, отличающийся тем, что, с целью улучщения качества мокрого измельчения, диаметры перфорации в горизонтальных перфорированных тарелках и мелющей насадке уменьшаются по высоте камеры сверху вниз. 3.Аппарат по п. 1, отличающийся тем, что камера снабжена пластинами, установленными на ее наружной боковой поверх- § ности между витками винтового желоба. (Л // rfr к со со О

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Касаткин А | |||

| Т | |||

| Основные процессы и аппараты химической технологии | |||

| М., «Химия, 1971, с | |||

| Искроудержатель для паровозов | 1920 |

|

SU588A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для ведения массообменных процессов в системах твердое теложидкость | 1976 |

|

SU648240A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-08-07—Публикация

1982-02-26—Подача