1

Изобретение относится к способам изготовления фильтрующих материалов и может быть использовано для изготовления высокотемпературных фильтров, например, для фильтрации расплавов металлов.

Цель изобретения - упрощение процесса и унификация оборудования.

Поставленная цель достигается тем, что согласно способу изготовления фильтрующего материала- путем нанесения покрытия из керамической суспензии на открытояче- истый пенополиуретан, включающему уплотнение пенополиуретана обжимными деформирующими цилиндрами до беспористого состояния, его последующую пропитку путем снятия деформации под слоем суспензии, извлечение из суспензии и удаление излищка пропитывающего агента, деформирование пенополиуретана осуществляют на границе воздух-суспензия.

Устройство для осуществления способа, содержащее емкость с суспензией и погруженные в него деформирующие обжимные цилиндры, установленные с возможностью регулирования зазора между ними и связанные с приводом вращения, снабжено блоком управления и выполнено таким образом, что отжимные цилиндры снабжены механизмом встречного радиального перемещения, а привод вращения выполнен реверсивным, причем механизм встречного радиального перемещения и привод реверсивного вращения цилиндров связаны между собой обратной связью посредством блока управления.

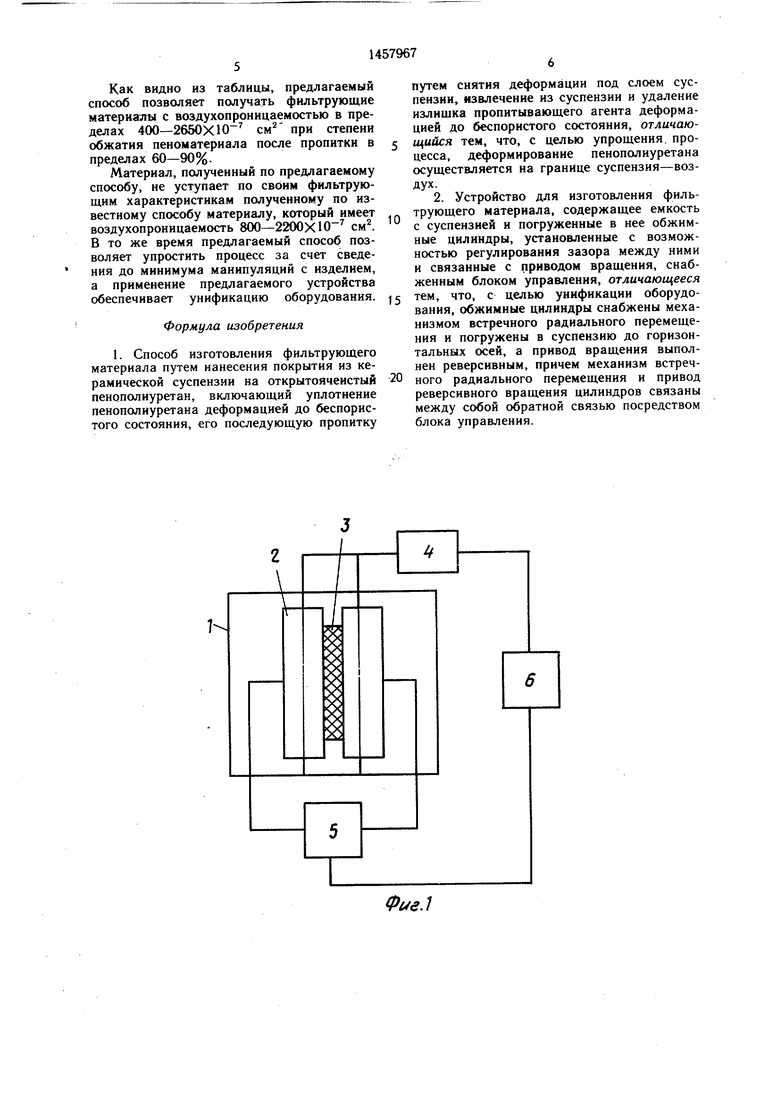

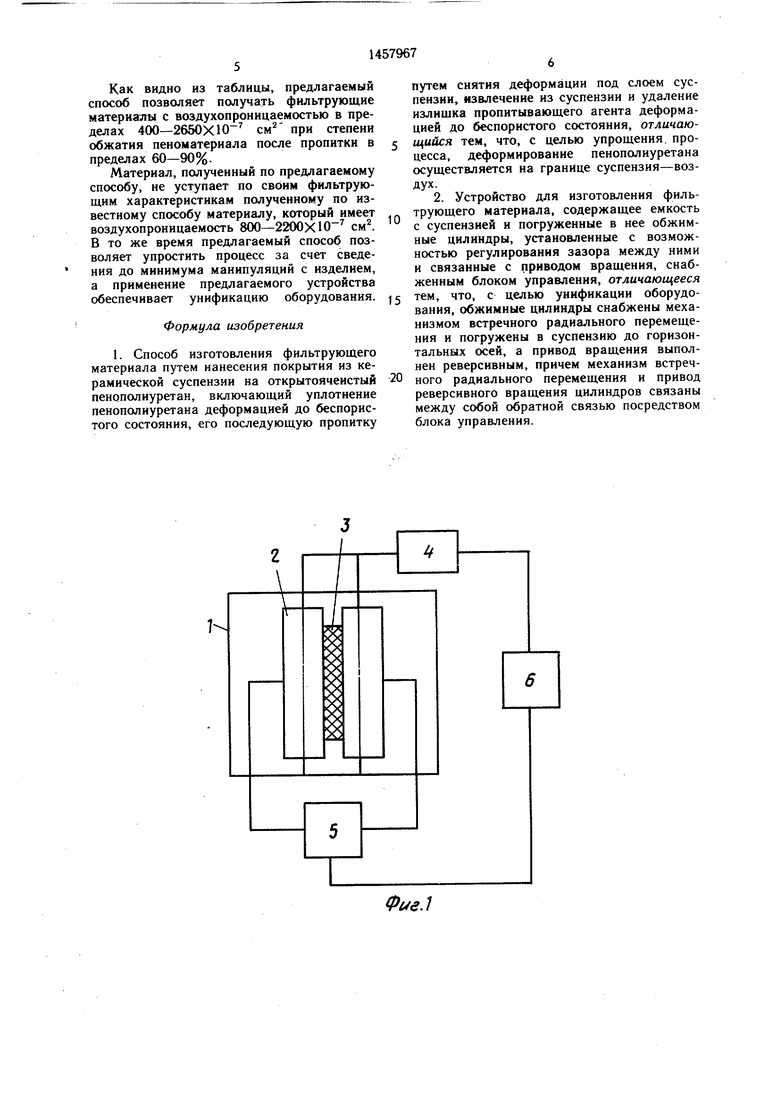

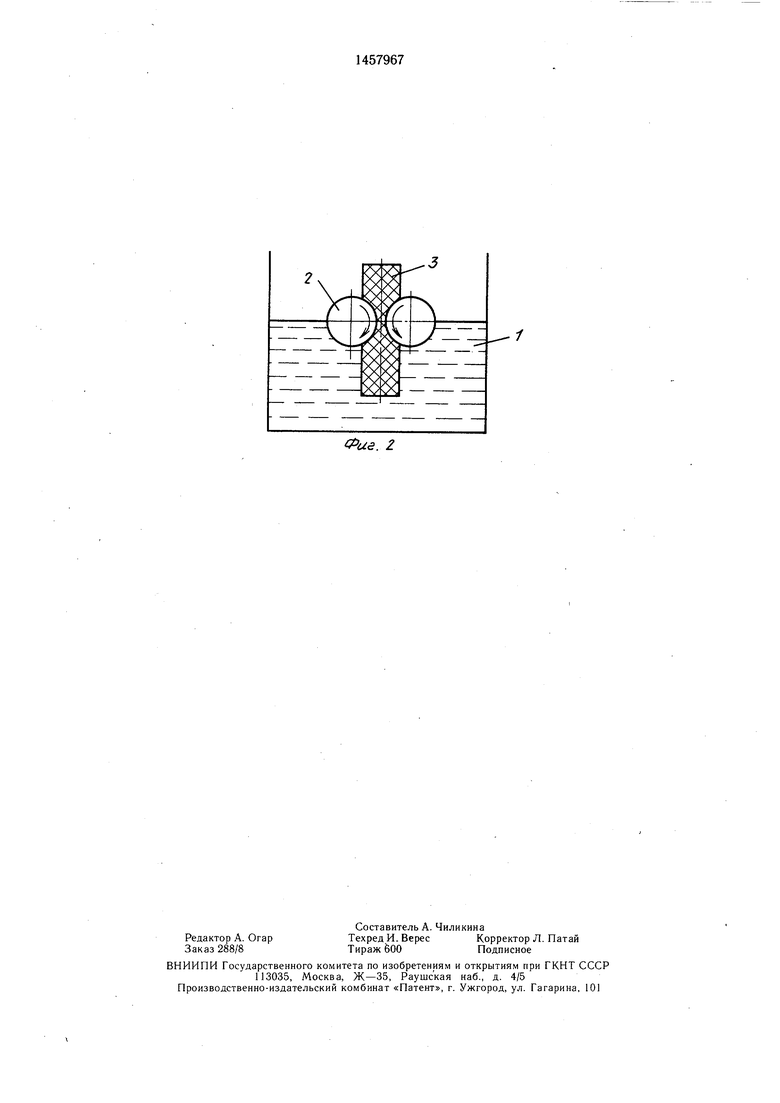

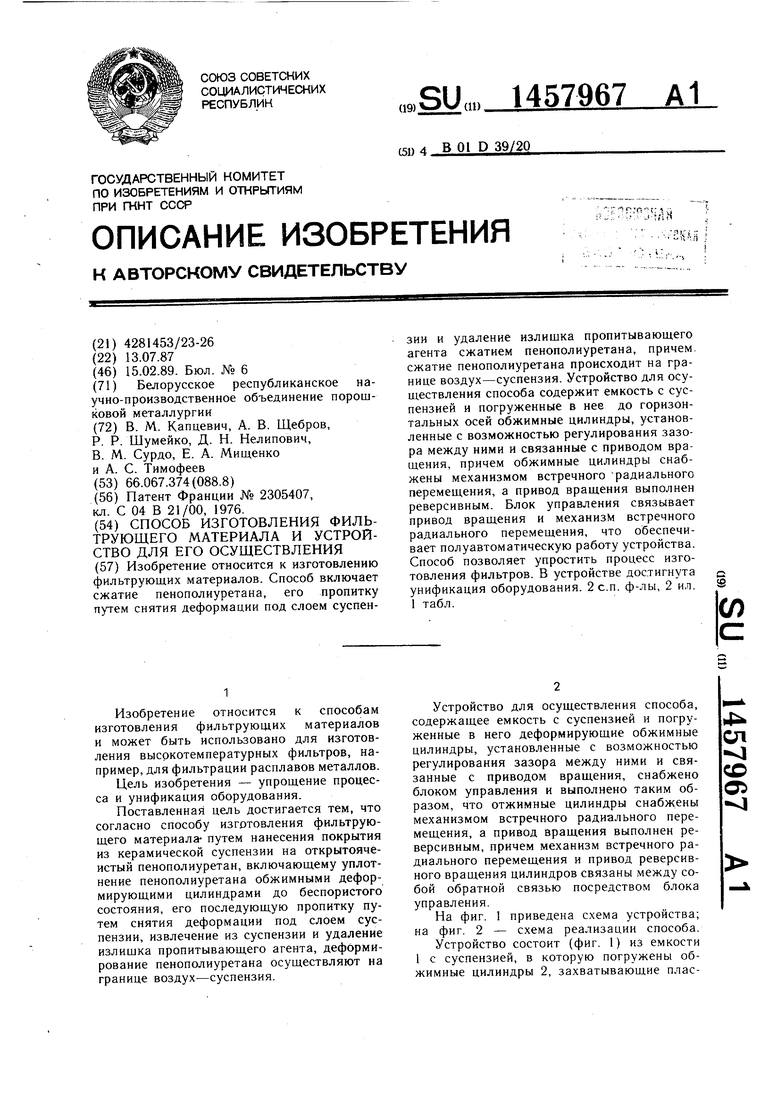

На фиг. 1 приведена схема устройства; на фиг. 2 - схема реализации способа.

Устройство состоит (фиг. 1) из емкости 1 с суспензией, в которую погружены обжимные цилиндры 2, захватывающие плас4 СЛ

СО Ci

тину 3 пенополиуретана, связанные с приводом 4 вращения и снабженные механизмом 5 встречного радиального перемещения, а также блока 6 управления.

Устройство для осуществления способа изготовления фильтрующего материала работает следующим образом.

Обжимные цилиндры 2, погруженные в емкость 1 с суспензией до своих горизонтальных осей, могут сдвигаться-раздвигаться с возможностью регулирования зазора между ними при помощи механизма 5 встречного радиального перемещения (фиг. 1). Привод 4 вращения обжимных цилиндров 2 выполнен реверсивным и обеспечивает подачу в раствор пластины 3 пенополиуретана и извлечение из суспензии готового изделия.

Блок 6 управления обеспечивает обратную связь между механизмом 5 встречного радиального перемещения и приводом 4 реверсивного вращения 4, в результате чего устройство работает в полуавтоматическом режиме.

Благодаря тому, что привод 4 вращения обжимных цилиндров 2 выполнен реверсивным, а обжимные цилиндры снабжены механизмом 5 встречного радиального перемещения, достигается унификация оборудования.

Весь цикл нанесения покрытия на пенополиуретан осуществляется в одном устройстве, не требуется дополнительного оборудования, исключаются манипуляции с изделием, кроме загрузки-выгрузки.

Способ осуществляют следующим образом..

Пластину 3 пенополиуретана (фиг. 2) уплотняют деформирующими цилиндрами 2 вне раствора до беспористого состояния и в сжатом состоянии под действием деформирующих органов 2 подают в суспензию, где осуществляется пропитка путем снятия деформации под слоем суспензии. Пропитанную пластину извлекают из суспензии также в сжатом состоянии под действием тех же деформирующих цилиндров, при этом происходит удаление излищка раствора из изделия за счет его деформации с частичной степенью обжатия.

Пример. Используется пеноматериал из открытоячеистого пенополиуретана толщиной 50 мм, воздухопроницаемостью 4600Х Х10 см, с размером пор 0,83 мм.

Пластину пенополиуретана сжимают между деформирующими обжимными цилиндрами, погруженным и до своих осей в суспензию следующего состава,% АЬОз 47; СгОз 13; каолин 3,5; бентонит 1; ортофос- фат А1 29, добавляемого в виде 50%-ного водного раствора. Зазор между обжимными цилиндрами регулируют таким образом, чтобы обеспечить сжатие пеноматериала до беспористого состояния. Для данного типа пенополиуретана беспористому состоянию

соответствует степень обжатия 95%, поэтому при толщине пластины 50 мм зазор устанавливают величиной 2,5 мм. Величина зазора регулируется механизмом встречного радиального перемещения.

Подачу пенополиуретана в суспензию осуществляют в сжатом состоянии под действием обжимных цилиндров. Для этого включают прнвод вращення цнлнндров. Скорость подачи регулируется блоком управ- 0 ления и составляет 12,5 об/мин при диаметре цилиндров 76 мм.

Высвобождаясь из цилиндров, пеноматериал вновь расщиряется и всасывает суспензию, которой пропитывается. Для уда- с ления излищка суспензии пеноматериал пропускают в обратном направлении между теми же обжимными цилиндрамн, но раздвинутыми механизмом встречного радиального перемещения. Зазор между цилиндрами регулируют таким образом, чтобы 0 обеспечить обжатие материала на 80%. Такой степени обжатия при толщине пенополиуретана 50 мм соответствует зазор между обжимными цилиндрами 10 мм. При включении привода реверсивного вра- щения цилиндров пеноматернал, захвачен.- ный вращающимися обжимными цилннд- рйми, извлекается из суспензии. Выдавленный излнщек суспензии стекает обратно в емкость. Материал подвергают сущке в печи при температуре 125°С в течение 1 ч Q и спекают при 1350°С в течение 5 ч с выдержкой при 500°С 1 ч.

Полученный керамический пеноматериал с открытьши ячейками имеет форму исходной полиуретановой пены и следующие характеристики: Воздухопроницаемость, см 1500X10 Пористость, % 87 Размер пор, мм 0,83 Толщина, мм 50 Аналогично приведенному примеру был проведен ряд экспериментов, в результате которых были получены керамические пено- материалы, характеристики которых представлены в таблице.

5 Воздухе- Порис-Сред- Толщи- Степень

проница- тость,ний - на, мм обжатия,

емость %размер%

1 о , мм

5

0

Как видно из таблицы, предлагаемый способ позволяет получать фильтрующие материалы с воздухопроницаемостью в пределах 400-2650X10 при степени обжатия пеиоматериала после пропитки в пределах 60-90%.

Материал, полученный по предлагаемому способу, не уступает по своим фильтрующим характеристикам полученному по известному способу материалу, который имеет воздухопроницаемость 800-2200X10 см . В то же время предлагаемый способ позволяет упростить процесс за счет сведения до минимума манипуляций с изделием, а применение предлагаемого устройства обеспечивает унификацию оборудования.

Формула изобретения

1. Способ изготовления фильтрующего материала путем нанесения покрытия из керамической суспензии на открытоячеистый пенополиуретан, включающий уплотиение пенополиуретана деформацией до беспористого состояния, его последующую пропитку

путем снятия деформации под слоем суспензии, извлечение из суспензии и удаление излишка пропитывающего агента деформацией до беспористого состояния, отличающийся тем, что, с целью упрощения, процесса, деформироваиие пенополиуретана осуществляется на границе суспензия-воздух.

2. Устройство для изготовления фильтрующего материала, содержащее емкость с суспензией и погруженные в нее обжимные цилиидры, установленные с возможностью регулирования зазора между ними и связанные с приводом вращения, снабженным блоком управления, отличающееся

5 тем, что, с целью унификации оборудования, обжимиые цилиндры снабжены механизмом встречного радиального перемещения и погружены в суспензию до горизонтальных осей, а привод вращения выполнен реверсивным, причем механизм встреч0 ного радиального перемещения и привод реверсивиого вращения цилиндров связаны между собой обратной связью посредством блока управления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для выдавливания внутренних резьб | 1991 |

|

SU1759518A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛА | 2017 |

|

RU2652924C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛИРОВАННЫХ СТЕБЛЕЙ СВЕРЛ ОДНОСТОРОННЕГО РЕЗАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2133665C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАНАТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2245407C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ОСКОЛОЧНОГО БОЕПРИПАСА | 2002 |

|

RU2225768C1 |

| Устройство для обжатия и вытяжки витых изделий | 1988 |

|

SU1567696A1 |

| СПОСОБ ЗАКЛЮЧИТЕЛЬНОГО ФОРМОБРАЗОВАНИЯ ТАМПОНА | 2010 |

|

RU2524895C2 |

| СПОСОБ РАДИАЛЬНОЙ КОВКИ | 1992 |

|

RU2008994C1 |

| Поводковый центр радиально-обжимной машины (РОМ) | 2016 |

|

RU2657952C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛА И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2586726C2 |

Изобретение относится к изготовлению фильтрующих материалов. Способ включает сжатие пенополиуретана, его пропитку путем снятия деформации под слоем суспензии и удаление излишка пропитывающего агента сжатием пенополиуретана, причем, сжатие пенополиуретана происходит на границе воздух-суспензия. Устройство для осуществления способа содержит емкость с суспензией и погруженные в нее до горизонтальных осей обжимные цилиндры, установленные с возможностью регулирования зазора между ними и связанные с приводом вращения, причем обжимные цилиндры снабжены механизмом встречного -радиального перемещения, а привод вращения выполнен реверсивным. Блок управления связывает привод вращения и механизм встречного радиального перемещения, что обеспечивает полуавтоматическую работу устройства. Способ позволяет упростить процесс изготовления фильтров. В устройстве достигнута унификация оборудования. 2 с.п. ф-лы, 2 ил. 1 табл. i (Л

/eJ

Фие. Z

| СОСТАВ ДЛЯ ПРИГОТОВЛЕНИЯ МУЧНОГО ИЗДЕЛИЯ ИЗ ЗАВАРНОГО ТЕСТА | 2006 |

|

RU2305407C1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1989-02-15—Публикация

1987-07-13—Подача