Изобретение относится к области машиностроения, в частности - к технологии и оборудованию для изготовления профилированных стеблей сверл одностороннего резания, направлено на повышение эффективности технологии и оборудования для производства такой продукции, расширение технологических возможностей оборудования, снижение капиталовложений и эксплуатационных расходов.

Известен способ изготовления профилированных стеблей сверл одностороннего резания, при котором в исходной трубчатой заготовке формируют внешнюю V-образную продольную канавку путем прокатки заготовки в закрытом калибре в приводных валках. Прокатное устройство имеет прокатную клеть с тремя группами попарно расположенных валков, вращение которых осуществляется приводом от распределительного вала. При этом схема профилирования может быть двух- или трехвалковой. Трубчатая заготовка под прокатку подается в отпущенном состоянии. Профилирование осуществляется в два прохода с реверсированием направления прокатки и дробной деформацией заготовки в каждой группе валков (см. "Твердосплавные сверла одностороннего резания с внутренним подводом СОЖ. Методические рекомендации." НИИМАШ, М., 1984 г., стр. 16 - 18. рис.12, 13 [1].

Процесс профилирования трубчатых заготовок на таких установках является достаточно трудоемким и малопроизводительным, а сами установки сложны в конструктивном отношении и в обслуживании, имеют ограниченные технологические возможности.

Известно устройство для изготовления профилированных стеблей сверл одностороннего резания, содержащее общую раму и смонтированный на ней блок профилирования со сменным профилирующим валком для выполнения в исходной трубчатой заготовке продольной внешней V-образной канавки и сменным опорным валком с кольцевой проточкой, ширина которой равна диаметру исходной трубчатой заготовки, а боковые стенки сопряжены между собой по дуге окружности того же диаметра, при этом опорный валок шарнирно закреплен на неподвижной опоре, а профилирующий валок в рабочем положении частично расположен в упомянутой проточке опорного валка с образованием замкнутого калибра, при этом оси обоих валков лежат в одной вертикальной плоскости и расположены параллельно между собой и перпендикулярно оси протяжки заготовок (см. /I/ рис. 13а), /2/.

Известно также устройство для изготовления профилированных стеблей сверл одностороннего резания, содержащее общую раму и смонтированный на ней блок профилирования со сменным профилирующим валком для выполнения в исходной трубчатой заготовке продольной внешней V-образной канавки и двумя сменными опорными валками, при этом опорные валки шарнирно закреплены на неподвижной опоре и расположены симметрично относительно профилирующего валка, при этом каждый опорный валок имеет кольцевой выступ от опорного торца, причем диаметр упомянутого выступа превышает диаметр валка на величину диаметра исходной трубчатой заготовки, а торцевая поверхность указанного выступа сопряжена с боковой цилиндрической поверхностью опорного валка по дуге окружности, радиус которой равен радиусу исходной трубчатой заготовки, при этом опорные валки установлены с возможностью постоянного контакта между собой по цилиндрическим боковым поверхностям их кольцевых выступов, а профилирующий валок в рабочем положении частично расположен в зазоре между боковыми поверхностями опорных валков с образованием замкнутого калибра, при этом оси шарнирного крепления опорных и профилирующего валков лежат в одной вертикальной плоскости, перпендикулярной оси протяжки заготовки (см./1/, рис. 13б), /3/.

Изобретение решает техническую задачу повышения эффективности известного способа изготовления профилированных стеблей сверл одностороннего резания за счет повышения интенсивности процесса профилирования такой продукции без использования дополнительных технологических операций для получения продукции требуемого качества. Решение этой технической задачи при реализации известного способа изготовления может быть достигнуто профилированием стеблей их прокаткой в закрытой камере за один проход при полном начальном обжатии исходной заготовки. Однако такое профилирование стеблей сверл традиционным методом прокатки в технике не известно и на существующем оборудовании вряд ли осуществимо.

Решение первой из указанных технических задач обеспечивается тем, что при осуществлении способа изготовления профилированных стеблей сверл одностороннего резания, включающего выполнение в исходной трубчатой заготовке продольной внешней V-образной канавки путем прокатки заготовки в закрытом калибре между вращающимися валками - в соответствии с данным изобретением упомянутую прокатку выполняют за один проход, для чего сначала конец исходной заготовки проводят через калибр при отведенном профилирующем валке и закрепляют конец заготовки в механизме захвата, связанном с приводом перемещения последнего вдоль оси протяжки, затем профилирующим валком обжимают заготовку стебля сверла до придания ей в зоне обжатия заданного окончательного профиля, после чего выполняют прокатку заготовки ее протяжкой между образующими закрытый канал вращающимися валками по всей оставшейся длине.

Решение второй из указанных технических задач обеспечивается тем, что известные устройства /2,3/ в соответствии с данным изобретением снабжены обоймой, связанной с силовым приводом ее линейного реверсивного перемещения, кареткой в виде плиты, несущей механизм захвата конца заготовки стебля сверла, и приводом перемещения каретки вдоль оси протяжки заготовки, при этом профилирующий ролик шарнирно закреплен на указанной обойме, каретка установлена подвижно в направляющих, выполненных на общей опорной раме, а механизм захвата конца заготовки стебля сверла содержит цанговый зажим с автономным приводом, закрепленным на упомянутой плите.

Действительно, протяжка предварительно обжатой исходной трубчатой заготовки между вращающимися валками позволяет получить продольную внешнюю V-образную канавку от зоны обжатия заготовки до ее конца за один проход в замкнутом калибре без односторонней деформации заготовки относительно ее продольной оси, что имеет место при протяжке заготовки в замкнутом калибре, образованном неподвижной фильерой и введенным в радиальную прорезь последней профилирующим роликом. Фактически при такой протяжке имеет место прокатка предварительно обжатой заготовки в замкнутом калибре между вращающимися валками, но перемещение заготовки осуществляется приложением усилия подачи к самой заготовке непосредственно, а не путем вращения валков. При этом производительность процесса производства профилированных стеблей сверл одностороннего резания повышается за счет прокатки заготовки за один проход - по сравнению с прокаткой за два прохода через три группы валков с дробным обжатием, и за счет исключения необходимости правки заготовок после профилирования - по сравнению с протяжкой исходной заготовки через неподвижную фильеру. Кроме того, обеспечивается необходимое качество изготовления профилированных стеблей сверл одностороннего резания без брака и отходов.

Реализация заявляемого способа изготовления профилированных стеблей сверл одностороннего резания может быть выполнена по двух- или трехвалковой схеме профилирования в предлагаемых устройствах. Оба предлагаемых устройства проще в конструктивном отношении, эксплуатации и обслуживании по сравнению с указанными известными станами для производства такой же продукции традиционной прокатки заготовок и обеспечивают большую производительность.

Следовательно, заявляемые способ изготовления профилированных стеблей сверл одностороннего резания и оба варианта устройства для осуществления этого способа направлены на решения одной и той же технической задачи, объединены общим изобретательским замыслом, не нарушают единства изобретения.

Заявляемые объекты по сравнению с их прототипами имеют указанные выше отличительные признаки, что обеспечивает их соответствие критерию изобретения "новизна". Отсутствие сведений об известности использования отличительных признаков заявляемых объектов в той же или смежных областях техники с получением аналогичного эффекта позволяет признать их соответствующими критерию изобретения "изобретательский уровень". Поскольку промышленная реализация заявляемых объектов не вызывает трудностей технического, технологического или иного характера они могут быть признаны соответствующими критерию изобретения "промышленная применимость". Наличие у заявляемых объектов указанных качестве обеспечивает возможность их правовой защиты.

Сущность изобретения поясняют приводимые ниже примеры его конкретного осуществления, которые не исключают и другие возможные варианты в пределах формулы изобретения, а также чертежи, на которых представлены:

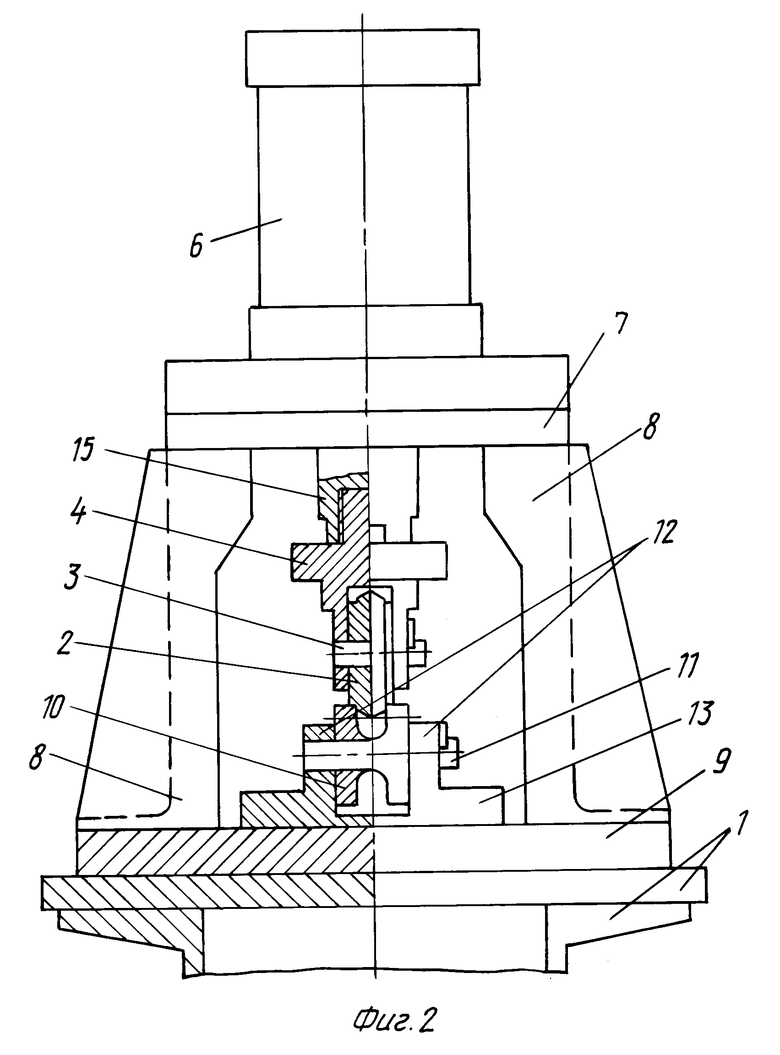

- на фиг. 1 - общий вид устройства для осуществления заявляемого способа изготовления профилированных стеблей сверл одностороннего резания при двухвалковой схеме профилирования;

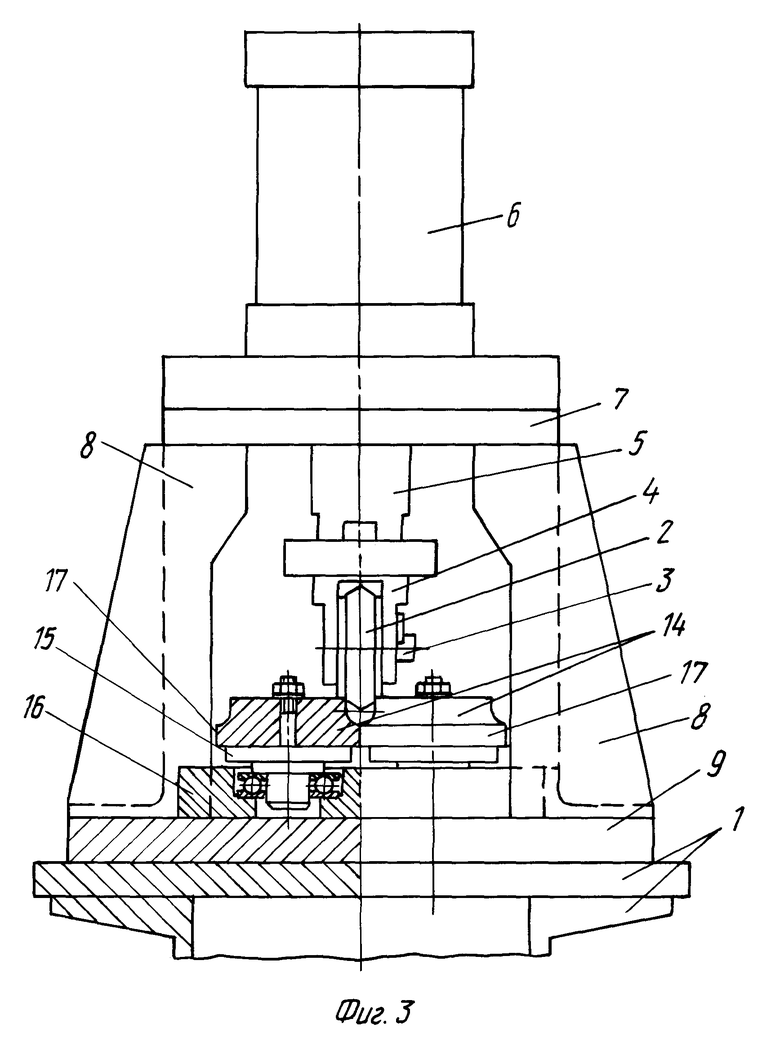

- на фиг. 2 - разрез по А-А по фиг. 1 (увеличено), поясняющий особенности конструктивного выполнения блока профилирования в заявляемом устройстве;

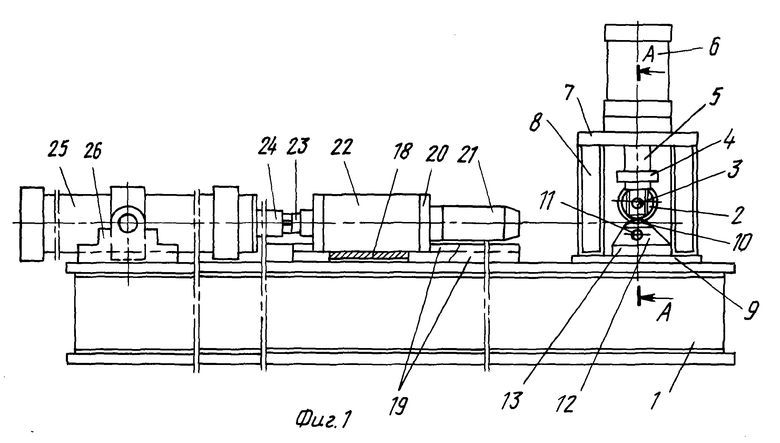

- на фиг. 3 - разрез по А-А по фиг. 1 (увеличено) для варианта заявляемого устройства с трехвалковой схемой профилирования.

Устройство содержит общую опорную раму 1 коробчатого сечения, на которой смонтированы основные узлы и механизмы устройства. Особенностью заявляемого устройства является конструкция блока профилирования, который, как и в прототипе, содержит (см. фиг.1 и фиг. 2) сменный профилирующий валок 2, шарнирно закрепленный осью 3 в обойме 4, закрепленной на конце штока 5 силового цилиндра 6, служащего приводом ее реверсивного перемещения. Силовой цилиндр 6 смонтирован на плите 7, установленной на четырех вертикальных колоннах 8 на нижней опорной плите 9 блока профилирования и вместе с нею жестко закрепленных на общей опорной раме 1. В отличие от прототипа,в заявляемом устройстве профилирование стеблей сверл одностороннего резания предусмотрено прокаткой исходной трубчатой заготовки в закрытом калибре между вращающимися валками путем протяжки между последними предварительной обжатой до заданного профиля исходной заготовки. Для этого блок профилирования снабжен сменным опорным валком 10, шарнирно закрепленным осью 11 между стойками 12 неподвижной опоры 13, смонтированной на нижней опорной плите 9 блока профилирования. Валок 10 выполнен с кольцевой проточкой на его внешней боковой поверхности, ширина которой равна диаметру исходной трубчатой заготовки, а боковые стенки проточки сопряжены между собой по дуге окружности такого же диаметра. В рабочем положении профилирующий валок 2 частично входит в упомянутую протоку опорного валка 10 с образованием закрытого калибра заданной формы и размеров. Во всех вариантах выполнения блока профилирования такой конструкции оси вращения профилирующего и опорного валков 2 и 10 лежат в одной вертикальной плоскости, но могут быть расположены горизонтально, как показано на фиг. 2, вертикально или в любом промежуточном положении при соответствующей установке силового цилиндра 6 (или привода другого типа) и неподвижной опоры 13 валка 10 (эти варианты в чертежах представлены).

Профилирование стеблей сверл одностороннего резания заявляемым способом может осуществляться и по трехвалковой схеме. Для этого блок профилирования может быть выполнен с двумя валками 14 (см. фиг. 3), закрепленными на осях 15 в неподвижной опоре 16, смонтированной на нижней опорной плите 9 блока профилирования. Оси 15 шарнирно закреплены в неподвижной опоре 16, например, на упорных подшипниках, и расположены симметрично относительно профилирующего валка 2. Каждый опорный валок 14 выполнен с кольцевым выступом 17 от опорного торца, диаметр упомянутого выступа 17 превышает диаметр валка 14 на величину диаметра исходной трубчатой заготовки, а торцевая поверхность указанного выступа 17 сопряжена с боковой цилиндрической поверхностью самого валка 14 по дуге окружности, радиус которой равен половине диаметра исходной трубчатой заготовки. При этом опорные валки 14 установлены с обеспечением постоянного контакта между собой по цилиндрическим боковым поверхностям их выступов 17. Профилирующий валок 8 в рабочем положении частично входит в зазор между боковыми поверхностями опорных валков 14 с образованием замкнутого калибра заданной формы и размеров. Оси шарнирного крепления опорных валков 14 и профилирующего валка 2 лежат в одной вертикальной плоскости, но расположены взаимно перпендикулярно. В показанном на фиг. 3 варианте оси 15 установлены вертикально, а ось 3 профилирующего ролика расположена горизонтально. Однако указанные элементы могут быть повернуты на требуемый угол в вертикальной плоскости без изменения их относительного взаимного расположения при соответствующем изменении расположения силового цилиндра 6 и опоры 16 (эти варианты в чертежах не представлены).

Кроме блока профилирования на общей опорной раме 1 устройства смонтированы, как и в устройстве-прототипе, каретка в виде плиты 18, установленная подвижно в направляющих 19 и несущая механизм захвата конца заготовки стебля сверла, включающий цанговый зажим, собранный в корпусе 20 с кожухом 21 и снабженный автономным приводом в виде силового цилиндра 22, на котором жестко закреплен корпус 20 зажима. Силовой цилиндр 22 закреплен на каретке - плите 18 и промежуточным звеном 23 соединен с концом штока 24 силового цилиндра 25, установленного в опорных стойках 26 на общей опорной раме 1 и служащего приводом перемещения каретки 18 вдоль оси протяжки (прокатки).

Особенность описанных выше вариантов конструктивного выполнения устройства для реализации заявляемого способа изготовления профилированных стеблей сверл одностороннего резания определяет и особенности его работы при осуществлении заявляемого способа.

Вначале профилирующий валок 2 должен быть отведен в нерабочее положение (поднят). Исходную трубчатую заготовку проводят через освобожденный от профилирующего валка 2 калибр, включением привода 25 смещают каретку 18 к валкам профилирования, выступающий конец исходной заготовки через отверстие в торце кожуха 21 вводят в цанговый зажим и включением привода 22 осуществляют захват конца заготовки цанговым зажимом. Затем силовым цилиндром 6 профилирующий валок 2 переводят в рабочее положение, при котором он обжимает заготовку стебля сверла до придания ей в зоне обжатия заданного окончательного профиля. После этого включением силового цилиндра 25 осуществляют протяжку заготовки через закрытый калибр блока профилирования. Перемещение заготовки под действием протяжки, передаваемой через зажатый механизмом захвата ее передний конец, вызывает встречное вращение валков 2 и 10 - при двухвалковой схеме профилирования (см. фиг. 2) или валка 2 и двух валков 14 - при трехвалентной схеме профилирования (см. фиг. 3), между которыми обжата исходная заготовка. Происходит прокатка заготовки в закрытом калибре между вращающимися валками за один проход при полном обжатии заготовки с выполнением в ней продольной внешней V-образной канавки по всей длине от зоны первоначального обжатия. Обратным включением привода 22 освобождают конец заготовки, подвергнутой профилированию, и заготовку убирают. Для профилирования очередной заготовки все операции повторяются.

Поскольку линейная скорость заготовки и обжимных валков в зоне их контакта практически одинакова, стенка исходной заготовки не испытывает избыточных растягивающих напряжений по сечению заготовки и не получает остаточной деформации, вызывающей изгиб заготовки относительно ее продольной оси, что исключает необходимость правки заготовки после такого профилирования. Следовательно, заявляемый способ изготовления профилированных стеблей сверл одностороннего резания по сравнению с ранее описанными известными позволяет получить готовую продукцию за один проход и без использования дополнительной оснастки для правки заготовок после профилирования. Это повышает производительность процесса более чем в два раза по сравнению с любым из описанных ранее известных способов при обеспечении высокого качества готовой продукции и при меньших капиталовложениях и эксплуатационных расходах.

Изобретение относится к машиностроению. Технический результат: повышение эффективности технологии и оборудования для производства профилированных стеблей сверл одностороннего резания, расширение технологических возможностей оборудования, снижение капиталовложений и эксплуатационных расходов. Выполнение в исходной трубчатой заготовке продольной внешней V-образной канавки путем прокатки заготовки в закрытом калибре между вращающимися валками осуществляют за один проход, для чего вначале конец исходной заготовки проводят через калибр при отведенном профилирующем валке и закрепляют в механизме захвата, связанном с приводом его перемещения вдоль оси протяжки заготовки. Затем профилирующим валком обжимают заготовку стебля сверла до придания ей в зоне обжатия заданного окончательного профиля. После чего выполняют прокатку заготовки ее протяжкой между образующими закрытый калибр валками по всей оставшейся длине. Устройство может быть реализовано по двух- или трехвалковой схеме профилирования. 3 с.п.ф-лы, 3 ил.

| Твердосплавные сверла одностороннего резания с внутренним подводом СОЖ//Методические рекомендации | |||

| - М.: НИИМАШ, 1984, с.16 - 18, рис.12, 13 а, б | |||

| Подающее устройство станка для продольной окорки бревен | 1976 |

|

SU571378A1 |

| Заготовка для биметаллического режущего инструмента | 1982 |

|

SU1424925A1 |

| RU 94038623 A1, 10.12.96 | |||

| УСТРОЙСТВО ДЛЯ ОСАЖДЕНИЯ ПОКРЫТИЙ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 2013 |

|

RU2533227C2 |

| Цифровой вероятностный фильтр | 1985 |

|

SU1295507A1 |

Авторы

Даты

1999-07-27—Публикация

1997-12-02—Подача