-1

Изобретение относится к управлению процессом токарной обработки, а именно к управлению процессом стружкодробления, и может быть использовано дпя поддержания оптимальных режимов резания при работе в условиях ГПС.

Целью изобретения явлйется расширение рабочего диапазона регулирования и повьппение надежности определения типа стружки путем обеспечения возможности управления процессом при малых глубинах резания и использования простых средств измерения.

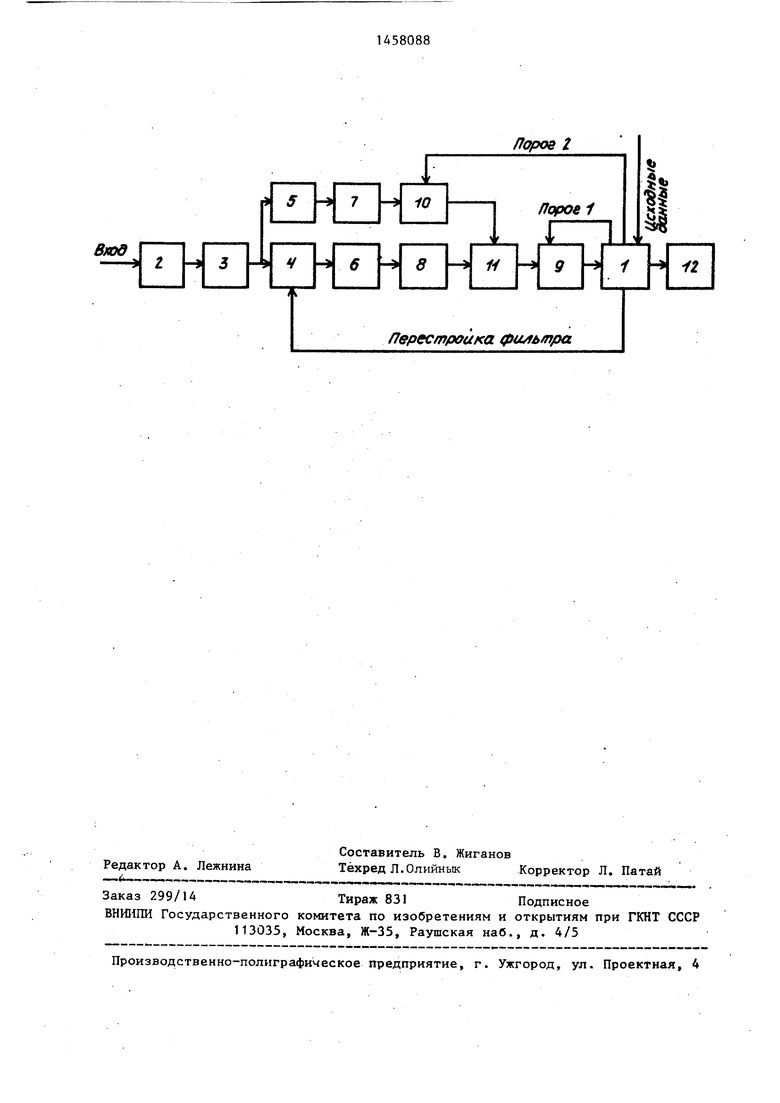

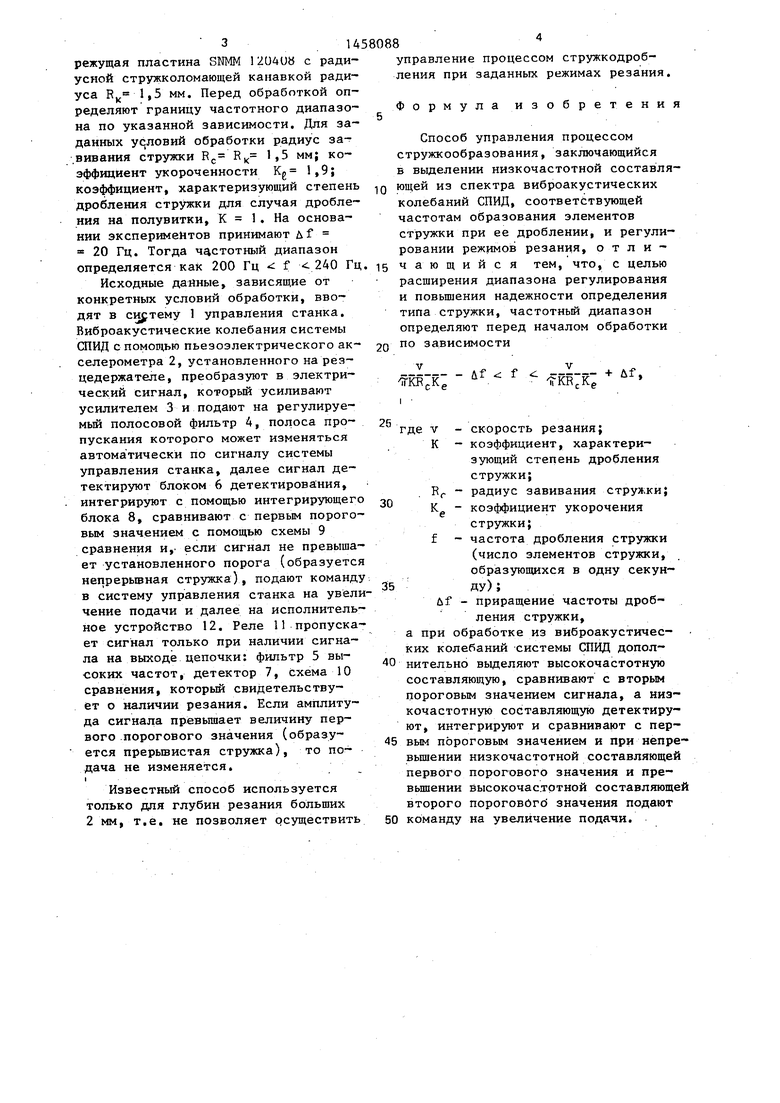

На чертеже изображена блок-схема устройства, реализующего предлагае- мьш способ.

Устройство состоит из системы 1 управления, пьезоэлектрического акселерометра 2, усилителя 3, полосовых фильтров 4 и 5, блоков 6 и 7 детектирования, интегрирующего блока 8, двух схем 9 и 10 сравнения, реле 11 и исполнительного устройства 12.

Пример. Осуществляют токарную обработку заготовки из Ст 45 со следующими режимами резания: S 0,3 мм/об; t 1,5 мм; v 2 м/с;

4

сд

00

о эо

00

режущая пластина SNMM 20Wb с радиусной стружколомающей канавкой радиуса R 1,5 мм. Перед обработкой определяют границу частотного диапазона по указанной зависимости. Для заданных уцловий обработки радиус за- вивания стружки Е Е 1,5 мм; коэффициент укороченности Kg 1,9; коэффициент, характеризующий степень д дробления стружки для случая дробления на полувитки, К 1. На основании экспериментов принимают д f 20 Гц. Тогда частотный диапазон определяется как 200 Гц -;: f 240 Гц. 15

Исходные данные, зависящие от конкретных условий обработки, вводят в систему 1 управления станка. Виброакустические колебания системы СПИД с помощью пьезоэлектрического ак- 20 селерометра 2, установленного на резцедержателе, преобразуют в электрический сигнал, который усиливают усилителем 3 и подают на регулируе- мьй полосовой фильтр 4, полоса про- 26 пускания которого может изменяться автоматически по сигналу системы управления станка, далее сигнал детектируют блоком 6 детектирова:ния, интегрируют с помощью интегрирующего зо блока 8, сравнивают с первым пороговым значением с помощью схемы 9 сравнения и,, если сигнал не превышает установленного порога (образуется непрерьгоная стружка), подают команду в систему управления станка на увеличение подачи и далее на исполнительное устройство 12. Реле 11 пропускает сигнал только при наличии сигнала на выходе цепочки: фильтр 5 высоких частот, детектор 7, схема 10 сравнения, который свидетельствует о наличии резания. Если амплитуда сигнала превьшает величину первого порогового значения (образу- ется прерьшистая стружка), то подача не изменяется.

45

40

Известный способ используется только для глубин резания больших 2 мм, т.е. не позволяет осуществить

управление процессом стружкодроб- ления при заданных режимах резания.

Формула изобретени

Способ управления процессом стружкообразования, заключающийся в выделении низкочастотной составляющей из спектра виброакустических колебаний СПИД, соответствующей частотам образования элементов стружки при ее дроблении, и регулировании режимов резания, отличающийся тем, что, с целью расщирения диапазона регулирования и повьппения надежности определения типа стружки, частотный диапазон определяют перед началом обработки по зависимости

- uf : f

V

+ uf.

де V - скорость резания;

К - коэффициент, характеризующий степень дробления стружки;

Rf, - радиус завивания стружки;

К - коэффициент укорочения стружки;

f - частота дробления стружки (число элементов стружки, образующихся в одну секунду);

ЛГ - приращение частоты дробления стружки,

а при обработке из виброакустических колебаний системы СПИД дополнительно выделяют высокочастотную составляющую, сравнивают с вторым пороговым значением сигнала, а низкочастотную составляющую детектируют, интегрируют и сравнивают с первым пороговым значением и при непре- выщении низкочастотной составляющей первого порогового значения и пре- вьшении высокочастотной составляющей второго пороговОгс значения подают

команду на увеличение подачи.

/fopos I

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического упавления процессом механической обработки | 1989 |

|

SU1673387A1 |

| Способ определения оптимальных режимов процесса резания конструкционных сталей | 2020 |

|

RU2757336C2 |

| Способ контроля процесса резания | 1981 |

|

SU975220A2 |

| Способ автоматического выбора и поддержания оптимальных режимов обработки | 1981 |

|

SU1024161A1 |

| Устройство для измерения износа ре-жущЕгО иНСТРуМЕНТА | 1978 |

|

SU829352A2 |

| Способ управления процессом механической обработки | 1980 |

|

SU1022780A1 |

| Устройство для диагностики состояния процесса резания | 1983 |

|

SU1122476A1 |

| Способ определения предельного износа сменного режущего инструмента | 2017 |

|

RU2658091C1 |

| Способ определения износа режущего инструмента | 1988 |

|

SU1714458A1 |

| Устройство для определения информации о параметрах процесса резания | 1983 |

|

SU1119825A1 |

Изобретение относится к управлению процессом токарной обработки, а именно к управлению процессом стружкодробления, и может быть использовано для поддержания оптимальных режимов резания при работе в условиях ГПС. Целью изобретения является расшире- . ние рабочего диапазона регулирования и повышение надежности определения типа стружки за счет возможности управлять процессом при малых глубинах резания и использования простых средств измерения. Способ заключается в том, что определяют частотный диапазон стружкообразования, дополнительно вьщеляют высокочастотную составляющую виброакустического сигнала колебаний системы СПИД, сравнивают ее с BTOpbiM пороговым значением, а низкочастотную составляющую детектируют, интегрируют и сравнивают с первым пороговым значением подачи, подают команду на увеличение подачи при превышении порогового значения высокочастотной составляющей и непревьшении низкочастотной. 1 ил. а (Л

Вюд

i

/Jopoe i

Перестройка фильтра

| Режущие инструменты | |||

| Экспресс- информация ВИНИТИ | |||

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-02-15—Публикация

1987-05-25—Подача