Изобретение относится к станкостроению, к автоматическому управлению процессом механической обработки, в частности к самонастраивающимся системам управления с учетом измерения стойкостных параметров режущего инструмента, и предназначено для диагностики состояния режущих инструментов, защиты их от поломок и автоматического управления процессом механической обработки на станочном оборудовании

Целью изобретения является повышение точности и расширение функциональных возможностей за счет улучшения помехозащищенности устройства

Сущность изобретения базируется на основе изученных особенностей динамики процесса резания, а также на основе анализа комплексного спектра виброакустической эмиссии /ВАЗ/ и термоэлектродвижущей силы /ТЭДС/, излучаемого зоной резания в широком частотном диапазоне Комплексный спектр несет в себе полную информацию о взаимосвязи параметров, определяющих состояние и условия протекания процесса резания в целом. Принцип формирования управляющего сигнала по предлагаемому способу основан на выделении и анализе высокочастотной и низкочастотной составО

,J со

CJ 00

ляющих комплексного спектра ВАЗ и ТЭДС. коррелированных с основными периодично- стями релаксационного процесса трени,я, возникающего в зоне контакта инструмент - деталь, а также процесса стружкообразова- ния и разрушения обрабатываемого материала.

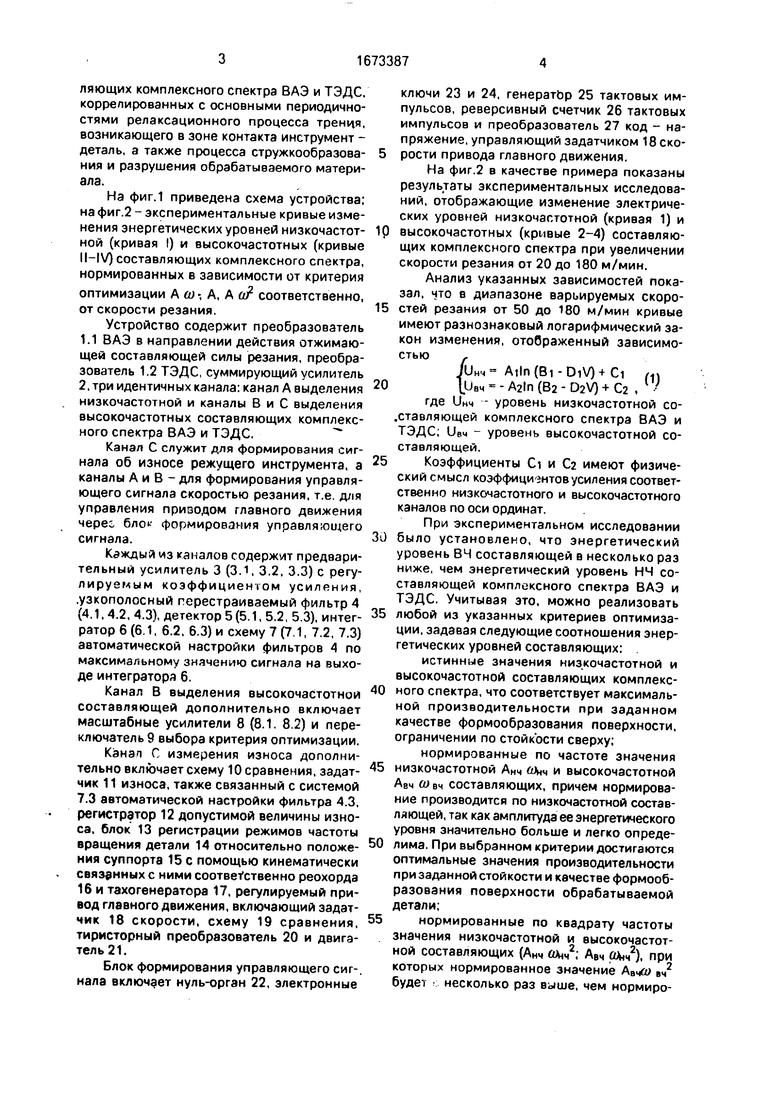

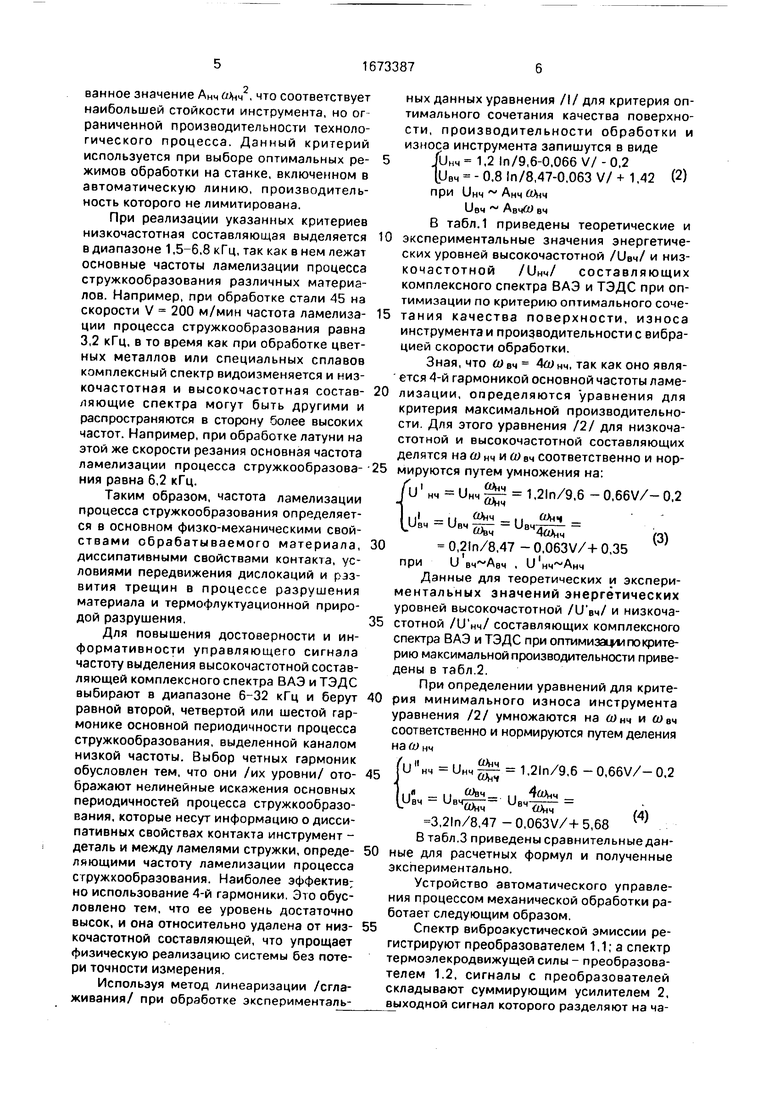

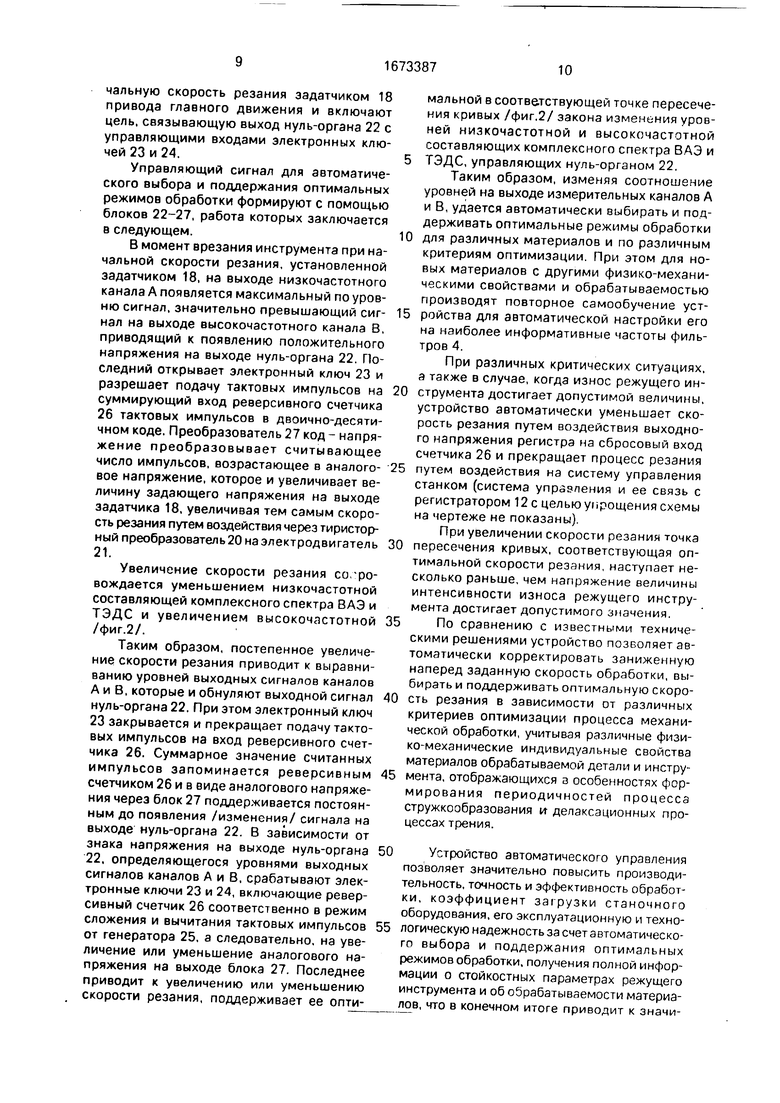

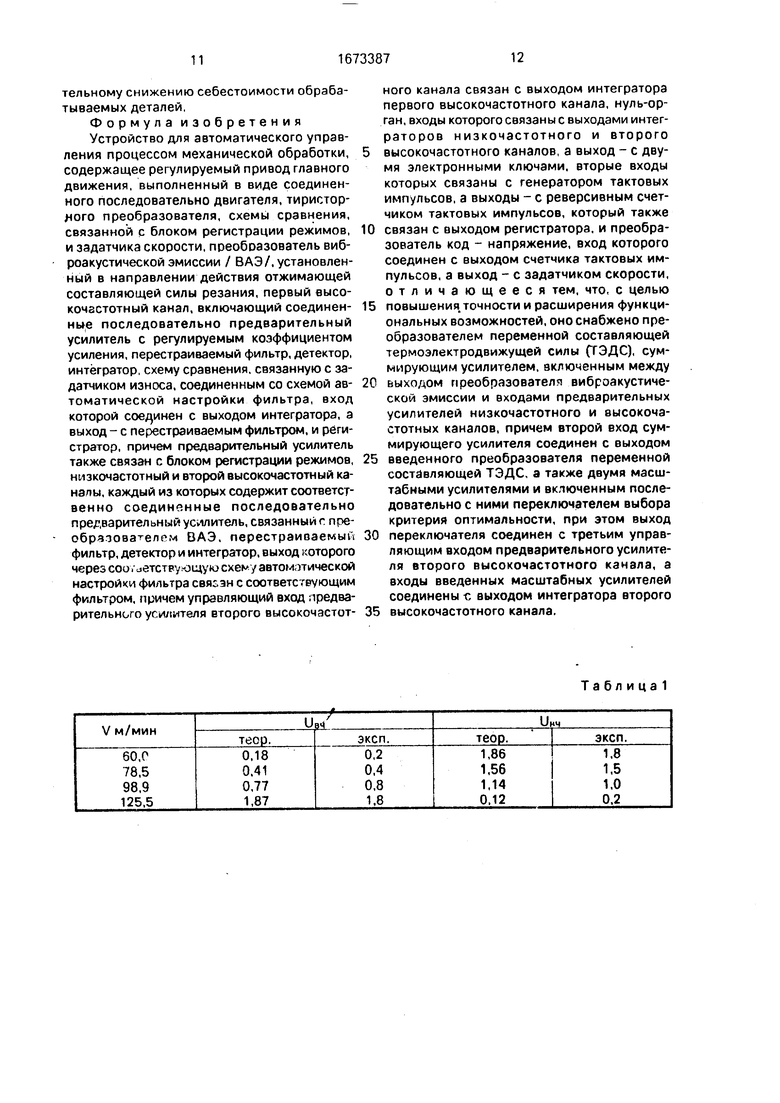

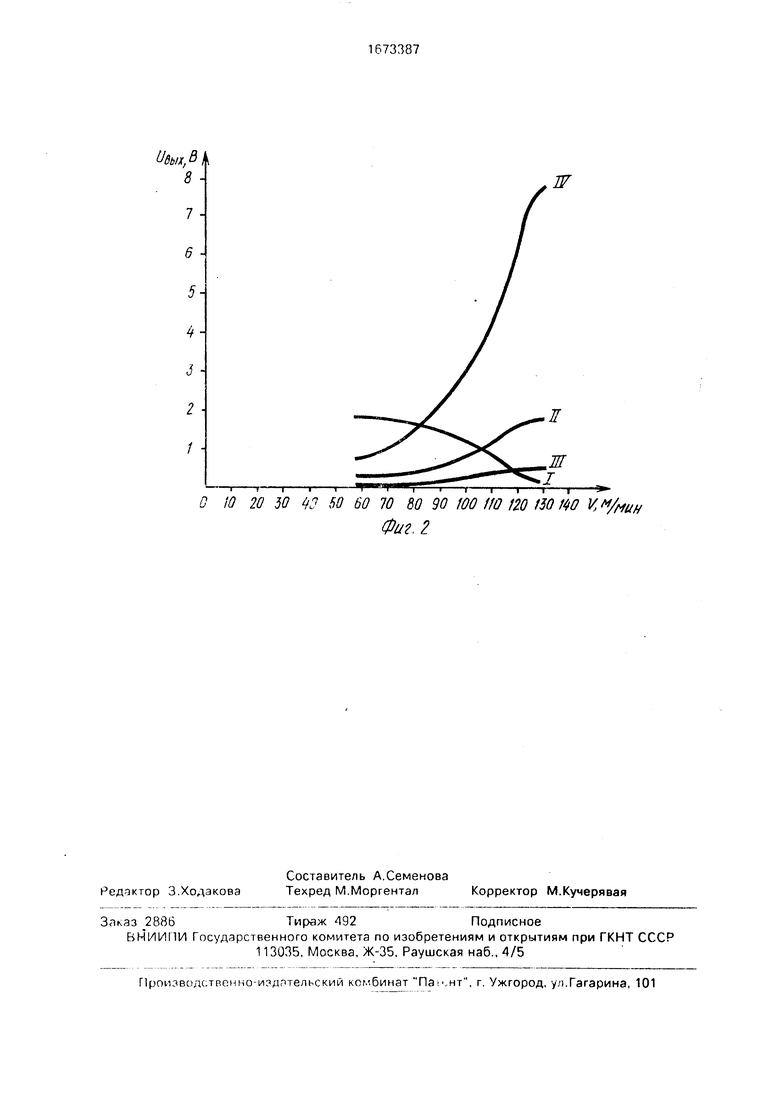

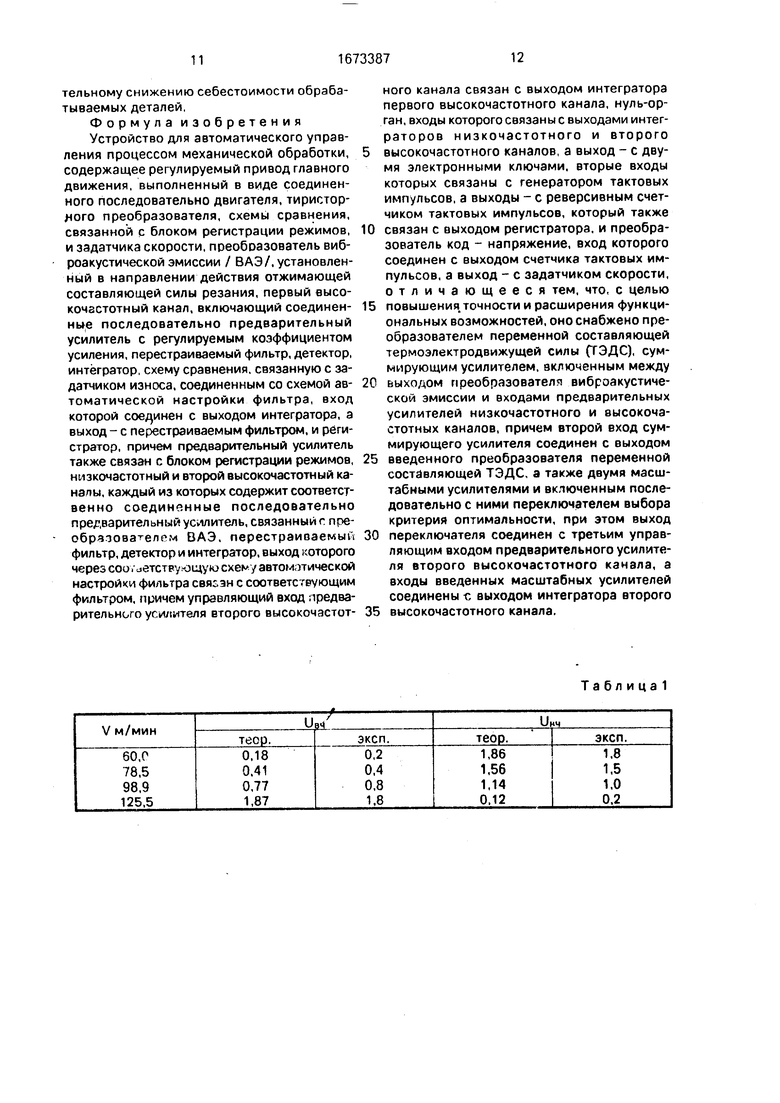

На фиг.1 приведена схема устройства; на фиг.2 - экспериментальные кривые изменения энергетических уровней низкочастотной (кривая I) и высокочастотных (кривые II-IV) составляющих комплексного спектра, нормированных в зависимости от критерия

оптимизации А ш-, А, А а соответственно, от скорости резания.

Устройство содержит преобразователь 1.1 ВАЗ в направлении действия отжимающей составляющей силы резания, преобразователь 1.2 ТЭДС, суммирующий усилитель 2, три идентичных канала: канал А выделения низкочастотной и каналы В и С выделения высокочастотных составляющих комплексного спектра ВАЗ и ТЭДС.

Канал С служит для формирования сигнала об износе режущего инструмента, а каналы А и В - для формирования управляющего сигнала скоростью резания, т.е. для управления приводом главного движения черес блок формирования управляющего сигнала.

Каждый из каналов содержит предварительный усилитель 3 (3.1, 3.2, 3.3) с регулируемым коэффициентом усиления, .узкополосный перестраиваемый фильтр 4 (4.1,4.2, 4.3), детектор 5 (5.1, 5.2, 5.3), интегратор 6 (6.1, 6.2, 6.3) и схему 7 (7.1, 7.2, 7.3) автоматической настройки фильтров 4 по максимальному значению сигнала на выходе интегратора 6.

Канал В выделения высокочастотной составляющей дополнительно включает масштабные усилители 8 (8.1. 8,2) и переключатель 9 выбора критерия оптимизации.

Канат С измерения износа дополнительно включает схему 10 сравнения, задат- чик 11 износа, также связанный с системой 7.3 автоматической настройки фильтра 4.3, регистратор 12 допустимой величины износа, блок 13 регистрации режимов частоты вращения детали 14 относительно положения суппорта 15с помощью кинематически связанных с ними соответственно реохорда 16 и тахогенератора 17, регулируемый привод главного движения, включающий задат- чик 18 скорости, схему 19 сравнения, тиристорный преобразователь 20 и двигатель 21.

Блок формирования управляющего сигнала включает нуль-орган 22, электронные

ключи 23 и 24, генератор 25 тактовых импульсов, реверсивный счетчик 26 тактовых импульсов и преобразователь 27 код - напряжение, управляющий задатчиком 18 скорости привода главного движения.

На фиг.2 в качестве примера показаны результаты экспериментальных исследований, отображающие изменение электрических уровней низкочастотной (кривая 1) и

Q высокочастотных (кривые 2-4) составляющих комплексного спектра при увеличении скорости резания от 20 до 180 м/мин.

Анализ указанных зависимостей показал, что в диапазоне варьируемых скоро5 стей резания от 50 до 180 м/мин кривые имеют разнознаковый логарифмический закон изменения, отображенный зависимостью

Ailn(Bi-DiV)+ Ci щ

0

/и,

1у.

нч - УВЧ - А21П (В2 - D2V) + С2 ,

где 11нч - уровень низкочастотной со- .ставляющей комплексного спектра ВАЗ и ТЭДС; ивч - уровень высокочастотной составляющей.

5 Коэффициенты Ci и С2 имеют физический смысл коэффициентов усиления соответственно низкочастотного и высокочастотного каналов по оси ординат.

При экспериментальном исследовании

0 было установлено, что энергетический уровень ВЧ составляющей в несколько раз ниже, чем энергетический уровень НЧ составляющей комплексного спектра ВАЗ и ТЭДС. Учитывая это, можно реализовать

5 любой из указанных критериев оптимизации, задавая следующие соотношения энергетических уровней составляющих:

истинные значения низкочастотной и высокочастотной составляющих комплекс0 ного спектра, что соответствует максимальной производительности при заданном качестве формообразования поверхности, ограничении по стойкости сверху;

нормированные по частоте значения

5 низкочастотной Анч УЙЧ и высокочастотной Авч Швч составляющих, причем нормирование производится по низкочастотной составляющей, так как амплитуда ее энергетического уровня значительно больше и легко опреде0 лима. При выбранном критерии достигаются оптимальные значения производительности при заданной стойкости и качестве формообразования поверхности обрабатываемой детали;

5 нормированные по квадрату частоты значения низкочастотной и высокочастотной составляющих (Анч АВч 0)нч2), при которых нормированное значение АВчй вч2 будет несколько раз выше, чем нормированное значение АНч . что соответствует наибольшей стойкости инструмента, но ог раниченной производительности технологического процесса. Данный критерий используется при выборе оптимальных ре- жимов обработки на станке, включенном в автоматическую линию, производительность которого не лимитирована.

При реализации указанных критериев низкочастотная составляющая выделяется в диапазоне 1,5-6,8 кГц, так как в нем лежат основные частоты ламелизации процесса стружкообразования различных материалов. Например, при обработке стали 45 на скорости V 200 м/мин частота ламелиза- ции процесса стружкообразования равна 3,2 кГц, в то время как при обработке цветных металлов или специальных сплавов комплексный спектр видоизменяется и низкочастотная и высокочастотная состав- ляющие спектра могут быть другими и распространяются в сторону более высоких частот. Например, при обработке латуни на этой же скорости резания основная частота ламелизации процесса стружкообразова- ния равна 6,2 кГц.

Таким образом, частота ламелизации процесса стружкообразования определяется в основном физко-механическими свойствами обрабатываемого материала, диссипативными свойствами контакта, условиями передвижения дислокаций и развития трещин в процессе разрушения материала и термофлуктуационной природой разрушения.

Для повышения достоверности и информативности управляющего сигнала частоту выделения высокочастотной составляющей комплексного спектра ВАЗ и ТЭДС выбирают в диапазоне 6-32 кГц и берут равной второй, четвертой или шестой гармонике основной периодичности процесса стружкообразования, выделенной каналом низкой частоты. Выбор четных гармоник обусловлен тем, что они /их уровни/ ото- бражают нелинейные искажения основных периодичностей процесса стружкообразования, которые несут информацию о дисси- пэтивных свойствах контакта инструмент - деталь и между ламелями стружки, опреде- ляющими частоту ламелизации процесса сгружхообраэования. Наиболее эффектив; но использование 4-й гармоники. Это обусловлено тем, что ее уровень достаточно высок, и она относительно удалена от низ- кочастотной составляющей, что упрощает физическую реализацию системы без потери точности измерения.

Используя метод линеаризации /сглаживания/ при обработке экспериментальных данных уравнения /I/ для критерия оптимального сочетания качества поверхности, производительности обработки и износа инструмента запишутся в виде

/инч 1,2 In/9,6-0,066 V/ - 0,2

1ивч - 0.8 In/8,47-0,063 V/ + 1,42 (2)

при 1)нч АНЧ (Унч Кеч АвчСО вч

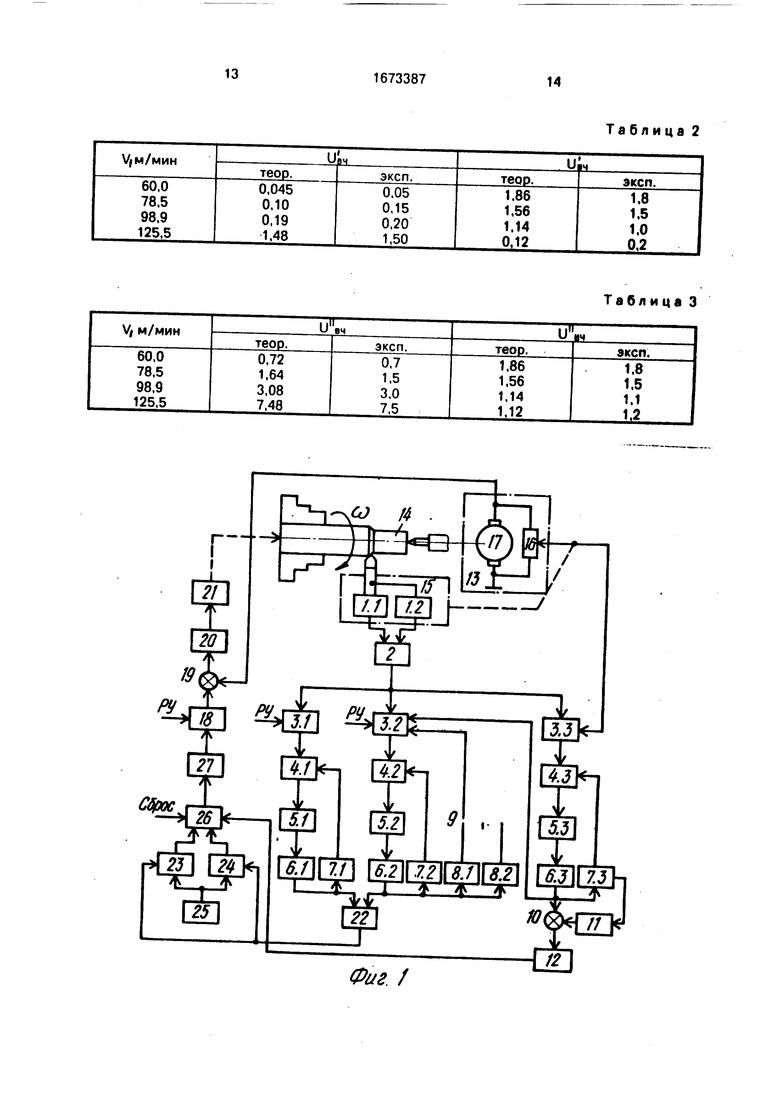

В табл.1 приведены теоретические и экспериментальные значения энергетических уровней высокочастотной /ивч/ и низкочастотной /Унч/ составляющих комплексного спектра ВАЗ и ТЭДС при оптимизации по критерию оптимального соче- тания качества поверхности, износа инструмента и производительности с вибрацией скорости обработки.

Зная, что о) вч нч, так как оно является 4-й гармоникой основной частоты ламе- лизации, определяются уравнения для критерия максимальной производительности. Для этого уравнения /2/ для низкочастотной и высокочастотной составляющих делятся на о) нч и о вч соответственно и нормируются путем умножения на:

и нч Кнч 1,2ln/9,6 - 0,66V/- 0.2

UL UB

УНЧ

U

вч-;

WHI

(3)

Швч в 14Шнч

0,2ln/8,47 - 0.063V/+ 0,35 при ,

Данные для теоретических и экспериментальных значений энергетических уровней высокочастотной /1ГВч/ и низкочастотной /У нч/ составляющих комплексного спектра ВАЗ и ТЭДС при оптимизации по критерию максимальной производительности приведены в табл.2.

При определении уравнений для критерия минимального износа инструмента уравнения /2/ умножаются на шнч и о)вч соответственно и нормируются путем деления на (О нч

и нч UH4 1,2ln/9,6 - 0,66V/- 0.2

UPH UB

(4)

Увч .. 4(

Щ 3,2ln/8,47 -0,063V/+5,68

В табл.3 приведены сравнительные данные для расчетных формул и полученные экспериментально.

Устройство автоматического управления процессом механической обработки работает следующим образом.

Спектр виброакустической эмиссии регистрируют преобразователем 1,1;а спектр термоэлекродвижущей силы - преобразователем 1.2, сигналы с преобразователей складывают суммирующим усилителем 2, выходной сигнал которого разделяют на частотные составляющие с помощью избирательных каналов А, В и С.

Каналом С формируют сигналов износе режущего инструмента, для чего сигнал с суммирующего усилителя 2 усиливают предварительным усилителем 3.3, избирают наиболее информативную частотную составляющую, коррелирочлнную с износом режущего инструмента; с помощью узкополосною перестраиваемого фильтра 4.3, затем детектируют блоком 5.3, интегрируют блоком 6.3 и формируют сигнал об износе схемой 10 сравнения и датчиком 11 допустимой величины износа и регистрируют регистратором 2.

При этом выделение наиболее информативной частоты и запоминание ее уровня осуществпяют лятоматически с помощью схемы 7.3 аьтг. згичес с1 застройки фильтра 4.3 по максимальному качениюсигнала на выходе интегратор 6.3 и запоминают ее с помощью Олока пг-млти, встроенного в за- датчик 11 допуитик.ого значения величмны износа и управлч-г/ого так.-ue схемой 7.3 автомагической .

Автоматическую настройку устройства на наиболее информативные частоты осу- ществпяют п процессе самообучения устрейстгг, ; онт;,о . ой обработке изношенным инструменте...

Тгщ ц„ с увеличением режимов обра- оотки увелччивается энергетическим уровень еысгг.очзсто гний доставляющей комппекгного спектра, коррелированной с .осом, то .,ля эе компенсации игпочьзуют сигнал обратной связи сформированной блоком 13 регистрации режимов обработки, который использую1 для нормирования спектра путем подачи на упрагляющий вход предварительного усилителя 3.3, изменяй (уменьшая) коэффициент его усиления.

(эким образом, на выходе интегратора 6.3 и регистратора 12 получают сигнал, про порциональный износу инструмента и не изменяющийся при изменении скорости резания, котор.л используют в свою очередь для нормирования высокочастотной составляющей смектро участвующего в формировании сигнала у равления скоростью резания.

Сигнал управления скорс;,тыо резания формируют с помрщпЮ ьис (очасготного канала А и nj .Of- o :астотного канала В а также блокоз . Пр этом кчнол А включают в режим cai Jt.iLi автоматической наст.хэйк,. Ф «.льтра A. Hd с- -новную частоту периодичиостей процессы стружкопбразо- вания при минимальней /начальной/ скорости речами,, устанавливаемой за/датчиком 18 регулируемо о гоиьода гпавного

движения в процессе контрольной обработки.

Автоматическую настройку узкополосного фильтра 4.1 осуществляют аналогично

каналу С по максимальному значению выходного сигнала интегратора 6.1с помощью схемы.7.1 автоматической настройки фильт-- pa 4.1.

Настройку фильтр. 4.2 высокочастотно0 го канала В осуществляют автоматически аналогично каналу А или С с помощью схемы 7.2 автоматической настройки фильтра 4.2 по максимальному значению сигнала на выходе детектора 5.2, проинтегрированного

5 блоком 6.2, только при максимально допустимой скорости резания, устанавливаемой задатчиком 18 привода главного движения. При этом коэффициент усиления канала В изменяют с помощью переключателя 9 кри0 териея оптимизации и масштабных усилителей 8.1 и 8.2, реализующих соответственно критерии максимальной стойкости при ограничении по производительности согласно выполнению условия /4/ и максимальной

5 производительности при ограничении по износу (условие /3//Третьему, свободному положению переключателя 9 соответствует реализация системой критерия оптимального сочетания производительности обработ0 ки, износа инструмента и качества поверхности, т.е. выполнение условия /2/ согласно прототипу.

В процессе контрольной обработки при включении устройства в режим самообучения

5 для автоматического выделения наиболее информативных частотных составляющих с помощью каналов А,Ь,С связь между выходом нуль-оогана 22 и входами ключей 23 и 24 отключают, а заданный диапазон варьируе0 мых скоростей устанавливают задатчиком 18 регулируемого привода главного движения.

В свою очередь для исключения влияния приращения величины износа режуще5 го инструмента на энергетические уровни высокочастотного сигнала, регистрируемого каналом В, последний нормирует путем подачи сигнала с выхода канала измерения износа в цель автоматического управления

0 коэффициентом усиления предварительного усилителя 3.2 канала В, Для более точной корректировки уровней выходных сигналов предварительные усилители 3.1 и 3.2 обеспечены ручной регулировкой коэффициента

5 усиления.

После установки диапазона варьируемых скоростей, выделения высокочастотной и низкочастотной составляющих комплексного спектра ВАЗ и ТЭДС, нормирования и устаж ки их уровней устанавливают начальную скорость резания эадатчиком 18 привода главного движения и включают цель, связывающую выход нуль-органа 22 с управляющими входами электронных ключей 23 и 24.

Управляющий сигнал для автоматического выбора и поддержания оптимальных режимов обработки формируют с помощью блоков 22-27, работа которых заключается в следующем.

В момент врезания инструмента при начальной скорости резания, установленной задатчиком 18, на выходе низкочастотного канала А появляется максимальный по уровню сигнал, значительно превышающий сиг- нал на выходе высокочастотного канала В, приводящий к появлению положительного напряжения на выходе нуль-органа 22. Последний открывает электронный ключ 23 и разрешает подачу тактовых импульсов на суммирующий вход реверсивного счетчика 26 тактовых импульсов в двоично-десятичном коде. Преобразователь 27 код - напряжение преобразовывает считывающее число импульсов, возрастающее в аналоге- вое напряжение, которое и увеличивает величину задающего напряжения на выходе задатчика 18. увеличивая тем самым скорость резания путем воздействия через тиристор- ныйпреобразователь20наэлектродвигатель 21.

Увеличение скорости резания сопровождается уменьшением низкочастотной составляющей комплексного спектра ВАЗ и ТЭДС и увеличением высокочастотной /фиг.2/.

Таким образом, постепенное увеличение скорости резания приводит к выравниванию уровней выходных сигналов каналов А и В, которые и обнуляют выходной сигнал нуль-органа 22. При этом электронный ключ 23 закрывается и прекращает подачу тактовых импульсов на вход реверсивного счетчика 26. Суммарное значение считанных импульсов запоминается реверсивным счетчиком 26 и в виде аналогового напряжения через блок 27 поддерживается постоянным до появления /изменения/ сигнала на выходе нуль-органа 22. В зависимости от знака напряжения на выходе нуль-органа 22, определяющегося уровнями выходных сигналов каналов А и В, срабатывают электронные ключи 23 и 24, включающие реверсивный счетчик 26 соответственно в режим сложения и вычитания тактовых импульсов от генератора 25, а следовательно, на увеличение или уменьшение аналогового напряжения на выходе блока 27. Последнее приводит к увеличению или уменьшению скорости резания, поддерживает ее оптимальной в соответствующей точке пересечения кривых /фиг.2/ закона изменения уровней низкочастотной и высокочастотной составляющих комплексного спектра ВАЗ и ТЭДС, управляющих нуль-органом 22.

Таким образом, изменяя соотношение уровней на выходе измерительных каналов А и В, удается автоматически выбирать и поддерживать оптимальные режимы обработки для различных материалов и по различным критериям оптимизации. При этом для новых материалов с другими физико-механическими свойствами и обрабатываемостью производят повторное самообучение устройства для автоматической настройки его на наиболее информативные частоты фильтров 4.

При различных критических ситуациях, а также в случае, когда износ режущего инструмента достигает допустимой величины, устройство автоматически уменьшает скорость резания путем воздействия выходного напряжения регистра на сбросовый вход счетчика 26 и прекращает процесс резания путем воздействия на систему управления станком (система управления и ее связь с регистратором 12с целью упрощения схемы на чертеже не показаны).

При увеличении скорости резания точка пересечения кривых, соответствующая оптимальной скорости резания, наступает несколько раньше, чем напряжение величины интенсивности износа режущего инструмента достигает допустимого значения.

По сравнению с известными техническими решениями устройство позволяет автоматически корректировать заниженную наперед заданную скорость обработки, выбирать и поддерживать оптимальную скорость резания в зависимости от различных критериев оптимизации процесса механической обработки, учитывая различные физико-механические индивидуальные свойства материалов обрабатываемой детали и инструмента, отображающихся а особенностях формирования периодичностей процесса стружкообразования и делаксационных процессах трения.

Устройство автоматического управления позволяет значительно повысить производительность, точность и эффективность обработки, коэффициент загрузки станочного оборудования, его эксплуатационную и технологическую надежность за счет автоматического выбора и поддержания оптимальных режимов обработки, получения полной информации о стойкостных параметрах режущего инструмента и об обрабатываемости материалов, что в конечном итоге приводит к значительному снижению себестоимости обрабатываемых деталей,

Формула изобретения Устройство для автоматического управления процессом механической обработки, содержащее регулируемый привод главного движения, выполненный в виде соединенного последовательно двигателя, тиристор- лого преобразователя, схемы сравнения, связанной с блоком регистрации режимов, и задатчика скорости, преобразователь виброакустической эмиссии / ВАЗ/.установленный в направлении действия отжимающей составляющей силы резания, первый высокочастотный канал, включающий соединен- ные последовательно предварительный усилитель с регулируемым коэффициентом усиления, перестраиваемый фильтр, детектор, интегратор, схему сравнения, связанную с за- датчиком износа, соединенным со схемой ав- тематической настройки фильтра, вход которой соединен с выходом интегратора, а выход - с перестраиваемым фильтром, и регистратор, причем предварительный усилитель также связан с блоком регистрации режимов, низкочастотный и второй высокочастотный ка- напы, каждый из которых содержит соответст- венно соединенные последовательно предварительный усллитель, связанный г пре- обратователем ВАЗ, перестраиваемы фильтр, детектор и интегратор, выход которого через соо г етству-ощую схем / автоматической настройки фильтра связан с соответствующим фильтром, причем управляющий вход предварительного усилителя второго высокочастот-

ного канала связан с выходом интегратора первого высокочастотного канала, нуль-орган, входы которого связаны с выходами интег- раторов низкочастотного и второго высокочастотного каналов, а выход - с двумя электронными ключами, вторые входы которых связаны с генератором тактовых импульсов, а выходы - с реверсивным счетчиком тактовых импульсов, который также связан с выходом регистратора, и преобразователь код - напряжение, вход которого соединен с выходом счетчика тактовых импульсов, а выход - с задатчиком скорости, отличающееся тем, что, с целью повышения, точности и расширения функциональных возможностей, оно снабжено преобразователем переменной составляющей термоэлектродвижущей силы (ТЭДС), суммирующим усилителем, включенным между выходом преобразователе виброакустической эмиссии и входами предварительных усилителей низкочастотного и высокочастотных каналов, причем второй вход суммирующего усилителя соединен с выходом введенного преобразователя переменной составляющей ТЭДС. а также двумя масштабными усилителями и включенным последовательно с ними переключателем выбора критерия оптимальности, при этом выход переключателя соединен с третьим управляющим входом предварительного усилителя второго высокочастотного канала, а входы введенных масштабных усилителей соединены г, выходом интегратора второго высокочастотного канала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения информации о параметрах процесса резания | 1983 |

|

SU1119825A1 |

| Устройство для измерения износа режущего инструмента | 1983 |

|

SU1113217A2 |

| Способ автоматического выбора и поддержания оптимальных режимов обработки | 1981 |

|

SU1024161A1 |

| Устройство для контроля состояния режущего инструмента | 1983 |

|

SU1079368A1 |

| Устройство для контроля состояния режущего инструмента | 1987 |

|

SU1426699A2 |

| Устройство для диагностики состояния процесса резания | 1983 |

|

SU1122476A1 |

| Устройство для диагностики нагрузочного режима инструмента | 1985 |

|

SU1315165A1 |

| Устройство для измерения износа ре-жущЕгО иНСТРуМЕНТА | 1978 |

|

SU829352A2 |

| Способ автоматического контроля состояния и условий протекания процесса резания и устройство для его осуществления | 1986 |

|

SU1380910A1 |

| Устройство для адаптивного управления процессом абразивной обработки | 1983 |

|

SU1096089A1 |

Изобретение относится к станкостроению, в частности к самонастраивающимся системам управления с учетом измерения стойкостных параметров режущего инструмента, и предназначено для диагностики состояния инструментов и защиты их от поломок. Цель изобретения - повышение точности и расширение функциональных возможностей за счет улучшения помехозащищенности устройства. Принцип формирования управляющего сигнала основан на выделении и анализе высокочастотной и низкочастотной составляющих комплексного спектра виброакустической эмиссии (ВАЭ) и термоэлектродвижущей силы (ТЭДС), коррелированных с основными периодичностями релаксационного процесса трения, возникающего в зоне контакта инструмент - деталь, а также процесса стружкообразования и разрушения обрабатываемого материала. В устройство введены преобразователь переменной составляющей ТЭДС, суммирующий усилитель, три идентичных канала: A - для выделения низкочастотной, B и C - для выделения высокочастотных составляющих комплексного спектра ВАЭ и ТЭДС, два масштабных усилителя с переключателем выбора критерия оптимальности, входы которых соединены с выходом интегратора второго высокочастотного канала. 2 ил., 3 табл.

Т а б л и ц а 1

Сброс

Таблица 2

Таблица 3

Фиг. /

UВы X, В I 8 7 6

54J / О Ю 20 30 W 50 60 70 80 90 100 ffO 12Q 130/40 У.м/нин

Фм.г

| Авторское свидетельство СССР № 1146175, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-08-30—Публикация

1989-08-14—Подача