IBOM грануляторе с добавкой сточной йоды до влажности г- рануп 12,0%. Затем гранулы просушивают в потоке ды- Мовых газов продуктов сжигания Природного газа при 220 С в течение 10 мк1н до содержания влаги в гранулах 2%. Перед загрузкой в реактор гранулы обрабатывают (орошают) через форсунки сланцевой смолы, нагретой до 300°С, являющейся продуктом полу- Коксования гранул. Количество смолы (фракция, выкипающая при температуре выше 360 с), добавляемой к гранулам, составля ет 5,0% от массы гранул. По- пукоксование гранул размером 7-8 мм осуществляют в трубчатом реакторе с электрообогревом (загрузка 1,5 кг |за опыт). Время пребывания гранул IB реакторе при подъеме температуры Ьт 220 до 550°С составляет 10 мин, при 550°С 15 мин. Во время нагрева р полукоксования гранул слой их про- |цувают азотом, предварительно нагреК гранулам добавляют вакуумный дистиллят разгонки нефти, выкипаюп;ий в пределах 360-430 с в количестве 10% от массы гранул.

П .р и м е р 5. Условия аналогичны приведенным в примере 1, но размер гранул выбирают в пределах 9- 14 мм, температура сушки разогрева

10 и полукоксования равна соответственно 250, 250-650 и 650°С, время пре- бьгоания гранул в реакторе при указан- . ных температурах соответственно 10, 10 и 25 мин.

15 При гранулировании в качестве

связующего вещества применяют нефте- шлам, подвергнутый предварительному центрифугированию и имеющий следуют- щий состав,%; органическое вещество

20 66,0; вода 30} минеральные примеси 4,0, добавка шлама составляет 20% от массы гранул.

Пример 6. Условия ана:логич- ны приведенным в примере 1, но раз{тым до соответственно 400-600 С. Ис- 25 мер гранул выбирают равным 9-14 мм, родная смесь (шихта) перед гранулиро- температура сушки, разогрева и полукоксования соответственно.равна 250;

Ьанием содержит, мас„%; сланец 50; известняк 45; глина 5.

Пары и газы охлаждают и.собирают р обычных лабораторных приборах. Пример 2. Опыт проводят в реакторе по примеру 1, но размер |гранул 5-6 мм, температура сушки, ра зогрева и полукоксования соответ- |ственно 150; 150-450 и 450°С, время |сушки, разогрева и полукоксования |по 10 мин, добавка смолы к гранулам составляет 3,0% от их массы.

Пример 3. Все условия аналогичны приведенным в примере Г, но гранулы изготавливают без добавки минеральных компонентов, размер гранул равен 9-14 мм, температура сушки, разогрева и полукоксования равна соответственно 250, 250-650 и 650°С, время пребывания гранул при указанных температурах соответственно 10,0, 10,0 и 25 мин, количество добавляемой смолы в гранулы 10jO% от их массы.

Пример 4. Условия проведения опытов аналогичны описанным в примере 1, но используют гранулы размером 15-25 мм без добавки глины, тем35

40

250-650 и 650°С, время пребывания гранул в реакторе при указанных тем- 30 пературах соответственно 10,10,

25 мин. В качестве связующего вещества применяют сточные воды нефтепе- рерабатьшающего завода до их очистки, имеющие следующий состав, %: вода 9 8, 5; минеральные примеси 0,5; органические вещества 1,0. Количество добавляемой воды 15,0% от массы гранул.

Пример 7. Все условия приготовления, сушки и полукоксования гранул аналогичны условиям при1-1е- ра 1 .

Используют сланец, ш- еющий теплоту сгорания 3480 ккал/кг, содержание керогена в нем 39,2%, а золы 43,2%. В отличие от примера 1 сосуав шихты следующий, %: сланец 40; известняк 50; глина 10,

Пример 8. Все условия приготовления, сушки, полукоксования гранул аналогичны условиям примера 1, но количество смолы составляет 10%.

Используют шихту следующего сос- 1, %: сланец 60,0; известняк 30;

45

50

Используют шихту следующего сос- 1, %: сланец 60,0; известняк 30;

пература сушки, разогрева и полукок- тава, сования соответственно 250, 250-650глина 10.

и 650°Сэ время контакта (время пре-Пример 9. Все условия аналогичны условиям примера I, но берут

бывания гранул при указанных температурах) соответственно 15,20,35 мин.

сланца 790 г, известняка 635 г. ОтК гранулам добавляют вакуумный дистиллят разгонки нефти, выкипаюп;ий в пределах 360-430 с в количестве 10% от массы гранул.

П .р и м е р 5. Условия аналогичны приведенным в примере 1, но размер гранул выбирают в пределах 9- 14 мм, температура сушки разогрева

и полукоксования равна соответственно 250, 250-650 и 650°С, время пре- бьгоания гранул в реакторе при указан- . ных температурах соответственно 10, 10 и 25 мин.

При гранулировании в качестве

связующего вещества применяют нефте- шлам, подвергнутый предварительному центрифугированию и имеющий следуют- щий состав,%; органическое вещество

66,0; вода 30} минеральные примеси 4,0, добавка шлама составляет 20% от массы гранул.

Пример 6. Условия ана:логич- ны приведенным в примере 1, но раз5

0

250-650 и 650°С, время пребывания гранул в реакторе при указанных тем- 0 пературах соответственно 10,10,

25 мин. В качестве связующего вещества применяют сточные воды нефтепе- рерабатьшающего завода до их очистки, имеющие следующий состав, %: вода 9 8, 5; минеральные примеси 0,5; органические вещества 1,0. Количество добавляемой воды 15,0% от массы гранул.

Пример 7. Все условия приготовления, сушки и полукоксования гранул аналогичны условиям при1-1е- ра 1 .

Используют сланец, ш- еющий теплоту сгорания 3480 ккал/кг, содержание керогена в нем 39,2%, а золы 43,2%. В отличие от примера 1 сосуав шихты следующий, %: сланец 40; известняк 50; глина 10,

Пример 8. Все условия приготовления, сушки, полукоксования гранул аналогичны условиям примера 1, но количество смолы составляет 10%.

Используют шихту следующего сос- 1, %: сланец 60,0; известняк 30;

5

0

тава, глина 10.

сланца 790 г, известняка 635 г. Отношение массы сланца к массе известняка и глины составляет 1:0,9.

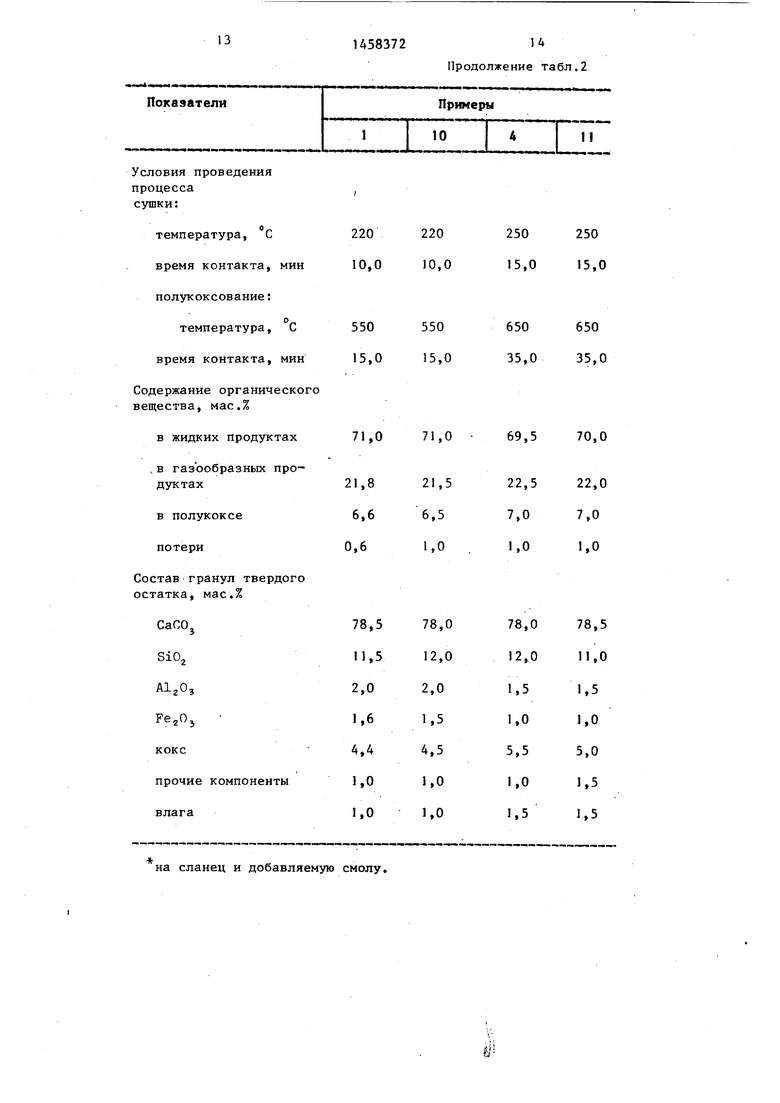

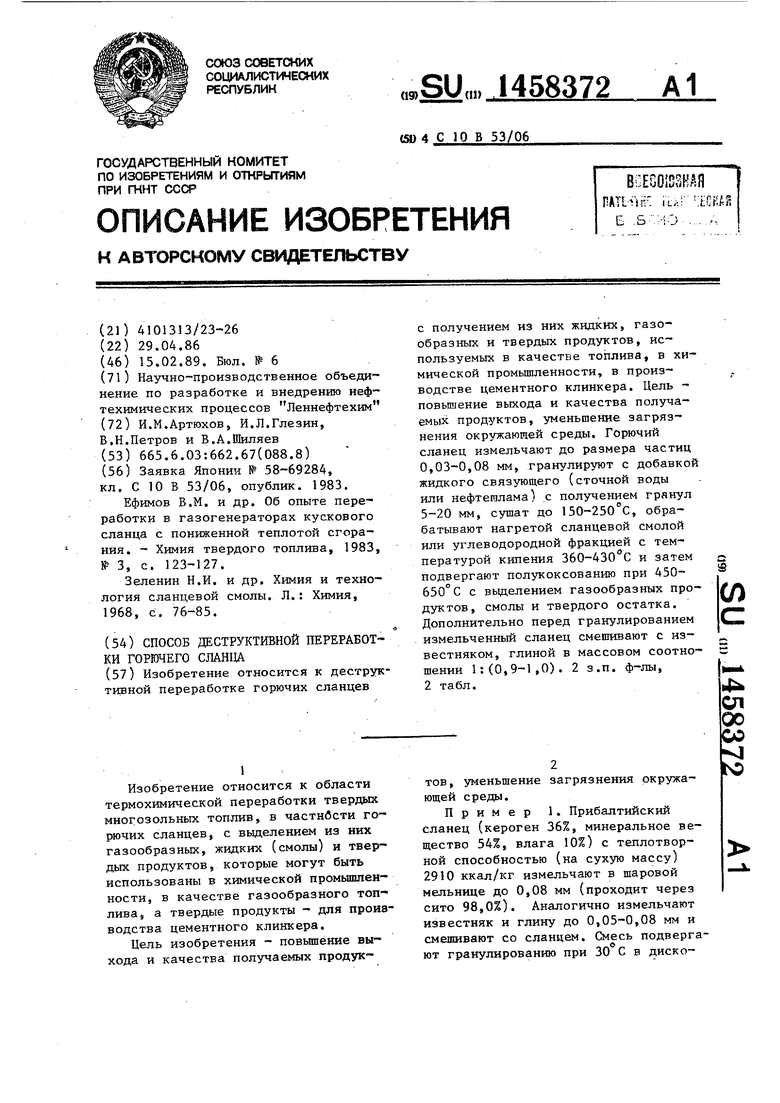

Пример 10. Все условия аналогичны условиям примера 1, за исключением размера частиц после измельчения сланца, известняка и глины и размера гранул, поступающих на сушку и полукоксование. По данному примеру отсев измельченных исходных компонентов осуществляется через сито с размером ячеек 0,03 мм (отбор 98%). Размер гранул при зтом 18-20 мм.

Пример 11. Все условия аналогичны условиям примера:4, за исключением размера частиц, идущих на гранулирование, и размер гранул, поступающих на сушку и полукоксование. На гранулирование поступают частицы измельченного сланца, известняка и глины, проходящие через сито 0,03 мм (в количестве 98%). Размер гранул 18-20 мм.

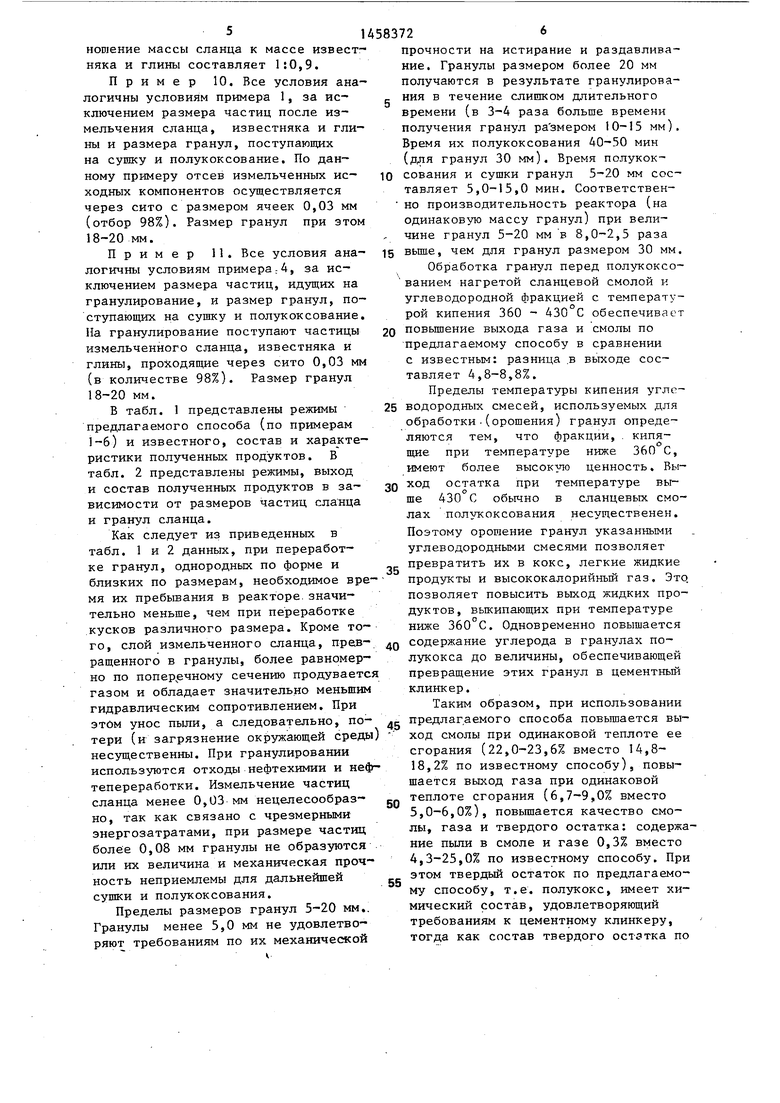

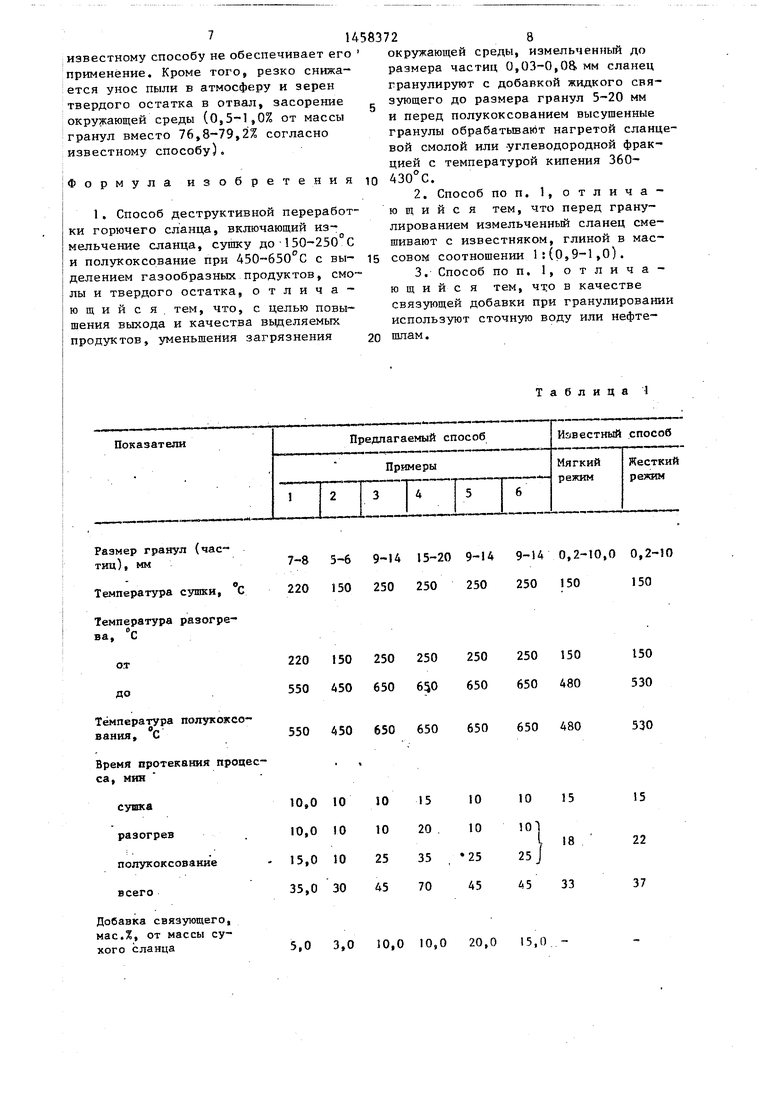

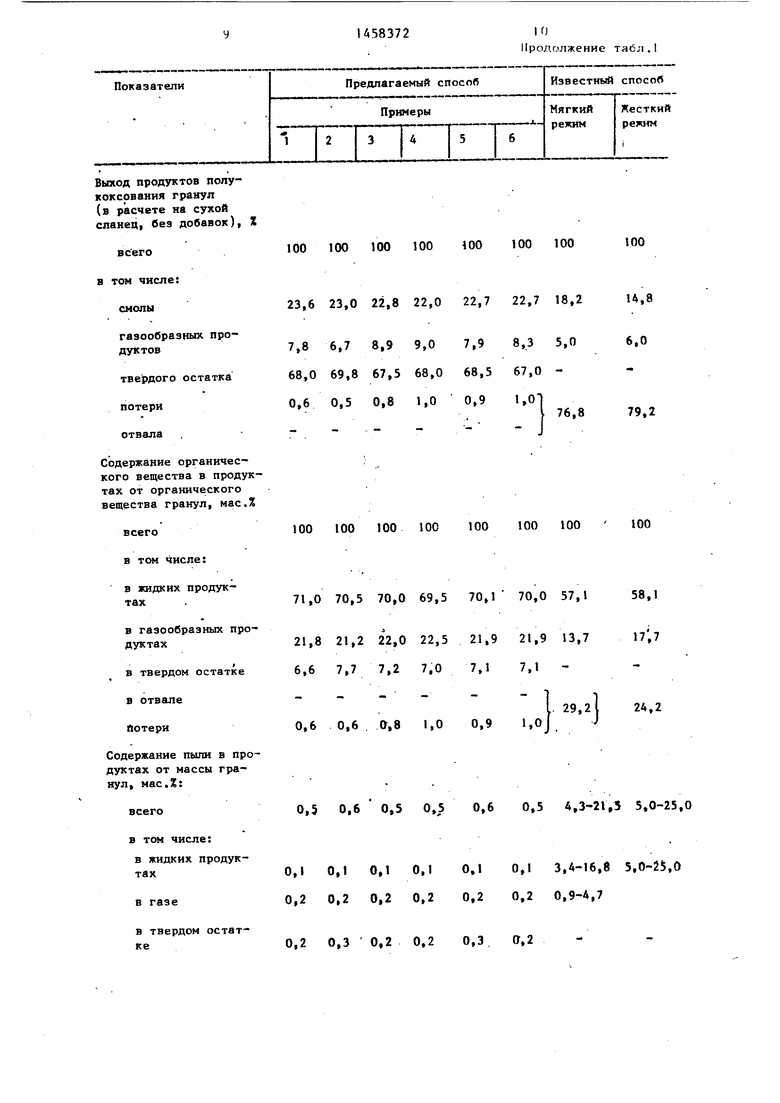

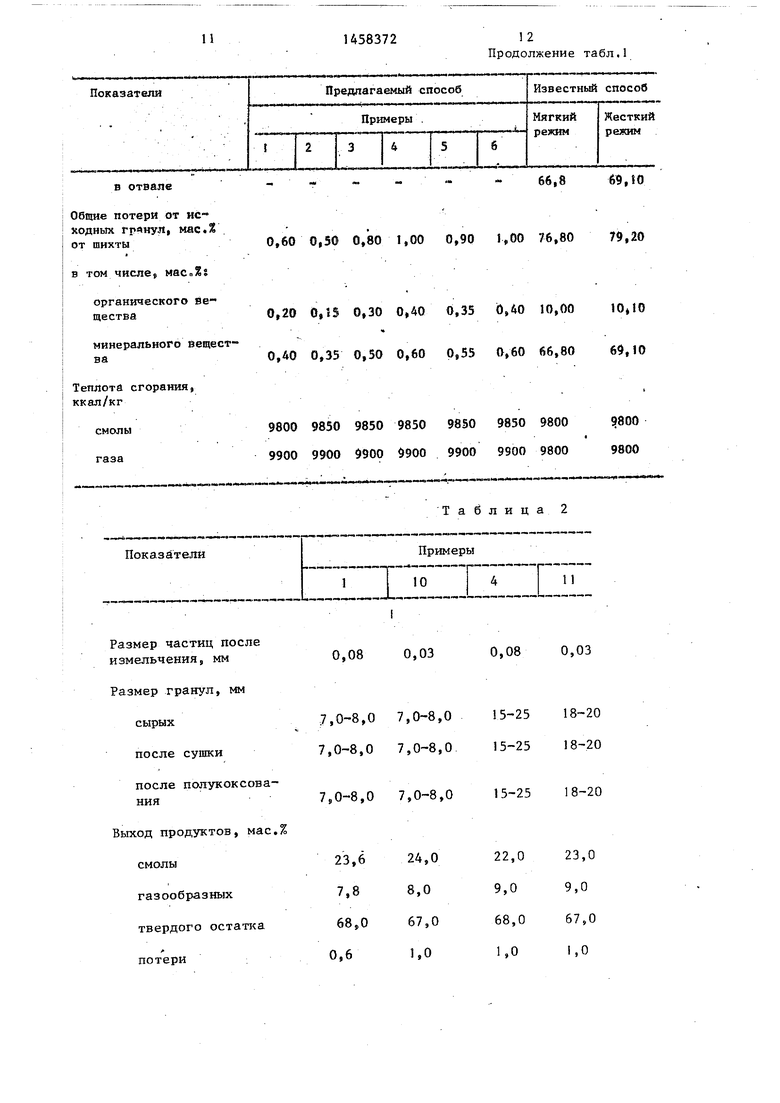

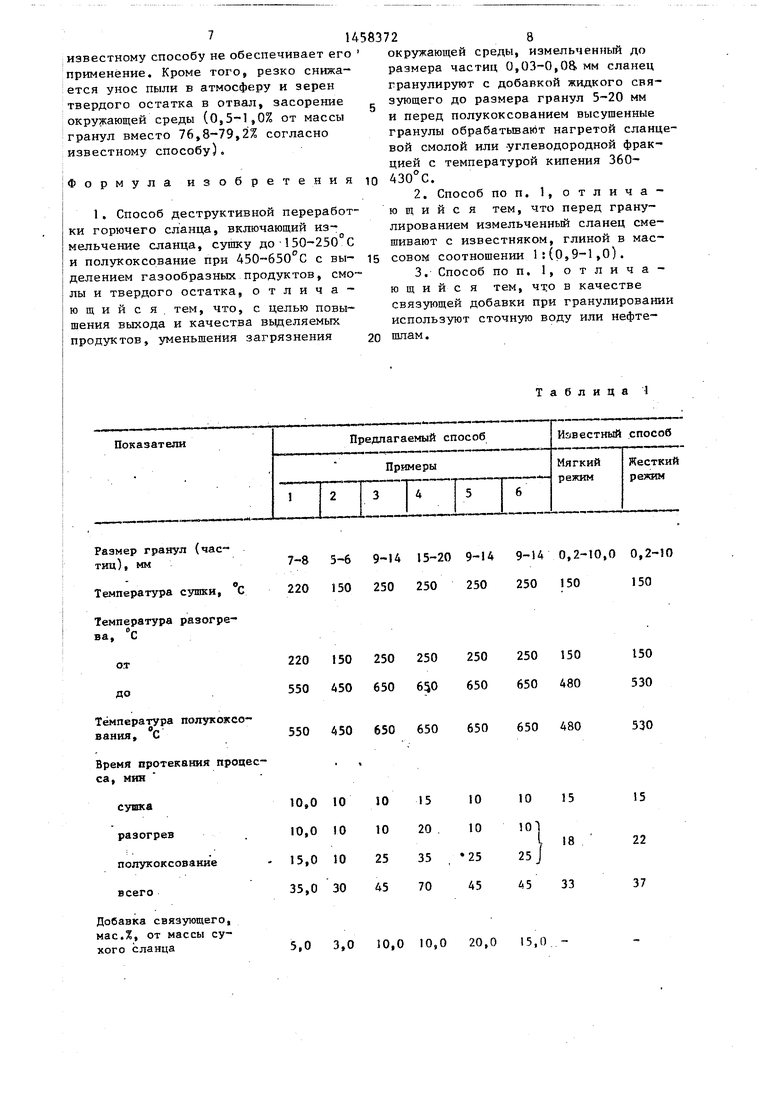

В табл. 1 представлены режимы предлагаемого способа (по примерам 1-6) и известного, состав и характеристики полученных продуктов. В табл. 2 представлены режимы, выход и состав полученных продуктов в зависимости от размеров частиц сланца и гранул сланца.

Как следует из приведенных в табл. 1 и 2 данных, при переработке гранул, однородных по форме и близких по размерам, необходимое время их пребывания в реакторе.значительно меньше, чем при переработке кусков различного размера. Кроме того, слой измельченного сланца, превращенного в гранулы, более равномерно по попер ечному сечению продуваетс газом и обладает значительно меньшим гидравлическим сопротивлением. При этом унос пыли, а следовательно, потери (и загрязнение окружающей среды несущественны. При гранулировании используются отходы нефтехимии и нефтепереработки. Измельчение частиц сланца менее 0,03 мм нецелесообразно, так как связано с чрезмерными энергозатратами, при размере частиц более 0,08 мм гранулы не образуются или их величина и механическая прочность неприемлемы для дальнейшей сушки и полукоксования.

Пределы размеров гранул 5-20 мм. Гранулы менее 5,0 мм не удовлетворяют требованиям по их механической

5

прочности на истирание и раздавливание. Гранулы размером более 20 мм получаются в результате гранулирования в течение слишком длительного времени (в 3-4 раза больше времени получения гранул ра змером 10-15 мм). Время их полукоксования 40-50 мин ( гранул 30 мм). Время полукоксования и сушки гранул 5-20 мм составляет 5,0-15,0 мин. Соответственно производительность реактора (на одинаковую массу гранул) при величине гранул 5-20 мм в 8,0-2,5 раза вьш1е, чем для гранул размером 30 мм. Обработка гранул перед полукоксованием нагретой сланцевой смолой к углеводородной фракцией с температурой кипения 360 - 430°С обеспечивает повышение выхода газа и смолы по предлагаемому способу в сравнении с известным: разница .в выходе составляет 4,8-8,8%.

Пределы температуры кипения угле5 водородных смесей, используемых для обработки (орошения) гранул определяются тем, что фракции, щие при температуре ниже имеют более высок по ценность. ВыQ ход остатка при температуре выше 430°С обычно в сланцевых смолах полукоксования несущественен. Поэтому орошение гранул указанными углеводородными смесями позволяет превратить их в кокс, легкие жидкие продукты и высококалорийный газ. Это, позволяет повысить выход жидких продуктов, выкипающих при температуре ниже 360°С. Одновременно повышается

0

кипя- ,

5

содержание углерода в гранулах полукокса до величины, обеспечивающей превращение этих гранул в цементный клинкер.

Таким образом, при использовании предлагаемого способа повьшзается вы- ход СМОЛЬ при одинаковой теплоте ее сгорания (22,0-23,6% вместо 14,8- 18,2% по известному способу), повышается выход газа при одинаковой теплоте сгорания (6,7-9,0% вместо 5,0-6,0%), повьш1ается качество смолы, газа и твердого остатка: содержание пыли в смоле и газе 0,3% вместо 4,3-25,0% по известному способу. При этом твердый остаток по предлагаемому способу, т.е. полукокс, имеет химический состав, удовлетворяющий требованиям к цементному клинкеру, тогда как состав твердого остатка по

8

известному способу не обеспечивает его применение. Кроме того, резко снижается унос пыли в атмосферу и зерен твердого остатка в отвал, засорение окружающей среды (0,5-1,0% от массы граиул вместо 76,8-79,2% согласно известному способу).

окружающей среды, измельченный до размера частиц 0,03-0,08. мм сланец гранулируют с добавкой жидкого связующего до размера гранул 5-20 мм и перед полукоксованием высущенные гранулы обрабатьшают нагретой сланцевой смолой или углеводородной фракцией с температурой кипения 360Формула изобретения 10 430 С.

2. Способ по п. 1, отлича1. Способ деструктивной переработ-ю щ и и с я тем, что перед грану- ки горючего сланца, включающий из-лированием измельченньй сланец сме- мельчение сланца, сушку до-150-250°Сшивают с известняком, глиной в мас- и полукоксование при 450-650 с с вы- 15совом соотнощении l:tP,9-1,0). делением газообразных продуктов, смо-3. Способ по п. 1, отлича- лы и твердого остатка, отлича-ющийся тем, что в качестве ю щ и и с я тем, что, с целью повы-связующей добавки при гранулировании шения выхода и качества вьвделяемыхиспользуют сточную воду или нефтепродуктов, уменьшения загрязнения 20шлам.

8

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПИРОЛИЗА МЕЛКОЗЕРНИСТЫХ ГОРЮЧИХ СЛАНЦЕВ С ПОЛУЧЕНИЕМ ЖИДКИХ И ГАЗООБРАЗНЫХ ТОПЛИВ С ВЫРАБОТКОЙ ЭЛЕКТРОЭНЕРГИИ И ЦЕМЕНТНОГО КЛИНКЕРА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2423407C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ГОРЮЧИХ СЛАНЦЕВ С ПОЛУЧЕНИЕМ ЖИДКИХ И ГАЗООБРАЗНЫХ ТОПЛИВ, А ТАКЖЕ ЦЕМЕНТНОГО КЛИНКЕРА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2339673C1 |

| Способ переработки горючих сланцев | 1990 |

|

SU1782987A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ВЫСОКОСЕРНИСТЫХ ТОПЛИВ | 1997 |

|

RU2128680C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ МНОГОЗОЛЬНОГО ТВЕРДОГО ТОПЛИВА | 2008 |

|

RU2368642C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ СЕРНИСТЫХ СЛАНЦЕВ | 1994 |

|

RU2094447C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ВЫСОКОСЕРНИСТЫХ ГОРЮЧИХ СЛАНЦЕВ | 2016 |

|

RU2634018C1 |

| СПОСОБ ГАЗИФИКАЦИИ УГЛЕРОДСОДЕРЖАЩЕГО ТВЕРДОГО ТОПЛИВА | 2024 |

|

RU2821504C1 |

| СПОСОБ ЭНЕРГОТЕХНОЛОГИЧЕСКОЙ ПЕРЕРАБОТКИ СЛАНЦА | 2013 |

|

RU2529226C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ВЫСОКОЗОЛЬНЫХ ТВЕРДЫХ ТОПЛИВ | 1994 |

|

RU2088633C1 |

Изобретение относится к деструктивной переработке горючих сланцев 1 Изобретение относится к области термохимической переработки твердых многозольных топлив, в частности горючих сланцев, с выделением из них газообразных, жидких (смолы) и твердых продуктов, которые могут быть использованы в химической промышленности, в качестве газообразного топлива, а твердые продукты - для производства цементного клинкера. Цель изобретения - повьшение выхода и качества получаемых продукс получением из них жидких, газообразных и твердых продуктов, используемых в качестве топлива, в химической промышленности, в производстве цементного клинкера. Цель - повышение выхода и качества получаемых продуктов, уменьшение загрязнения окружающей среды. Горючий сланец измельчают до размера частиц 0,03-0,08 мм, гранулируют с добавкой жидкого связующего (сточной воды или нефтегалама) с получением гранул 5-20 мм, сушат до 150-250 0, обрабатывают нагретой сланцевой смолой или углеводородной фракцией с температурой кипения 360-430 С и затем подвергают полукоксованию при 450- 650°С с вьщелением газообразных продуктов, смолы и твердого остатка. Дополнительно перед гранулированием измельченньш сланец смешивают с известняком, глиной в массовом соотношении 1:(О,9-1,0). 2 з.п. ф-лы, 2 табл. тов, уменьшение загрязнения окружающей среды. Пример 1. Прибалтийский сланец (кероген 36%, минеральное вещество 54%, влага 10%) с теплотворной способностью (на сухую массу) 2910 ккал/кг измельчают в шаровой мельнице до 0,08 мм (проходит через сито 98,0%). Аналогично измельчают известняк и глину до 0,05-0,08 мм и смешивают со сланцем. Смесь подвергают гранулированию при 30 С в дискоS (Л 4 СП 00 100 ю

Размер гранул (частиц), мм

Температура сушки, С Температура разогре7-8 5-6 9-14 15-20 9-U 9-14 0,2-10.0 0,2-10 220 150 250 250 250 250 150 150

ва, с

от

до

Температура полукоксования, С

Время протекания процесса, НИН

сушка разогрев полукоксование всего

Добавка связующего, мас.%, от массы сухого сланца

220 150 250 250 250 250 150 550 450 650 650 650 650 480

550 450 650 650 650 650 480

5,0 3,0 10,0 10,0 20,0 15.0 Таблица 1

150 530

530

Выход продуктов полукоксования гранул (в расчете на сухой сланец, без добавок), t

всего

в том числе: смолы

газообразных продуктов

твердого остатка

потери

отвала

Содержание органического вещества в продуктах от органического вещества гранул, мас.%

всего

в том числе;

в жидких продуктах

в газообразных продуктах

в твердом остатке в отвале йотери

Содержание пыли в продуктах от массы гранул, мас.%:

всего

в том числе:

в жидких продуктах

в газе

в твердом остатке

100100100100 00100100100

23,623,022,822,022,722,718,2U,8

7,86,78,99,07,98,35,06,0

68,069,867,568,068,567,00.60.50.8,.00.9I.O-.

100 100 100 100 100 100 100 100

71,0 70,5 70,0 69,5 70,1 70,0 57,1

21,8 21,2 22,0 22,5 21,9 21,9 13,7 6,6 7,7 7,2 7.0 7,1 7,1 0,6 0,6 0,8 1,0 0,9 1

I 29,2 «J.

58,1 17;7

24,2

0,5 0,6 0,5 0.5 0,6 0,5 4,3-21,5 5.0-25,0

0,10,10.10,10,10,13,4-16.8 5,0-25,0

0,20,20,20,20.20.20,9-4,7

0,20.30.20.20.3а.2 ,0 57,1

1,9 13,7 ,1 I 29,2 «J.

в отвале

Общие потери от исходных , мас.% от шихты

в том числе масп%г

органического вещества

минеральиого Вещества

Теплота сгорания, ккал/кг

смолы газа

,. ---66,869,10

0,600,500,801,000,901,0076,8079,20

0,200,150,300,400,350,4010,0010,10

«

0,400,350,500,600,550,6066,8069,10

9800985098509850985098509800 800

99009900990099009900990098009800

Размер частиц после и змельч ения, мм

Размер гранул, мм сырых после сушки

после полукоксования

Выход продуктов, мас.% смолы

газообразных твердого остат1са

потери

0,08 0,03

0,08 0,03

7,0-8,0 7,0-8,0 15-25 18-20 7,0-8,0 7,0-8,0 15-25 18-20

7,0-8,0 7,0-8,0 15-25 18-20

0,08 0,03

13

145837214

Продолжение табл.2

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

| Ефимов В.М | |||

| и др | |||

| Об опыте переработки в газогенераторах кускового сланца с пониженной теплотой сгорания | |||

| - Химия твердого топлива, 1983, № 3, с | |||

| Устройство для разметки подлежащих сортированию и резанию лесных материалов | 1922 |

|

SU123A1 |

| Зеленин Н.И | |||

| и др | |||

| Химия и технология сланцевой смолы | |||

| Л.: Химия, 1968, с | |||

| Аппарат, предназначенный для летания | 0 |

|

SU76A1 |

Авторы

Даты

1989-02-15—Публикация

1986-04-29—Подача