Изобретение относится к области термической переработки высокозольных топлив, в частности горючего сланца, с одновременным получением жидких, газообразных и твердых продуктов, используемых в качестве топлива и цементного клинкера.

Известен способ, включающий полукоксование сланца с твердым теплоносителем и пиролиз парогазовых продуктов полукоксования на катализаторе при 550-575°С (RU 2094447, 1997).

Недостатки способа - низкая степень использования тепла твердых продуктов терморазложения сланцев и наличие твердых отходов переработки.

Известен способ переработки горючих сланцев, согласно которому топливо сушат дымовыми газами, нагревают твердым теплоносителем с образованием парогазовой смеси и коксозольного остатка, сжигают образовавшийся остаток с помощью воздушного дутья, из образовавшейся газовой взвеси выделяют твердую фазу и возвращают ее в процесс в качестве твердого теплоносителя, оставшуюся взвесь разделяют на золу и дымовые газы, возвращаемые на стадию сушки, а золу охлаждают до 250-600°С и подают на стадию сжигания (RU 2088633,1997).

Недостатки способа - относительно низкая степень использования тепла твердых продуктов терморазложения сланцев и наличие твердых отходов переработки.

Известен способ термической переработки горючего сланца, который включает полукоксование на твердом теплоносителе, сепарацию продуктов полукоксования с выделением парогазовой фазы и твердого продукта полукоксования, окислительное разложение твердого продукта полукоксования при 870-950°С, разделение продуктов окислительного разложения с получением газовой фазы и возвращением ее в процесс, и твердого остатка, отвечающего требованиям, предъявляемым к цементному клинкеру (SU 596612, 1978).

Недостатками способа являются относительно низкая степень использования тепла твердых продуктов терморазложения топлив, а также наличие твердых отходов переработки.

Наиболее близким к предложенному способу является способ термической переработки горючего сланца с получением цементного клинкера, включающий смешивание горючего сланца с добавкой, гранулирование смеси с добавкой жидкого связующего, сушку гранул, их обработку нагретой сланцевой смолой или углеводородной фракцией с температурой кипения 360-430°С, полукоксование при 450-650°С с выделением газообразных продуктов, смолы и твердого остатка, который можно использовать при производстве цементного клинкера (SU 1458372, 1989).

Недостатками способа являются следующие: производство углеводородных продуктов и производство цементного клинкера рассматриваются как два аппаратурно и технологически независимых процесса, объединенных лишь общим сырьевым компонентом - твердым остатком, который можно использовать при производстве цементного клинкера.

Задачей настоящего изобретения является повышение степени использования тепловой энергии, снижение количества отходов и получение дополнительных продуктов при переработке сланцев.

Поставленная задача решается способом термической переработки многозольного твердого топлива с получением цементного клинкера, включающим смешивание измельченного подсушенного и подогретого горючего сланца с предварительно подготовленной смесью сырьевых компонентов, полукоксование полученной смеси с выделением парогазовой фазы и твердого продукта полукоксования и их сепарацию, отличающимся тем, что в качестве твердого топлива используют горючий сланец состава (на сухое), мас.%: СаО 1,89-30,47, SiO2 17,12-38,52, Аl2О3 4,75-12,16, Fе2О3 3,9-6,55, MgO 0,1-2,11, SO3 0,76-4,8, п.п.п. 28,0-49,6 или его смесь с сырьевыми компонентами, причем последнюю получают из известняка и/или мела, и/или гипса, опоки, пиритных огарков, трепела, технического глинозема и глины, взятых в количествах, обеспечивающих получение смеси состава (на сухое), мас.%: СаО 43,11-49,42, SiO2 5,52-8,73, Аl2O3 0,44-3,22, Fe2O3 0,22-3,83, MgO 0,1-2,0, SO3 0,1-9,97, п.п.п. 34,52-41,0, твердый продукт после полукоксования подвергают окислительному разложению при температурах 800-1100°С с последующей сепарацией полученных газообразных и твердых продуктов, твердые продукты окислительного разложения направляют непосредственно или после смешения их со смесью сырьевых компонентов и декарбонизации полученной смеси на обжиг при температуре 1300-1500°С с последующим охлаждением получаемого в результате обжига цементного клинкера, при этом твердое топливо и указанную смесь берут в количествах, обеспечивающих в результате переработки получение портландцементного клинкера состава, мас.%: СаО 61,8-71,0, SiO2 19,8-24,6, Аl2О3 4,4-7,7, Fе2О3 3,4-7,7, MgO 0,6-5,4, SO3 0,7-4,6, причем предварительная подготовка указанной смеси сырьевых компонентов включает измельчение, сушку, подогрев, а также возможно декарбонизацию всей смеси сырьевых компонентов или части ее при температурах 750-1100°С, причем указанную декарбонизацию осуществляют с использованием тепла газообразных продуктов обжига, и/или полукоксования, и/или окислительного разложения, и/или тепла твердых продуктов последнего.

При этом многозольное топливо смешивают с твердым теплоносителем в соотношении 1:(1,0-2,9).

Твердый теплоноситель используют с температурой 600-950°С.

При полукоксовании и/или после него твердые продукты подвергают дополнительному измельчению до остатка на сите с ячейкой 200 мкм не более 5%.

Окислительное разложение продукта полукоксования осуществляют при избыточном давлении до 3,5 МПа.

Предварительно подготовленная смесь сырьевых компонентов выполняет функцию не сепарируемого твердого теплоносителя или его части, и/или корректирующего сырьевого компонента, обеспечивающего требования к составу сырья для производства цементного клинкера.

При использовании в функции корректирующего сырьевого компонента смесь сырьевых компонентов подают на смешение с горючим сланцем до стадии полукоксования твердого топлива и/или после него, и/или после стадии окислительного разложения твердых продуктов полукоксования.

В качестве не сепарируемого теплоносителя используют часть твердого продукта окислительного разложения и/или декарбонизированную смесь части твердого продукта окислительного разложения со смесью сырьевых компонентов.

В качестве твердого не сепарируемого теплоносителя используют смесь сырьевых компонентов в смеси с частью твердого продукта окислительного разложения твердых продуктов полукоксования.

Полукоксование осуществляют с использованием сепарируемого теплоносителя или его смеси с не сепарируемым теплоносителем.

В качестве сепарируемого теплоносителя используют охлажденный цементный клинкер с температурой 600-950°С.

Твердый сепарируемый теплоноситель после стадии полукоксования возвращают на стадию охлаждения клинкера или после выжигания из него органических продуктов подают на стадию полукоксования

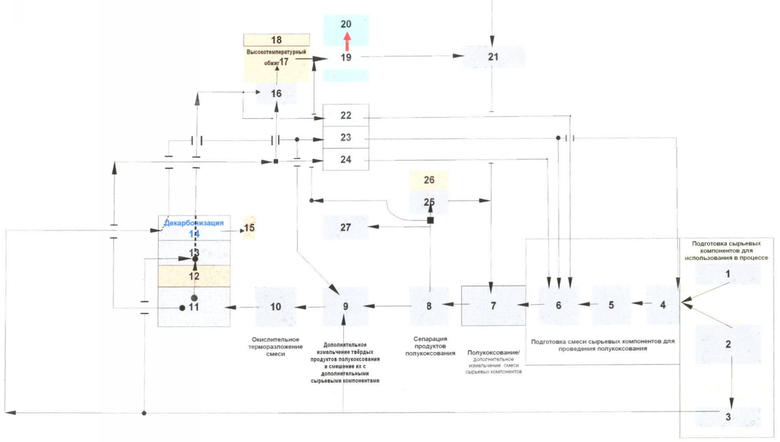

Схема способа переработки многозольных горючих топлив представлена на чертеже, где блок 1 приемки, кондиционирования (дробление, измельчение, усреднение, подсушка, подогрев) и хранения исходного зольного топлива; блок 2 приемки, кондиционирования (дробление, измельчение, смешение, усреднение, подсушка, подогрев) и хранения дополнительных минеральных сырьевых компонентов с получением смеси дополнительных компонентов; блок 3 дополнительного измельчения, подсушки и подогрева смеси дополнительных сырьевых компонентов; блок 4 смешения кондиционированного исходного зольного топлива с кондиционированной смесью дополнительных сырьевых компонентов и измельчения смеси; блок 5 подготовки смеси для полукоксования (подогрев и подсушка); блок 6 смешения смеси с не сепарируемым твердым теплоносителем; блок 7 полукоксования смеси сырьевых компонентов; блок 8 вывода из реактора газообразных и твердых продуктов полукоксования и сепарируемого твердого теплоносителя, отделения твердых продуктов полукоксования и сепарируемого твердого теплоносителя от углеводородной газовой фазы; блок 9 смешения твердых продуктов полукоксования с дополнительными сырьевыми компонентами, измельчения и гомогенизации смеси; блок 10 окислительного разложения смеси; блок 11 выделения твердых продуктов окислительного терморазложения (золы); блок 12 горячей газовой фазы окислительного разложения на использование в процессе; блок 13 смешения части твердых продуктов окислительного разложения (золы) с дополнительными сырьевыми компонентами с получением кондиционной смеси; блок 14 декарбонизации смеси части твердых продуктов окислительного разложения (золы) с дополнительными сырьевыми компонентами, либо смеси дополнительных сырьевых компонентов (карбонатно-глинистого сырья); блок 15 горячих отходящих газов декарбонизации; блок 16 кондиционной смеси для получения клинкера - на обжиг; блок 17 высокотемпературного обжига кондиционной смеси для получения клинкера; блок 18 горячих отходящих газов высокотемпературного обжига на использование в процессе; блок 19 охлаждения цементного клинкера; блок 20 складирования охлажденного цементного клинкера; блок 21 сепарируемого твердого теплоносителя; блок 22 не сепарируемого твердого теплоносителя - декарбонизированная смесь твердого зольного остатка со стадии окислительного разложения, с дополнительными сырьевыми компонентами; блок 23 не сепарируемого твердого теплоносителя - карбонатно-глинистое сырье, подвергнутое декарбонизации; блок 24 не сепарируемого твердого теплоносителя - твердый зольный остаток со стадии декарбонизации; блок 25 подогрева сепарируемого твердого теплоносителя; блок 26 горячих отходящих газов подогрева сепарируемого теплоносителя на использование в процессе; блок 27 конденсации и фракционирования углеводородных продуктов полукоксования.

Ниже приведены примеры осуществления предложенного изобретения.

Пример 1.

Предварительно раздробленный, грубоизмельченный, подсушенный и усредненный горючий сланец, имеющий химический состав, приведенный в таблице 1.1, подается на дополнительное измельчение до остатка на сите с ячейкой 200 мкм не более 3-5%, после чего направляется на сушку и подогрев. Высушенный и подогретый до 110±10°С сланец в количестве 100 тонн горючего сланца в час, непрерывно направляют на смешение с не сепарируемым твердым теплоносителем.

Химический состав горючего сланца, мас.% (на сухую пробу)

В качестве не сепарируемого твердого теплоносителя используется продукт декарбонизации смеси дополнительных сырьевых компонентов, химический состав смеси приведен в таблице 1.2.

Химический состав смеси дополнительных сырьевых компонентов, мас.% (на сухую пробу)

Несепарируемый твердый теплоноситель готовится из известняка, мела, глины, опоки, пиритных огарков, трепела, технического глинозема, гипса, которые дробятся, подсушиваются, грубо измельчаются, усредняются и смешиваются в пропорциях, обеспечивающих требуемый химический состав смеси сырьевых компонентов. Состав смеси приведен в таблице 1.2. Смесь дополнительно размалывается до остатка на сите с ячейкой 200 микрон не более 3-5%, подсушивается и подогревается до температуры 110°С, после чего поступает на декарбонизацию в количестве 322,5 тонны в час. Декарбонизация производится с использованием тепла отсепарированных горячих отходящих газов процесса окислительного разложения, тепла отходящих газов печи получения клинкера высокотемпературным обжигом и (или) тепла, дополнительно получаемого сжиганием углеводородных продуктов полукоксования многозольного твердого топлива. Декарбонизация проводится в «батарее» из 5 последовательно вертикально расположенных циклонных теплообменников-декарбонизаторов, с противоточным движением твердой - декарбонизируемой и горячей газовой фаз. Максимальной температурой декарбонизации является температура горячей газовой фазы на входе в нижний циклонный теплообменник - первый - по ходу горячего газа, и последний - по ходу декарбонизируемого материала. Горячая газовая фаза подается на вход нижнего теплообменника с температурой 1100°С (максимальная температура декарбонизации 1100°С). Количество поступающей горячей газовой фазы регулируется по температуре твердого декарбонизированного материала на выходе из последнего циклона батареи теплообменников - 940±15°С. В случае превышения температуры декарбонизированного твердого материала, выходящего из последнего декарбонизированного твердого материала, выходящего из последнего циклонного теплообменника-декарбонизатора, производится байпасирование части входящего потока горячей газовой фазы на теплообменник подогрева воздуха для горелки печи высокотемпературного обжига. После декарбонизации не сепарируемый твердый теплоноситель с температурой 940°С в количестве 200 тонн в час непрерывно подают на смешение со сланцем в смеситель полочного типа. По выходе из смесителя полученная смесь непрерывно поступает на вход вращающегося реактора полукоксования барабанного типа.

Газообразные продукты со стадии полукоксования, после очистки в циклонах пылевой камеры реактора полукоксования, поступают на конденсацию и фракционирование жидких углеводородных составляющих, проводимую в стандартных аппаратах колонного типа путем «ступенчатого» охлаждения с отводом жидких конденсирующихся продуктов на каждой ступени конденсации. Твердые продукты полукоксования выводятся из нижней бункерной части пылевой камеры, расположенной на выходе из реактора полукоксования, проходят стадию измельчения и подаются на стадию окислительного разложения, осуществляемого при температуре 1100°С в аппарате со взвешенным слоем твердого вещества, с использованием воздуха в качестве окислительного и одновременно транспортного агента. При необходимости, на стадии окислительного разложения производится дополнительное сжигание части углеводородных продуктов полукоксования.

Смесь продуктов окислительного разложения подвергают центробежно-гравитационной сепарации с использованием циклонов. Отсепарированные горячие отходящие газы со стадии окислительного разложения вместе с горячими отходящими газами печи высокотемпературного обжига подаются на стадию декарбонизации. При необходимости увеличения температуры декарбонизации производится дополнительное сжигание углеводородных продуктов полукоксования с подачей образующихся горячих дымовых газов на декарбонизацию. Твердый остаток со стадии окислительного разложения непрерывно подают на обжиг во вращающуюся печь. Обжиг производится при температуре 1400±100°С, с получением цементного клинкера с составом, указанным в таблице 1.3. Охлажденный цементный клинкер поступает на склад.

Химический состав получаемого портландцементного клинкера, мас.%

Пример 2.

Предварительно раздробленный, грубоизмельченный, подсушенный и усредненный горючий сланец, имеющий химический состав, приведенный в таблице 2.1, в количестве 100 тонн горючего сланца в час, подается на дополнительное смешение и измельчение со смесью сырьевых компонентов, с целью получения сырья для полукоксования.

Химический состав горючего сланца, мас.% - на сухую пробу

Смесь сырьевых компонентов готовится из известняка, мела, глины, опоки, пиритных огарков, трепела, технического глинозема, гипса, которые дробятся, подсушиваются, грубо измельчаются, усредняются и смешиваются в пропорциях, обеспечивающих требуемый химический состав смеси дополнительных сырьевых компонентов. Состав смеси сырьевых компонентов приведен в таблице 2.2.

Химический состав смеси дополнительных сырьевых компонентов, мас.% - на сухую пробу

Первая часть смеси сырьевых компонентов подается на смешение и совместное измельчение с горючим сланцем в количестве 29 тонн в час (0,29 килограмма смеси на 1 кг горючего сланца), с получением сырья для полукоксования. Измельчение сырья для полукоксования производится до остатка на сите с ячейкой 200 мкм. не более 3-5%. Сырье для полукоксования дополнительно подсушивается и подогревается до температуры 110±10°С, и поступает на смешение с не сепарируемым твердым теплоносителем.

В качестве несепарируемого твердого теплоносителя используется продукт декарбонизации второй части смеси сырьевых компонентов. На декарбонизацию поступает 421,7 тонны в час смеси дополнительных сырьевых компонентов, дополнительно измельченной до остатка на сите с ячейкой 200 мкм не более 3-5%, подсушенной и подогретой до температуры 100-120°С. Декарбонизация производится при максимальной температуре 1025±75°С, с использованием тепла отсепарированных горячих отходящих газов процесса окислительного разложения, тепла отходящих газов печи высокотемпературного обжига и (или) тепла, дополнительно получаемого сжиганием углеводородных продуктов полукоксования многозольного твердого топлива.

Несепарируемый твердый теплоноситель, с температурой 775±175°С, в количестве 258,55±0,5 тонны в час непрерывно подается на смешение с сырьем, поступающим на полукоксование. Твердые продукты полукоксования измельчаются и поступают на стадию окислительного разложения, которое проводится при температуре 1025±75°С. При необходимости, на стадии окислительного разложения производится дополнительное сжигание части углеводородных продуктов полукоксования. Твердые продукты окислительного разложения подаются на обжиг во вращающуюся печь с получением клинкера. Обжиг производится при температуре 1500±100°С, с получением цементного клинкера, с составом, указанным в таблице 2.3. Охлажденный портландцементный клинкер поступает на склад.

Химический состав получаемого портландцементного клинкера, мас.%

Пример 3.

Предварительно раздробленный, грубоизмельченный, подсушенный и усредненный горючий сланец, имеющий химический состав, приведенный в таблице 3.1, подается на дополнительное измельчение до остатка на сите с ячейкой 200 мкм не более 3-5%, после чего направляется на сушку и подогрев. Высушенный и подогретый до 110±10°С сланец в количестве 100 тонн горючего сланца в час (далее - «подготовленный» сланец) непрерывно поступает на смешение с не сепарируемым твердым теплоносителем для последующего полукоксования.

Химический состав горючего сланца, мас.% - на сухую пробу

В качестве несепарируемого твердого теплоносителя используется часть (200 тонн в час) продукта декарбонизации смеси дополнительных сырьевых компонентов.

Смесь дополнительных сырьевых компонентов готовится из известняка, мела, глины, опоки, пиритных огарков, трепела, технического глинозема, гипса, которые дробятся, подсушиваются, грубо измельчаются, усредняются и смешиваются в пропорциях, обеспечивающих требуемый химический состав смеси дополнительных сырьевых компонентов. Смесь дополнительно измельчается до остатка на сите 200 мкм не более 3-5%. Состав получаемой смеси дополнительных сырьевых компонентов приведен в таблице 3.2.

Химический состав смеси дополнительных сырьевых компонентов, мас.% - на сухую пробу

Подсушенная и подогретая до температуры 110±10°С смесь дополнительных сырьевых компонентов поступает на декарбонизацию. Подача смеси дополнительных сырьевых компонентов на декарбонизацию производится в количестве 450,7 тонн в час.

Декарбонизация производится при максимальной температуре 1025±75°С, с использованием тепла отсепарированных горячих отходящих газов процесса окислительного разложения, тепла отходящих газов печи высокотемпературного обжига и (или) тепла, дополнительно получаемого сжиганием углеводородных продуктов полукоксования многозольного твердого топлива. Общий выход твердых продуктов декарбонизации составляет 276,3 тонны в час.

Не сепарируемый твердый теплоноситель (часть декарбонизированной смеси дополнительных сырьевых компонентов) в количестве 200 тонн в час, с температурой 775±175°С непрерывно подается на смешение с подготовленным сланцем, полученная смесь поступает на полукоксование.

Твердые продукты полукоксования смешиваются со второй частью декарбонизированной смеси дополнительных сырьевых компонентов и измельчаются до остатка на сите 200 мкм не менее 2 мас.%. Количество второй части твердых продуктов декарбонизации, подаваемой на смешение с твердыми продуктами полукоксования, составляет 76,3 тонны в час. Измельченная смесь твердых продуктов полукоксования с декарбонизированной смесью дополнительных сырьевых компонентов непрерывно поступает на окислительное разложение, осуществляемое при температуре 1025±75°С. При необходимости, на стадии окислительного разложения производится дополнительное сжигание части углеводородных продуктов полукоксования.

Твердые продукты окислительного разложения подаются на обжиг во вращающуюся печь с получением клинкера. Обжиг производится при температуре 1500±100°С с получением цементного клинкера с составом, приведенным в таблице 3.3. Охлажденный портландцементный клинкер поступает на склад.

Химический состав получаемого портландцементного клинкера, мас.%*

Пример 4.

Предварительно раздробленный, грубоизмельченный, подсушенный и усредненный горючий сланец, имеющий химический состав, приведенный в таблице 4.1, подается на дополнительное измельчение до остатка на сите с ячейкой 200 мкм не более 3-5%, после чего направляется на сушку и подогрев. Высушенный и подогретый до 110±10°С сланец (далее «подготовленный» сланец) в количестве 100 тонн горючего сланца в час непрерывно направляют на смешение с не сепарируемым твердым теплоносителем.

Химический состав горючего сланца, мас.% - на сухую пробу

В качестве несепарируемого твердого теплоносителя используется продукт декарбонизации части смеси дополнительных сырьевых компонентов. Смесь дополнительных сырьевых компонентов готовится из известняка, мела, глины, опоки, пиритных огарков, трепела, технического глинозема, гипса, которые дробятся, подсушиваются, грубо измельчаются, усредняются и смешиваются в пропорциях, обеспечивающих требуемый химический состав смеси дополнительных сырьевых компонентов. Смесь дополнительно измельчается до остатка на сите 200 мкм 3-5% и подогревается до температуры 110±10°С. Состав получаемой смеси приведен в таблице 4.2.

Химический состав смеси дополнительных сырьевых компонентов, мас.% - на сухую пробу

Общее количество приготавливаемой таким образом смеси дополнительных сырьевых компонентов составляет 446, 4 тонны в час. Первая часть смеси дополнительных сырьевых компонентов в количестве 320,9 тонн в час непрерывно подается на декарбонизацию

Декарбонизация проводится при максимальной температуре 1025±75°С, с использованием тепла отсепарированных горячих отходящих газов процесса окислительного разложения, тепла отходящих газов печи высокотемпературного обжига и (или) тепла, дополнительно получаемого сжиганием углеводородных продуктов полукоксования многозольного твердого топлива. Декарбонизированная смесь используется в качестве твердого теплоносителя. Твердый теплоноситель в количестве 200 тонн в час, с температурой 775±175°С непрерывно подается на смешение с подготовленным сланцем, после чего смесь поступает на полукоксование.

Твердые продукты полукоксования смешиваются со второй частью смеси дополнительных сырьевых компонентов в процессе совместного измельчения. При этом количество второй части смеси дополнительных сырьевых компонентов, подаваемой на смешение, составляет 125,5 тонн в час. Измельченная смесь продуктов полукоксования со смесью дополнительных сырьевых компонентов непрерывно подается на окислительное разложение, осуществляемое при температуре 1025±75°С. При необходимости, на стадии окислительного разложения производится дополнительное сжигание части углеводородных продуктов полукоксования.

Твердые продукты окислительного разложения подаются на обжиг во вращающуюся печь с получением клинкера. Обжиг производится при температуре 1400-1600°С, с получением цементного клинкера с составом, указанным в таблице 4.3. Охлажденный портландцементный клинкер поступает на склад.

Химический состав получаемого портландцементного клинкера, мас.%*

Пример 5.

Предварительно раздробленный, грубоизмельченный, подсушенный и усредненный горючий сланец, имеющий химический состав, приведенный в таблице 5.1, в количестве 100 тонн горючего сланца в час подается на приготовление смеси для полукоксования путем смешения и измельчения с частью декарбонизированной смеси дополнительных сырьевых компонентов.

Химический состав горючего сланца, мас.% - на сухую пробу

Смесь дополнительных сырьевых компонентов готовится из известняка, мела, глины, опоки, пиритных огарков, трепела, технического глинозема, гипса, которые дробятся, подсушиваются, грубо измельчаются, усредняются и смешиваются в пропорциях, обеспечивающих требуемый химический состав смеси дополнительных сырьевых компонентов. Смесь дополнительно измельчается до остатка на сите 200 мкм 3-5% и подогревается до температуры 110±10°С. Состав получаемой смеси приведен в таблице 5.2.

Химический состав смеси дополнительных сырьевых компонентов, мас.% - на сухую пробу

Смесь дополнительных сырьевых компонентов непрерывно подается на декарбонизацию в количестве 450,7 тонны в час. Декарбонизация производится при максимальной температуре 1025±75°С, с использованием тепла отсепарированных горячих отходящих газов процесса окислительного разложения, тепла отходящих газов печи высокотемпературного обжига и (или) тепла, дополнительно получаемого сжиганием углеводородных продуктов полукоксования многозольного твердого топлива.

Часть декарбонизированной смеси дополнительных сырьевых компонентов в количестве 25,4 тонны в час охлаждается до температуры 110±10°С и непрерывно поступает на смешение с горючим сланцем в ходе приготовления смеси для полукоксования. В ходе смешения смесь дополнительно измельчается до остатка на сите 200 мкм не более 3-5%, после чего непрерывно поступает на смешение с твердым теплоносителем.

Вторая часть декарбонизированной смеси дополнительных сырьевых компонентов с температурой 775±175°С, в количестве 250,9 тонны в час, в качестве твердого теплоносителя непрерывно подается на смешение со смесью для полукоксования, после чего поступает в реактор полукоксования.

Твердые продукты полукоксования измельчаются и поступают на стадию окислительного разложения, которое проводится при температуре 1025±75°С. При необходимости, на стадии окислительного разложения производится дополнительное сжигание части углеводородных продуктов полукоксования.

Твердые продукты окислительного разложения подаются на обжиг во вращающуюся печь с получением клинкера. Обжиг производится при температуре 1400-1600°С, с получением портландцементного клинкера с составом, приведенным в таблице 5.3. Охлажденный клинкер поступает на склад.

Химический состав получаемого портландцементного клинкера, мас.%*

Пример 6

Предварительно раздробленный, грубоизмельченный, подсушенный и усредненный горючий сланец, имеющий химический состав, приведенный в таблице 6.1, подается на дополнительное измельчение до остатка на сите с ячейкой 200 мкм не более 3-5%, после чего направляется на сушку и подогрев. Высушенный и подогретый до 110±10°С сланец в количестве 100 тонн горючего сланца в час непрерывно направляется на смешение с не сепарируемым твердым теплоносителем.

Химический состав горючего сланца на сухую пробу, мас.%

В качестве несепарируемого твердого теплоносителя используется смесь: продуктов декарбонизации смеси дополнительных сырьевых компонентов и части продуктов (золы) окислительного разложения твердых продуктов полукоксования горючего сланца.

Смесь дополнительных сырьевых компонентов готовится из известняка, мела, глины, опоки, пиритных огарков, трепела, технического глинозема, гипса, которые дробятся, подсушиваются, грубо измельчаются, усредняются и смешиваются в пропорциях, обеспечивающих требуемый химический состав смеси дополнительных сырьевых компонентов. Смесь дополнительно измельчается до остатка на сите 200 мкм 3-5% и подогревается до температуры 110±10°С и подается на декарбонизацию в количестве 188,6 тонны в час. Состав получаемой смеси дополнительных сырьевых компонентов приведен в таблице 6.2.

Химический состав смеси дополнительных сырьевых компонентов, мас.% - на сухую пробу

Декарбонизация смеси дополнительных сырьевых компонентов производится при максимальной температуре 1025±7°С с использованием тепла отсепарированных горячих отходящих газов процесса окислительного разложения, тепла отходящих газов печи получения клинкера высокотемпературным обжигом и (или) тепла, дополнительно получаемого сжиганием углеводородных продуктов полукоксования многозольного твердого топлива. Декарбонизированная смесь дополнительных сырьевых компонентов в количестве 113,2 тонны в час, с температурой 775±175°С, в качестве части не сепарируемого твердого теплоносителя, непрерывно подается на смешение с подготовленным горючим сланцем.

Твердые продукты полукоксования дополнительно измельчаются и подаются на стадию окислительного разложения, осуществляемого при температуре 1025±75°С. При необходимости, на стадии окислительного разложения производится дополнительное сжигание части углеводородных продуктов полукоксования. Часть отсепарированных твердых продуктов окислительного разложения в количестве 86,8 тонны в час, с температурой 775±175°С непрерывно подается в качестве дополнительного не сепарируемого теплоносителя на смешение с декарбонизированной смесью дополнительных сырьевых компонентов и горючим сланцем, после чего смесь поступает на полукоксование.

Оставшаяся часть твердых продуктов окислительного разложения подается на обжиг во вращающуюся печь. Обжиг производится при температуре 1500±100°С, с получением портландцементного клинкера с составом, указанным в таблице 6.3.

Химический состав получаемого портландцементного клинкера, мас.%*

Пример 7.

Предварительно раздробленный, грубоизмельченный, подсушенный и усредненный горючий сланец, имеющий химический состав, приведенный в таблице 7.1, подается на дополнительное измельчение до остатка на сите с ячейкой 200 мкм не более 3-5%, после чего направляется на сушку и подогрев. Высушенный и подогретый до 110±10°С сланец в количестве 100 тонн горючего сланца в час непрерывно направляется на смешение с твердым теплоносителем.

Химический состав горючего сланца на сухую пробу, мас.%

В качестве твердого теплоносителя используется комбинация не сепарируемого твердого теплоносителя - твердых продуктов декарбонизации смеси дополнительных сырьевых компонентов и сепарируемого твердого теплоносителя - частично охлажденного цементного клинкера.

Смесь дополнительных сырьевых компонентов готовится из известняка, мела, глины, опоки, пиритных огарков, трепела, технического глинозема, гипса, которые дробятся, подсушиваются, грубо измельчаются, усредняются и смешиваются в пропорциях, обеспечивающих требуемый химический состав смеси дополнительных сырьевых компонентов. Смесь дополнительно измельчается до остатка на сите 200 мкм 3-5% и подогревается до температуры 110±10°С. Состав получаемой смеси дополнительных сырьевых компонентов приведен в таблице 7.2. Смесь подается на декарбонизацию в количестве 188,6 тонны в час.

Химический состав смеси дополнительных сырьевых компонентов, мас.% - на сухую пробу

Декарбонизация смеси дополнительных сырьевых компонентов производится при температуре 1025±75°С, с использованием тепла отсепарированных горячих отходящих газов процесса окислительного разложения, тепла отходящих газов печи высокотемпературного обжига и (или) тепла, дополнительно получаемого сжиганием углеводородных продуктов полукоксования многозольного твердого топлива. Декарбонизированная смесь дополнительных сырьевых компонентов в количестве 113,2 тонны в час, с температурой 775±175°С непрерывно подается на смешение с подготовленным горючим сланцем, после чего смесь поступает на полукоксование.

Твердые дисперсные продукты полукоксования по выходе из реактора полукоксования дополнительно измельчаются и подаются на стадию окислительного разложения, осуществляемого при температуре 1025±75°С. При необходимости, на стадии окислительного разложения производится дополнительное сжигание части углеводородных продуктов полукоксования.

Твердые продукты окислительного разложения подаются на обжиг во вращающуюся печь с получением портландцементного клинкера. Обжиг производится при температуре 1500±100°С. Химический состав получаемого портландцементного клинкера приведен в таблице 7.3.

Химический состав получаемого портландцементного клинкера, мас.%*

Горячий цементный клинкер по выходе из печи подается на охлаждение. Часть охлаждаемого цементного клинкера с температурой 775±175°С в количестве 87-100 тонн в час непрерывно подается в реактор полукоксования в качестве сепарируемого твердого теплоносителя. По выходе из реактора полукоксования цементный клинкер сепарируется от остальной дисперсной массы продуктов полукоксования и направляется на стадию охлаждения клинкера, в зону, температура которой составляет не менее 1100-1200°С. При контакте с охлаждаемым клинкером, имеющим такую температуру, органические соединения, проникшие в пористое пространство сепарируемого теплоносителя в процессе полукоксования, полностью выгорают, повышая энергетический потенциал отходящих газов стадии охлаждения клинкера.

Пример 8.

Предварительно раздробленный, грубоизмельченный, подсушенный и усредненный горючий сланец, имеющий химический состав, приведенный в таблице 8.1, в количестве 100 тонн горючего сланца в час подается на дополнительное смешение и измельчение со смесью дополнительных сырьевых компонентов для приготовления смеси для полукоксования.

Химический состав горючего сланца, мас.% - на сухую пробу

Смесь дополнительных сырьевых компонентов готовится из известняка, мела, глины, опоки, пиритных огарков, трепела, технического глинозема, гипса, которые дробятся, подсушиваются, грубо измельчаются, усредняются и смешиваются в пропорциях, обеспечивающих требуемый химический состав смеси дополнительных сырьевых компонентов. Состав получаемой смеси приведен в таблице 8.2.

Химический состав смеси дополнительных сырьевых компонентов, мас.% - на сухую пробу

Смесь дополнительных сырьевых компонентов подается на смешение и совместное измельчение с горючим сланцем в количестве 220 тонн в час с получением смеси для полукоксования. Измельчение смеси производится до остатка на сите с ячейкой 200 мкм не более 3-5%.

Смесь для полукоксования непрерывно подается на смешение с не сепарируемым твердым теплоносителем и далее поступает в реактор полукоксования. Твердые продукты полукоксования измельчаются и поступают на стадию окислительного разложения, осуществляемого при температуре 1025±75°С. При необходимости, на стадии окислительного разложения производится дополнительное сжигание части углеводородных продуктов полукоксования. Циркулирующая часть твердых продуктов (золы) окислительного разложения в количестве 640 тонн в час с температурой 775±175°С, в качестве не сепарируемого твердого теплоносителя, непрерывно подается на смешение с сырьем для полукоксования, циркулируя в цикле полукоксования. Температура твердых продуктов на выходе из реактора полукоксования при этом 450-550°С. Часть твердых продуктов окислительного разложения, не участвующая в циркуляции по процессу полукоксования, непрерывно подается на высокотемпературный обжиг во вращающуюся печь с получением портландцементного клинкера. Обжиг производится при температуре 1500±100°С. Состав получаемого портландцементного клинкера приведен в таблице 8.3. Охлажденный клинкер поступает на склад.

Химический состав получаемого портландцементного клинкера, мас.%*

Пример 9.

Предварительно раздробленный, грубоизмельченный, подсушенный и усредненный горючий сланец, имеющий химический состав, приведенный в таблице 9.1, в количестве 100 тонн горючего сланца в час подается на дополнительное смешение и измельчение со смесью дополнительных сырьевых компонентов.

Химический состав горючего сланца, мас.% - на сухую пробу

Смесь дополнительных сырьевых компонентов готовится из известняка, мела, глины, опоки, пиритных огарков, трепела, технического глинозема, гипса, которые дробятся, подсушиваются, грубо измельчаются, усредняются и смешиваются в пропорциях, обеспечивающих требуемый химический состав смеси дополнительных сырьевых компонентов. Состав получаемой смеси приведен в таблице 9.2.

Химический состав смеси дополнительных сырьевых компонентов, мас.% - на сухую пробу

Смесь дополнительных сырьевых компонентов подается на смешение и совместное измельчение с горючим сланцем в количестве 220 тонн в час, с получением смеси для полукоксования. Измельчение смеси производится до остатка на сите с ячейкой 200 мкм не более 3-5%, после чего смесь непрерывно подается на полукоксование с использованием сепарируемого твердого теплоносителя.

Твердые продукты полукоксования измельчаются и поступают на стадию окислительного разложения, осуществляемого при температуре 1025±75°С. При необходимости, на стадии окислительного разложения производится дополнительное сжигание части углеводородных продуктов полукоксования.

Твердые продукты (зола) окислительного разложения подаются на высокотемпературный обжиг во вращающуюся печь с получением портландцементного клинкера. Обжиг производится при температуре 1500±100°С. Состав получаемого портландцементного клинкера приведен в таблице 9.3.

Химический состав получаемого портландцементного клинкера, мас.%*

Часть получаемого таким образом цементного клинкера, отбираемая со стадии охлаждения, используется в качестве циркулирующего твердого сепарируемого теплоносителя. Клинкер с температурой 775±175°С в количестве 675±75 тонн в час, непрерывно подается на вход реактора полукоксования. По выходе из реактора полукоксования цементный клинкер сепарируется от остальной дисперсной массы твердых продуктов полукоксования и направляется на подогрев, который осуществляется путем отжига органических соединений, проникших в пористое пространство клинкера в процессе полукоксования, с использованием тепла, дополнительно получаемого путем сжигания части углеводородных продуктов полукоксования. По мере механического разрушения клинкерных тел производится подпитка циркулирующего клинкера «свежим», получаемым во вращающейся печи. Отсепарированная твердая дисперсная часть продуктов полукоксования поступает на окислительное разложение, как указано выше.

Пример 10.

Предварительно раздробленный, грубоизмельченный, подсушенный и усредненный горючий сланец, имеющий химический состав, приведенный в таблице 10.1, в количестве 100 тонн горючего сланца в час подается на дополнительное смешение и измельчение со смесью дополнительных сырьевых компонентов.

Химический состав горючего сланца, мас.% - на сухую пробу

Смесь дополнительных сырьевых компонентов готовится из известняка, мела, глины, опоки, пиритных огарков, трепела, технического глинозема, гипса, которые дробятся, подсушиваются, грубо измельчаются, усредняются и смешиваются в пропорциях, обеспечивающих требуемый химический состав смеси дополнительных сырьевых компонентов. Состав получаемой смеси приведен в таблице 10.2.

Химический состав смеси дополнительных сырьевых компонентов, мас.% - на сухую пробу

Смесь дополнительных сырьевых компонентов подается на смешение и совместное измельчение с горючим сланцем в количестве 220 тонн в час, с получением смеси для полукоксования. Измельчение смеси производится до остатка на сите с ячейкой 200 мкм не более 3-5%.

Смесь для полукоксования непрерывно подается на смешение с твердым не сепарируемым теплоносителем и далее поступает на полукоксование. Полукоксование проводится с использованием смеси не сепарируемого и сепарируемого твердых теплоносителей, как указано ниже.

По выходе из реактора полукоксования твердые дисперсные продукты полукоксования, отделенные от сепарируемого твердого теплоносителя, измельчаются и поступают на стадию окислительного разложения, осуществляемого при температуре 1025±75°С. При необходимости, на стадии окислительного разложения производится дополнительное сжигание части углеводородных продуктов полукоксования.

Циркулирующая часть твердых продуктов (золы) окислительного разложения в количестве 320 тонн в час с температурой 775±175°С, в качестве не сепарируемого твердого теплоносителя непрерывно подается на смешение с сырьем для полукоксования. Не используемые в качестве не сепарируемого твердого теплоносителя твердые продукты (зола) окислительного разложения подаются на высокотемпературный обжиг во вращающуюся печь с получением портландцементного клинкера. Обжиг производится при температуре 1500±100°С. Состав получаемого портландцементного клинкера приведен в таблице 10.3.

Химический состав получаемого портландцементного клинкера, мас.%*

Часть клинкера, отбираемая на стадии охлаждения, с температурой 775±175°С в количестве 260±45 тонн в час используется в качестве сепарируемого твердого теплоносителя процесса полукоксования. Клинкер непрерывно подается на вход реактора полукоксования, смешиваясь с находящимся в нем не сепарируемым твердым теплоносителем и сырьем для полукоксования. По выходе из реактора полукоксования клинкер сепарируется от остальной дисперсной массы твердых продуктов полукоксования и направляется на подогрев, который осуществляется путем отжига органических соединений, проникших в пористое пространство клинкера в процессе полукоксования, с использованием тепла отходящих газов стадии окислительного разложения и, при необходимости, тепла, дополнительно получаемого путем сжигания части углеводородных продуктов полукоксования. По мере механического разрушения клинкерных тел производится подпитка циркулирующего клинкера «свежим», получаемым во вращающейся печи. Не используемый в качестве сепарируемого твердого теплоносителя клинкер после охлаждения поступает на склад.

Пример 11.

Предварительно раздробленный, грубоизмельченный, подсушенный и усредненный горючий сланец, имеющий химический состав, приведенный в таблице 11.1, подается на дополнительное измельчение до остатка на сите с ячейкой 200 мкм не более 3-5%, после чего направляется на сушку и подогрев. Высушенный и подогретый до 110±10°С сланец в количестве 100 тонн горючего сланца в час непрерывно направляется на смешение с не сепарируемым твердым теплоносителем.

Химический состав горючего сланца, мас.% - на сухую пробу

Несепарируемый твердый теплоноситель с температурой 775±175°С, в количестве 200 тонн в час, имеющий состав, приведенный в таблице 11.2, и представляющий собой часть твердых продуктов процесса окислительного разложения, непрерывно подается на смешение с горючим сланцем. Дисперсность и однородность компонентов твердого теплоносителя соответствуют требованиям к качеству сырьевой смеси для получения цемента.

Химический состав горючего сланца, мас.% - на сухую пробу

Твердые продукты полукоксования горючего сланца по выходе из реактора полукоксования и до стадии окислительного разложения смешиваются в ходе совместного измельчения со смесью дополнительных сырьевых компонентов

Химический состав смеси дополнительных сырьевых компонентов, мас.% - на сухую пробу

Смесь дополнительных сырьевых компонентов готовится из известняка, мела, глины, опоки, пиритных огарков, трепела, технического глинозема, гипса, которые дробятся, подсушиваются, грубо измельчаются, усредняются и смешиваются в пропорциях, обеспечивающих требуемый химический состав смеси дополнительных сырьевых компонентов. Состав смеси дополнительных сырьевых компонентов приведен в таблице 11.3.

Смесь дополнительно измельчается до остатка на сите 200 мкм 3-5%, подогревается до температуры 110±10°С, после чего поступает в количестве 148,2 тонны в час на смешение и измельчение с твердыми продуктами полукоксования (до стадии окислительного разложения).

Полученная таким образом смесь компонентов подается на стадию окислительного разложения, осуществляемого при температуре 1025±75°С и избыточном давлении 2,4-2,6 МПа. При необходимости, на стадии окислительного разложения производится дополнительное сжигание части углеводородных продуктов полукоксования.

Продукты окислительного разложения сепарируются. «Циркулирующая» твердая часть (зола) с температурой 775±175°С, в количестве 200 тонн в час, в качестве твердого теплоносителя с составом, соответствующим данным таблицы 11.2, непрерывно подается на смешение с горючим сланцем.

Часть твердых продуктов окислительного разложения, не возвращаемая на стадию полукоксования, непрерывно подается на обжиг во вращающуюся печь с получением цементного клинкера. Обжиг производится при температуре 1500±100°С.

Состав получаемого портландцементного клинкера приведен в таблице 11.4.

Химический состав получаемого портландцементного клинкера, мас.%*

Охлажденный клинкер поступает на склад.

Пример 12.

Предварительно раздробленный, грубоизмельченный подсушенный и усредненный горючий сланец, имеющий химический состав, приведенный в таблице 12.1, подается на дополнительное измельчение до остатка на сите с ячейкой 200 мкм не более 3-5%, после чего направляется на сушку и подогрев. Высушенный и подогретый до 110±10°С сланец в количестве 100 тонн горючего сланца в час непрерывно направляется на смешение с не сепарируемым твердым теплоносителем. В качестве последнего используется декарбонизированная смесь дополнительных сырьевых компонентов.

Химический состав горючего сланца, мас.% - на сухую пробу

Смесь дополнительных сырьевых компонентов готовится из известняка, мела, глины, опоки, пиритных огарков, трепела, технического глинозема, гипса, которые дробятся, подсушиваются, грубо измельчаются, усредняются и смешиваются в пропорциях, обеспечивающих требуемый химический состав смеси дополнительных сырьевых компонентов. Состав смеси приведен в таблице 12.2.

Химический состав смеси дополнительных сырьевых компонентов, масс.% - на сухую пробу

Смесь дополнительно размалывается до остатка на сите с ячейкой 200 микрон не более 3-5%, подсушивается и подогревается до температуры 110±10°С, после чего поступает на декарбонизацию в количестве 200 тонн в час. Декарбонизация производится при максимальной температуре 775±25°С, с использованием тепла отсепарированных горячих отходящих газов процесса окислительного разложения, тепла отходящих газов печи получения клинкера высокотемпературным обжигом и (или) тепла, дополнительно получаемого сжиганием углеводородных продуктов полукоксования многозольного твердого топлива.

Декарбонизированная сырьевая смесь с температурой 775±25°С, в качестве не сепарируемого твердого теплоносителя, непрерывно подается на смешение с горючим сланцем в количестве 200 тонн в час, после чего смесь поступает в реактор полукоксования.

Твердые продукты полукоксования по выходу из реактора измельчаются и поступают на стадию окислительного разложения, осуществляемого при температуре 950±150°С. При необходимости, на стадии окислительного разложения производится дополнительное сжигание части углеводородных продуктов полукоксования.

Твердые продукты окислительного разложения непрерывно подаются на обжиг во вращающуюся печь с получением цементного клинкера. Обжиг производится при температуре 1400±100°С. Состав получаемого портландцементного клинкера приведен в таблице 12.3. Охлажденный цементный клинкер поступает на склад.

Химический состав получаемого портландцементного клинкера, мас.%*

Пример 13.

Предварительно раздробленный, грубоизмельченный, подсушенный и усредненный горючий сланец, имеющий химический состав, приведенный в таблице 13.1, направляется на сушку и подогрев. Высушенный и подогретый до 110±10°С сланец («подготовленный» сланец), в количестве 100 тонн горючего сланца в час, после смешения с не сепарируемым твердым теплоносителем, получаемым, как описано ниже, направляется на полукоксование.

Химический состав горючего сланца, мас.% - на сухую пробу

Твердые продукты полукоксования подаются на стадию окислительного разложения, осуществляемого при температуре 950±150°С. При необходимости, на стадии окислительного разложения производится дополнительное сжигание части углеводородных продуктов полукоксования.

«Циркулирующая» часть твердых продуктов окислительного разложения с температурой 825±125°С, в количестве 200 тонн в час, в качестве твердого теплоносителя, непрерывно подается на смешение с «подготовленным» горючим сланцем. Часть твердых продуктов окислительного разложения, не возвращаемая на стадию полукоксования, направляется на смешение и совместное измельчение со смесью дополнительных сырьевых компонентов.

Смесь дополнительных сырьевых компонентов готовится из известняка, мела, глины, опоки, пиритных огарков, трепела, технического глинозема, гипса, которые дробятся, подсушиваются, грубо измельчаются, усредняются и смешиваются в пропорциях, обеспечивающих требуемый химический состав смеси дополнительных сырьевых компонентов. Состав смеси дополнительных сырьевых компонентов приведен в таблице 13.2. Производительность узла подготовки смеси дополнительных сырьевых компонентов составляет не менее 148,2 тонны в час.

Химический состав смеси дополнительных сырьевых компонентов, мас.% - на сухую пробу

Смесь дополнительных сырьевых компонентов направляется на смешение и дополнительное измельчение с твердыми продуктами окислительного разложения, не возвращаемыми на стадию полукоксования в качестве твердого теплоносителя. Весовое отношение количества смеси дополнительных сырьевых компонентов к количеству твердых продуктов окислительного разложения - (2,9:1). Измельчение производится до остатка на сите с ячейкой 200 мкм не более 3-5%.

Измельченная смесь золы окислительного разложения со смесью дополнительных сырьевых компонентов подогревается до температуры 110±10°С и подается на декарбонизацию. Декарбонизация производится при максимальной температуре 1025±175°С, с использованием тепла отсепарированных горячих отходящих газов процесса окислительного разложения, тепла отходящих газов печи высокотемпературного обжига и (или) тепла, дополнительно получаемого сжиганием углеводородных продуктов полукоксования многозольного твердого топлива.

Декарбонизированная кондиционная сырьевая смесь непрерывно подается на обжиг во вращающуюся печь с получением цементного клинкера. Обжиг производится при температуре 1500±100°С. Состав получаемого портландцементного клинкера приведен в таблице 13.3. Охлажденный портландцементный клинкер подается на склад.

Химический состав получаемого портландцементного клинкера, мас.%*

Пример 14.

Предварительно раздробленный, грубоизмельченный, подсушенный и усредненный горючий сланец, имеющий химический состав, приведенный в таблице 14.1, в количестве 46,85 тонн горючего сланца в час направляется на смешение со смесью дополнительных сырьевых компонентов №1 с получением смеси для полукоксования.

Химический состав смеси дополнительных сырьевых компонентов, мас.% - на сухую пробу

Смесь дополнительных сырьевых компонентов №1 готовится из известняка, мела, глины, опоки, пиритных огарков, трепела, технического глинозема, гипса, которые дробятся, подсушиваются, грубо измельчаются, усредняются и смешиваются в пропорциях, обеспечивающих требуемый химический состав смеси дополнительных сырьевых компонентов №1. Состав смеси дополнительных сырьевых компонентов №1 приведен в таблице 14.2.

Химический состав смеси дополнительных сырьевых компонентов №1, мас.% - на сухую пробу

Смесь дополнительных сырьевых компонентов №1, в количестве 53,15 тонны в час направляется на смешение с подготовленным горючим сланцем для получения смеси для полукоксования. Смесь для полукоксования дополнительно подсушивается и подогревается до 110±10°С и в количестве 100 тонн в час направляется на полукоксование. Полукоксование проводится с использованием сепарируемого твердого теплоносителя - клинкера, получаемого на последующих стадиях процесса.

Для использования на последующих стадиях процесса готовится смесь дополнительных сырьевых компонентов №2. Смесь дополнительных сырьевых компонентов №2 готовится из известняка, мела, глины, опоки, пиритных огарков, трепела, технического глинозема, гипса, которые дробятся, подсушиваются, грубо измельчаются, усредняются и смешиваются в пропорциях, обеспечивающих требуемый химический состав смеси дополнительных сырьевых компонентов №2. Состав смеси дополнительных компонентов №2 приведен в таблице 14.3.

Химический состав смеси дополнительных сырьевых компонентов №2, мас.% - на сухую пробу

Полученная смесь в количестве 185,03 тонны в час дополнительно подсушивается и подогревается до 110±10°С.

Твердые продукты полукоксования - до стадии окислительного разложения, непрерывно подаются на смешение и совместное измельчение с частью смеси дополнительных сырьевых компонентов №2, подаваемой в количестве 92,515 тонны в час. Полученная смесь поступает на стадию окислительного разложения. Окислительное разложение проводится при температуре 950±150°С.

Твердые продукты окислительного разложения подаются на смешение и измельчение со смесью дополнительных сырьевых компонентов №2, подаваемой в количестве 92,515 тонн в час. Измельчение производится до остатка на сите с ячейкой 200 мкм не более 3-5%, после чего смесь дополнительно подогревается до 110±10°С и поступает на декарбонизацию.

Декарбонизация проводится при максимальной температуре 1025±75°С, с использованием тепла отсепарированных горячих отходящих газов процесса окислительного разложения, тепла отходящих газов печи высокотемпературного обжига и (или) тепла, дополнительно получаемого сжиганием углеводородных продуктов полукоксования многозольного твердого топлива.

Декарбонизированная кондиционная сырьевая смесь непрерывно подается на высокотемпературный обжиг с получением цементного клинкера. Обжиг проводится при температуре 1500±50°С. Состав получаемого портландцементного клинкера приведен в таблице 14.4.

Химический состав получаемого портландцементного клинкера, мас.%*

Горячий цементный клинкер по выходе из печи подается на охлаждение.

Часть охлаждаемого цементного клинкера с температурой 775±175°С, в количестве 215±35 тонн в час непрерывно подается в реактор полукоксования в качестве сепарируемого твердого теплоносителя. По выходе из реактора полукоксования цементный клинкер сепарируется от остальной дисперсной массы продуктов полукоксования и направляется на стадию охлаждения клинкера, в зону, температура которой составляет не менее 1150±50°С. При контакте с охлаждаемым клинкером, имеющим такую температуру, органические соединения, проникшие в пористое пространство сепарируемого теплоносителя в процессе полукоксования, полностью выгорают, повышая энергетический потенциал отходящих газов стадии охлаждения клинкера.

Охлажденная часть клинкера, не используемая в качестве твердого теплоносителя, поступает на склад.

Пример 15.

Предварительно раздробленный, грубоизмельченный, подсушенный и усредненный горючий сланец, имеющий химический состав, приведенный в таблице 15.1, направляется на сушку и подогрев. Высушенный и подогретый до 110±10°С сланец в количестве 100 тонн горючего сланца в час направляется на полукоксование, которое осуществляется с использованием смеси 2 не сепарируемых теплоносителей.

Химический состав горючего сланца, мас.% - на сухую пробу

Твердые продукты полукоксования горючего сланца подаются на стадию окислительного разложения, осуществляемого при температуре 950±150°С. При необходимости, на стадии окислительного разложения производится дополнительное сжигание части углеводородных продуктов полукоксования.

«Циркулирующая» часть твердых продуктов окислительного разложения с температурой 825±125°С, в количестве 100 тонн в час, в качестве сепарируемого твердого теплоносителя, непрерывно подается на смешение с горючим сланцем. Состав твердых продуктов окислительного разложения приведен в таблице 15.2.

Химический состав твердых продуктов окислительного терморазложения, мас.%

Твердые продукты окислительного разложения, выходящие со стадии окислительного разложения и не подающиеся на стадию полукоксования в качестве теплоносителя, направляются на смешение и совместное измельчение со смесью дополнительных сырьевых компонентов.

Смесь дополнительных сырьевых компонентов готовится из известняка, мела, глины, опоки, пиритных огарков, трепела, технического глинозема, гипса, которые дробятся, подсушиваются, грубо измельчаются, усредняются и смешиваются в пропорциях, обеспечивающих требуемый химический состав смеси дополнительных сырьевых компонентов. Состав смеси дополнительных сырьевых компонентов приведен в таблице 15.3. Производительность узла подготовки смеси дополнительных сырьевых компонентов составляет не менее 50,12 тонны в час.

Химический состав смеси дополнительных сырьевых компонентов №2, мас.% - на сухую пробу

Смесь дополнительных сырьевых компонентов направляется на смешение и дополнительное измельчение с оставшейся частью твердых продуктов окислительного разложения. Весовое отношение количества смеси дополнительных сырьевых компонентов к количеству твердых продуктов окислительного разложения - (0,981:1). Измельчение производится до остатка на сите с ячейкой 200 мкм не более 3-5%. Полученная смесь дополнительно подогревается до температуры 110±10°С и подается на декарбонизацию. Декарбонизация производится при температуре 1025±75°С, с использованием тепла отсепарированных горячих отходящих газов процесса окислительного разложения, тепла отходящих газов печи высокотемпературного обжига и (или) тепла, дополнительно получаемого сжиганием углеводородных продуктов полукоксования многозольного твердого топлива. «Циркулирующая» часть декарбонизированной кондиционной сырьевой смеси, с температурой 825±125°С, в количестве 100 тонн в час непрерывно подается в качестве второго компонента смеси не сепарируемых теплоносителей, на смешение с горючим сланцем.

Кондиционная декарбонизированная смесь, не подаваемая на стадию полукоксования, непрерывно подается на обжиг во вращающуюся печь с получением цементного клинкера. Обжиг производится при температуре 1500±100°С. Охлажденный портландцементный клинкер поступает на склад. Состав получаемого портландцементного клинкера приведен в таблице 15.4.

Химический состав получаемого портландцементного клинкера, мас.%*

Пример 16.

Предварительно раздробленный, грубоизмельченный, подсушенный и усредненный горючий сланец, имеющий химический состав, приведенный в таблице 16.1, направляется на сушку и подогрев. Высушенный и подогретый до 110±10°С сланец в количестве 100 тонн горючего сланца в час непрерывно направляется на смешение с не сепарируемым твердым теплоносителем и последующее полукоксование.

Химический состав горючего сланца, мас.% - на сухую аналитическую пробу

В качестве несепарируемого твердого теплоносителя используется кондиционная декарбонизированная сырьевая смесь для производства цементного клинкера, с дисперсностью, соответствующей остатку на сите с ячейкой 200 мкм не более 3-5%, температурой 825±125°С, в количестве 200 тонн в час (весовое соотношение теплоносителя к горючему сланцу 2/1), получаемая на основе золы окислительного разложения, как указано ниже. Состав смеси приведен в таблице 16.2.

Химический состав декарбонизированной сырьевой смеси, используемой в качестве твердого теплоносителя, мас.%

Твердые продукты полукоксования горючего сланца подаются на стадию окислительного разложения, осуществляемого при температуре 1025±75°С. При необходимости, на стадии окислительного разложения производится дополнительное сжигание части углеводородных продуктов полукоксования.

Твердые продукты окислительного разложения направляются на смешение и совместное измельчение со смесью дополнительных сырьевых компонентов.

Смесь дополнительных сырьевых компонентов готовится из известняка, мела, глины, опоки, пиритных огарков, трепела, технического глинозема, гипса, которые дробятся, подсушиваются, грубо измельчаются, усредняются и смешиваются в пропорциях, обеспечивающих требуемый химический состав смеси дополнительных сырьевых компонентов. Состав смеси дополнительных сырьевых компонентов приведен в таблице 16.3.

Химический состав смеси дополнительных сырьевых компонентов, мас.% - на сухую пробу

Производительность узла подготовки смеси не менее 122,95 тонны в час. Смесь дополнительных сырьевых компонентов направляется на смешение и дополнительное измельчение с твердыми продуктами окислительного разложения, с получением кондиционной сырьевой смеси для получения клинкера. Весовое отношение количества смеси дополнительных сырьевых компонентов к количеству твердых продуктов окислительного разложения - (0,49:1). Измельчение производится до остатка на сите с ячейкой 200 мкм не более 3-5%.

Измельченная кондиционная смесь с температурой 110±10°С подается на декарбонизацию. Декарбонизация производится при температуре 1025±75°С, с использованием тепла отсепарированных горячих отходящих газов процесса окислительного разложения, тепла отходящих газов печи высокотемпературного обжига и (или) тепла, дополнительно получаемого сжиганием углеводородных продуктов полукоксования многозольного твердого топлива.

«Циркулирующая» часть кондиционной декарбонизированной смеси с температурой 825±125°С в количестве 200 тонн в час, имеющая состав, приведенный в таблице 17.2, непрерывно подается на смешение с горючим сланцем в качестве не сепарируемого твердого теплоносителя. Кондиционная декарбонизированная смесь, выходящая из узла декарбонизации и не возвращаемая на стадию полукоксования, непрерывно подается на обжиг во вращающуюся печь с получением цементного клинкера. Обжиг производится при температуре 1500±100°С. Состав получаемого портландцементного клинкера приведен в таблице 16.4. Охлажденный портландцементный клинкер поступает на склад.

Химический состав получаемого портландцементного клинкера, мас.%*

Пример 17.

Предварительно раздробленный, грубоизмельченный, подсушенный и усредненный горючий сланец, имеющий химический состав, приведенный в таблице 17.1, подается на дополнительное измельчение до остатка на сите с ячейкой 200 мкм не более 3-5%, после чего направляется на сушку и подогрев. Высушенный и подогретый до 110±10°С сланец в количестве 100 тонн горючего сланца в час непрерывно направляется на полукоксование, которое проводится с использованием сепарируемого твердого теплоносителя.

Химический состав горючего сланца, мас.% - на сухую пробу

Твердые дисперсные продукты полукоксования горючего сланца по выходе из реактора полукоксования и до стадии окислительного разложения смешиваются в ходе совместного измельчения со смесью дополнительных сырьевых компонентов.

Смесь дополнительных сырьевых компонентов готовится из известняка, мела, глины, опоки, пиритных огарков, трепела, технического глинозема, гипса, которые дробятся, подсушиваются, грубо измельчаются, усредняются и смешиваются в пропорциях, обеспечивающих требуемый химический состав смеси дополнительных сырьевых компонентов.

Состав смеси дополнительных сырьевых компонентов приведен в таблице 17.2.

Химический состав смеси дополнительных сырьевых компонентов, мас.% - на сухую пробу

Смесь дополнительно измельчается до остатка на сите 200 мкм 3-5%, подсушивается до температуры 110±10°С, подогревается и подается в количестве 148,2 тонны в час на смешение и измельчение с твердыми продуктами полукоксования. Полученная смесь подается на стадию окислительного разложения, осуществляемого при температуре 1025±75°С. При необходимости, на стадии окислительного разложения производится дополнительное сжигание части углеводородных продуктов полукоксования.

Продукты окислительного разложения сепарируются. Твердые продукты окислительного разложения непрерывно подаются на обжиг во вращающуюся печь с получением цементного клинкера. Обжиг производится при температуре 1500±100°С. Состав получаемого портландцементного клинкера приведен в таблице 17.3.

Химический состав получаемого портландцементного клинкера, мас.%*

Горячий цементный клинкер по выходе из печи подается на охлаждение. Часть охлажденного цементного клинкера, с температурой 775±175°С в количестве 215±35 тонн в час непрерывно подается в реактор полукоксования в качестве сепарируемого твердого теплоносителя. По выходе из реактора полукоксования цементный клинкер сепарируется от остальной дисперсной массы твердых продуктов полукоксования и направляется на подогрев, который осуществляется путем отжига органических соединений, проникших в пористое пространство клинкера в процессе полукоксования, с использованием тепла, дополнительно получаемого путем сжигания части углеводородных продуктов полукоксования. По мере механического разрушения клинкерных тел производится подпитка циркулирующего клинкера «свежим», получаемым во вращающейся печи.

Пример 18.

Предварительно раздробленный, грубоизмельченный, подсушенный и усредненный горючий сланец, имеющий химический состав, приведенный в таблице 18.1, подается на дополнительное измельчение до остатка на сите с ячейкой 200 мкм не более 3-5%, после чего направляется на сушку и подогрев. Высушенный и подогретый до 110±10°С сланец в количестве 100 тонн горючего сланца в час непрерывно направляется на смешение с не сепарируемым твердым теплоносителем. В качестве не сепарируемого твердого теплоносителя используется смесь дополнительных сырьевых компонентов (карбонатно-глинистый компонент).

Химический состав горючего сланца, мас.% - на сухую пробу

Смесь дополнительных сырьевых компонентов готовится из известняка, мела, глины, опоки, пиритных огарков, трепела, технического глинозема, гипса, которые дробятся, подсушиваются, грубо измельчаются, усредняются и смешиваются в пропорциях, обеспечивающих требуемый химический состав смеси дополнительных сырьевых компонентов. Состав смеси приведен в таблице 18.2.

Химический состав смеси дополнительных сырьевых компонентов, мас.% - на сухую пробу

Смесь дополнительно размалывается до остатка на сите с ячейкой 200 микрон не более 3-5%, подсушивается и поступает на подогрев в количестве 200 тонн в час. Подогрев производится до температуры 650±50°С, с использованием тепла отсепарированных горячих отходящих газов процесса окислительного разложения, тепла отходящих газов печи получения клинкера высокотемпературным обжигом и (или) тепла, дополнительно получаемого сжиганием углеводородных продуктов полукоксования многозольного твердого топлива.

Подогретая сырьевая смесь, в качестве не сепарируемого твердого теплоносителя, непрерывно подается на смешение с горючим сланцем в количестве 245±45 тонн в час, после чего смесь поступает в реактор полукоксования.

Твердые продукты полукоксования по выходу из реактора измельчаются и поступают на стадию окислительного разложения, осуществляемого при температуре 950±150°С. При необходимости, на стадии окислительного разложения производится дополнительное сжигание части углеводородных продуктов полукоксования.

Твердые продукты окислительного разложения непрерывно подаются на обжиг во вращающуюся печь с получением цементного клинкера.

Обжиг производится при температуре 1400±100°С. Охлажденный портландцементный клинкер поступает на склад. Состав получаемого портландцементного клинкера приведен в таблице 18.3.

Химический состав получаемого портпанд цементного клинкера, мас.%*

Пример 19.

Предварительно раздробленный, грубоизмельченный, подсушенный и усредненный горючий сланец, имеющий химический состав, приведенный в таблице 19.1, направляется на сушку и подогрев. Высушенный и подогретый до 110±10°С сланец в количестве 100 тонн горючего сланца в час непрерывно направляется на смешение с не сепарируемым твердым теплоносителем и последующее полукоксование.

Химический состав горючего сланца, мас.% - на сухую пробу

В качестве не сепарируемого твердого теплоносителя используется кондиционная декарбонизированная сырьевая смесь для производства цементного клинкера, с температурой 825±125°С, в количестве 200 тонн в час (весовое соотношение теплоносителя к горючему сланцу составляет 2:1), получаемая следующим образом. (Состав смеси приведен в таблице 19.2).

Химический состав декарбонизированной сырьевой смеси, используемой в качестве твердого теплоносителя, мас.%

Твердые продукты полукоксования горючего сланца выводятся из нижней бункерной части пылевой камеры, расположенной на выходе из реактора полукоксования, проходят стадию измельчения и поступают на стадию окислительного разложения, осуществляемого при температуре 1025±75°С в аппарате со взвешенным слоем твердого вещества, с использованием воздуха в качестве окислительного и одновременно транспортного агента. При необходимости, на стадии окислительного разложения производится дополнительное сжигание части углеводородных продуктов полукоксования.

Продукты окислительного разложения, представляющие собой взвесь горячей твердой золы в горячих газах окислительного разложения, поступают на стадию получения кондиционной сырьевой смеси для производства цементного клинкера, в которой аппаратурно совмещаются стадии сепарации твердого зольного остатка окислительного разложения, его смешения со смесью дополнительных сырьевых компонентов, необходимых для получения портландцементного клинкера, и декарбонизации образующейся смеси твердого зольного остатка окислительного разложения с дополнительными сырьевыми компонентами, осуществляемой за счет использования тепла продуктов окислительного разложения.

Процесс проводится в «батарее» из 5 последовательно вертикально расположенных циклонных теплообменников-декарбонизаторов, выполняющих одновременно функцию центробежных смесителей и сепараторов, с противоточным движением смеси дополнительных сырьевых компонентов, необходимых для получения портландцементного клинкера, поступающих на смешение и декарбонизацию в верхний, 5-ый снизу циклонный теплообменник-декарбонизатор, и продуктов окислительного разложения, включая горячую газовую фазу, которые подаются снизу с температурой 1025±175°С вместе с горячими отходящими газами печи высокотемпературного обжига клинкера.

В ходе вращательно-поступательного движения двух встречных потоков: поступающей сверху смеси дополнительных сырьевых компонентов и поступающей снизу смеси продуктов окислительного разложения - происходит интенсивное смешение частиц золы окислительного разложения с частицами смеси дополнительных сырьевых компонентов, происходящее во взвешенном слое, интенсивный теплообмен между горячей газовой фазой окислительного разложения и частицами образующейся смеси, сопровождающиеся ее декарбонизацией, и постепенная - снизу вверх, сепарация твердых частиц от газовой фазы, последовательно теряющей кинетическую энергию и способность поддерживать твердые частицы во взвешенном состоянии по мере продвижения снизу вверх, в каждый новый, последовательно расположенный циклонный теплообменник-декарбонизатор.

Максимальной температурой декарбонизации является температура продуктов окислительного разложения при поступлении их в систему циклонных теплообменников-декарбонизаторов и составляет 1025±75°С.

Учитывая, что температура отходящих газов печи обжига клинкера может превышать эту величину, требуемый температурный уровень процесса декарбонизации поддерживается путем подачи холодного воздуха в трубопровод отходящих газов печи высокотемпературного обжига и регулируется по температуре кондиционной декарбонизированной сырьевой смеси на выходе из последнего нижнего циклона батареи теплообменников - 940±15°С.

Смесь дополнительных сырьевых компонентов готовится из известняка, мела, глины, опоки, пиритных огарков, трепела, технического глинозема, гипса, которые дробятся, подсушиваются, грубо измельчаются, усредняются и смешиваются в пропорциях, обеспечивающих требуемый химический состав смеси дополнительных сырьевых компонентов. Состав смеси дополнительных сырьевых компонентов приведен в таблице 19.3.

Химический состав смеси дополнительных сырьевых компонентов, мас.% - на сухую пробу

Смесь дополнительно измельчается до остатка на сите с ячейкой 200 мкм не более 3-5%.

Смесь дополнительных сырьевых компонентов в количестве 122,95 тонны в час (весовое отношение количества смеси дополнительных сырьевых компонентов к количеству твердых продуктов окислительного разложения - (0,49:1) поступает на смешение с твердыми продуктами (золой) окислительного разложения и декарбонизацию смеси, на вход первого сверху циклонного теплообменника-декарбонизатора, постепенно продвигаясь сверху вниз с получением на выходе кондиционной декарбонизированной сырьевой смеси для производства портландцементного клинкера.

Декарбонизация смеси производится при максимальной температуре 1025±75°С, с использованием тепла продуктов процесса окислительного разложения, тепла отходящих газов печи высокотемпературного обжига и (при необходимости) тепла, дополнительно получаемого сжиганием углеводородных продуктов полукоксования многозольного твердого топлива.

Требуемый температурный уровень процесса поддерживается путем подачи холодного воздуха в трубопровод отходящих газов печи высокотемпературного обжига и регулируется по температуре кондиционной декарбонизированной сырьевой смеси на выходе из последнего нижнего циклона батареи теплообменников - 940±15°С.

Часть кондиционной декарбонизированной смеси, с температурой 825±125°С, в количестве 200 тонн в час, имеющая состав, приведенный в таблице 19.2, непрерывно подается на смешение с горючим сланцем в качестве не сепарируемого твердого теплоносителя.

Кондиционная декарбонизированная смесь, не возвращаемая на стадию полукоксования, непрерывно подается на обжиг во вращающуюся печь с получением цементного клинкера. Обжиг производится при температуре 1400±100°С. Состав получаемого портландцементного клинкера приведен в таблице 19.4.

Химический состав получаемого портландцементного клинкера, мас.%*

Охлажденный портландцементный клинкер поступает на склад.

*Примечание: Химический состав клинкеров - по всем примерам - может варьироваться в диапазоне ±5% от указанного в таблице значения содержания химического компонента.

Предлагаемый способ обеспечивает снижение энергозатрат на процесс на 5-8% при одновременном получении высококачественного цементного клинкера и резком снижении твердых отходов и газовых выбросов при осуществлении способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения цемента на белитовом клинкере и полученный на его основе медленноотвердеющий цемент | 2020 |

|

RU2736594C1 |

| Способ получения и состав белитового клинкера | 2020 |

|

RU2736592C1 |

| Способ получения портландцемента | 2020 |

|

RU2742384C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 1990 |

|

RU2026840C1 |

| Способ производства ферросплавов и портландцемента | 2021 |

|

RU2768304C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 1992 |

|

RU2035423C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ВЯЖУЩЕГО НА ОСНОВЕ ТЕХНОГЕННЫХ ОТХОДОВ ПРОМЫШЛЕННОСТИ | 2023 |

|

RU2829611C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩЕГО НА ОСНОВЕ ТЕХНОГЕННЫХ ОТХОДОВ | 2023 |

|

RU2814674C1 |

| СПОСОБ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ НЕФТЯНЫХ ГУДРОНОВ В СМЕСЯХ С ПРИРОДНЫМИ АКТИВАТОРАМИ КРЕКИНГА | 2007 |

|

RU2338773C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЫСТРОТВЕРДЕЮЩЕГО СУЛЬФАТОСТОЙКОГО ПОРТЛАНДЦЕМЕНТА | 2003 |

|

RU2255064C1 |

Изобретение относится к области термической переработки высокозольных топлив, в частности горючего сланца, с одновременным получением жидких, газообразных и твердых продуктов, используемых в качестве топлива и цементного клинкера. Способ термической переработки многозольного твердого топлива с получением цементного клинкера, включающий смешивание измельченного подсушенного и подогретого твердого топлива с предварительно подготовленной смесью сырьевых компонентов, полукоксование полученной смеси в присутствии твердого теплоносителя с выделением парогазовой фазы и твердого продукта полукоксования и их сепарацию, отличающийся тем, что в качестве твердого топлива используют горючий сланец состава (на сухое), мас.%: СаО 1,89-30,47, SiO2 17,12-38,52, Аl2О3 4,75-12,16, Fe2O3 3,9-6,55, MgO 0,1-2,11, SO3 0,76-4,8, п.п.п. 28,0-49,6 или его смесь с сырьевыми компонентами, причем последнюю получают из известняка и/или мела, и/или гипса, опоки, пиритных огарков, трепела, технического глинозема и глины, взятых в количествах, обеспечивающих получение смеси состава (на сухое), мас.%: СаО 43,11-49,42, SiO2 5,52-8,73, Аl2О3 0,44-3,22, Fе2O3 0,22-3,83, MgO 0,1-2,0, SO3 0,1-9,97, п.п.п. 34,52-41,0, твердый продукт после полукоксования подвергают окислительному разложению при температурах 800-1100°С с последующей сепарацией полученных газообразных и твердых продуктов, твердые продукты окислительного разложения направляют непосредственно или после смешения их со смесью сырьевых компонентов и декарбонизации полученной смеси на обжиг при температуре 1300-1500°С с последующим охлаждением получаемого в результате обжига цементного клинкера, при этом твердое топливо и указанную смесь берут в количествах, обеспечивающих в результате переработки получение портландцементного клинкера состава, мас.%: СаО 61,8-71,0, SiO2 19,8-24,6, Аl2О3 4,4-7,7, Fе2О3 3,4-7,7, MgO 0,6-5,4, SO3 0,7-4,6, причем предварительная подготовка указанной смеси сырьевых компонентов включает измельчение, сушку, подогрев, а также возможно декарбонизацию всей смеси сырьевых компонентов или части ее при температурах 750-1100°С, при этом указанную декарбонизацию осуществляют с использованием тепла газообразных продуктов обжига и/или полукоксования, и/или окислительного разложения, и/или тепла твердых продуктов последнего. Изобретение позволяет повысить степень использования тепловой энергии, снизить количество отходов и получить дополнительные продукты при переработке сланцев. 11 з.п. ф-лы, 62 табл., 1 ил.