Изобретение относится к технике термической переработки углей и может быть использовано в коксохимической промьшшенности, металлургическом производстве и промьшшенности органического синтеза

Цель изобретения - повьшение выхода восстановительного газа .и упрощение процесса о

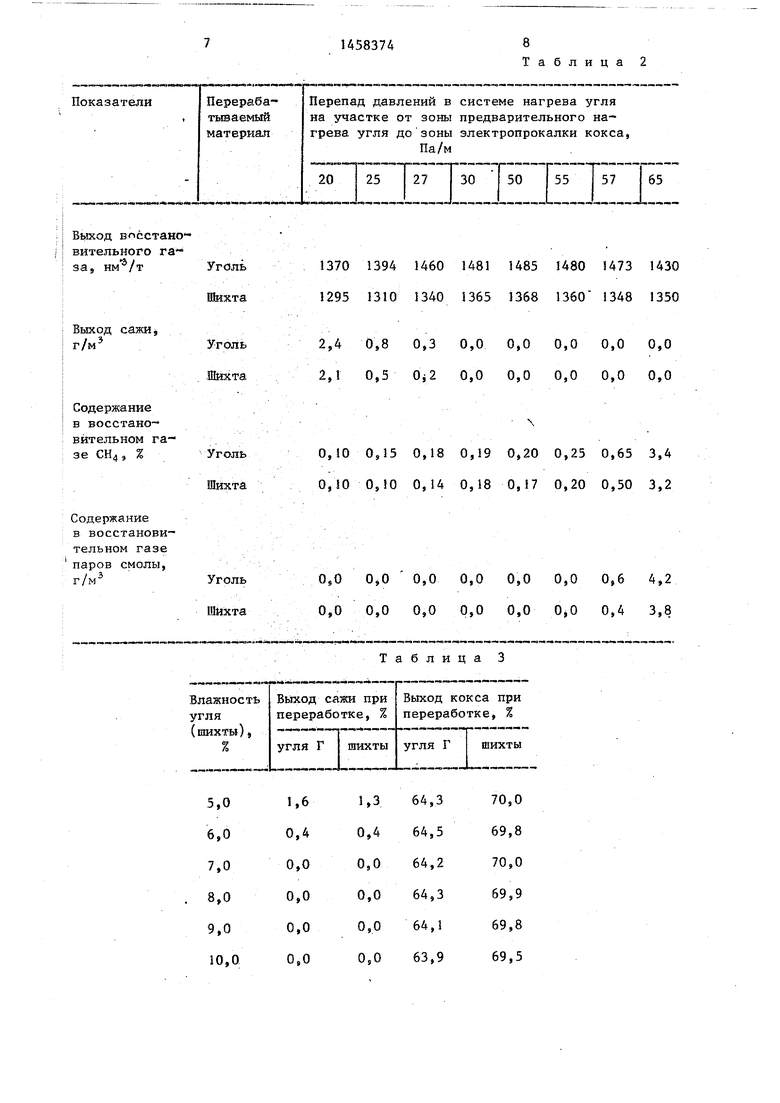

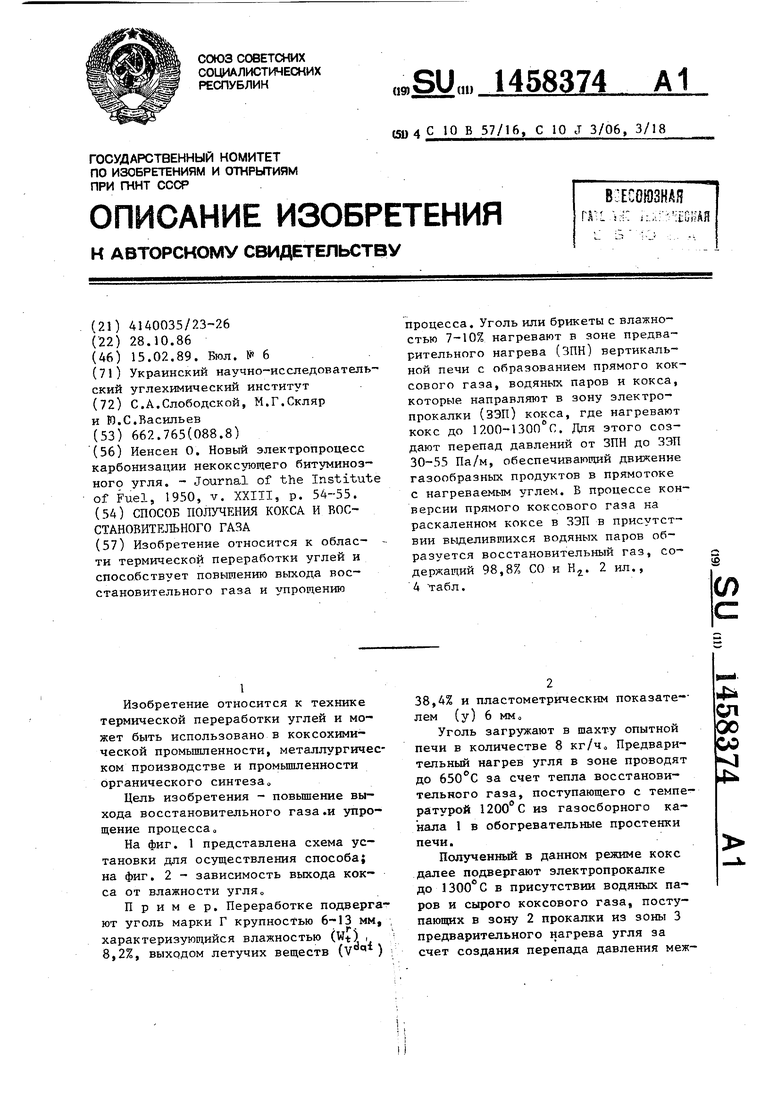

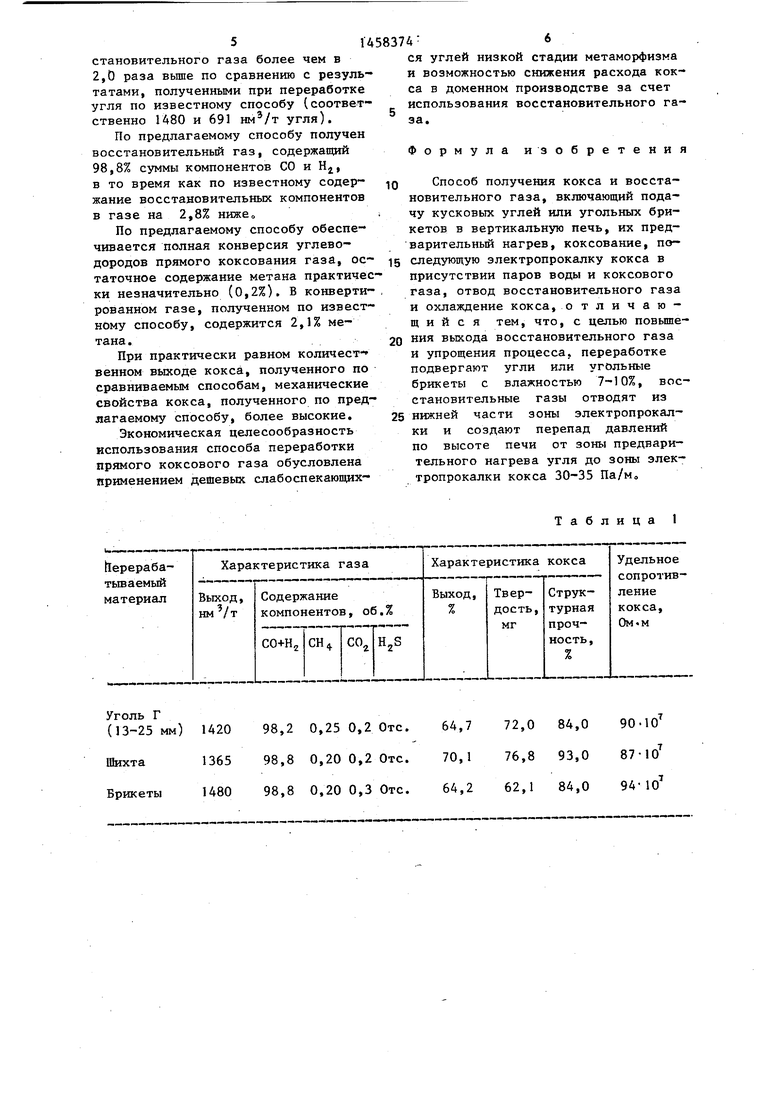

На фиг. 1 представлена схема установки для осуществления способа; на фиг. 2 - зависимость выхода кокса от влажности угля

Пример. Переработке подэерга- ют уголь марки Г крупностью 6-13 мм, ; характеризующийся влажностью (Wt/ i 8,2%, выходом летучих веществ (V )

38,4% и пластометрическим показате- лем (у) 6 ммо

Уголь загружают в шахту опытной печи в количестве 8 кг/ч Предварительный нагрев угля в зоне проводят до 650°С за счет тепла восстановительного газа, поступающего с температурой из газосборного канала 1 в обогревательные простенки

печи.

Полученный в данном режиме кокс далее подвергают электропрокалке до 1300°С в присутствии водяных паров и сырого коксового газа, поступающих в зону 2 прокалки из зоны 3 предварительного нагрева угля за счет создания перепада давления меж4 СП

ас 00 vj

1458374

ду зонами предварительного нагрева угля и электропрокалки кокса, рав него 50 Иа/м, от 105 до 17,5 Па при общей высоте зон предварительного нагрева угля и йрокалки кокса, равной 1,75 м (тое. (105-17,5); 1,75 50 Па/м),

В процессе конверсии прямого коксового газа на раскаленном коксе в зоне электропрокалки в присутствии выделившихся из угля водяных паров получают восстановительньй газ, ко- торьш направляют в газосборный канал 1 и используют далее на предва- рительный нагрев угля. Восстановительный газ, охлажденный до 150 С за счет передачи тепла нагреваемому углю, из обогревательных простенков зоны 3 с помощью газодунки 4 подают в простенки зоны 5 охлаждения кокса, где его нагревают до 850-900 С и используют как целевой продукт, а ох лажденньй до 200 С кокс разгрузочным устройством (толкателем) б выгрзпка- ют в приемный футерованный бункер,

При этом получают восстановительный газ следующего состава, об.%:

,

г

98,5

ОтСо

0,3

Отс.

0,3

0,4

0,17

Отс о

Быкод восстановительного газа составляет 1485 им /т.

Полученный кокс характеризуется следующими показатез1ями;

Твердость, мг 60,1

С труте туркая

прочность, % 80

Выход кокса, % 64,2

Аналогично переработке подвергают уголь марки Г крупностью 13- 25 мм, щихту, включающую 70% угля марки Г, 15% марки ОС и 15% марки Т (W 8%, V 30,7%, у 7 мм), а также бршсеты диаметром 15 мм, полученные из угля марки Г путем холодного прессования с использованием в качестве связующего каменноугольной смолы о

Используемый для получения брикетов газовьш крупностью 0-3 мм характеризуется следующими показателями качества: W 9,2%; А 7,2%;

5 0 5

0

5

0

5

0

5

1300°С

,6%5 ,4%; ,5%; у 6,0 ммс,

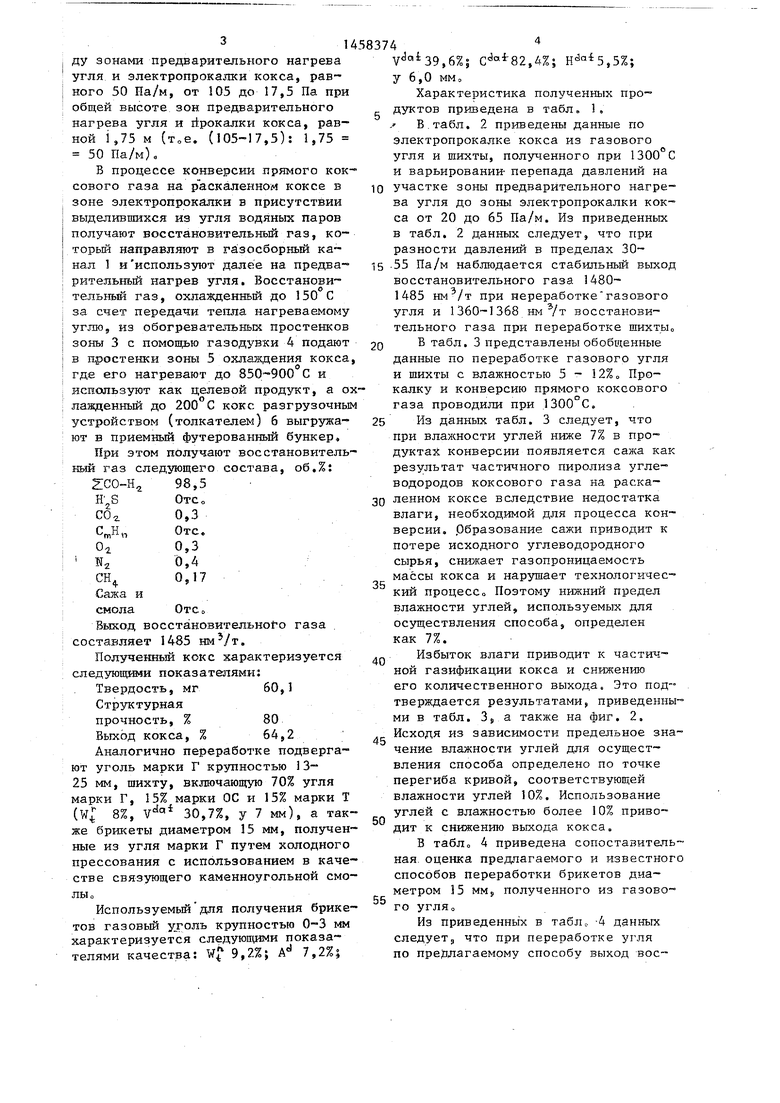

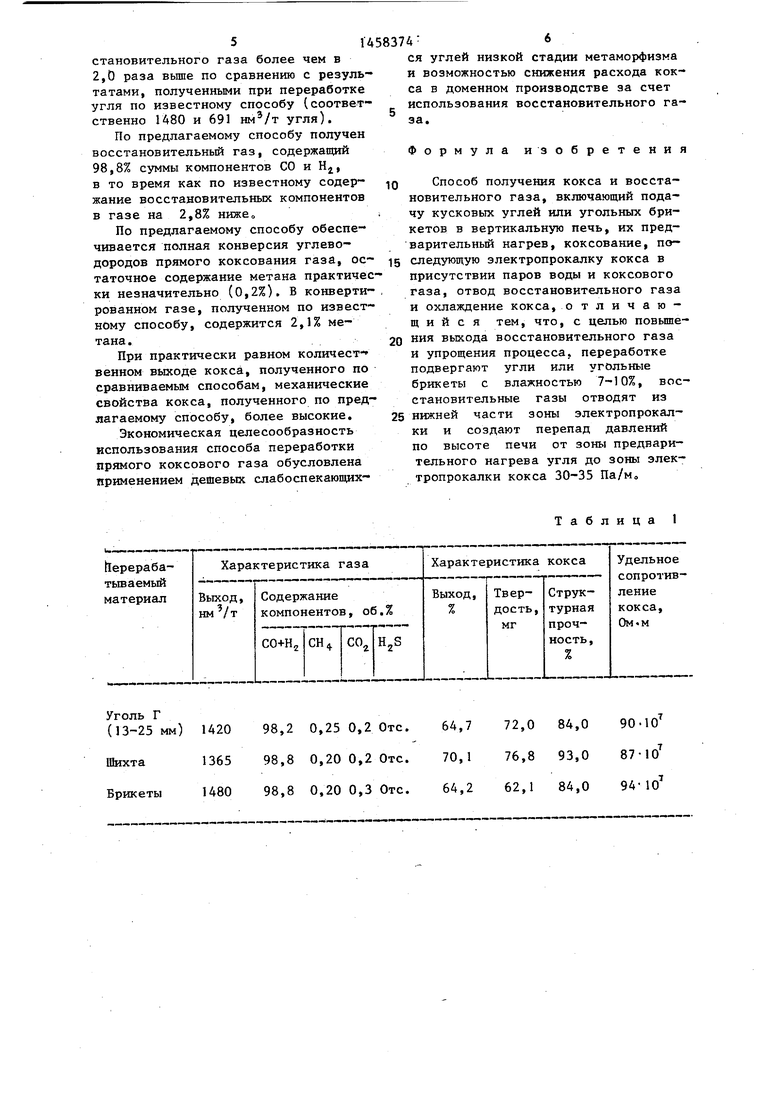

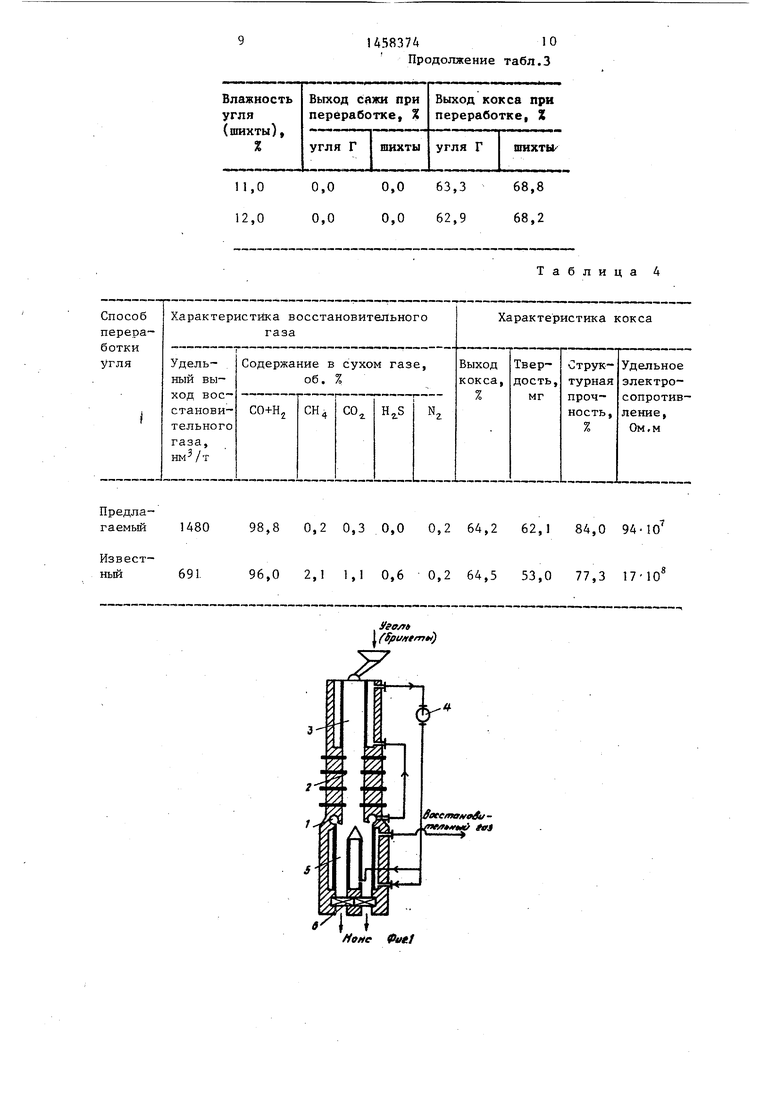

Характеристика полученных продуктов приведена в табл. 1, , В. табл. 2 приведены данные по электропрокалке кокса из газового угля и шихты, полученного при и варьировании- перепада давлений на участке зоны предварительного нагрева угля до зоны электропрокалки кокса от 20 до 65 Па/м. Из приведенных в табл. 2 данных следует, что при разности давлений в пределах 30 .55 Па/м наблюдается стабильньй выход восстановительного газа 1480- 1485 при переработке газового угля и 1360-1368 нм /т восстановительного газа при переработке шихты

В табл. 3 представлены обобщенные данные по переработке газового угля и щихты с влажностью 5 - 12% Прокалку и конверсию прямого коксового газа проводили при 1300 С.

Из данных табл. 3 следует, что при влажности углей ниже 7% в продуктах конверсии появляется сажа как результат частичного пиролиза углеводородов коксового газа на раскаленном коксе вследствие недостатка влаги, необходимой для процесса конверсии. Образование сажи приводит к потере исходного углеводородного сырья, снижает газопроницаемость массы кокса и нарзгшает технологический процесс Поэтому нижний предел влажности углей, используемых для осуществления способа, определен как 7%.

Избыток влаги приводит к частич ной газификации кокса и снижению его количественного выхода. Это подтверждается результатами, приведенными в табл. 3j а также на фиг. 2. Исходя из зависимости предельное значение влажности углей для осуществления способа определено по точке перегиба кривой, соответствующей влажности углей 10%. Использование углей с влажностью более 10% приво дит к снижению выхода кокса,

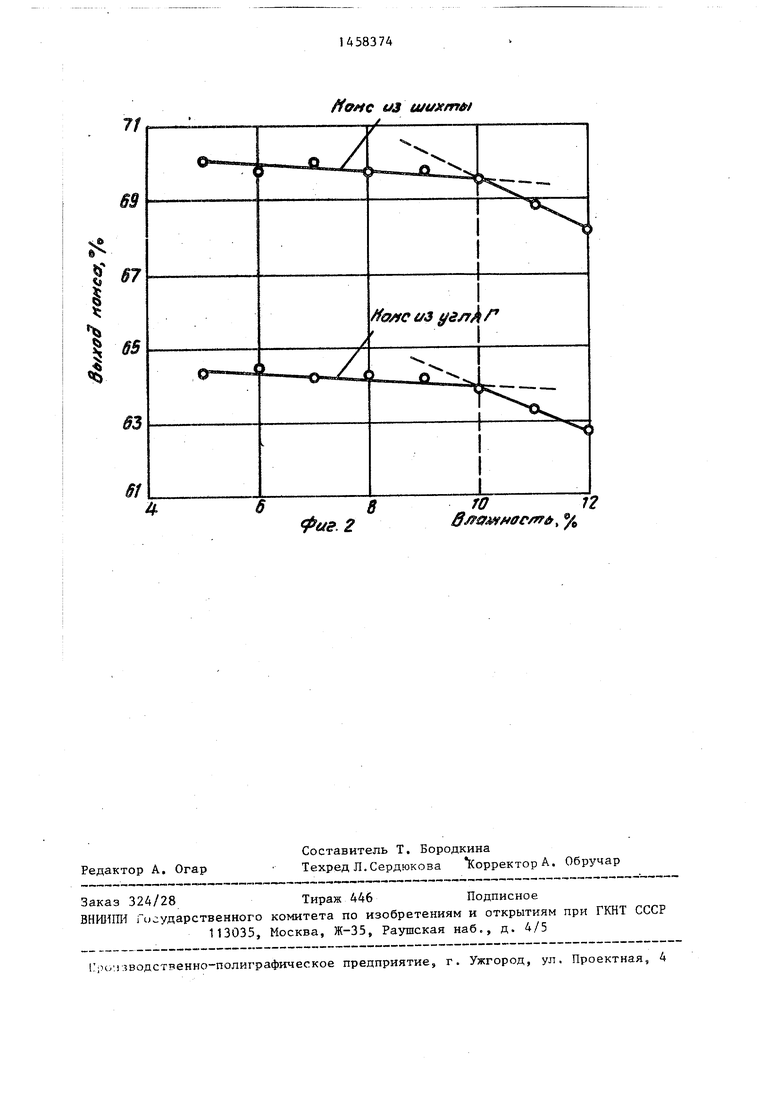

В табЛо 4 приведена сопоставительная, оценка предлагаемого и известного способов переработки брикетов диаметром 15 MMj полученного из газового угля о

Из приведенньгх в табЛс. -4 данных следует, что при переработке угля по предлагаемому способу выход вое™

становительного газа более чем в 2,0 раза вьше по сравнению с результатами, полученными при переработке угля по известному способу (соответственно 1480 и 691 угля).

По предлагаемому способу получен восстановительный газ, содержащий 98,8% суммы компонентов СО и Н, в то время как по известному содержание восстановительных компонентов в газе на 2,8%

По предлагаемому способу обеспечивается полная конверсия углеводородов прямого коксования газа, остаточное содержание метана практически незначительно (0,2%), В конвертированном газе, полученном по известному способу, содержится 2,1% метана.

При практически равном количест- венном выходе кокса, полученного по сравниваемым способам, механические свойства кокса, полученного по предлагаемому способу, более высокие.

Экономическая целесообразность использования способа переработки прямого коксового газа обусловлена применением дешевых слабоспекающих1458374 6

ся углей низкой стадии метаморфизма и возможностью снижения расхода кокса в доменном производстве за счет использования восстановительного газа.

Формула изобретения

Способ получения кокса и восстановительного газа, включающий подачу кусковых углей или угольных брикетов в вертикальную печь, их предварительный нагрев, коксование, последующую злектропрокалку кокса в присутствии паров воды и коксового газа, отвод восстановительного газа и охлаждение кокса, отличающийся тем, что, с целью повьшения выхода восстановительного газа и упрощения процесса, переработке подвергают угли или угольные брикеты с влажностью 7-10%, восстановительные газы отводят из

нижней части зоны электропрокалки и создают перепад давлений по высоте печи от зоны предварительного нагрева угля до зоны элек- тропрокалкн кокса 30-35 Па/м,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВОССТАНОВИТЕЛЬНОГО ГАЗА ИЗ ТВЕРДЫХ ПРОДУКТОВ ПИРОЛИЗА УГЛЯ | 2009 |

|

RU2437914C2 |

| Способ переработки углеродсодержащих материалов | 2023 |

|

RU2818245C1 |

| Способ переработки железоцинксодержащих отходов металлургического производства | 2023 |

|

RU2824978C2 |

| Способ коксования частично брикетированных угольных шихт | 1982 |

|

SU1096276A1 |

| СПОСОБ ОЧИСТКИ ОТ ЦИНКА И ВОССТАНОВЛЕНИЯ (МЕТАЛЛИЗАЦИИ) ЖЕЛЕЗООКИСНЫХ ОТХОДОВ | 2002 |

|

RU2240361C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИКЕЛЕВОГО ШТЕЙНА | 2001 |

|

RU2187568C1 |

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ ЦИНКСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2003 |

|

RU2244034C1 |

| СПОСОБ СУХОГО ТУШЕНИЯ КОКСА | 2010 |

|

RU2496850C2 |

| СПОСОБ УТИЛИЗАЦИИ ПЫЛИ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНЫХ ПЕЧЕЙ | 2010 |

|

RU2484153C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗДЫМНОГО КУСКОВОГО УГЛЕРОДИСТОГО ТОПЛИВА | 2007 |

|

RU2367681C2 |

Изобретение относится к облас- - ти термической переработки углей и способствует повышению выхода восстановительного газа и упрощению процесса. Уголь или брикеты с влажностью 7-10% нагревают в зоне предварительного нагрева (ЗПН) вертикальной печи с образованием прямого коксового газа, водяных паров и кокса, которые направляют в зону электропрокалки (ЗЭП) кокса, где нагревают кокс до 1200-1300 С. Дня этого создают перепад давлений от ЗПН до ЗЗП 30-55 Па/м, обеспечивающий движение газообразных продуктов в прямотоке с нагреваемым углем. Б процессе конверсии прямого коксового газа на раскаленном коксе в ЗЗП в присутствии вьщелившихся водяных паров образуется восстановительный газ, содержащий 98,8% СО и Н. 2 ил., 4 абл. S (/)

1420

1365 1480

98,2 0,25 0,2 Отс. 98,8 0,20 0,2 Отс. 98,8 0,20 0,3 Отс.

Т а

блица 1

64,7 72,0 84,0 9010

70,1 76,8 93,0

87-10

64,2 62,1 84,0 94-10

Показатели

Перерабатываемыйматериал

Перепад давлений в системе нагрева угля на участке от зоны предварительного нагрева угля до зоны электропрокалки кокса, Па/м

20

Вьпсод в сстано- вительного га за,

Выход camHj г/м

Содержание в восстановительном газе СН4, %

Уголь 1Пйхта

Уголь

Шихта

Уголь Шихта

13701394146014811485148014731430

129513101340136513681360 13481350

2,40,80,30,00,00,00,00,0

2,10,5Oi20,00,00,00,00,0

0,100,150,180,190,200,250,653,4

0,10О,00,140,180,170,200,503,2

Содержание в восстановительном газе паров смолы, г/м

Уголь Шихта

0,0 0,0 0,0 0,0 0,0 0,0 0,6 4,2 0,0 0,0 0,0 0,0 0,0 0,4 3,8

Таблица 2

25 Т27 I 30 J50 55 | 57 65

11,00,0

12,00,0

Предлагаемый 1480 98,8 0,2 0,3 0,0 0,2 64,2 62,1 84,0 94-10

Известный 691. 96,0 2,1 1,1 0,6 0,2 64,5 53,0 77,3 1710

0,0 63,3 0,0 62,9

68,8 68,2

Таблица 4

7/

ffoHC АУ u/t/xmM

И 7

%

6S

I

63

S1

&fe.2

ff0/tc /3 угл) f

rO12

3/f&j ffffc/ A, %

| Иенсен О | |||

| Новый электропроцесс карбонизации некоксующего битуминозного угля | |||

| - Journal of the Institute of Fuel, 1950, v | |||

| XXIII, p | |||

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1989-02-15—Публикация

1986-10-28—Подача