1

Изобретение относится к гидрометаллургии цветных металлов, а именно к способам выщелачивания медных руд.

Цель изобретения - интенсификация процесса и сокращение расхода серной кислоты.

Изобретение иллюстрируется следующими примерами.

Измельченную на щековой дробилке до крупности 30 мм забалансовую руду (0,34% Си) в количестве 500 г вносят в цилиндрический сосуд вьпцелачивания. Его заполняют кислым сбросным технологическим раствором с суммарной концентрацией серно-азотнокислых солей 11,6 г/л и рН 1, поступающим из расходной емкости. Такой раствор в количестве 3000 см (т:ж 1:6) готовят путем 20-кратного разбавления исходного кислого маточника с суммарной концентрацией солей 232 г/л (95 г/л (NH4) 102 г/л 35 г/л Ре(НОз)з; d 1,83) с добавлением 2 мл HjSO на 1 л разведенного раствора, при котором его кислотность становится рН 1. Затем через толщу слоя руды непрерывно пропускают раствор со скоростью 0,125 л/ч в течение 30 сут, периодически переливая раствор из приемника в расходную емкость.

При этом концентрация меди в растворе составляет 0,1475 г/л, а извлечение 25,79%.

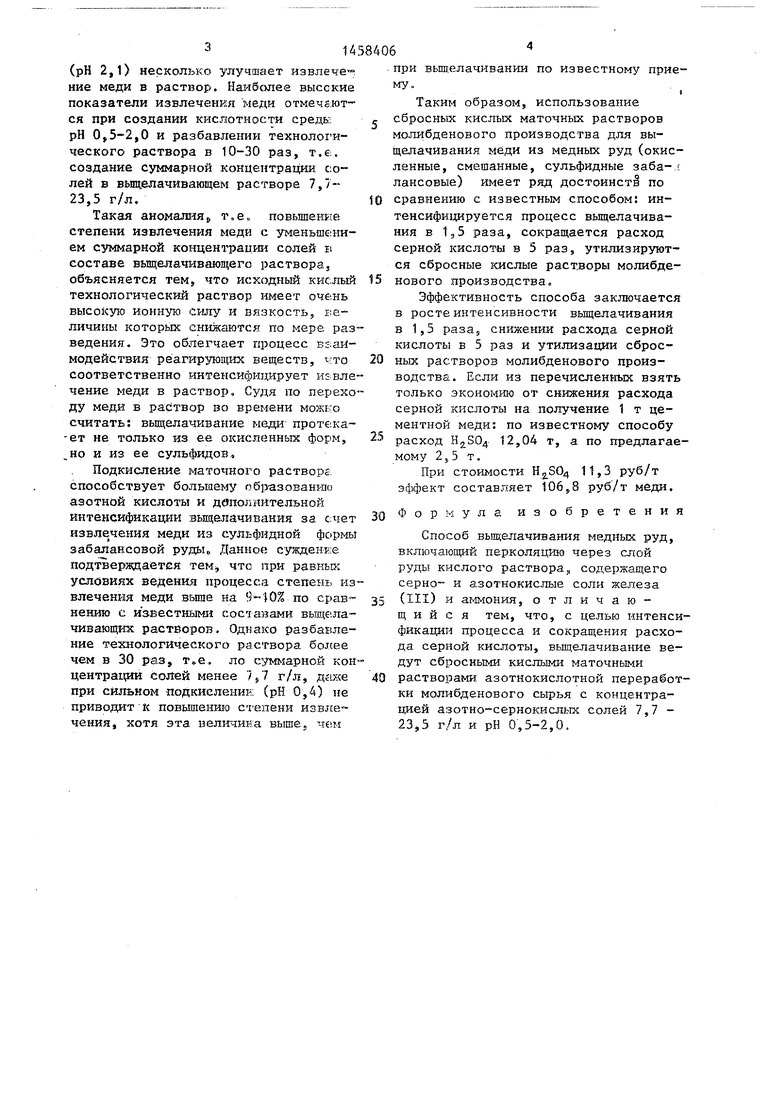

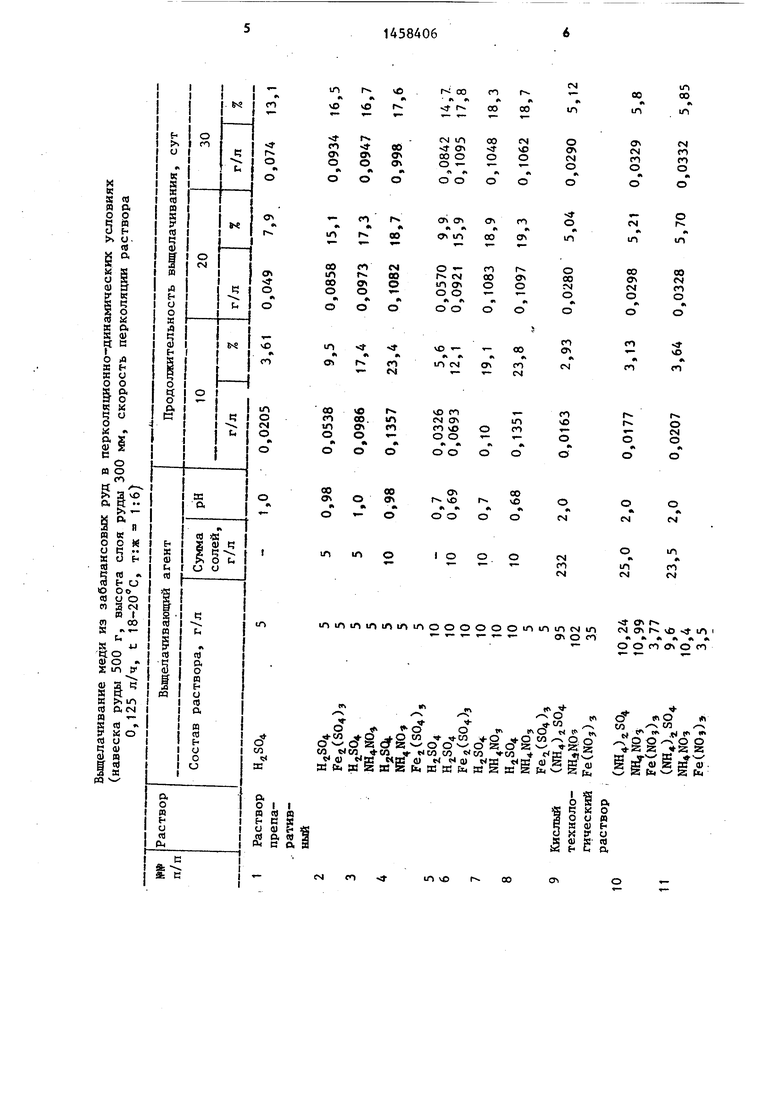

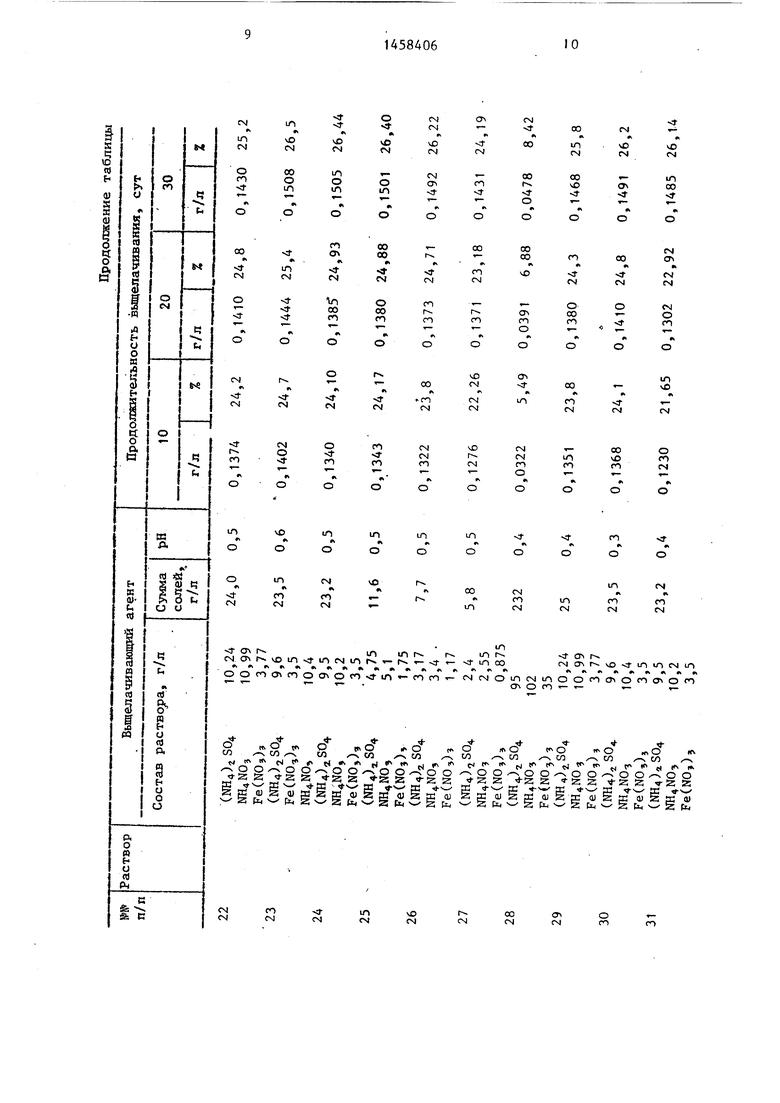

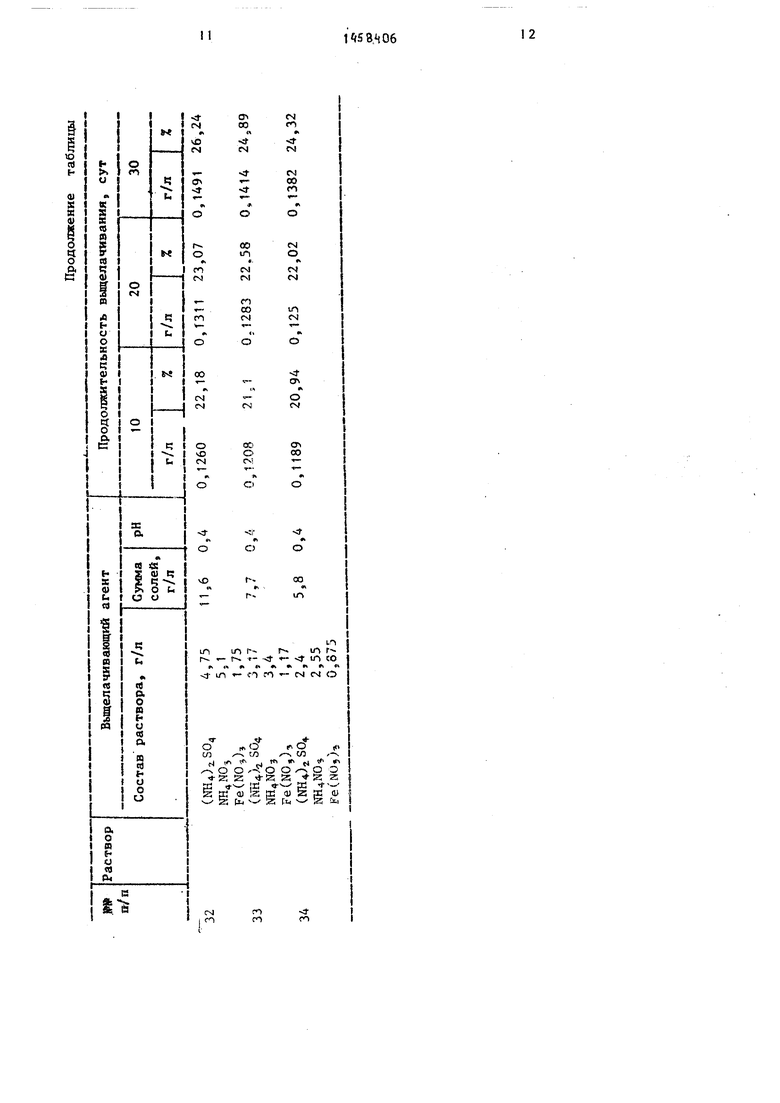

Оптимальные условия извлечения меди из медьсодержащих продуктов были установлены путем изучения влияния концентрации выщелачивающего агента, кислотности среды и продолжительности перколяции раствора через слой медьсодержащих продуктов (см.таблицу).

Как видно из данных таблицы, при равных условиях ведения процесса выщелачивания меди из забалансовой руды переход меди в сбросный кислый технологический раствор невелик, однако 10-20-кратное разбавление его с созданием исходной кислотности

ш

4

сл

00 4ii

О Од

314

(рН 2,1) несколзз.ко улучшает извлече ние меди в раствор. Наиболее высокие показатели извлечения меди отмечй.ют ся при создании кислотности средь:: рН 0,5-2,0 и разбавлении технологического раствора в 10-30 раз, т.е;. создание суммарной концентрации солей в .елачиванщем растворе Т,/- 23,5 г/л.

Такая аномалзая т,е„ повышение степени извлечения меди с уменьшением сзпимарной котщенафации солей s составе вьпцелач звающего раствора, объясняется тем, что исходный кислый технологический раствор 1адеет очень высокую ионную силу н вязкость, величины которых снижаются по мере, разведения. Это обле5, чает процесс в;;ай- модействия реагирующих веществ, что соответственно интенсифицирует чение меди в раствор,. Судя по переходу меди в раствор во времени можно считать: выщелачивание м«гди- прот€;ка-

-ет не только нз ее окисленных форм,

но и из ее сульфидов,

Подкисление маточного растворг. способствует большему обр-азованию азотной кислоты и дополнительной интенсификации :вьще11ачивания за счет извле чения меди из сульфидной формы забалансовой Данное с ужденке подтверяздаетея тем;, что при равньп: условиях ведения процесса степен) из влечения меди вьше на 9-- Ю% по сргш- нению с и звестн)а1ми составами выщб .ла- чивающих растворов. Однако Е азбавле- ние технологического раствора более чем в 30 раз, т.е. ло с:)зарной кон центрации соЯей менее 7,,7 г/л, дгже при сильном подкисленик: (рН О,А) не приводит к повы:теншо степени извлв - чения, хотя эта :1зеличика выше чем

8406

. при выш,елачивании по известному приему.

Таким образом, использование е сбросных КИСЛЫХ маточнь Х растворов мо.п:ибденового :производства для выщелачивания меди из медных руд (окисленные, смешанные, сульфидные заба-л лансовые) ряд достоинст по JO сравнению с известным способом: ин- тенсифидаруется процесс выщелачивания в 1,5 раза, сокращается расход серной кислоты в 5 раз, утилизируются сбросные кислые растворы молибде- 15 нового производства,

Эффе:ктивность способа заключается в росте интенсивности вьщелачивания в 1,5 разаз снижении расхода серной кислоты в 5 раз и утилизации сброс29ных растворов молибденового производства. Если из перечисленных взять только экономию от снижения расхода серной :кислоты на получение 1 т цементной меди: по известному способу

25 расход 12,04 т, а по предлагаемому 2 J 5 т.

При стоимости H,S04 11,3 руб/т эффект составляет 106,8 руб /т меди.

30Формула изобретения

Способ вьщелачивания медных руд, включающий перколяцию через слой руды кислого раствора, содержащего серно- и азотнокислые соли железа

35 (III) и агФюния, отличающийся тем, что, с целью интенсификации процесса и сокращения расхода серной кислоты, выщелачивание ведут сбросными кислтзми маточными

40 растворами азотнокислотной переработки молибденового сырья с концентрацией азотно-сернокислых солей 7,7 - 23,5 г/л и рН 0,5-2,0.

in

A

vO

чО

% f

r 00

л 9i

t r-

00

со

CN

Ч

lO

00

A

in

in 00

in

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ ВЫСОКОКАРБОНАТНЫХ МЕДНЫХ РУД | 2014 |

|

RU2563418C1 |

| Способ выщелачивания медных руд | 1987 |

|

SU1423618A1 |

| Способ кучного выщелачивания медныхРуд | 1979 |

|

SU829705A1 |

| Способ кучного выщелачивания сульфидных медных руд | 1984 |

|

SU1178784A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕДИ ИЗ СУЛЬФИДСОДЕРЖАЩЕЙ РУДЫ | 2011 |

|

RU2471006C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ПЕРЕРАБОТКИ ХВОСТОВ ОБОГАЩЕНИЯ ПОЛИМЕТАЛЛИЧЕСКИХ РУД | 1998 |

|

RU2197547C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ КОМПЛЕКСНЫХ РУД, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ | 2007 |

|

RU2336343C1 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ ПОЛИМЕТАЛЛИЧЕСКОГО СЫРЬЯ | 1989 |

|

RU1739649C |

| Способ совместной переработки марганцевых и медных руд | 1986 |

|

SU1435638A1 |

| Способ извлечения меди из труднообогатимых руд | 1986 |

|

SU1420050A1 |

Изобретение относится к гидрометаллургии цветных металлов, а именно к способам выщелачивания медных руд. Цель изобретения - интенсификация процесса и сокращение расхода серной кислоты. Выщелачивание медных руд проводят перколяцией через слой руды сбросного кислого маточного раствора азотнокислотной переработки молибденового сьфья с концентрацией азотно-сернокислых солей железа (III) и аммония 7,7-23,5 г/л и рН 0,5-2,0. 1 табл.

sf CO ON О

- CO

m r

00 ITI

ex

о

ir

« CTi

00 Оч

in

1П1П1Пи-|1Л1Л1ПОООООО1П1П1ПСМ1Л - - - - -«-ОЧОГО

ч

о

м (Л о м (

« s °-1 § If

д 1 яйщ2рцсгё

. « с; « о я о и п

S ш h о и ff о

см

со

«

Ch

o

CN 1Л st O

00 о о A ft

о о

00 CN

o о О

о yi

(V) О

CTv «N ГО

о

fM

fO

ro

о

Оч (У

А 14

«У 1Л

f

«I

00

m

A

C

о

«

in

«N

Ч

in

о

r

M

in

tvl

00

о

1

О - Г-- CSJ Ш ОЧ

О о

ft f

о о

en Г- 00 y

о о

о

00

rg о

CO Ti Cst

о

00 CN

o

о

n м

VO i

in CVJ

00

Oi го CM

го CTi

CM

го

м го

-

чО

го

r.

о

CM

о

00

в

о

CTi

г

«ч м

о о

оо

чО

о

м (N1

см

гм

о

I о

CNJ го см

ш см

ш

го

см

ЧГ ОЧ Г

см ОЧ Г ч «3- Щ I

о о го о о fo

зч

о

(«

-ч о

м (Л о м (

- « s °-1 § If

(,дад 1 яйщ2рцсгё

...

& «пО л

ел -х СЯ /- -J 5 гл (J {ft m

а IS г; г

г -

S г (к

0)

Рч

Ш чО

00

СГ1

Tih P

Л

pj t V7 4

О О - 2;

№

.0 ел

я

й- шО

. ся

ct. гл

Л О CD

-% w ,- w

j4 л 1Л ,j сл

(Л О

-N ОТ

( 54 1Я

.0

-S ел

W -ы

о о -:. о о о о X Q о р о о о о о о

m N

(ft

2: s а ;з

ж -- да Ш к pd й1 а да 01 ,2; ;s.i - 2;. ta - S Гч

«-иг; да и S Ры

га а а

tfv- ж

XJ Ш а да а) 3 Сы «- а ри

«fa а

I

Шш с

«-а а S, -tШш {и

-

л

Л О CD

-% w ,- w

j4 л 1Л ,j сл

(Л О

-N ОТ

( 54 1Я

.0

-S ел

W -ы

Q о р о о о о о о

ь

m о N Ш

(ft

.6

1Л

-иг; да и S Ры

га а а

tfv- ж

XJ Ш а да а) 3 Сы «- а ри

«fa а

I

Шш с

«-а а S, -tШш {и

СП

S (Л J 1Л t

V О О . -ч О О

j-a а а с - да - 3 да 0) S да ш fe fo ч а fo

00

ел

о

CN1

CN

| РЖ Горное дело, 1975, ЗБ577 | |||

| Газизов Д.Х., Шурыгина В.П | |||

| Цветная металлургия, 1976, Р 20, с.24-25. |

Авторы

Даты

1989-02-15—Публикация

1987-01-26—Подача